Остатки и огарки стальных сварочных электродов | ЭЛЕКТРОД СК

Во время сварки основным расходным материалом является электрод. В промышленном масштабе их используется огромная масса, которая исчисляется не штуками, а десятками, а то и сотнями килограмм расхода. Вне зависимости от длины этого изделия, от каждого из них остается небольшой огарок, который остается в вилке электрододержателе и не может быть использовать далее из-за фиксации. Таким образом, чем более длинное изделие, тем более экономным оно является. Остатки и огарки стальных сварочных электродов, как правило, не выбрасываются, особенно на производстве, так как они могут еще пригодиться.

Общая масса отходов такого типа может составлять несколько десятков килограмм. При этом сюда входят металлы, которые соответствуют принятым ГОСТам и не имеют каких-либо посторонних примесей. Благодаря этому, они являются отличным материалом для переработки. Зачастую та часть, которая остается, уже не имеет покрытия и является просто проволокой. Все их следует оставлять и скапливать в одном месте. Ведь остатки и огарки стальных сварочных электродов при переработке дают достаточно дешевое и очень чистое сырье.

Химический состав и прочие характеристики

Состав отходов сварочных электродов во многом зависит от того, какие именно были эти расходные материалы. Иными словами, огарки полностью повторяют химических состав того материала, которых входил в сварочную проволоку для изделия. При переплавке все эти свойства сохраняются, так что получается практически такая же проволока, которая иногда требует дополнительной очистки, если в нее попадает посторонний мусор.

Огарки сварочных электродов остаются длиной, примерно, от 5 до 10 см, в зависимости от того, а каком месте закончил работу мастер. Если дуга шла непрерывно и расходный материал выгорел до самого конца, то допускается сварка до тех пределов, пока уже будет невозможно продолжать.

Но если вдруг пришлось прервать процесс в каком-либо месте, а в это же время дошло до того места, в котором не осталось покрытия, то его уже следует переместить к отходам. Остатки и огарки стальных сварочных электродов сортируются только по материалу, а длина, диаметр и прочие параметры являются не важными.

Ведь все это уходит на переплавку, из которой уже создаются новые расходные материалы с одним и тем же составом и различными заданными параметрами.

Документы, касающиеся остатков

Несмотря на то, что сбор отходов является выгодным делом для самого предприятия, этот процесс становится регламентированным и обязательным, так как процесс выделения вещества на электродах может оказывать вредное влияние на окружающую среду. Основным регламентирующим средством является документ 5.

Помимо этого все может квалифицироваться как металлолом, и тогда будет уместно обратиться к ГОСТ 2787-86, который относится ко вторичным металлам. За сбором и утилизацией ведется учет, а по количеству можно также контролировать используемые мастером электроды во время смены или операции, а соответственно, и общий расход на выполнение работы и сопоставление его с остатком.

В зависимости от марки электрода документы могут меняться, но для стандартных процедур достаточно и вышеприведенных.

Уборка остатков и огарков

Естественно, что мастеру требуется обеспечить удобное рабочее место, чтобы сбор всего не отвлекал от основного рабочего процесса. Для этого выделяется особая емкость, или несколько, куда собираются оставшиеся части от электродов. Чтобы рассортировать все остатки по материалу после каждой операции, а во время нее точно пользуются только одним типом расходных материалов, следует переместить огарки в другое место, где они будут храниться все оставшееся время. Иным способом является выделение нескольких емкостей для сбора, откуда потом все перемещается в конце в общую массу, которая уже отправляется на утилизацию.

Утилизация огарков

Рассортированные по типу материала остатки взвешиваются и передаются в место переработки. Там их попросту переплавляют, после чего создают новую электродную проволоку, на которую наносят специальное покрытие и она будет готова к дальнейшему использованию. Здесь очень хорошо проявляется забота о сохранности ресурсов, так как остатки и огарки стальных электродов восполняют уверенную часть использованных ресурсов.

Безопасность

Сбор все этих вещей в отдельную емкость несет в себе не только восполняющую функцию, но и позволяет привнести дополнительные меры безопасности. Это уберегает мастера от простого выбрасывания остатков на пол. Такие вещи приводят к следующим негативным явлениям:

- Повышение опасности пожара, так как такие отходы имеют высокую температуру и могут стать причиной возгорания каких-либо вещей;

- Травмы, так как попадание огарка на кожу человека может оставить ожоги и прожечь все на внушительную глубину, не говоря уже о том, что все это будет валяться под ногами, создавая неудобства;

- Дополнительное захламление рабочего пространства.

Емкость для сбора должна быть выполнена из металла и вблизи нее не должно находится посторонних легковозгораемых предметов. Также она должна иметь достаточный объем, чтобы вместить в себя все, что будет произведено за время рабочей смены. У нее должно быть большое отверстие, чтобы отходы было удобно выбрасывать, не отвлекаясь от рабочего процесса.

Источник: svarkaipayka.ru

Источник: https://electrodsk.com/content/ostatki-i-ogarki-stalnyh-svarochnyh-elektrodov

Химический состав и прочие характеристики

Состав отходов сварочных электродов во многом зависит от того, какие именно были эти расходные материалы. Иными словами, огарки полностью повторяют химических состав того материала, которых входил в сварочную проволоку для изделия. При переплавке все эти свойства сохраняются, так что получается практически такая же проволока, которая иногда требует дополнительной очистки, если в нее попадает посторонний мусор.

Огарки сварочных электродов остаются длиной, примерно, от 5 до 10 см, в зависимости от того, а каком месте закончил работу мастер. Если дуга шла непрерывно и расходный материал выгорел до самого конца, то допускается сварка до тех пределов, пока уже будет невозможно продолжать. Но если вдруг пришлось прервать процесс в каком-либо месте, а в это же время дошло до того места, в котором не осталось покрытия, то его уже следует переместить к отходам. Остатки и огарки стальных сварочных электродов сортируются только по материалу, а длина, диаметр и прочие параметры являются не важными. Ведь все это уходит на переплавку, из которой уже создаются новые расходные материалы с одним и тем же составом и различными заданными параметрами.

Как выбрать марку электродов для сварки: виды и критерии выбора

При обучении азам будущей специальности, сварщики досконально марки электродов, потому что для разных методик сварочных работ применяются различные изделия, отличающиеся диаметром, а также химическим составом обмазки или напыления.

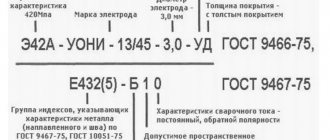

Буквенное обозначение

Сегодня промышленность выпускает более сотни разных марок, например, электроды Стандарт предназначены для начинающих исполнителей, потому что легко поджигаются, не боятся сырости. Все марки аналогичных стержней быстро сгорают, образуя прочный шов, покрытый шлаком.

Остатки и огарки стальных сварочных электродов

Любой производственный процесс сопровождается образованием побочного вторичного продукта, который можно использовать для получения сырья повторно или необходимо утилизировать. Открытым остается только вопрос, конкретизирующий тип лома соответственно виду работ.

Смотрите также статью: Электроды — утилизация и сдача на металлолом.

Отходы сварочного производства

Современный уровень доступа к информации позволяет сориентироваться в любом интересующем аспекте. Определить какие отходы образуются от сварки проволокой сварочной можно двумя способами. Первый вариант предполагает поисковый запрос, второй – посетить кодификатор отходов 2021 сварка на соответствующем веб ресурсе.

Информация, собранная в интернет каталоге ФККО, определяет следующие отходы производства сварочных и паяльных работ:

- остатки и огарки стальных сварочных электродов;

- остатки стальной проволоки;

- продукты разложения карбида кальция.

Так выглядит сварочный шлак

Огарки электродов

Каждый из пунктов стоит рассмотреть более детально, особенно это касается первой категории.

Шлак сварочный – ФККО классификация

Кодификатор отходов присваивает собственный номер каждому побочному продукту, образующемуся в результате производственной деятельности человека. В частности, под шлак сварочный, код ФККО имеет три вариации. Это:

- 9 19 100 02 20 4 – непосредственно шлак, образующийся в процессе электрической сварки;

- 9 19 111 21 20 4 – шлаковые отходы с преобладанием диоксида кремния;

- 9 19 111 24 20 4 – сварочные шлаки, преимущественно содержащие двуокись титана.

Последние два варианта позволяют определить основной компонент этой разновидности сварочных отходов. Несколько иная ситуация возникает, если рассматривать обобщенно сварочный шлак. Состав этого вида отходов будет определяться типом используемых электродов.

Химический состав сварочного шлака

Процесс плавления, характерный для электрической сварки, всегда сопровождается окислением металла. Это объясняет вхождение преимущественно оксидов в шлаковую корку. Класс опасности данного вида отходов – IV, что требует оформлять паспорт отходов на шлак сварочный. Химический состав подобного отхода, как указывалось ранее, содержит окислы таких элементов:

- кремний;

- титан;

- марганец;

- железо;

- кальций;

- натрий;

- алюминий;

- калий.

Впрочем, в некоторых случаях компанию оксидам составляет фторид кальция. Это объясняется вхождением соединения непосредственно в состав солевых флюсов, а также определенных покрытий сварочных электродов.

Аналогичным образом связано и присутствие основных оксидов внутри шлаковой корки. В частности, марганец играет роль раскислителя, выводя серу из металла, одновременно улучшая качество шва. Подобное воздействие оказывает также кремний. Он позволяет избежать газовых пор внутри сварочного шва, образующихся вследствие не успевшего выделиться оксида углерода.

Сварочный шов

Таким образов, шлак выступает полноправным «участником» сварочного процесса, определяя структура и качество шва, а не только лишь отходом производства. Поэтому важной характеристикой оказываются физические и химические свойства сварочных шлаков.

Основные параметры шлакового слоя

Все химические свойства шлака связаны непосредственно со сварочным швом. Они включают: способность раскислять шов, легировать его, образовывать легкоплавные соединения из окислов, а также растворять их и сульфиды. С физической стороны, важными критериями шлака выступают:

- Теплофизические параметры: теплоемкость, пороговые температуры плавления и размягчения.

- Вязкость.

- Удельный вес жидкого шлакового расплава.

- Свойствами затвердевшей корки, обусловливающие ее легкое отделение от обрабатываемого металла.

- Газопроницаемость.

Температура плавления позволяет разделить шлаки на две группы: «короткие» с диапазоном 1100 – 1200 0С и «длинные», обладающие большими величинами порогового значения. Сегодня, предпочтение отдается коротким щлакам, поэтому в производстве электродов состав покрытий и флюсов шихтуется под более низкие температуры плавления.

Другая важная характеристика шлака – его вязкость. Подвижность отдельных слоев шлакового расплава повышает его химическую активность, следовательно, способствует рафинированию металла шва. Как результат, вредные примеси, в частности: сульфиды марганца и железа, фосфорный ангидрид, а также кислород и прочие газы; выводятся из металла до затвердевания шва.

Сварочный шлак от плазмореза

Следующий критерий, привлекающий внимание – плотность отхода. Шлак сварочный должен иметь небольшой удельный вес, чтобы быстро подниматься на поверхность ванны. Впрочем, чрезмерно жидкий шлаковый расплав, не способен равномерно закрыть шов металла. Более того, более высокая плотность шлака сварочного (кг/м3 – единица измерения), особенно важна при вертикальной сварке – потолочной, например.

Стальные огарки, прочие отходы в процессе сварки

Определить конкретную разновидность шлака, несложно зная состав электродов: их покрытия, а также флюса, если он используется. С другой стороны, это еще один тип отходов при дуговой сварке. Он определяется ФККО, как остатки и огарки стальных сварочных электродов.

Данный вид изделий – основной расходный материал сварочного процесса. Несмотря на относительно малый размер отходов: от электрода остается часть стержня, фиксируемая в вилке держателя; суммарная масса огарков достаточно велика. На некоторых производствах она исчисляется сотнями килограмм металлолома. Такие отходы выбрасываются крайне редко. Более того, под остатки и огарки стальных сварочных электродов – утилизация также крайне невыгодна. Более перспективно использовать тх как материал для переработки.

Классификация

Огарки сварочных электродов имеют класс опасности, равный пяти. Он присваивается согласно указаниям такого нормативного документа общего значения, который имеет название ФККО, являющимся по существу перечнем существующих типов отходов. В этом документе имеется код ФККО на остатки и огарки стальных сварочных электродов.

Приказами соответствующих имеющих на это полномочия организаций каталог происходит регулярное обновление. Например, сведения об остатках и огарках стальных сварочных электродов ФККО 2014 уже не являются актуальными.

На окружающую среду элементы пятого класса опасности особого негативного влияния не оказывают, тем не менее, их следует утилизировать, соблюдая имеющиеся правила. При сдаче электродов на утилизацию необходимо сообщать все сведения о составе электродов.

При классификации огарков в качестве металлолома следует руководствоваться требованиями ГОСТа 2887-86, относящимися к вторичным металлам.

Утилизация сварочных остатков и шлака: методы переработки

В современном мире практически любая металлическая деталь или конструкция будет изготовляться с использованием электрической сварки. Самое главное, что это никак не будет влиять на её прочность или жесткость, в некоторых случаях использование сварка позволяет полностью отказаться от применения болтов или заклепок. Но из-за своего широкого распространения и увеличилось количество получаемых отходов: остатков электродов или же шлака, что при выбросе будет негативно сказываться на нашей окружающей среде.

Особенности сварочных отходов

Сварочные отходы, как и отходы любой другой отрасли, имеют свои особенности и правила по утилизации и переработки. Сегодня мы поможем ознакомить Вас со всеми нормами и правилами.

Шлак

Сам по себе шлак являет собой побочный продукт при использовании дуговой сварки, сварки под флюсом, порошковой дуговой сварки. После остывания он подлежит удалению, если же получилось так, что он контактирует металлом детали, то это считается существенным дефектом и данный шов подлежит исправлению.

Шлаковые образования возникают в тех случаях, когда небольшой объём металла слишком быстро затвердевает, что не позволяет шлаку покинуть пределы самой сварочной ванны. Такой шов никогда не пройдет контроль качества на производстве. Сейчас это легко проверяется с помощью рентгеновского излучения. Так легче всего просматривать сложные конструкции, где человек просто не в силах, что-то увидеть. Основными его задачами считаются:

- Защита зоны с расплавленным металлом от контакта с воздухом;

- Обеспечение устойчивого горения сварочной дуги;

- Хорошее формирование шва;

- Создание оптимального теплового режима для остывания металла.

Состав и виды

Стоит понимать что, состав шлака получаемого при произведении работ будет зависеть от состава покрытия электрода или же от сварочного флюса. Чаще всего в состав отхода входят такие компоненты: диоксид кремния, оксид марганца, оксид титана, оксид железа и оксид кальция. Сам сварочный шлак относиться к четвертому классу опасности отходов, означает это, что данный вид отложений контролируется и на него должен оформляться паспорт отходов. Паспорт необходим только для отходов 1-4 класса опасности. В нем содержатся все инструкции дальнейшего взаимодействия, предписания по утилизации или обезвреживанию, полное описание состава.

Если же компания не соблюдает эти правила, то при следующей проверке с них будет взыскиваться штраф или же приостановление всей деятельности срок до 90 дней.

Параметры шлакового слоя

Шлак, как и любой другой продукт, имеет свои физические характеристики:

- Вязкость. Если шлак будет слишком вязким при температуре затвердевания металлов, то шов будет формироваться хаотично, копируя форму затвердевшей шлаковой корки;

- Температура плавления. По тепловым свойствам шлаки делятся на две категории: короткие и длинные. Первые могут плавиться при температуре около 1100-1200 градусов Цельсия, вторые же имеют более высокое пороговое значение;

- Газопроницаемость шлака. Параметр, отвечающий за способность пропускания через себя газов выделяющихся из металлов. Если шлак имеет плохую газопроницаемость, то на глади металла будет образовываться повышенное давление газа, которое будет препятствовать их дальнейшему выделению;

- Плотность отхода. Шлак должен иметь возможность быстро подниматься к поверхности ванны, если же он будет избыточно жидким, то шлак не сможет покрыть шов.

Огарки электродов

По федеральному классификационному каталогу отходов (ФККО) огаркам сварочных электродов был присвоен свой индивидуальный номер – 91910001205. Подразумевается, что отходы несут наименьшую опасность для человека и экологии в целом. И это понятно, так как в процессе сварки электрод используется, как называется «до последнего», на выходе мы имеем лишь часть металлического стержня.

Утилизация сварочных отходов

Переработка или утилизация сварочных остатков достаточно проста. Например, утилизация электродов заключается лишь в их переплавке, но для этого сначала нужно их отсортировать по составу примесей или металла. Это позволит после переплавки сразу получить сталь легированную нужным химическим составом. Чаще всего она по второму кругу идет на производство таких же сварочных электродов. Это очень удобно, так как не остается отходов.

Если же у Вас накопилось внушительное количество электродов, то вы можете просто сдать остатки металлических стержней в пункт сбора металлолома. В этом не будет ничего противозаконного.

Со шлаком ситуация примерно такая же. Практикуется добавление небольшого объёма дробленной шлаковой корки к флюсу. Хоть сам шлак и различается по своему химическому составу тем, что он содержит больше окислов железа и кальция. Фторида кальция же напротив меньше. Полученный шлак будет иметь пониженную стойкость к образованию трещин и различных пор. Все это делает невозможным полностью заместить флюс шлаком. Но небольшое его число ни приведёт к заметному ухудшению качества сварного шва.

Материалы были взяты с данного веб ресурса punktpriema.ru

Сварочные работы

Образование ТБО Читать далее: Г. составляет 0,882 т

2.4.17 Сварочные работы

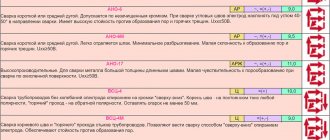

Расчет нормативного количества отходов (отработанных электродов и сварочного шлака) при проведении сварочных работ электродуговой и дуговой сваркой (табл. 2.22 и 2.23) выполнен на основании удельных показателей образования отходов.

Расчет нормативной массы образования огарков сварочных электродов производится по формуле:

M = Q * Np, где

Q – масса израсходованных электродов в течение года, т;

Np = N*0,01 – коэффициент (норматив в долях) образования огарков сварочных электродов.

N – процент (норматив) образования огарков сварочных электродов;

Расчет нормативной массы образования окалины и сварочного шлака производится по формуле:

M = Q * Np2, где

Q – масса израсходованных электродов в течение года, т;

Np2 = N2*0,01 – коэффициент потерь (норматив образования в долях) окалины и сварочного шлака.

N2 – процент потерь на окалину и сварочный шлак (норматив их образования).

Таблица 2.22

| Марка электрода | Годовой расход электродов, т | Норматив образования огарков сварочных электродов | Коэф. потерь на окалину и сварочный шлак | % образования огарков сварочных электродов | Нормативная масса, т |

| Q | Np | Np2 | N | M | |

| АНО-4 | 4,454 | 0,31 | 0,10 | 31,00 | 1,381 |

| МР-3 | 0,200 | 0,32 | 0,12 | 32,00 | 0,064 |

| ОЗС-4 | 1,262 | 0,27 | 0,14 | 27,00 | 0,341 |

| УОНИИ-13/45 | 0,996 | 0,34 | 0,04 | 34,00 | 0,339 |

| УОНИИ-13/55 | 1,476 | 0,34 | 0,04 | 34,00 | 0,502 |

| ЦЛ-39 | 1,142 | 0,37 | 0,01 | 37,25 | 0,425 |

| ЦУ-5 | 1,924 | 0,37 | 0,01 | 37,25 | 0,717 |

| ИТОГО | 11,454 | 3,769 |

Таблица 2.23

| Марка электрода | % потерь на окалину и сварочный шлак | Годовой расход электродов, т | Коэф. потерь на окалину и сварочный шлак | Нормативная масса, т |

| N2 | Q | Np2 | M | |

| АНО-4 | 9,50 | 4,454 | 0,10 | 0,423 |

| МР-3 | 12,00 | 0,200 | 0,12 | 0,024 |

| ОЗС-4 | 13,50 | 1,262 | 0,14 | 0,170 |

| УОНИИ-13/45 | 4,50 | 0,996 | 0,04 | 0,045 |

| УОНИИ-13/55 | 4,50 | 1,476 | 0,04 | 0,066 |

| ЦЛ-39 | 1,25 | 1,142 | 0,01 | 0,014 |

| ЦУ-5 | 1,25 | 1,924 | 0,01 | 0,024 |

| ИТОГО | 11,454 | 0,766 |

Согласно РД 153–34.1–02.207–00 «Рекомендации по разработке проекта нормативов образования отходов и лимитов размещения отходов для предприятий тепловых сетей» количество отходов, образующихся при строительных, ремонтных работах и при замене теплоизоляции оборудования, определяется по годовому расходу этих материалов (справка о расходе сырья и материалов).

Для определения годовой нормативной массы образования отходов были использованы данные бухгалтерской отчетности о приобретении строительных материалов за 2005–2007 гг. Расчет нормативной массы образования отходов (табл. 2.24) производится по формуле:

M = Q * N *, где

Q – количество приобретенных материалов и сырья, т;

N – норматив образования отходов;

Расчет образования отходов при использовании стекла оконного выполнен с учетом Правил разработки и применения нормативов трудноустранимых потерь и отходов материалов в строительстве (РДС 82–202–96).

Этот вид отхода образуется при ремонте или демонтаже металлоконструкций и трубопроводов, монтаже и ремонте оборудования.

Согласно РД 153–34.1–02.207–00 «Рекомендации по разработке проекта нормативов образования отходов и лимитов размещения отходов для предприятий тепловых сетей» норматива образования лома габаритного и лома мелкокускового при монтаже и ремонте оборудования нет, поэтому его количество определяется по годовому расходу этих материалов (справка о расходе сырья и материалов) либо по среднестатистическим данным.

Для определения годовой нормативной массы образования лома габаритного и лома мелкокускового были использованы данные бухгалтерской отчетности о приобретении и списании металлических изделий и деталей за 2005–2007 гг.

М = 1000 т.

Таблица 2.24

| Наименование материалов | Расход строительных материалов, т | Процесс, приводящий к потерям и образованию отходов | Наименование отхода | Норма потерь и отходов, % | Нормативная масса образования отхода, т |

| Кирпич строительный | 966,900 | Разборка стен зданий при ремонте | Бой строительного кирпича | 100,00 | 966,900 |

| Кирпич шамотный | 2110,000 | Теплоизоляция котлов | Бой шамотного кирпича | 100,00 | 2110,000 |

| Асбест | 735,120 | Ремонт тепловой изоляции | Отходы асбоцемента в кусковой форме | 100,00 | 326,072 |

| Цемент М-400 | 500,000 | 100,00 | |||

| Рубероид | 864,000 | Отходы рубероида | 100,00 | 864,000 | |

| Стекло оконное | 26,620 | Замена остекления зданий | Стеклянный бой незагрязненный | 1,50 | 0,399 |

Ежегодно для сотрудников предприятия приобретается рабочая одежда. Срок носки каждой единицы одежды на предприятии – 1 год. Для расчета нормативной массы образования отхода в виде пришедшей в негодность одежды принимаем, что вся носимая одежда выбрасывается. Расчеты, основанные на данных за 2007 г., показаны в таблицах 2.25.

Расчет массы приобретаемой одежды в год

| Наименование одежды | Масса одной единицы, кг | Количество приобретаемых единиц одежды в год, шт. | Масса одежды, всего, кг |

| Белье нательное | 0,3 | 125 | 37,62 |

| Костюм брезентовый | 2,4 | 74 | 177,84 |

| Костюм хлопчатобумажный | 1,2 | 1488 | 1785,24 |

| Костюм зимний термостойкий | 3,8 | 80 | 303,24 |

| Костюм летний термостойкий | 1,7 | 68 | 116,28 |

| Костюм утепленный | 4,1 | 342 | 1402,2 |

| Куртка ватная | 2,1 | 724 | 1520,19 |

| Куртка–накидка термостойкая | 1,3 | 74 | 96,33 |

| Подшлемник термостойкий | 0,1 | 154 | 15,39 |

| Перчатки рабочие трикотажные | 0,2 | 125 | 25,08 |

| Перчатки термостойкие | 0,2 | 91 | 18,24 |

| Перчатки трикотажные с ПВХ | 0,2 | 1710 | 342 |

| Плащ прорезиненный | 1,2 | 17 | 20,52 |

| Пояс страховочный | 0,5 | 23 | 11,4 |

| Ремень для каски | 0,1 | 285 | 28,5 |

| Респиратор «Лепесток-5» | 0,2 | 3944 | 788,88 |

| Респиратор противопыльный | 0,2 | 895 | 178,98 |

| Рукавицы брезентовые | 0,2 | 382 | 76,38 |

| Рукавицы утепленные | 0,2 | 3306 | 661,2 |

| Рукавицы–краги | 0,5 | 393 | 196,65 |

| ВСЕГО | 7802,16 | ||

М = 7,802 т.

Норматив образования отходов определен экспериментальным методом. На основе статистической обработки показателей за 3-летний период определен среднегодовой расход бумаги для осуществления канцелярской деятельности и делопроизводства. Основным измерителем работы административно–управленческого и инженерно–технического персонала ВТЭЦ-2 являются рабочие дни. Масса образования отходов зависит от количества отработанных в офисе дней. Общее время работы персонала за год составляет 250 дней. Масса одной пачки бумаги формата А 4 и А 3 была установлена путем взвешивания – соответственно 0,0025 т и 0,005 т. Для расчета норматива принимаем, что вся использованная бумага переходит в отход. Расчет образования нормативной массы бумаги показан в табл. 2.26.

Таблица 2.26

| Промплощадка | А 4, пачек | Вес пачки А 4, т | А3, пачек | Вес пачки А 3, т | Нормативная масса, т |

| ВТЭЦ-2 | 2036 | 0,0025 | 78 | 0,005 | 5,480 |

| Всего | 5,480 | ||||

Также отходы бумаги и картона от канцелярской деятельности и делопроизводства образуются при списании диаграммной бумаги после 3-х лет хранения. На промплощадке ВТЭЦ-2 в год списывается 17640 м2 бумаги, что при весе 1 м2

Образование ТБО Читать далее: Г. составляет 0,882 т

Информация о работе «Экологический аудит обращения с отходами в филиале ОАО «ТГК №9» «Воркутинская ТЭЦ-2″»

Раздел: Экология Количество знаков с пробелами: 85312 Количество таблиц: 45 Количество изображений: 11

Похожие работы

Экологический аудит состояния атмосферного воздуха и обращения с отходами в филиале ОАО «АЭК «Комиэнерго» «Южные Электрические Сети»

66075

12

37

… » и от 01.02.2007 № 50 «Об экологическом аудите энерго в филиалах Сыктывкарские электрические сети и Южные электрические сети ОАО «АЭК «Комиэнерго» был запланирован с 03.12.07 по 20.12.07 и успешно проведен внутренний экологический аудит на соответствие деятельности природоохранному законодательству Российской Федерации силами обученных специалистов. 2. СПЕЦИАЛЬНАЯ …