Вложения: от 1 930 000 рублей

Окупаемость: от 8 месяцев

Строительная сфера и все, что с ней связано, считается самой перспективной для бизнеса. На такие материалы постоянно имеется спрос. Например, на электроды, которые необходимы для сварочных работ. Их производство технологически простое и не требует больших денежных вложений. Для реализации не нужны специальные лицензии или разрешения. Сертифицировать продукцию можно на добровольной основе. Как добиться успеха в этом бизнесе и что необходимо для изготовления этого материала, вы узнаете из данной статьи.

Производство стержней

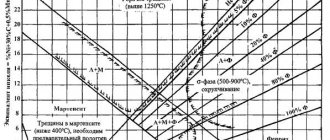

Для изготовления электродов используется сварочная проволока, выполненная из низкоуглеродистой, углеродистой, легированной или высоколегированной стали. Выбирать материал необходимо, исходя из свойств свариваемой металлоконструкции.

Производство стержней происходит с использованием правильно-отрезных станков, на которых:

- проволоку нужного диаметра подвергают изгибу, а затем выпрямляют;

- выпрямленную проволоку разделяют на стержни требуемой длины.

Потом заготовки проверяет оператор станка и отсортировывает бракованные изделия.

Изготовление электродов методом опрессовки

Но обмазочный способ, используемый в домашних условиях, не подходит для изготовления электродов в масштабах промышленного производства. Вряд ли крупные компании, нуждающиеся в больших партиях сварочного материала, будут покупать «кустарную» продукцию, без сертификата и сопроводительной документации, даже если она отличаются хорошим качеством.

Поэтому на предприятии, которое имеет виды на дальнейшее развитие и расширение, предпочтительнее применить технологию производства электродов, методом опрессовки. Так как продукт, полученный таким способом, максимально соответствует современным требованиям и нормам, предъявляемым к сварочным материалам.

Опрессовка – это изготовление электродов сварочных с помощью специальных прессов, где они подвергаются воздействию высокого давления (от 300 до 650 кгс/кв. см). Процесс заключается в протаскивании металлической заготовки (электродной проволоки) сквозь отверстия, находящиеся в цилиндре установки, который наполнен обмазочным раствором.

Готовая продукция проверяется на наличие брака, зачищаются торцы. Только после этого электроды маркируются и упаковываются. Отходы, оставшиеся после работы бракоочистного станка, отправляются на переработку, а затем запускаются в производство следующей партии продукции.

Для организации мини цеха необходима линия по производству электродов средней мощности, включающая:

- питатель прутковый;

- ГЭП – гидравлический электродообмазочный пресс;

- зачистная установка.

Дополнительные устройства:

- МПЭ – механизм подачи электродов;

- МЗТ – механизм зачистки и транспортировки;

- ПРА – правильно-рубильный автомат, оснащенный приемным бункером и размотчиком проволоки;

- БП – брикет-пресс;

- МОБ (10) – механизм очистки сырых бракованных электродов;

- МС (50) – мокрый смеситель.

Цена оборудования для электродов варьируется от 6 800 000 до 8 000 000 руб.

Следует отметить, что обмазка – необходимая составляющая электрода, способствующая равномерному оплавлению свариваемых металлов. А корка шлака, образующаяся в процессе сварки, перекрывает доступ кислорода к соединительному шву, что позволяет избежать быстрой потери температуры на свариваемых поверхностях. В итоге получается идеально ровный шов, без пузырьков и микротрещин.

Еще почитать:

Какой необходимо купить станок для производства кладочной сетки?

Как открыть завод по производству стеклопластиковой арматуры?

Открываем свое производство профильной трубы.

Создание покрытия

Обмазка необходима, чтобы защитить сварочную ванну от кислорода, который может оказать негативное воздействие на металлоконструкцию. На состав покрытия влияет тип электрода. При производстве обмазку проверяют на наличие главных компонентов и примесей.

Покрытие подготавливают по следующей схеме:

- материалы разделяют на элементы среднего и большого размера;

- выполняется их дробление с использованием дезинтеграторов и шаровых мельниц;

- элементы просеивают через сито;

- частицы ферросплавов пассивируются путем вылеживания на воздухе или термообработки – в процессе вокруг элементов образуется пленка, которая не позволяет запустить реакцию с жидким стеклом;

- материалы дозируют в нужной пропорции и перемешивают до получения однородной массы;

- выполняется подготовка связующего вещества, которое добавляют в сухую шихту.

В результате получается густая обмазка.

Риски

Бизнес по производству электродов может стать успешным. Он будет развиваться в случае, если грамотно организовать дело и провести рекламную кампанию. Для этого нужно распространять объявления в СМИ, интернете. Можно раздавать листовки или попытаться выйти на прямых поставщиков. Нужно учитывать, что бизнес зависит от сезонности. Пик продаж приходится на период с марта по ноябрь. Позаботьтесь о достаточном количестве готовой продукции. В зимний период наблюдается спад. Учитывая этот фактор, нужно планировать и запуск производственного цеха.

Нанесение обмазки

При выполнении этого этапа применяются прессы, создающие необходимое давление. Нанесение происходит следующим образом:

- брикетирование обмазочной массы;

- уплотнение специальным поршнем;

- стержни направляют в обмазочную головку, куда в то же время подается масса для обмазки;

- они вместе проходят через отверстие калибрующей втулки, находящееся в обмазочной головке.

Благодаря соблюдению четкого алгоритма действий удается получить равномерное покрытие стержней. Главное – правильно установить калибрующую втулку. Именно с ее помощью можно получить нужную толщину обмазки, которая влияет на качество сварного шва. Если слой слишком толстый, покрытие трескается во время проведения работ по прокалке.

Механизм подачи электродов

Категория: Оборудование для производства сварочных электродов

Механизм подачи электродов предназначен для подачи прутков длиной 350-450 мм проволоки диаметром 3,4,5 мм в головку электродообмазочного пресса. Механизм подачи электродов состоит из тумбы с установленным внутри электродвигателем, коробки привода подающих роликов и бункера для стержней. Включение вращения электродвигателя, кнопки «Пуск» и «Стоп» выведены на пульт управления электродообмазочного пресса. Регулировка скорости – плавная, бесступенчатая.

Читать далее

Сушка и прокалка

Следующий этап того, как делают электроды, – сушка. Она может происходить непосредственно после опрессовки в специальных печах. Ее выполняют, если используется рутиловая обмазка, где нужна температура до +200°C.

Если выбрана основная обмазка, то сначала изделия попадают в сушильные стеллажи, в которых остаются на несколько часов при температуре +30°C. После этого их отправляют в нагревательную печь, где их накаляют до +400°C.

После прокаливания отбираются изделия для тестирования, выполняется приемка и расфасовка электродов. Их упаковывают и складируют.

Электродные заводы и производители сварочных электродов

Электродные заводы – предприятия, производящие сварочные электроды – металлические или неметаллические стержни, изготовленные из электропроводных материалов, обеспечивающие подвод тока к свариваемому изделию. Электродная промышленность, являющаяся подотраслью цветной металлургии, влияет на уровень развития и качество производимой продукции в:

- производстве всей номенклатуры сталей;

- производстве алюминия, магния, титана;

- материалообеспечении ядерных и космических технологий;

- развитии новых технологий производства сорбционных материалов и информационных систем.

В настоящее время осуществляется выпуск более 200 различных марок электродов. В качестве сырья для их производства используются углеродистые материалы (природные и искусственные) с высоким содержанием углерода (около 90%).

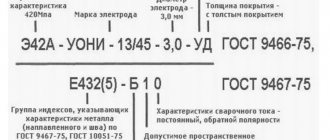

Классификация продукции электродных заводов осуществляется по следующим признакам:

- материалу, используемому для изготовления электродов (неметаллические (графитовые, угольные), металлические: неплавящиеся (итрированные, вольфрамовые, лантанированные,торированные), плавящиеся (стальные, бронзовые, чугунные, алюминиевые, медные и др.);

- назначению для сварки определенных видов сталей (для сварки конструкционных сталей углеродистых и низколегированных, конструкционных сталей легированных, сталей легированных теплоустойчивых, сталей высоколегированных с особыми свойствами, для наплавки поверхностного слоя с особыми свойствами);

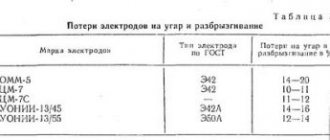

- толщине нанесенного на стержень покрытия (с тонким, средним, толстым и особо толстым покрытием);

- видам покрытия(с кислым, основным, целлюлозным, рутиловым покрытиями, покрытием смешанного вида, с иными видами покрытий);

- характеру шлака, который образуется в процессе расплавления покрытия;

- техническим характеристикам металла шва;

- допустимым пространственным положениям наплавки либо сварки (для сварки в любых положениях, для сварки в любых положениях, исключая вертикальное (сверху-вниз), для сварки в нижнем и горизонтальном положении на вертикальной плоскости, для сварки в нижнем и нижнем в лодочку положениях);

- роду и полярности тока, применяемого при сварке.

Производство электродов состоит из следующих технологических процессов и операций:

1. Промывка кусковых материалов: кусковые материалы и силикат глыбы очищаются от пустой породы и загрязнений в моечных машинах.

2. Дробление кусковых материалов в дробилках.

3. Сушка электродных материалов в сушильных установках.

4. Размол электродных материалов с применением шаровых мельниц.

5. Пассивирование активных ферросплавов в автоклавах, производимое при варке жидкого стекла.

6. Приготовление жидкого стекла, используемого как связующее вещество при изготовлении обмазочной массы.

7. Изготовление шихты, обмазочной массы, осуществляемое путем:

- дозировки компонентов согласно рецепту (осуществляется на установке автоматического дозирования);

- смешивания сухих компонентов (производится в смесителях);

- приготовления обмазочной массы (так называемой мокрой смеси) в противоточных или бегунковых смесителях;

- приготовления брикетов на брикетировочных прессах.

8. Изготовление электродных стержней путем правки и рубки проволоки на правильно-отрезных станках.

9. Опрессовка электродов на электродоизготавливающем прессе, выполняющем:

- подачу обмазочной массы в цилиндр и головку пресса;

- подачу стержней в головку пресса, их опрессовка обмазкой;

- подачу электродов для зачистки концов на зачистную установку;

- подачу электродов по конвейеру для сушки в сушильно-прокалочной печи.

- Приоритет открытия сварочных технологий принадлежит России: в 1802 г. профессор В.В. Петров впервые использовал электроды, экспериментально исследуя свойства электрической дуги. В 1882 г. русским изобретателем Н.Н. Бенардосом было предложено использовать горящую электрическую дугу между угольным электродом и деталью из металла, чтобы соединить металлические кромки. Патент на изобретение технологии сварки с помощью покрытых плавящихся электродов был получен в 1906 г. шведским ученым О. Кьельбергом.

Контроль на этапах производства

При изготовлении электродов важен каждый этап от производства стержней до складирования, поскольку строгое соблюдение всех шагов влияет на качество сварного шва и надежности конструкции. Чтобы обеспечить надлежащее качество продукции, Магнитогорский электродный завод (МЭЗ):

- применяет качественное оборудование на всех этапах производства;

- использует материалы, соответствующие стандартам;

- осуществляет проверку качества при изготовлении продукции;

- тестирует готовые изделия, что позволяет избежать брака.

В результате это позволяет получить надежные сварочные электроды. Их качество подтверждает наличие соответствующих сертификатов.

Что необходимо для реализации?

Небольшой цех можно открыть даже в помещении 30 кв. м. Выбранное здание должно отвечать определенным требованиям:

- наличие трехфазного электропитания;

- площадь для складирования готовой продукции и сырья;

- качественная система вентиляции.

Для производства электродов потребуется:

- установка для дробления;

- обмазочный пресс;

- машина для разрезания;

- маркировочный автомат;

- смеситель для сырья;

- печь для сушки;

- автомат для зачистки;

- упаковочное оборудование.

Производство можно организовать и без использования дорогостоящего оборудования. В этом случае потребуется больше человеческого ресурса и тщательный контроль качества продукции.

Во время технологического процесса стальную проволоку разрезают на куски 30-40 см. Полученные отрезки защищают, выпрямляют.

Сырье должно быть качественным, чтобы получить высокий сорт и класс электродов. Во время поиска поставщиков следует учитывать их репутацию. Для производства понадобится проволока, мел с добавками, калиевая глыба.

Необходимо тщательно подбирать штат сотрудников. Именно от них будет зависеть качество продукции. Для индивидуального предприятия потребуется больше ручного труда. Там нужны всего несколько человек.

В мини-цех, где имеется специальное оборудование, нужны будут ремонтники, монтажники, технологи, операторы.