Классификация методов неразрушающего контроля по ГОСТ 18353- 79

Основные методы неразрушающего контроля основаны на применении различных физических явлений и измерении характеризующих эти явления физических величин. Наиболее широко применяются следующие виды неразрушающего контроля:

- ультразвуковой;

- радиоволновый;

- электрический;

- акустический;

- вихревых токов;

- магнитный;

- тепловой;

- радиационный;

- проникающими веществами;

- оптический.

Общие виды неразрушающего контроля могут включать в себя несколько конкретных методов, различающихся по таким признакам, как:

- способ взаимодействия с контролируемым объектом;

- физические величины, измеряемые в ходе наблюдения;

- способ получения и интерпретации данных.

Правильный выбор способа позволяет предприятию сэкономить средства и обеспечить высокую надежность контролируемого оборудования и конструкций.

Достоинства и недостатки неразрушающих методов

Несмотря на то что оба вида контроля, разрушающий и неразрушающий, имеют свои плюсы и минусы, в современных производственных условиях последний имеет ряд преимуществ:

- Испытания проводятся сразу на изделиях, которые будут использоваться в рабочих условиях.

- Обследование можно провести на любой детали или любом узле, предназначенных для эксплуатации в реальных условиях, но если оно экономически обосновано. Нередко его можно осуществить даже тогда, когда партия характеризуется большими различиями между деталями.

- Испытаниям можно подвергнуть целую деталь или только наиболее опасные ее участки. В зависимости от удобства проведения или технологических условий, их можно выполнить одновременно или последовательно.

- Один и тот же объект можно испытать многими неразрушающими методами контроля, причем каждый из них будет чувствителен к определенным свойствам или частям детали.

- Неразрушающие методы возможно применять к агрегату в рабочих условиях, при этом нет нужды прекращать его эксплуатацию. Они не вызывают нарушения и изменения характеристик деталей.

- Испытания позволяют провести повторный контроль тех же деталей через любой период времени. Это делает возможным установить связь режимов эксплуатации с возникающими повреждениями и их степенью.

- Неразрушающий контроль позволяет не выводить из строя детали, произведенные из дорогостоящих материалов.

- Как правило, испытания проводятся без предварительной обработки образцов. Многие аналитические устройства являются портативными и быстродействующими и зачастую автоматизированными.

- Стоимость проведения неразрушающего контроля ниже, чем у разрушающих методов.

- Большинство методов не требуют длительного времени и нуждаются в меньших затратах человеко-часов. Такие методы следует использовать для определения качества всех деталей в том случае, если их стоимость меньше или сопоставима со стоимостью проведения разрушающего обследования лишь малого процента деталей во всей партии.

Недостатков у неразрушающих методов контроля не так уж и много:

- Обычно анализируются косвенные свойства, не имеющие непосредственной связи со значениями при эксплуатации. Для надежности результатов находят опосредованную связь между полученными данными и эксплуатационной надежностью.

- Большая часть испытаний не указывают на срок службы объекта, а способны лишь проследить за процессами разрушения.

- Для расшифровки и интерпретации результатов аналитических работ также необходимо проведение тех же исследований на специальных образцах и в специальных условиях. И если соответствующая связь между этими испытаниями не очевидна и не доказана, то наблюдатели могут с ней не согласиться.

Мы разобрали виды неразрушающего контроля, его особенности и недостатки.

Радиоволновой метод неразрушающего контроля

Заключается в облучении исследуемого объекта радиочастотным излучением и измерении параметров прошедшей, отраженной или рассеянной электромагнитной волны.

Радиоволновой метод

Он применим к диэлектрическим, полупроводниковым материалам, а также к тонкостенным металлическим оболочкам и конструкциям, в которых хорошо распространяются радиоволны. Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

НК

Неразрушающий контроль (НК) — контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов или узлов, не требующий выведение объекта из работы либо его демонтажа.

Неразрушающий контроль также называется оценкой надёжности неразрушающими методами или проверкой без разрушения изделия. НК особенно важен при создании и эксплуатации жизненно важных изделий, компонентов и конструкций. Для выявления различных изъянов, таких как разъедание, ржавление, растрескивание.

Электрический метод неразрушающего контроля

Группа методов неразрушающего контроля металлов и диэлектриков основана на измерении и интерпретации характеристик электростатического поля, приложенного к контролируемому объекту. Чаще всего измеряют электрический потенциал и емкость.

Для работы с токопроводящими материалами применяют эквипотенциальный способ, к диэлектрическим материалам чаще применяют емкостной. Термоэлектрический способ применим для достаточно точного определения химического состава материала без взятия образцов и применения дорогих масс-спектрографических установок.

Неразрушающий контроль электрический

С использованием электрических методик находят различные скрытые дефекты:

- пустоты и пористость в отливках;

- микротрещины в металлопрокате;

- непровар и другие пороки сварки;

- некачественные лакокрасочные покрытия и клеевые швы.

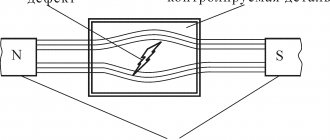

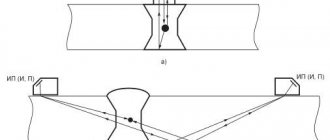

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его. Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

Вихретоковый метод неразрушающего контроля

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

Методы

Известно, что дефекты ведут к изменению физических параметров изделия, конструкции: плотности, электропроводности, упругости и т.д. Исследование этих параметров и является основой многих современных методов дефектологии, которые бывают:

- Визуальными

. При исследовании внутренних поверхностей, глубоких полостей используют призматические трубки с миниосветителями, лазеры, миниатюрные видеокамеры. Осмотр может также происходить с помощью увеличительного стекла или без каких-либо приспособлений. Визуальный способ позволяет обнаруживать поверхностные дефекты: трещины, щели, плены — от 0,1 мм до десятков микрон. - Рентгеновскими.

Плотность материала влияет на поглощение им рентгеновских лучей. Выявляются скрытые дефекты: трещины, раковины, инородные вещества, неоднородность. Интенсивность излучения регистрируется фотографически, визуально, электронно-оптическим, ионизационным способами. Такое проведение дефектоскопии оправдано при изучении материала небольшой толщины — стали до 80 мм и легких сплавов до 250 мм. - Радиоактивными

. Принцип такой же, как и у рентгеновских. Используется гамма-излучение радиоактивных изотопов металлов (кобальта, иридия). Преимущество таких методов — простота, компактность аппаратуры, незаменимой в полевых условиях и при изучении труднодоступных участков конструкций.

Радиоволновыми

. Позволяют находить поверхностные дефекты (преимущественно неметаллических материалов). Используется санти- и миллиметровый диапазон. Методы помогают исследовать тонкие металлические листы, проволоку, толщину защитных, диэлектрических покрытий.

- Инфракрасными

. Здесь используется нагрев материала. Дефекты изменяют тепловой поток, который регистрируется теплочувствительным принимающим устройством. - Магнитными

. Исследуются ферромагнитные материалы. При этом используется в качестве индикатора магнитный порошок или его суспензия. При намагничивании материала порошок оседает на дефективных участках. Магнитографический способ предполагает использование специальной магнитной пленки, накладываемой на изделие. Он помогает обнаруживать трещины на глубине до 2мм.

Феррозондовый метод основан на изменении тока, регистрируемом осциллоскопом, при прохождении прибором через дефектный участок. Он позволяет исследовать участки до 20мм. Контроль и отбраковка изделий таким методом могут быть автоматизированы.

- Электроиндуктивными.

Принцип заключается в использовании переменного магнитного поля. Датчиком регистрируется изменение вихревых токов. На показания прибора влияют: электропроводность, магнитопроницаемость, размеры изделия, неоднородность его структуры.

Датчики токовихревых дефектоскопов представляют собой катушки индуктивности. Методы поддаются автоматизации.

- Термоэлектрическими

. Принцип — измерение ЭДС при нагреве двух разнородных металлов, соединенных вместе, один из которых принят за эталон. - Трибоэлектрическими

. Принцип заключается в изменении ЭДС, которая возникает при трении материалов различного рода. Один из материалов принят за эталон. - Электростатическими

. Методы основаны на использовании электростатического поля, в которое помещается изделие. Они подходят для исследования металлов и неметаллов. Исследуемый предмет покрывают тонким слоем мела из распылителя с эбонитовым наконечником. Положительно заряженные частицы мела указывают на неоднородность изделия, скапливаясь в дефективных местах. - Ультразвуковыми

. Здесь используется регистрация упругих колебаний, которые в неоднородной среде распространяются по-разному.

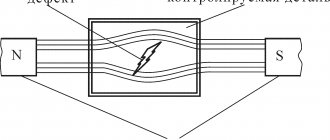

Магнитный метод неразрушающего контроля

Эта группа методик имеет в своей физической основе измерение взаимодействия исследуемого объекта с магнитным полем. Применяются для дефектоскопии ферромагнитных материалов и сплавов. Три основных вида магнитных исследований – это:

- магнитопорошковый;

- феррозондовый;

- магнитографический.

Магнитный метод

Чтобы обнаружить неоднородность в структуре магнитного материала, его намагничивают, а поверхность смазывают специальной суспензией или гелем, содержащим калиброванные металлические частицы. Эти частицы концентрируются вдоль силовых линий магнитного поля, простым и наглядным способом визуализируя его. В местах неоднородностей и дефектов магнитное поле искажено, и линии его будут искривлены. Магнитографические опыты проводились учеными еще в XVIII веке, но для целей дефектоскопии были приспособлены только в XX.

Тепловой метод

Тепловые методики основаны на измерении интенсивности тепловых полей, излучаемых контролируемым устройством или конструкцией. Распределение температур на поверхности и градиент их изменения отражает распределение тепла внутри объекта. В местах дефектов и неоднородностей равномерная тепловая картина будет искажена.

Использование тепловизора для неразрушающего контроля

Исследователи путем расчетов и экспериментов определили типовые изменения в тепловом портрете изделия, характерные для тех или иных дефектов, и в настоящее время распознавание таких особенностей доверяют компьютерам и нейронным сетям. Измерения тепловой картины на поверхности производят как с помощью контактных термометров, так и путем дистанционной пирометрии. С помощью теплового портрета обнаруживают дефекты сварки и пайки, нарушения герметичности сосудов, места концентрации внутренних напряжений и неисправные электронные компоненты. Самое широкое применение тепловой способ находит в электронике и приборостроении.

ТК

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам. Тепловизионная техническая диагностика получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

Радиационный метод неразрушающего контроля

Этот способ чрезвычайно эффективный, он позволяет получать информацию о самых крупных установках и конструкциях (практически без ограничения размера) путем просвечивания их проникающим ионизирующим излучением.

Радиационный метод неразрушающего контроля

Применяется в следующих диапазонах:

- гамма-лучи;

- рентгеновское излучение;

- нейтронное излучение.

Физической основой способа является возрастание плотности потока заряженных частиц в местах скрытых дефектов. На основании сравнения интенсивности прошедшего и отраженного потока делают вывод о глубине расположения неоднородности. Применяется при определении качества сварных швов на крупных изделиях, таких, как корпуса атомных или химических реакторов, турбин, магистральных трубопроводов и их запорной арматуры.

РК

Радиационные методы контроля основаны на регистрации и анализе ионизирующего излучения при его взаимодействии с контролируемым изделием. Наиболее часто применяются методы контроля прошедшим излучением, основанные на различном поглощении ионизирующих излучений при прохождении через дефект и бездефектный участок сварного соединения. Интенсивность прошедшего излучения будет больше на участках меньшей толщины или меньшей плотности, в частности в местах дефектов — несплошностей или неметаллических включений.

Методы радиационного контроля классифицируются прежде всего по виду (и источнику) ионизирующего излучения и по виду детектора ионизирующего изучения.

Ионизирующим называют изучение, взаимодействие которого со средой приводит к образованию электрических зарядов. Так как ионизирующее излучение, состоящее из заряженных частиц, имеет малую проникающую способность, то для радиационного контроля сварных соединений обычно используют излучение фотонов или нейтронов. Наиболее широко используется рентгеновское излучение (Х-лучи). Это фотонное излучение с длиной волны 6х10-13…1х10-9 м. Имея ту же природу, что и видимый свет, но меньшую длину волны (у видимого света 4…7 х 10-7 м), рентгеновское излучение обладает высокой проникающей способностью и может проходить через достаточно большие толщины конструкционных материалов. При взаимодействии с материалом контролируемого изделия интенсивность рентгеновского излучения уменьшается, что и используется при контроле. Рентгеновское излучение обеспечивает наибольшую чувствительность контроля.

Получают рентгеновское излучение в рентгеновских трубках. Испускаемые с накаленного катода электроны под действием высокого напряжения разгоняются в герметичном баллоне, из которого откачан воздух, и попадают на анод. При торможении электронов на аноде их энергия выделяется в виде фотонов различной длины волны, в том числе и рентгеновских. Чем больше ускоряющее напряжение, тем больше энергия образующихся фотонов и их проникающая способность.

К недостаткам радиационных методов необходимо прежде всего отнести вредность для человека, в связи с чем требуются специальные меры радиационной безопасности: экранирование, увеличение расстояния от источника излучения и ограничение времени пребывания оператора в опасной зоне. Кроме того, радиационными методами плохо выявляются несплошности малого раскрытия (трещины, непровары), расположенные под углом более 7… 12° к направлению просвечивания, метод малоэффективен для угловых швов.

Метод неразрушающего контроля проникающими веществами

Суть способа заключается в том, что во внутренние полости контролируемого устройства или конструкции запускают специально подготовленную жидкость, реже — химически активное или радиоактивное вещество. По его скоплению или следам и определяют место дефекта.

Различают две разновидности:

- капиллярный, для нахождения поверхностных капиллярных трещин, по которым и просачивается вещество – индикатор;

- течеискание — для обнаружения утечек в трубопроводах и емкостях.

Метод неразрушающего контроля проникающими веществами

Поверхность тщательно очищают, далее наносят на нее вещество-индикатор, или пенетрант. После определенной выдержки наносят вещество — проявитель и наблюдают картину дефектов визуально. В случае применения радиоактивных маркеров обнаружение дефектов производят соответствующей рентгенографической аппаратурой. Методика обладает следующими достоинствами:

- высокая чувствительность;

- простота применения;

- наглядность представления.

Он хорошо сочетается с другими методиками и служит им для взаимной проверки.

АЭ

Акустико эмиссионный метод – очень эффективное средство неразрушающего контроля и оценки материалов, основанное на обнаружении упругих волн, которые генерируются при внезапной деформации напряженного материала. Данные волны распространяются от источника непосредственно к датчикам, где затем преобразуются в электрические сигналы. Приборы акустико-эмиссионного контроля измеряют эти сигналы, после чего отображают данные, на основе которых происходит оценка состояния и поведения всей структуры исследуемого объекта.

Как известно, традиционные методы неразрушающего контроля (ультразвуковой, радиационный, вихретоковый) позволяют обнаруживать геометрические неоднородности (дефекты) путем излучения в структуру объекта некоторой формы энергии. В отличие от этих методов, в акустико эмиссионном контроле применяется другой подход: обнаруживаются не геометрические неоднородности, а микроскопические движения. Такой метод позволяет очень быстро обнаруживать рост даже самых небольших трещин, разломов включений, утечек газов или жидкостей. То есть большого количества самых разнообразных процессов, производящих акустическую эмиссию.

С точки зрения теории и практики метода акустической эмиссии, абсолютно любой дефект может производить свой собственный сигнал. При этом он может проходить довольно большие расстояния (до десятков метров), пока не достигнет датчиков. Более того, дефект может быть обнаружен не только дистанционно; но и путем вычисления разницы времен прихода волн к датчикам, расположенных в разных местах.

Основные особенности акустического метода контроля, определяющие его возможности и область применения:

- Обеспечивает обнаружение дефектов по степени их опасности;

- Обладает высокой чувствительностью к растущим дефектам и позволяет в рабочих условиях определять приращение трещины до долей миллиметров;

- Предельная чувствительность приборов по теоретическим оценкам может составлять до 1*10-6мм2

- Интегральность метода обеспечивает контроль всего объекта с использованием одного или нескольких преобразователей, неподвижно установленных на поверхности объекта;

- Метод позволяет проводить контроль самых различных технологических процессов, а также процессов изменения свойств и состояния материалов;

- Ориентация и положение объекта не влияет на выявляемость дефектов.

Особенностью метода, ограничивающей его применение, является возможная в ряде случаев трудность выделения нужных сигналов из помех. Если сигналы малы по амплитуде, то их выделение из помех представляет собой сложную задачу.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Оптический метод

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.