Главная / Техника сварки

Назад

Время на чтение: 3 мин

0

3361

Аргон-это газ, что часто применяется в сварке. Он полностью бесцветный, у него нет запаха и он защищает металл от плохого влияния атмосферы.

Главная причина по которой его так широко применяют в сварке-это его низкая цена, ведь другие защитные газы иногда имеют менее низкие цены, мастера просто их не покупают, чем снижают качество шва.

- Введение

- Самые информативные статьи

- Плюсы и характеристики сварки с помощью аргона

- Как сварить алюминий аргоном

- Особенности сварки черного металла аргоном

- Сваривание нержавеющей стали с помощью аргона

- Итог

Что такое аргоновая сварка

Гибридная технология, сочетающая газовый и электрический способы сварки, дает возможность работать с самыми разными объемами и материалами. Она отлично зарекомендовала себя в сварке чугуна, стали, меди и других металлов. С ее помощью хорошо свариваются большие стальные трубы и миниатюрные бронзовые крючки от вешалки. Работа с нержавеющей сталью – еще один пример универсальности оборудования и технологии.

Без изучения теории сварочного мастерства невозможно стать хорошим специалистом. Это особенно актуально для сложных технологий, к которым относится и аргоновый метод. Чтобы в деталях понять суть, преимущества и особенности аргонового способа сварки, необходимо усвоить физику процессов, которые происходят во время работы. Для того, чтобы две металлические заготовки соединить между собой, необходимо некоторые их части расплавить. А сделать это можно только при помощи нагрева.

Повышение температуры предусматривает использование огня, который в свою очередь нуждается в кислороде. Последний вступает в химические реакции окисления. И чем быстрее металл окисляется, тем сложнее его сваривать. Окисление относится к числу нежелательных явлений при сварке металлов.

В процессе химической реакции внутри металла образуется множество мелких пузырьков, которые очень сильно ухудшают механические характеристики шва. А работать с алюминием практически невозможно: при достаточном количестве кислорода он попросту сгорает.

Аргон призван изолировать рабочую зону от внешней среды. Основная его функция – вытеснять из этой области кислород. Он тяжелее атмосферного воздуха и замещает собой весь объем вокруг сварочной дуги. Инертные газы отлично справляются с поставленной задачей. Помимо аргона в сварке применяется гелий. Но его используют гораздо реже из-за более высокой стоимости и расхода.

Еще один важный нюанс – при работе с гелием необходимо защищать специальной одеждой все части тела. Еще реже применяется азот: он востребован при сварке меди. Основным компонентом для сварки в защищенной инертной среде остается аргон. Отсюда и пошло разговорное название технологии.

Основные свойства аргона

- Газ тяжелее воздуха. Благодаря этому он вытесняет из сварочной ванны атмосферный кислород и прочие ненужные летучие соединения.

- Инертные газы не вступают в химические реакции с другими элементами. Они не участвуют в сварке металла и никак не влияют на процесс.

- Важно не забывать об одной особенности аргона: он становится электропроводной средой в случае применения тока с обратной полярностью.

Принципы сварки, выполняемой в среде аргона

Сварка аргоном совмещает в себе признаки электродуговой и газовой сварки. С электродуговой сваркой данный технологический процесс объединяет обязательное использование электрической дуги, а с газовой – применение газа, а также некоторые технологические приемы формирования неразъемного соединения.

Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции, о чем следует поговорить более подробно.

Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что, находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются.

Это негативным образом сказывается на качестве формируемого сварного шва: он получается непрочным, в его структуре формируются поры – воздушные пузырьки, которые значительно ослабляют соединение. Еще более отрицательное влияние оказывает окружающий воздух на алюминий, расплавленный в процессе выполнения сварочных работ. Под воздействием кислорода, находящегося в окружающем воздухе, данный металл начинает гореть.

Оптимальным решением, которое позволяет эффективно защитить зону формируемого соединения при сварке металлов цветной группы и легированных сталей, является использование защитного газа – им и выступает аргон. Высокая эффективность применения именно данного газа объясняется его характеристиками.

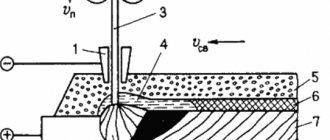

Схема работы аргонодуговой сварки

Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнения сварочных работ и создает ее надежную защиту. Являясь инертным по своей природе, аргон практически не реагирует с расплавленным металлом, а также другими газами, присутствующими в зоне, где горит сварочная дуга. При сварке аргоном на обратной полярности следует учитывать один важный момент: от атомов газа в этом случае легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Технология выполнения сварки в среде такого газа, как аргон, может предусматривать использование плавящихся, а также неплавящихся электродов (такими являются стержни из вольфрама). Диаметр электродов из вольфрама, который, как известно, отличается исключительной тугоплавкостью, подбирается по специальным справочникам. На выбор данного параметра оказывают влияние характеристики соединяемых деталей.

Методы аргонодуговой сварки

Сварку в среде аргона подразделяют на три типа в зависимости от используемой технологии:

- ручную, выполняемую неплавящимся вольфрамовым электродом (обозначается такая технология аббревиатурой РАД);

- автоматическую, проходящую в среде аргона с использованием неплавящихся электродов (обозначение сварки данного типа – ААД);

- автоматическую, выполняемую в среде аргона с использованием плавящихся электродов (название данной технологии – ААДП).

Согласно международной классификации, аппарат аргонодуговой сварки или сварки, выполняемой при помощи электрода из вольфрама в защитной среде любого инертного газа, обозначается аббревиатурой TIG (Tungsten Inert Gas).

Классификация аргоновой сварки по видам

Разделение проводится на основе уровня механизации процесса. Аргонные сварки бывают трех видов:

- Ручные. И присадочная проволока, и сама горелка перемещаются сварщиком. Для такой работы применяются исключительно неплавящиеся вольфрамовые электроды.

- Полуавтоматические. В этом случая горелка контролируется сварщиком, а подача проволоки – механизмом.

- Автоматические. Горелка и проволока перемещаются механически, а работу автомата контролирует оператор. В наши дни уже нередко встречаются установки, которые работают даже без вмешательства людей. Роботизированные системы задействованы, к примеру, при сварке труб.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

Что нужно для сварки аргоном

Метод сварки металла с использованием инертного газа подразумевает большие возможности в плане выбора оборудования и материалов. Иногда начинающих сварщиков это сбивает с толку. Но на самом деле их опасения сделать неправильный совершенно напрасны. Большинство представленного на потребительском рынке оборудования и принадлежностей универсальны и пригодны для выполнения широкого спектра работ.

Установки, предназначенные для аргонно-дуговой сварки, делится на три группы:

- Специализированное. Разработано специально для выполнения однотипной работы. Чаще всего востребовано в промышленности, когда нужно быстро и точно обрабатывать однотипные заготовки.

- Специальное. Еще один вид востребованного на промышленных предприятиях оборудования, которое предназначено для работы с заготовками одного размера.

- Универсальное. Получило наиболее широкое распространение и востребовано среди самых разных категорий пользователей – от профессионалов до начинающих сварщиков.

Кроме аппарата нужна и дополнительная оснастка:

- горелка и расходники вольфрамовые;

- контактор – применяется для подключения питания к горелке;

- баллон с редуктором для инертного газа;

- реле – отвечает за подключение осциллятора или контактора;

- выпрямитель – преобразует напряжение в постоянное 24В;

- таймер – используется для контроля периода времени обдува рабочей зоны аргоном;

- амперметр – измеряет силу тока;

- клапан подачи электропитания;

- аккумулятор для стабилизации цепи переменного тока;

- фильтр – контролирует импульсы высокого напряжения.

Для работы потребуется два трансформатора: основной и вспомогательный. Осциллятор подключается в цепь параллельно с источником питания. Он требуется для подачи импульса высокой частоты, с помощью которого поджигается дуга между металлом и неплавящимся вольфрамовым стержнем. В бытовой сети напряжение составляет 220 В, а частота – 50 Гц. После осциллятора эти показатели составляют 6 000 вольт и 500 000 Гц.

Чтобы работать с заготовками большой толщины или с целью повышения производительности сварочного оборудования, необходима дополнительная оснастка:

- специальная горелка, в которую вставляется несколько электродов одновременно. В результате шов хорошего качества получается на большей скорости перемещения горелки;

- приспособление предварительного разогрева присадочной проволоки.

Пульсирующая подача тока дает возможность делать микропаузы в работе, которые способствуют кристаллизации расплава и улучшению качества шва.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Сварка инвертором в аргоне

Инверторы применяются и на промышленных предприятиях, и в домашних мастерских. На рынке представлен целый класс оборудования для аргонодуговой сварки, которые преобразуют входящее переменное напряжение в постоянное. Инвертеры отлично приспособлены к скачкам напряжения, которыми повсеместно грешат отечественные сети энергоснабжения.

Инвертор для аргонодуговой сварки отличается небольшим весом, компактными размерами и надежностью. Он подходит для работы в разных условиях и неприхотлив в обслуживании. Именно на таком оборудовании проще всего обучаться начинающим сварщикам.

Аргоновые горелки

Горелка подает к вольфрамовому стержню напряжение и служит для образования защиты из инертного газа вокруг рабочей зоны. Важно уделить максимум внимания при ее выборе, впрочем, как и подбору расходных материалов. Как уже упоминалось выше аргонодуговая технология основана на использовании вольфрамовых электродов, которые не плавятся, и инертных газов. Из этого следуют основные критерии, по которым нужно подбирать горелку:

- максимально допустимая мощность и сила тока;

- есть ли в комплекте держатель вольфрамового стержня;

- желательно чтобы сопло было выполнено из керамики;

- вариант охлаждения горелки при работе с толстыми и тонкими заготовками;

- универсальность использования горелки. Имеется ввиду возможность ее коммуникации со сварочными аппаратами разных типов;

- длина кабеля энергоснабжения.

Работу горелки поэтапно можно расписать так:

- Работать начинает сразу все: циркулирует система охлаждения, на горелку подается инертный газ, стартовал сам сварочный аппарат.

- Сразу после формирования защитного слоя инициализируется газовая дуга. Заготовки разогреваются до температуры плавления. В этот момент нужно подавать присадочную проволоку в рабочую ванну.

- Далее присадочная проволока вместе с вольфрамовым стержнем передвигается по направлению стыка заготовок.

Неплавящиеся электроды

Ручная аргонодуговая сварка, как правило, комплектуется неплавящимися вольфрамовыми электродами. Они лучше всего подходят для сварки нержавеющей стали и цветных металлов с высокой химической активностью – алюминия, титана, магния.

Электрод крепится в токоподводящей цанге горелки с керамическим соплом, которое направляет потоки инертного газа к рабочей зоне. Система оснащена водяным охлаждением. Диаметр электрода напрямую зависит от силы тока, которая выбирается в зависимости от толщины заготовки. В силу того, что во время сваривания металлов таким способом отсутствуют брызги, то горелки комплектуются сетчатым фильтром, который служит для равномерного распределения потока инертного газа.

Механизированная горелки имеет несколько иную конструкцию. Помимо уже перечисленных элементов дополнительно она оснащается маховиком для подъема и опускания вольфрамового электрода. Токоподводящая цанга крепится при помощи резьбового соединения для смены стержней разного диаметра.

Плавящиеся электроды

Полуавтоматическая и автоматическая аргонодуговая сварка чаще всего комплектуется горелкой с плавящимся электродом. При работе аппарата дуга поддерживается между свариваемой поверхностью и присадочной проволокой. В зависимости от производительности установки система охлаждения бывает воздушной или жидкостной. Конструкция сопла и принцип работы полностью идентичны с аналогами, укомплектованными неплавящимися стержнями.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

По таблице первоначально выставляем расход газа в нормальных условиях – 8-10 л/мин.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

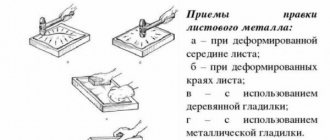

Подготовка деталей

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Как правильно варить аргоном

Начинающим сварщикам не лишним будет усвоить основные правила и порядок выполнения операций при работе с аргоновой сварки:

- Рабочую поверхность очищают от сторонних включений: грязи, масла, жиров, краски и т.д. Важно качественно выполнить очистку, поскольку соединение металлов не терпит никакой грязи. Допускаются любые способы очистки, включая механические и химические.

- За 20 сек перед началом сварочных работ подать инертный газ в рабочую зону. Взять в руки проволоку и горелку, которую расположить поближе к свариваемой поверхности. Дуга образуется сразу после подачи электропитания.

- Вести горилку вдоль линии стыка, избегая поперечных перемещений. Нельзя подавать присадочную проволоку в зону сварки слишком быстро, ибо будет спровоцировано разбрызгивание металла. Лучше всего вести ее немного впереди горелки и быстрыми поступательными движениями добавлять или убирать.

- Важно добиться максимально короткой дуги. В этом случае шов будет узким, глубоким и эстетичным на вид. Особенно обратить внимание на данный нюанс следует в случаях работы с неплавящимся электродом.

- Горелка и присадочная проволока обязательно должны быть внутри защитной оболочки из инертного газа.

- Заваривать кратер нужно путем понижения подаваемого к горелке напряжения, но не прерыванием дуги. Подача инертного газа перекрывается через 15 секунд после завершения сварки.

Особенности сварочных работ в среде аргона

Рабочим органом сварочного оборудования, используемого для соединения металлических деталей в среде защитных газов (в том числе и аргона), является горелка. Именно в горелку (в ее центральную часть) вставляется вольфрамовый электрод, вылет которого должен находиться в пределах 2–5 мм. Фиксация электрода внутри такой горелки обеспечивается посредством специального держателя: в него можно вставить вольфрамовый стержень любого требуемого диаметра. Для подачи защитного газа сварочная горелка оснащается керамическим соплом.

Принцип работы аргонной сварки

Требуемую температуру в процессе выполнения сварки аргоном, как уже говорилось выше, создает электрическая дуга. Сварной шов формируется при помощи присадочной проволоки, состав которой должен максимально соответствовать составу обрабатываемого металла.

Перечислим основные этапы выполнения сварки рассматриваемого типа, при которой используется электрод из вольфрама.

- Проводится тщательная очистка поверхностей соединяемых деталей от загрязнений, следов масла и жира, а также от окисной пленки. Такая очистка является обязательной и может выполняться механически способом либо при помощи химических средств.

- К соединяемым деталям необходимо подключить «массу». Сделать это можно как напрямую (если детали обладают большими габаритами), так и посредством металлической поверхности рабочего стола (если детали не отличаются большими размерами). Присадочная проволока, что важно, не включается в электрическую сварочную цепь, а подается отдельно.

- На сварочном оборудовании выставляется сила сварочного тока. Данный параметр выбирается в зависимости от характеристик соединяемых заготовок.

- После включения тока горелку с электродом подносят к свариваемым деталям как можно ближе, не прикасаясь к их поверхности. Оптимальное расстояние, на котором горелку располагают от поверхности соединяемых заготовок (его надо выдерживать в процессе выполнения сварки), – 2 мм. Удерживание электрода на таком небольшом расстоянии позволяет хорошо проплавить соединяемый металл, получить красивый и аккуратный сварной шов.

Схема сварочного оборудования для осуществления сварки в среде аргона

- Подачу защитного газа включают заранее – за 15–20 секунд до начала сварки. Выключают подачу аргона не сразу после окончания сварки, а чуть позже – спустя 5–10 секунд.

- Горелку и присадочную проволоку медленно ведут только вдоль формируемого шва, не совершая ими поперечных колебаний. Присадочную проволоку, которая располагается впереди горелки, вводят в зону действия электрической дуги очень плавно, не делая ею резких движений. В противном случае расплавленный металл будет сильно разбрызгиваться.

- При выполнении сварки электрическую дугу зажигают, не прикасаясь электродом к соединяемым поверхностям. Придерживаться такого правила необходимо по нескольким причинам. Во-первых, потенциал ионизации аргона очень высок, что мешает для его понижения эффективно использовать искру от касания электрода. Когда для сварки применяется плавящийся электрод, во время его прикасания к соединяемым деталям возникают пары металла. Потенциал их ионизации значительно ниже, по сравнению с аргоном, что и облегчает процесс зажигания электрической дуги. Во-вторых, если прикасаться вольфрамовым электродом к поверхности соединяемых деталей, она загрязняется, что мешает качественному выполнению сварочных работ.

Процесс сварки аргонодуговым способом вблизи

У многих возникает естественный вопрос о том, каким образом может быть зажжена электрическая дуга в среде такого газа, как аргон, если потенциал его ионизации слишком большой, а сам электрод не прикасается к поверхности соединяемых деталей. Для этого используется осциллятор, который преобразует поступающий из электрической сети ток с обычными параметрами в высокочастотные импульсы с величиной напряжения 2000–6000 В и частотой тока 150–500 Гц. Именно такие импульсы и дают возможность зажечь электрическую дугу без соприкосновения электрода с соединяемыми деталями.

Режимы

Режим работы сварочного аппарата необходимо выбирать внимательно, учитывая при этом все исходные данные. От этого во многом зависит результат. Итак:

- Направленность и полярность тока. Определяющим критерием выступает металл, с которым приходится работать. Большинство стальных заготовок, в том числе и с нержавейки, требуют постоянный ток прямой направленности. Касательно цветных металлов, магния и алюминия, то все с точностью до наоборот. Лучше всего выбрать переменный ток с обратной полярностью.

- Расход инертного газа определяется двумя факторами – условий работы и скорости подачи аргона. Сваривание металла на открытой площадке при сильном ветре влечет увеличенный расход инертного газа. Поэтому всегда нужно иметь хотя бы две защищенные от ветра стороны.

На первый взгляд может показаться нерациональным, но в аргоновой смеси присутствует кислород. Его доля небольшая и не превышает 5% общего объема. Казалось бы, что это отрицательно повлияет на качество шва. Но нет. В малых дозах кислород выполняет положительную функцию: он сжигает мелкие вредные примеси. Они вступают в реакцию с газом и сгорают.

Делаем аргоновую сварку в домашних условиях

Хотя технология аргонодуговой сварки относится к числу сложных и характеризуется множеством технических нюансов, многие домашние умельцы умудряются выполнить работы с использованием подручных средств. Для этого обязательно нужно иметь инверторную сварку, хотя в некоторых случаях допускается ее замена ретроспективной трансформаторной установкой. Естественно, необходимо иметь баллон с инертным газом, маска и редуктор.

Помимо этого, для реализации идеи самодельного аргонового аппарата понадобятся инструменты:

- электродрель, болгарка и обычный сварочный аппарат;

- гаечные ключи, отвертка, ножовка по металлу, плоскогубцы;

- тестер, амперметр, микрометр, вольтметр.

Источник тока можно сделать из сварочного трансформатора, и выпрямителя, которые в данном случае нужно будет совместить с осциллятором. Первичную обмотку необходимо выполнить из медного провода толщиной до 0,8 мм. Для вторичной обмотки потребуется медь куда большего диаметра – не тоньше 3,5 мм.

Газовая горелка по значимости будет следующей. Для корпуса желательно использовать латунь, а само сопло можно выточить из меди. Для герметизации стыка между этими двумя компонентами подходит термостойкая резина. Тем более, что прокладку из гибкого материала сделать несложно.

Аргон будет подаваться к горелке по медной трубке, которая заводится в отверстие в корпусе, а стыковочный шов запаивается. Эта же магистраль станет отличным проводником тока, который необходим для розжига и поддержания дуги. Вольфрамовый электрод должен иметь острый конец, который шлифуется под углом примерно 45 градусов. Ориентировочная длина стержня будет составлять 25-30 см.

Важно понять, что в домашних условиях сделать оборудование для аргонодуговой сварки – это достаточно сложная задача. И далеко не всегда «овчинка будет стоить выделки». Если оборудование будет использоваться редко, то затраты на его изготовление могут никогда не окупиться. Очень часто намного практичней воспользоваться услугами специалиста со своим оборудованием или же приобрести уже готовый аппарат бюджетного ценового сегмента.

Какие металлы варят аргоном?

Принцип работы аргонодуговой сварки обуславливает широкий спектр ее применения. Имеется ввиду не только сфера использования, но и обрабатываемые материалы. С ее помощью можно соединять чугун, сталь (включая нержавеющую), титан, алюминий, а также другие черные и цветные металлы.

Работаем с алюминием

Без аргона соединить две алюминиевые заготовки не то что проблематично, а практически невозможно. Распространенный в быту и производственной сфере металл – один из наиболее сложных в этом плане. Трудности обусловлены свойствами алюминия. при малейшем контакте с кислородом на его поверхности моментально образуется защитная пленка, представляющая собой оксид алюминия.

Сама по себе она не проблема. Дело в другом: температура плавления оксида намного выше по сравнению с алюминием. Инертный газ тяжелее воздуха и направляясь в рабочую зону, он вытесняет оттуда кислород, препятствуя окислению металла и образованию защитной пленки. При таких условиях сам алюминий и присадочная проволока плавятся при подходящей температуре, а сварочный шов получается достаточно прочным и внешне приятным.

Подразумевается использование переменного тока. Обратная полярность заметно повышает температуру плавления за счет катодной очистки оксида металла. И наоборот. Прямая полярность дает возможность сформировать короткую и стабильную дугу. Тем не менее мощности недостаточно, чтобы разрушить оксидную пленку. Вывод: необходима обратная полярность, поскольку в этом случае повышается качество сварного шва.

Не исключено использование постоянного тока при сваривании алюминиевых заготовок. Но в таком случае необходим другой инертный газ – гелий. А он намного дороже гелия и расходуется куда активнее. Помимо этого, работать постоянным током очень сложно с точки зрения техники исполнения.

При любых технологиях сваривания алюминиевых деталей предварительная обработка поверхности очень важна. Ею нельзя пренебрегать, независимо от уровня мастерства сварщика. Очистка проводится в следующем порядке:

- растворителем обезжириваются предназначенные для сваривания части заготовок;

- механическим или химическим путем удаляется оксидная пленка;

- очищенной поверхности дают возможность высохнуть.

Варим медь

Высокая устойчивость к агрессивной среде и коррозии отличает медь от других цветных металлов с точки зрения химической активности. При работе с ней опытный сварщики используют не чистый аргон, а его смесь с гелием (добавляется в меньших долях). Вольфрамовые электроды используются как плавящиеся, так и неплавящиеся. Ток выбирается постоянный.

Когда необходимо варить заготовки толщиной от 4 мм и больше, то требуется их предварительный разогрев до температуры 800 градусов Цельсия. Присадочная проволока может быть из чистой меди или медно-никелевого сплава. Нередко она заменяется аналогичного состава прутками. Дуга при работе образуется устойчивая и стабильная.

Из-за высокой теплопроводности свариваемые кромки нужно в обязательном порядке разделывать. Если толщина заготовок не превышает 12 мм, то достаточно разделать одну из двух кромок. При большей толщине желательно обработать обе стороны.

Аргонно-дуговая сварка нержавейки с инородным металлом

Обычно появляется необходимость присоединить элемент из стали с антикоррозийными свойствами к сплавам с малым количеством углерода в составе. Для этого просто нужно выбрать подходящую присадку, которая содержит никель и хром. Легирующие добавки есть в следующих марках проволоки: Y310, Y310S, Y309, Y309L, Y309Mo. Если необходимо присоединить черный обыкновенный металл, можно воспользоваться одной из техник:

- штучные электроды с обмоткой в режиме ММА;

- вольфрамовые проводники, неплавкие;

- с помощью инертного газа.

Первые два метода менее эффективны. При дуге происходит меньшее заполнение шва кислородом, а значит, и малое окисление. Но если вы решили использовать первую методику, то вам понадобится таблица с подходящими марками электродов:

| Марка | Тип | Материал стержня К | Коэффициент наплавки, r/a. чП | Применение |

| озл-8 | э-07 х20н9 | св-04 х19н9 | 12-14 | хромоникелевые стали, когда к шву не предъявляется жестких требований против межкристаллической коррозии |

| озл-3 | э-10х17 н13с4 | св-15х-18н12с-4тю | 11,5-12,5 | типа 15х18н12с4тю. Аналогично |

| зио-8 | э-10х25 н13г2 | св-07х-25н13 | 13,3 | конструкции и трубопроводы из двухслойных составов. Аналогично |

| уонии-13/нж | э-12х13 | in-luna_2012 | 10-12 | ответственные системы из хромистых 08х13, 12х13 |

| озл-22 | э-02х21 н10г2 | св-01х-18н10 | 12-14 | конструкции из х8н10 |

| озл-14а | э-04 х20н9 | св-01 х19н9 | 10-12 | хромоникелевые, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| озл-36 | э-04 х20н9 | св-01 х19н9 | 13-14 | Аналогично |

| озл-7 | э-08х20 н9г2б | св-01 х19н9 | 11,5-12 | Аналогично |

| цл-11 | э-08х20 н9г2б | св-07х19-н10б | 1-12 | хромоникелевые, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| цл-9 | э-10х25-н13г2б | св-07 х2513 | 10,5-11,5 | хромоникелевые со стороны легированного слоя двухслойных сталей. Аналогично |

| озл-20 | э-02х20-н14г2м2 | св-01х17-н14м2 | 12,5-14,5 | конструкции из 03х16н15м3, 03х17н14м2. Аналогично |

| ниат-1 | э-08х17 н8м2 | св-04 х19н9 | 10-11 | сварка конструкций из хромоникелевых и хромоникелемолибденовых; наиболее пригодны для сварки тонколистового металла |

| эа-400/10у | э-07х19-н11м3г2 | св-01х19-н11м3 | 12 | соединение корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350° с |

| ха-400/10t | э-07х19-н11м3г2 | св-01х19-н11м3 | 14,5 | Аналогично |

Преимущества и недостатки

Минусов аргонная сварка имеет немного и перечислить их не составит никакого труда:

- оборудование технически сложное, а его настройка требует определенных знаний и навыков;

- методом не смогут воспользоваться новички из-за технической сложности.

Преимущества на этом фоне выглядят куда внушительней:

- высококачественные швы;

- благодаря умеренному прогреву металла отсутствует деформация свариваемого шва;

- уникальная возможность работы с широким спектром металлов;

- допускается сваривание неоднородных заготовок;

- применение высокотемпературного режима позволяет значительно ускорить выполнение работы.

Из списка видно, что недостатки относятся к числу незначительных и решаемых проблем. В то время как преимущества обусловлены особенностями оборудования и технологий. Эксклюзивные возможности, которые нельзя получить с использованием любой иной технологии.

Особенности сварки черного металла аргоном

Черными металлами классически считается железо и сплавы из него. Такие металлы редко выступают самостоятельно, чаще их берут как сырье, производят например чугун, или используют на переработку для производств стали.

Редко, но иногда возникают ситуации, когда нужно иметь дело с чистым железом.

Это очень непростая задача, но этот газ на много её упрощает. Как и любой метод сварка аргоном имеет преимущества, недостатки. И если вам нужно получить сносный результат, то придётся строго соблюдать технологию.

Про все это рассказывает эта статьи, также в ней будет идти речь про то как выбрать сварочный режим, какие стоит соблюдать правила безопасности, а в частности пожарной. Потому что сварка дело не простое и часто возникают небезопасные ситуации.