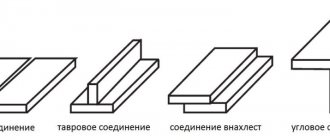

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Что такое аргонная сварка

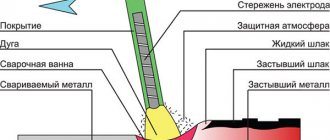

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа — аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия. Подробнее про метод электродом можно прочесть здесь.

- неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Виды неплавящихся электродов

Для дуговой сварки металлоконструкций применяются неплавящиеся электроды. Это расходный материал для сварочных работ, который не имеет металлической природы и свойств, присущих металлам. Подобный метод сварных операций был изобретен очень давно руками Н. Н. Бенардоса.

Разновидности сварочных электродов.

Сегодня при выполнении соединений конструкций из металла применяются три основных типа неплавящихся стержней:

- Угольный неплавящийся электрод активно применяется при воздушно-дуговой резке металлов с целью устранения с поверхности изделий разного рода дефектов. При этом сварку нужно проводить на токах силой, не более 580 Ампер. Также такой расходный материал для сварки используют при создании соединений металлических деталей в тонкостенных конструкциях из стали и цветных металлов. Угольные сварные электроды бывают круглыми и плоскими, сложенными вдоль линии варки или подающимися в сварную ванну. Они могут применяться вместе с присадкой или без нее, что определяется технологией проведения сварных работ.

- Графитовые стержни актуальны при сварке цветных металлов, а также их сплавов. Но особенно часто они применяются при работе с медными проводами. Графитовые расходники доступны по стоимости и довольно распространены на отечественном рынке, так как характеризуются рядом неоспоримых достоинств. Среди них: низкий износ, высокая стойкость к температурному воздействию, отличная способность к обработке.

- Вольфрамовый сварной электрод изготавливается в виде стержня с диаметром 1-4 мм и наиболее часто применяется в производстве и быту. Такой расходный материал отличается высокой тугоплавкостью, то есть, плавится при более высоких температурах, нежели иного рода стержни. Он позволяет сваривать разнообразные металлы без применения защиты в виде газа. Хотя вполне реально осуществлять сварку вольфрамовым электродом и при таких условиях, если в этом есть необходимость. В зависимости от состава, изделия делят на несколько групп: лантанированные, иттрированные, торированные, стандартные.

На заметку! Электроды вольфрамового типа с добавлением тория отличаются радиоактивностью. Несмотря на то, что этот показатель невелик, они перестали применяться на крупных промышленных предприятиях.

Все описанные виды электродов для сварных работ причисляются к классу неплавящихся, так как в процессе выполнения сварочных работ стержень либо вовсе не плавится, либо плавится незначительным образом.

При любом варианте развития событий материал стержня практически не участвует в процессе образования наплавленного металла и сварного соединения.

Сварочный аппарат

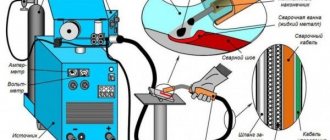

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других. Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами. Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

- газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ. Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Ручная сварка методом TIG

Обращение с горелкой

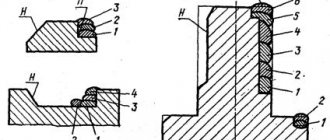

Необходимо держать длину дуги как можно более короткой. На практике длина дуги равна примерно его диаметру (рисунок 5). Если дуга является слишком длинной, то снижается проникновение шва и увеличивается риск возникновения дефектов из-за недостаточного проплавления, низкого качества сварочного шва и чрезмерной его ширины. Кроме того, в облако газовой защиты области формирования сварочного шва может попадать воздух. Это приведет к попаданию в сварочный шов оксидных включений.

Рисунок 5 – Угол наклона горелки и сварочного прутка при сварке алюминия методом TIG

Горелку нужно держать так, как показано на рисунке 5 – с наклоном 80º к затвердевшему сварному шву. В случае стыковой сварки элементов различной толщины дугу направляют больше в сторону более толстого элемента. Для угловых швов горелку направляют посередине угла между двумя плоскостями.

Присадочная проволока

Если применяется присадочная проволока (присадочный пруток), то она должна подаваться равномерно и поступательно под углом 10-20 градусов, как показано на рисунке 5. Проволока не должна подаваться прямо в дугу, так как это может привести к образованию брызг и загрязнению электрода. Пруток под углом более 10-20 градусов мешает визуальному контролю сварочной ванны. Кончик присадочной проволоки должен быть внутри газового защитного облака до тех пор, пока он остается горячим, чтобы избежать его окисления. При увеличении толщина свариваемого компонента диаметр присадочной проволоки также увеличивают, что обуславливает также и увеличение длины дуги. Нужно всегда помнить, что слишком длинная дуга может вызывать проблемы с попаданием в сварочный шов оксидов. Пруток большого диаметра может также заслонять материал перед сварочной ванной и мешать очищающему действию дуги, а это может приводить к захвату сварочным швом оксидов.

Завершение сварки

Очень важным является контролируемое завершение сварки. Резкое выключение сварочного тока может привести к образованию кратеров, утяжин (удлиненных пор) и трещин в последней части сварочной ванны. При завершении сварки необходимо постепенно снижать сварочный ток и уменьшать длину дуги по мере ее затухания, добавляя присадочную проволоку то тех пор, пока дуга не исчезнет.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

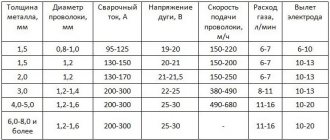

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Преимущества и недостатки

Данный технологический процесс получил наибольшее распространение при работе с цветными металлами и легированными сталями. Он обладает рядом как преимуществ, так и недостатков. К основным преимуществам следует отнести:

- Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

- Высокое качество соединения за счет использования защитных газов, которые вытесняют кислород;

- Относительно большая скорость выполнения работ;

- Минимальные трудозатраты на последующую обработку шва;

- Относительно широкий спектр свариваемых материалов.

Основные недостатки таковы:

- При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

- Относительно качественная подготовка металлов перед сваркой;

- Неудобство при работе под острым углом из-за особенностей конструкции горелки;

- Необходимость зачистки места розжига вне зоны сварки.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Особенности сварки алюминия и алюминиевых сплавов

При сварке ТИГ большинства металлов используется постоянный ток прямой полярности. Однако эти условия сварки неприемлемы, когда речь идет об алюминии и магнии. Обусловлено это наличием на поверхности этих металлов прочной и тугоплавкой окисной пленки. Алюминий характеризуется высокой химической активностью. Он легко вступает во взаимодействие с кислородом воздуха, т.е. окисляется. При этом образуется тонкая плотная пленка из оксида алюминия (Al2O3). Своей высокой коррозионной стойкостью алюминий обязан именно этой пленке. Температура плавления чистого алюминия – 660 ºС, а температура плавления окиси алюминия более чем в три раза выше – 2030 ºС. Окись алюминия – это керамический материал, твердый и не электропроводный. При расплавлении алюминия он растекается крупными каплями удерживаемыми от слияния окисной пленкой. В случае если фрагменты пленки окажутся в закристаллизовавшемся металле шва, то его механические свойства ухудшаться. Таким образом, для того чтобы сварить вместе две алюминиевые детали, прежде всего, необходимо эту окисную пленку разрушить. Это можно выполнить:

— механически (однако, это практически невозможно, так как из-за высокой химической активности алюминия он тут же вступает в связь с кислородом, и новый слой окиси алюминия начинает образовываться. Причем, в условиях дуговой сварки при высокой температуре окисление алюминия и образование окисной пленки происходит еще более интенсивно); — химической обработкой (довольно сложно и трудоемко); — сваркой на обратной полярности; — сваркой на переменном токе.

При подключении электрода к отрицательному полюсу (сварка на прямой полярности) изделию будет передаваться значительное количество тепла, однако пленка разрушаться не будет. Если полярность изменить и подключить электрод к положительному полюсу (сварка на обратной полярности), то тепла изделию будет передаваться меньше, однако, как только будет возбуждена дуга, окисная пленка начнет разрушаться (происходит, так называемая катодная очистка).

Существует две теории, объясняющие механизм разрушения окисной пленки на обратной полярности.

Катодное пятно, перемещаясь по поверхности сварочной ванны, приводит к испарению окислов алюминия, при этом эмиссия электронов с активных катодных пятен отталкивает фрагменты окисной пленки к краям сварочной ванны, где они формируют тонкие полоски.

Поток ионов обладает достаточной кинетической энергией, чтобы при столкновении с поверхностью катода разрушать окисную пленку (аналогичный эффект имеет место при пескоструйной обработке). В пользу этой теории говорит тот факт, что чистящий эффект выше при использовании инертных газов с более высоким атомарным весом (аргон)

Однако наряду с этим положительным явлением будут наблюдаться такие отрицательные последствия сварки на обратной полярности как перегрев электрода, на котором будет выделяться слишком много тепла (вызывая его перегрев), и низкое проплавление основного металла. Решением этих проблем является сварка на переменном токе. Комбинация прямой и обратной полярности позволяет использовать преимущества обоих полярностей; мы получаем и необходимое тепловложение (т.е. проплавление основного металла) в полупериоды прямой полярности и очистку поверхности от окиси алюминия (в полупериоды обратной полярности). Сварка на переменном токе этой частотой является идеальным процессом соединения всех типов алюминиевых и магниевых сплавов.