Чтобы сделать качественную отливку, недостаточно просто расплавить металл, перелить его в подготовленную заранее форму и дать остыть. Так получится изделие малой прочности, с неровными поверхностями. Чтобы этого избежать, применяется литье под давлением. Технология основана на использовании промышленного оборудования, которое создает рабочую среду для изготовления качественных отливок.

Плавка металла

Виды литья под давлением

Литье под нагрузками — эффективный способ изготовления металлических деталей сложной формы. Расплавленным металлом заполняют специальную камеру, которая предназначена для сжатия материала. Когда давление поднимается, расплавленная смесь с высокой скоростью заполняет металлическую форму. Камера сжатия может поддерживать температуру плавления материала до 450 градусов. Выделяется три вида технологического процесса зависимо от скорости заполнения металлической конструкции:

- Низкая скорость — до 2,5 м/с. Технология применяется для изготовления деталей с толстыми стенками.

- Средняя скорость — до 15 м/с. Металл заполняет форму турбулентными движениями. Центр отливки заполняется пузырьками воздуха, которые удаляются под воздействием больших нагрузок.

- Высокая скорость — больше 30 м/с. Расплавленный материал подаётся на такой скорости, что распыляется по поверхности машины. Это захватывает большое количество воздуха, который ухудшает прочность отливки. Чтобы вывести воздух, нагнетаются высокие нагрузки — около 500МПа.

Литье под нагрузкой осуществляется машинами с горячими и холодными камерами.

Виды оборудования для литья под высоким давлением

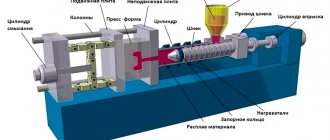

Машины для литья под давлением бывают с горячей (поршневые и компрессорные) или с холодной (поршневые) камерой прессования. Поршневые машины могут иметь вертикальную или горизонтальную камеру прессования. Получили распространение три схемы и, соответственно, три типа машин литья под давлением:

- с холодной горизонтальной камерой прессования;

- с холодной вертикальной камерой прессования;

- с горячей вертикальной камерой прессования.

Рис. 1. Схема литья под давлением на машинах с холодной горизонтальной камерой: а — заливка металла в камеру прессования; б — заполнение металлом пресс- формы; в — разъединение половин пресс-формы; г — выталкивание отливки

В машинах с холодной горизонтальной камерой (рис. 1) пресс-форма состоит из неподвижной 6 и подвижной 4 полуформ. Первая прикреплена к неподвижной плите 7 машины, а вторая — к подвижной плите 1. Пресс-формы могут иметь каналы 5 для водяного охлаждения. Стержни 3 (металлические) для образования полостей и отверстий в отливках находятся, как правило, в подвижной полуформе. Для извлечения отливки из формы предусмотрены выталкиватели 2, которые жестко закреплены в плите выталкивателей.

Запорный механизм машины надежно прижимает подвижную полуформу к неподвижной, после чего в цилиндр 8, называемый камерой прессования, через отверстие 13 заливают порцию сплава и включают механизм прессования. Плунжер 9 перекрывает заливочное отверстие и создает давление в камере Сплав через литниковую щель заполняет полость пресс-формы и затвердевает.

Как только отливка затвердеет, подвижную часть пресс-формы вместе с отливкой отводят Вместе с подвижной частью формы движется плунжер 9, который из камеры прессования выталкивает пресс-остаток 10. Плита толкателей перемещается вместе с пресс- формой до упора 11. Упор останавливает плиту толкателей, а пресс- форма продолжает перемещаться. Выталкиватели «снимают» отливку 12 со стержня 3, и она падает на транспортер или в контейнер. Пресс-форму обдувают сжатым воздухом, смазывают рабочую поверхность, закрывают, и процесс повторяется.

На станине 1 машины с холодной горизонтальной камерой прессования моделей 711А06. . . 71119 (рис. 2) по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5. На этой плите устанавливается подвижная часть пресс-формы 7. Неподвижная часть пресс-формы 8 устанавливается на неподвижной плите 9 с камерой прессования 10, куда заливается порция сплава, загоняемая в пресс-форму пресс- поршнем цилиндра 11.

Рис. 2. Схема машины литья под давлением с горизонтальной холодной камерой прессования

Механизм запирания пресс-формы должен обеспечивать ее надежное удержание в замкнутом состоянии Усилие запирания машин с холодной горизонтальной камерой прессования 1000. . .35 000 кН. Часто механизм запирания построен на основе мощных рычажных самотормозящих систем.

На рис. 3 показана машина модели 711А08 с холодной горизонтальной камерой прессования с усилием запирания пресс-формы 2500 кН. Она имеет ход подвижной плиты 450 мм и массу заливаемой порции алюминиевого сплава 4,7 кг Наибольшая скорость холостого хода прессующего плунжера не менее 5 м/с.

Рис. 3. Машина литья под давлением модели 711А08

В конструкции машины предусмотрена возможность подключения автоматического манипулятора для заливки металла, манипуляторов для смазки пресс-формы и снятия отливок, устройств для контроля извлечения отливок и смазки пресс-плунжера, а также управления стержнями, установленными на подвижной и неподвижной полуформах, по заданной программе. Система управления выполняется на релейной элементной базе или на базе программируемого контроллера.

При использовании схемы с холодной вертикальной камерой (рис. 4) в смазанную вертикальную камеру прессования 5 заливают дозу сплава 4. При движении вниз плунжер 3 давит на сплав и вместе с ним перемещает вниз пяту 2, в результате чего открывается отверстие 1, соединяющее камеру прессования с полостью пресс-формы. Расплавленный металл под давлением заполняет полость После заполнения пресс-формы плунжер поднимается вверх, а специальный механизм поднимает пяту 2 Пята отрезает литник и поднимает пресс-остаток.

Литьевая машина CLV 100.01 с вертикальной холодной камерой прессования фирмы VIHORLAT (Словакия) с усилием запирания формы 1000 кН показана на рис. 5. При съеме отливки она развивает усилие выталкивателя от 5,5 до 70,75 кН при ходе гидровыталкивателя 80 мм. Сила впрыскивания расплавленного металла от 54 до 178 кН. Ход впрыскивающего поршня 270 мм.

В питающую камеру диаметром 80 мм можно влить до 1,3 кг алюминия. Время одного холостого цикла 6,5 с.

Машины с вертикальной холодной камерой прессования отличаются от рассмотренных ранее меньшими габаритными размерами, но имеют более длинный цикл и примерно на 20 % меньшую производительность.

Рис. 4. Схема литья под давлением на машинах с холодной вертикальной камерой: 1 — электрошкаф; 2 — пульт управления; 3 — подвижная плита; 4 — неподвижная плита; 5 — силовой цилиндр пресс-плунжера

Рис. 5. Литьевая машина с вертикальной холодной камерой

Рис. 6. Схема литья под давлением в машинах с горячей вертикальной камерой

Машины с горячей вертикальной камерой прессования (рис. 6) имеют печь 8 с чугунным тиглем 2, в котором сплав 3 поддерживают в жидком состоянии электрическим нагревателем 7. Камера прессования 6 составляет одно целое с тиглем. Когда пресс-плунжер 4 поднят, через отверстие 5 камера заполняется сплавом. При движении вниз пресс-плунжер перекрывает отверстие 5 в камере прессования и сплав под давлением заполняет пресс-форму 1.

Блок-схема машины с горячей вертикальной камерой прессования представлена на рис. 7. На станине 1 по направляющим 3 под действием самотормозящей рычажной системы 4, приводимой в действие гидравлическим цилиндром 2, перемещается подвижная плита 6 с гидровыталкивателем 5 На этой плите устанавливается подвижная часть пресс-формы 7. На неподвижной плите 9 устанавливается неподвижная часть пресс-формы 8 с каналом литниковой системы для подачи расплавленного металла Камера прессования 13 отверстием 14 соединена с ванной расплавленного в тигле металла.

Рис. 7. Схема машины литья под давлением с горячей вертикальной камерой прессования

При опускании с помощью цилиндра 11 пресспоршня 12 порция сплава по каналу 10 загоняется в закрытую пресс-форму 7—8. После остывания металла пресс-форма раскрывается, отливка направляется на дальнейшую обработку, а пресс- форма очищается, смазывается, закрывается. Цикл заливки повторяется.

Машина с вертикальной горячей камерой прессования для литья под давлением IPZ 300 фирмы Italpresse (Италия) показана на рис. 8. Как и изображенная на схеме, она включает печь 1 для плавки металла в тигле 2, пресс-плунжер 3, цилиндр высокого давления 4 для управления пресс-плунжером, неподвижную плиту 5 и остальные необходимые для работы узлы.

Машина 713А05М в автоматическом режиме производит обдувку, смазку и запирание пресс-формы, впрыск металла, выдержку времени кристаллизации отливки, раскрытие пресс-формы, выталкивание отливки. Масса заливаемой порции цинкового сплава 1,8 кг. Время холостого цикла не более 3 с. Она не требует использования специальных заливочно-дозирующих агрегатов.

Сферы применения

Технологический процесс отливки под нагрузками позволяет получать отливки с высоким показателем прочности. Благодаря воздействию высокого давления из изделия выходят пузырьки воздуха, что положительно сказывается на механических свойствах материала. Применение данной технологии:

- изготовление карбюраторов для автомобилей;

- создание сантехнических деталей;

- изготовление частей для бытовых приборов.

Литье под нагрузками применяется при изготовлении деталей для компьютеров, различной электроники.

Преимущества и недостатки метода

Любой технологический процесс имеет как сильные, так и слабые стороны. Преимущества литья под давлением:

- Изменение свойств отливки. Увеличиваются параметры прочности, твердости материала.

- Возможность использовать формы для литья несколько раз подряд.

- Улучшается качество поверхности изделия.

- Высокая точность соблюдения установленных размеров отливок.

- Возможность создания тонкостенных изделий (менее 1 мм).

- Нет дополнительных процессов сборки, разборки, выбивки готовых деталей из форм.

- Современное оборудование позволяет регулировать скорость поступления расплавленного металла.

Недостатки процесса:

- Конструкции для заливки быстро изнашиваются, если часто работать с высокими температурами.

- Крайне сложно изготавливать изделия с отверстиями, выемками, полостями.

- При охлаждении изделия получают внутреннее напряжение.

- Нельзя создавать крупногабаритные заготовки, поскольку оборудование ограничено по мощности.

Работая с машинами для литья под давлением, нельзя забывать, что по этой технологии материал набирается воздушных вкраплений. Это ухудшает его прочность, способствует быстрому разрушению. Избавиться от пузырьков воздуха можно увеличивая нагрузки. Однако для этого нужно мощное оборудование.

Размер и масса отливок

Особенности изделий в технологии RIM

Далее представлен краткий обзор основных факторов, от толщины стенок до радиуса уклона, которые должен учитывать конструктор и инженер при моделировании изделий для литья под давлением.

Толщина стенки: самый важный критерий для получения отливок хорошего качества – это равномерная толщина стенок. Таким образом вероятность получения деформированных или коробленых изделий сводится к минимуму.

| Толщина стенки | |

| Материал | Рекомендованная толщина стенки (дюйм) |

| АБС | 0,045-0,140 |

| Ацеталь | 0,030-0,120 |

| Акриловое волокно | 0,025-0,150 |

| Жидкокристаллический полимер | 0,003-0,120 |

| Пластик, армированный длинным волокном | 0,075-1,000 |

| Нейлон | 0,030-0,115 |

| Поликарбонат | 0,040-0,150 |

| Полиэстер | 0,025-0,125 |

| Полиэтилен | 0,030-0,200 |

| Полифениленсульфид | 0,020-0,180 |

| Полипропилен | 0,025-0,150 |

| Полистирол | 0,035-0,150 |

Примечание: это общие данные, которые могут меняться в зависимости от геометрии изделия. Большие изделия не должны иметь минимальную толщину стенок. Лаборатории, занимающиеся, разработкой прототипов, за стандарт берут толщину стенки 0,040-0,140 дюймов.

Геометрия знака: уменьшайте центральную часть изделия для исключения формирования толстых стенок. Функции знака остаются такими же, как и в традиционном процессе литья под давлением. Излишняя толщина может изменить размеры изделия, уменьшить прочность и сделать последующую механическую обработку обязательной.

Слева изначальная модель изделия. Справа модель изделия, у которого была уменьшена толщина, при этом оно сохраняет свою функциональность.

Уклоны: убирайте резкие переходы, которые вызывают остаточное напряжение.

Закругление: закладывайте в конструкцию детали, которые сами себя поддерживают.

Скругление: острые углы ослабляют части и создают остаточное напряжение от движения потока пластика. Необходимо закруглять острые углы.

Ребра: во избежание появления утяжек ребра должны составлять не более 60% от толщины стенки.

Втулки: не создавайте втулки с толстыми стенками, они могут привести к образованию утяжин и пустот в изделии.

Втулки слева имеют слишком толстые стенки, которые не заполнятся, будут образовываться пустоты. Втулки справа дают достаточно прочности и без толстых стенок.

Конусность: конусность (покатость вертикальных стенок) позволяет легче извлекать изделия без образования на них следов вытягивания или следов толкателя. Конусность также дает возможность увеличивать глубину, уменьшает вибрацию инструмента и снижает риск появления косметических дефектов при фрезеровании стенок. По возможности используйте уклон хотя бы в 1 градус. При конструировании матрицы и пуансона – минимум 2 градуса, ползунов – 1 градус на каждые 2 дюйма глубины. При глубине 2-4 дюйма потребуются 3 градуса или толщина как минимум 1/8 дюйма.

Матрица-пуансон: при конструировании используйте матрицу и пуансон вместо ребер. Это обеспечит равномерную толщину стенок вместо утолщений в районе основания. Также это улучшает внешний вид поверхности и увеличивает скорость изготовления.

Поднутрения: поднутрение – часть изделия, которая перекрывает его другую часть, создавая препятствие между изделием и одной или двумя половинами пресс-формы. На рисунке внизу слева (1) показан замок с поднутрением. На рисунке справа (2) отверстие под поднутрение позволяет пресс-форме для литья пластика пройти сквозь изделие и сохранить изделию форму защелки.

Боковые вставки: боковые вставки формируют поднутрения на внешней части изделия. Поднутрения должны быть на линии разъема или соединены с ней. Они также должны быть в плоскости линии разъема, соединены и перпендикулярны направлению раскрытия пресс-формы.

Синяя деталь – это боковая А-вставка.

Упругая деформация: это небольшое поднутрение в конструкции изделия, которое позволяет извлекать изделие из обычной пресс-формы, не используя боковые вставки. Упругая деформация может стать решением проблемы для маленьких поднутрений, однако надо брать во внимание геометрию изделия и используемый материал.

Зеленая деталь – это деталь с упругой деформацией.

Закладные: это отдельный кусок металла, вставляемый в пресс-форму для создания поднутрения. Он выталкивается вместе с изделием, а затем отделяется оператором вручную и снова вставляется в пресс-форму. Использование закладных позволяет дизайнерам обойти ограничения по форме и расположению, но его применение дороже, чем применение боковых вставок.

Стальные знаки: отверстия могут быть сделаны с помощью стальных знаков в пресс-форме. Стальной знак достаточно прочен, чтобы выдержать напряжение выталкивания и имеет достаточно гладкую поверхность, чтобы быть извлеченным, не оставив следов вытягивания. На конечном изделии не будет косметических дефектов, а если будут, то они появятся на внутренней части отверстия, где их не видно.

Логотипы и текст: поверхности с текстурой, пронумерованные части, логотипы компаний – все это выглядит хорошо, но надо быть готовыми заплатить за эти и другие, не связанные с основной функцией, характеристики. Однако нумерация изделий – это обязательное требование, например, в аэрокосмической и военной сферах. Что касается текста, дизайнеры рекомендуют следующее:

- Используйте простое для фрезеровки шрифты (гротесковые шрифты), такие как Century Gothic Bold, Arial илиVerdana.

- Размер шрифта должен быть не менее 20.

- Глубина не должна превышать 0,010-0,015 дюймов.

- Будьте готовыми к увеличению углов уклона, когда вопрос коснется выталкивания.

Щелевые литники: тонкая кромка ограничивает поток расплава и может сломаться во время отрыва литника. Щелевой литник позволяет сделать место примыкания к изделию толще.

Сопрягаемые части: одинаковые части, которые разъединяются и соединяются, позволяют сэкономить на второй пресс-форме. Сопрягаемые элементы могут включать в себя штифты, и отверстия, соединяющиеся края, крючки и защелки.

Допуски: обычно конструкторы придерживаются точности ±0,003 дюйма. Допуски в усадке зависят, прежде всего, от конструктива изделия и выбора пластика. Они могут варьироваться от 0,002 дюйма для таких стабильных пластиков, как АБС и поликарбонат, до 0,025 дюйма для такого нестойкого пластика, как ТЭП. Есть разные технологии, позволяющие добиться максимальной точности.

Технология литья под низким давлением

Ещё один способ литья подразумевает использование низкого давления. Эта технология обладает определёнными преимуществами:

- Возможность изготавливать изделия больших размеров, с тонкими стенками.

- Меньше материала расходуется на литниковую систему.

- Низкое давление не воздействует разрушительно на стенки пресс-формы, рабочие элементы оборудования.

- Высокая скорость подачи расплавленного металла позволяет изготавливать крупногабаритные полые детали.

Чаще всего технология литья под низкими нагрузками применяется в черной металлургии.

Оборудование

Когда выполняется технологический процесс, применяется два вида машин для литья под давлением:

- С горячей камерой. Используются для создания отливок из металлов, которые плавятся от температуры до 450 градусов по Цельсию. Конструкция устроена так, что во время рабочего хода поршня, через который передаётся давление, расплавленный металл сам заполнят пресс-форму. Когда она заполняется до краёв, срабатывает датчик, передающий сигнал на поршень. Он начинает движение вниз. После кристаллизации материала форма раскрывается автоматически. Подвижные механизмы выталкивают отливку наружу. Оборудование работает при сложных условиях. Из-за этого часто выходят из строя разные детали станка.

- Машины с холодными камерами. Нагнетают небольшое давление (до 100 МПа). Мастер должен залить расплавленный материал в камеру, которая предназначена для прессования. Далее под воздействием нагрузок будущее изделие направляется к пресс-форме. Металл кристаллизуется. После этого подвижные элементы открывают конструкцию для застывания. Из заготовки удаляется стержень, после которого остаётся свободная полость. Пресс выталкивает изделие наружу.

Машины с холодными камерами не позволяют получать тонкостенные детали из-за быстро охлаждения материала.

Машина для литья под давлением

Особенности технологического процесса

В рамках данного процесса используются специальные стальные пресс-формы, предназначенные для заливки расплавленного материала, который под воздействием высокого давления кристаллизуется, приобретая заданную конфигурацию.

Данное устройство представляет собой литейную оснастку, в конструкции которой предусматриваются подвижные и неподвижные детали. Первые перемещаются по направляющим цилиндрам, вторые крепятся на стационарной плите.

Перед началом технологического процесса подвижная часть пресс-формы плотно фиксируется к неподвижным с помощью гидроцилиндра. Затем, чтобы предотвратить перемещение этих деталей, последние крепятся посредством специальных замков. После заливки и застывания расплавленного материала подвижную часть устройства сдвигают в сторону. Полученная под высоким давлением заготовка удаляется из оборудования с помощью механических толкателей.

Перед началом процесса внутренние детали, которые контактируют с расплавленным материалом, предварительно обрабатываются специальной разделительной смазкой. Данный состав применяется для исключения негативного влияния высоких температур на стальные детали оборудования и беспрепятственного отделения созданных заготовок от стенок.

Литье под давлением ведется в автоматическом режиме с использованием промышленных установок. Основным узлом данного оборудования считается камера, в которой происходит прессование материала. Этот элемент конструкции бывает двух типов: холодный и горячей. Конструктивно первая камера представлена в виде горизонтально уложенного цилиндра, внутри которого располагаются поршень воронка, используемая для заливки расплавленного материала.

Процесс изготовления деталей в таком оборудовании сводится к следующему: после заполнения установки металлом запускается поршень, который, двигаясь внутри цилиндра, нагнетает расплав в пресс-форму. После заполнения последней внутри камеры увеличивается давление. Это происходит за счет повышения усилия на поршень, что приводит к кристаллизации металла.

Горячая камера пресс-форм представлена в виде ванны, расположенной в чугунном тигле, который в ходе создания заготовок постоянно подогревается. В таких установках также используется поршень, который двигаясь выталкивает расплав из тигля. Далее металл поднимается по специальному каналу с подогреваемым мундштуком (предупреждает затвердевание материала), через который поступает в пресс-форму. По окончании процесса остатки расплава возвращаются в ванну.

Пресс-формы с горячей камерой применяются при создании заготовок из сплавов цинка и магния.

Температура нагрева материала

Температура, до которой нагревается материал, подбирается с учетом двух параметров: марка сплава и геометрических параметров создаваемой детали. Несоблюдение этого правила ведет к серьезным последствиям. Из-за перегрева материала при заливки пресс-формы вылетают брызги, которые перекрывают отверстия для вентиляции, вследствие чего нарушается газоотведение, что ведет к появлению пор в заготовке после затвердевания последней.

Превышение допустимой температуры ведет к увеличению продолжительности кристаллизации металла, из-за чего на завершение технологического процесса уходит больше времени. Это приводит к росту нагрузки на оборудования, что повышает износ пресс-формы. В подобных условиях увеличиваются риски приваривания металла к внутренним стенкам. Вследствие этого растет вероятность повреждения детали при выталкивании.

Данный технологический процесс предполагает выполнение прессовки при минимальной температуре. Цветные металлы можно нагревать на 10-300 градусов выше той отметки, по достижении которой сплав начинает затвердевать. При этом, если техническое задание требует изготовление деталей с тонкой стенкой, температура нагрева увеличивается. При создании отливок простой конфигурации применяется обратный подход. В подобных случаях материал нагревается до температуры, немного превышающей точку плавления.

Если в ходе данного технологического процесса изготавливаются детали высокой прочности, то металл заливают в пресс-форму в твердо-жидком состоянии. Такой подход позволяет добиться следующих результатов:

- исключить появление усадочного эффекта в создаваемой заготовке;

- уменьшить негативное влияние высокой температуры на оборудование;

- сократить продолжительность процесса затвердевания отливки;

- снизить риски приваривания металла к внутренним стенкам.

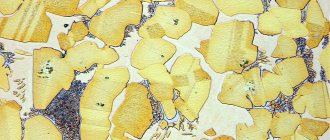

Металл с включениями твердой фазы прессуется исключительно в установках с холодной камерой. Это объясняется тем, что при изготовлении деталей из данного материала в другом оборудовании повышаются риски застывания расплава в подводящем канале. В частности, в ходе литья под давлением алюминия объем твердых частиц должен составлять 40-60% при условии, если пресс-формы беспрепятственно заполняется, а качество отливки остается на высоком уровне.

Скорость подачи расплавленного материала

Скорость, с которой поршень спрессовывает расплавленный материал, определяется с учетом характеристики сплава и геометрии изготавливаемой детали:

- Деталь простой формы и с толстыми стенками. В этом случае не требуется быстрая прессовка расплава.

- Деталь сложной геометрической формы и с тонкими стенками. При создании подобной заготовки расплав прессуется с высокой скоростью. Такое требование объясняется тем, что жидкий материал должен успеть заполнить все полости до начала затвердевания.

Превышение допустимой скорости прессовки приводит к тому, что подаваемая струя разлетается на мелкие капли, вследствие чего в расплав попадает воздух. В случае если в конструкции предусматривается недостаточное количество каналов, предназначенных для отвода газов, либо те закупорены, в отливаемой заготовке останутся пустоты. Во избежание подобных последствий литье под давлением проводится в вакууме, в который помещается пресс-форма.

То, с какой скоростью проводится прессовка, определяет качество отливок и продолжительность срока службы оборудования. Если расплав подается слишком быстро, то из-за этого смазка, которой обработана ванна, смывается. Из-за этого металл прикипает к внутренним стенкам, что при выталкивании приводит к повреждению заготовки.

При слишком медленной скорости ухудшается качество детали. В этом случае металл начинает затвердевать до того момента, как будет увеличено давление внутри оборудования. Во избежание описанных последствий расплавленный материал подается в пресс-форму со скоростью 10-50 м/с. Меньший параметр выбирается при создании заготовок из стали и медных сплавов. Расплавленные олово и цинк подаются с большей скоростью.

Давление на расплав при затвердевании

После заполнения пресс-формы металлом на поршень многократно увеличивается давление. Материал испытывает такое воздействие до того момента, пока не затвердеет. Благодаря давлению:

- увеличивается плотность заготовки;

- улучшаются механические характеристики отливки;

- исключается образование усадочных дефектов;

- повышается качество отливки;

- снижается риск появления брака;

- растет чистота поверхности металлической детали.

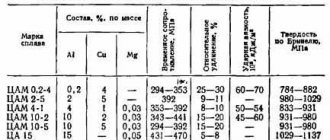

Усилие прессования определяется в зависимости от требований, предъявляемых к прочностным характеристикам детали: чем выше второй параметр, тем больше должно быть давление. Данный показатель также зависит от типа сплавов:

- алюминиевые прессуются под давлением 40-200 МПа;

- на основе магния — 40-180 МПа;

- цинковые — 10-50 МПа.

Чем толще стенка изготавливаемой детали, тем выше должно быть давление при кристаллизации.

Температура нагрева пресс-формы

Перед подачей расплава пресс-форма нагревается до температуры, определяемой в зависимости от типа сплава и толщины стенок:

- цинковые — 120-1600 градусов;

- на основе магния — 200-2400 градусов;

- алюминиевые — 180-2500 градусов;

- на основе стали — 200-2800 градусов;

- латунные — 280-3200 градусов.

При изготовлении деталей с тонкими стенками пресс-форма прогревается до верхней границы указанных диапазонов, с толстыми — до нижней. Это обусловлено тем, что в первом случае такой подход позволяет предупредить затвердевание металла до заполнение формы, во втором — увеличить скорость застывания материала.

Технический процесс

Литье металлов под давлением имеет несколько этапов, которые должны следовать строго друг за другом. Если технология будет нарушена, результат не будет соответствовать норме. Этапы проведения работ:

- Изготавливается форма для создания отливок.

- Она закрепляется на машине.

- Металл расплавляется и подаётся в камеру для прессования.

- Под воздействием возрастающих нагрузок, он на высокой скорости переливается в пресс-форму.

- Далее материал кристаллизуется, одновременно на него начинает воздействовать рабочий поршень.

- Когда изделие будет готово, удерживающая конструкция автоматически открывается. Подвижные элементы выдавливают детали из машины.

Автоматизированное оборудование требует от мастера контроля за подвижными элементами, проверки заготовок. Изготовление конструкций для создания отливок сложной формы требует точного составления чертежа, использования высокопрочных сплавов, металлов. Они должны выдерживать нагрузку, превышающую 500 МПа.

Литье под давлением — технология, позволяющая изготавливать металлические изделия с тонкими стенками. Применяется в разных отраслях промышленности. Важно знать основные этапы технологического процесса, учитывать используемый материал, возможность оборудования. Высокие нагрузки могут вывести машину из строя, испортить структуру металла.

Основные направления нашей деятельности

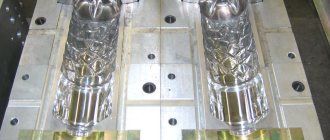

Проектирование и изготовление пресс-форм для литья и выдува

Изготавливаем прессформы любой сложности для литьевого формирования полимеров, для экструзионно-раздувного формования, для выдува ПЭТ емкостей. Наряду с изготовлением форм/оснастки произвольного назначения, мы имеем ряд специализаций

, в которых саккумулирован многолетний опыт и обширное взаимодействие с нашими постоянными клиентами. В их числе:

Прессформы для литья под давлением

— преформы ПЭТ

в широком диапазоне типов, масс и назначений; —

одноразовые столовые приборы

(вилки, ложки, ножи, размешиватели); —

элементы укупорки

(пробки, крышки, колпачки, ручки, клапаны, вспомогательные и декоративные элементы к ним); —

канцелярские товары

(лотки вертикальные и горизонтальные, карандашницы, баночки и коробки для гуаши и акварельных красок; —

комплектующиедля строительной отделки и декорирования

(уголки и соединители для плинтуса ПВХ, заглушки, накладки и т.д.); —

корпусные детали произвольных конструкций

, в том числе трансформируемых, для получения ассортиментного ряда на одной форме с применением формообразующих сменных частей.

Прессформы для раздува

— из преформ ПЭТФ

(бутылки, в т.ч. с боковой приставной ручкой, банки, кеги и др.) для разлива и фасовки: воды, газированных напитков, пива, алкоголя, соков, молочных продуктов, уксуса, растительных масел, соусов, сиропов, мёда, сыпучих: чая, специй, соли, бытовой и автомобильной химии, техн. жидкостей, моющих средств (кроме щелочных растворов), косметики, лаков-красок, лекарственных препаратов и т.д.; —

из полиэтилена, полипропилена и др.

, (флаконы, баночки, фляги, канистры всех типов) для разлива и фасовки: молока, кефира, кетчупа, майонеза, моющих и косметических средств, бытовой и авто-химии (включая щелочесодержащие растворы), кремов, машинных масел, красок и лаков, лекарственных препаратов, сыпучих продуктов и пр.

Поставки оборудования

Поставляем спецоборудование и периферию для литья, экструзии, раздува и формовки, рециклинга, его техническое сопровождение и сервисное обслуживание, обеспечение запасными частями с горячего склада.

Производственные услуги

Предлагаем наши услуги пластикового литья на нашей площадке в г. Минске для заказчиков пресс-форм, не имеющих собственного цикла переработки полимеров. В данном случае, клиенты на договорных началах передают нам изготовленную технологическую оснастку на ответственное хранение и эксплуатацию, не несут никаких затрат и рисков на текущее (включая постгарантийное) обслуживание, оплачивают только за готовый товар по предварительно согласованной цене, согласуют календарный график производства и поставки товарных партий.

Развитие направления по серийной продукции

Мы запустили новый проект по выпуску изделий из пластмасс, разработанных под брендом PTL.

О компании Пластик Текнолоджиз