Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Аргонодуговая сварка. Технология и оборудование

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Технология

Аргонодуговая сварка ― это по сути та же ― электродуговая, но в ней используется инертный газ ― аргон, который подается в место горения электрической дуги.

Международных обозначений аргонодуговая сварка имеет аж целых два- это TIG (сварка неплавящимися вольфрамовыми электродами в среде газа — аргона) и MIG/MAG (сварка электродной проволокой в среде аргона или углекислого газа).

Таким образом, создается газовая среда, в которой происходит плавление металла. Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Это защищает сварочный шов от образования оксидной пленки и в целом улучшает качество соединения металла. Бывают случаи, когда к аргону добавляют кислород в количестве 4%.

Это обусловлено тем, что при сгорании кромок металла, внутри газовой среды, аргон полностью не защищает шов от разного рода загрязнений и влаги. А кислород сжигает эти вредные примеси, исключая образование пористости шва.

Но это делают в основном там, где необходимо очень высокое качество сварочного соединения. Обычно достаточно одного аргона.

Принцип работы

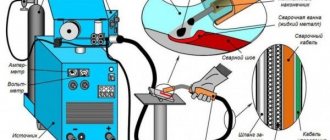

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке.

Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор.

Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом.

Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию.

Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность.

Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона.

Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором.

Обычно такой вид оборудования находиться на специализированном сварочном посту.

Область применения

Аргонодуговая сварка (tig и mig/mag) с успехом применяется при соединении цветных металлов, легированных сталей и алюминия. Также она хороша при сварке алюминиевых и титановых сплавов. Например, легкосплавных дисков и других узлов автомобиля. При малой толщине свариваемых поверхностей, сварка аргоном может проводиться без дополнительных присадок.

Аргонная сварка плавящим электродом, применяется при соединении нержавеющей стали и алюминия.

Плюсы аргонодуговой сварки

Основными достоинствами аргонодуговой сварки являются:

1) высокое качество получаемого шва;

2) равномерное проплавление глубины металла;

3) незаменима при сваривании изделий из тонкого листового алюминия;

4) широкая сфера применения, начиная от автомастерских и заканчивая авиастроением;

5) не требует частой замены электрода, что не образует дефектов при остановке и возобновлении работы.

Недостатки аргонной сварки

1) при ручной сварке ― низкая производительность;

2) для качественной сварки, необходима высокая квалификация и достаточная практика;

3) автоматический вариант ― не всегда удобен, так как применяется для однопрофильных длинных швов. При сваривании коротких и разной ориентации соединений ― не практична;

Из рассмотренного выше понятно, что такой вид сварки намного эффективнее и универсальнее обычной электродуговой. Понятно, что для домашних целей это может быть дорогое удовольствие, но применяя эту технологию в бизнесе, оборудование с лихвой себя окупит за минимальный срок.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

Ручная аргонодуговая сварка неплавящимся электродом

Сварка в среде защитных газов всегда считалась самой качественной. Здесь несколько технологий, из которых выделяется ручная аргонодуговая сварка неплавящимся электродом. Во-первых, она ручная, что дает возможность использовать ее в непромышленных условиях. Во-вторых, простота процесса дает возможность пользоваться ею неспециалистам.

Ведь в основе ее технологии лежит процесс нагрева металла электродом, расплавления его и подачи в сварочную ванну присадочного материала, которым ванна и заполняется. При этом аргон выступает в качестве защиты от химических элементов в воздухе, которые негативно влияют на сварочный шов, тем самым снижая качество стыка соединяемых заготовок.

Неплавящиеся электроды для дуговой сварки

Этот элемент сварки в среде аргона имеет два вида: угольные и вольфрамовые. Первый используется редко, им обычно варят неответственные конструкции. Второй используется сегодня повсеместно и часто. Ведь вольфрам является тугоплавким металлом с очень низкой теплопроводностью и испаряемостью. Он очень активно взаимодействует с кислородом, поэтому при сварке вольфрамовый стержень надо защищать, для чего и используется защитная газовая смесь.

Диаметр используемых неплавящихся электродов – 0,5-10 мм. При этом состав стержня может быть из чистого вольфрама или с примесями лантана, тория или иттрия. Сплавы обладают лучшими характеристиками, особенно это относится к эрозивной стойкости металла, плюс такие электроды хорошо держат токовую нагрузку. Выбор диаметра стержня зависит от используемого сварочного тока и толщины свариваемых металлических заготовок.

Обычно процесс сварки неплавящимся электродом производится постоянным током прямой полярности. Именно такой режим позволяет максимально проплавить металл соединяемых деталей. Кстати, в таком режиме почти 85% тепловой энергии уходит на проплавку заготовок, и всего лишь 7% на нагрев неплавящегося электрода. Остальные проценты – это лучевые потери на излучение электрической дуги. Сварка алюминия неплавящимся электродом производится при обратной полярности. При таком режиме потери тепла составляют почти 50%, поэтому при сварке стальных заготовок данный режим неприемлем.

Сварку неплавящимся электродом можно проводить и переменным током. Для этого оборудование придется доукомплектовать стабилизатором, который будет стабилизировать электрическую дугу, и компенсатором тока.

Оборудование

В зависимости от того, какой объем сварочных работ будет производиться, и какие конструкции будут собираться, можно использовать оборудование двух типов: универсальное или специальное. Чаще всего используется первый класс аппаратов, потому что второй предназначен для больших объемов и чаще всего механизированных. Универсальные ручные и автоматизированные сварочные агрегаты просты в использовании и обслуживании, поэтому их применяют и в небольших цехах, и в больших производствах.

Аппарат для дуговой сварки неплавящимся электродом в защитных газах состоит из:

- источника постоянного или переменного тока (есть аппараты, которые вырабатывают и тот, и другой ток);

- горелки разных размеров, предназначенных для разных величин токов;

- осциллятор для поджига первичной дуги;

- приспособления для газовой подачи аргона;

- средства управления сварочным процессом.

Чтобы свариваемые заготовки эффективно плавились под действием неплавящегося электрода и аргона, необходимо точно соблюдать некоторые особенности аргонодуговой сварки. Именно так можно добиться максимального качества конечного результата.

- Неплавящийся вольфрамовый стержень должен как можно глубже проникать в зазор между заготовками. Сварочная дуга должна быть максимально короткой. Таким способом можно глубже проводить плавку, что отразиться на размерах сварного шва. Он будет меньше, а качество выше.

- Движение электрода должно производиться строго по центру зазора, и посередине. Отклонения снижают качество шва и его внешний вид.

- Присадочная проволока не должна выходить за пределы сварного участка, и всегда находиться в зоне аргона. Именно таким образом достигается защита ванны от негативного воздействия кислорода и азота, находящихся в воздухе. Их воздействие приведет к повышению хрупкости сварного шва. Те же самые требования и к неплавкому электроду.

- Нельзя резко подавать присадку в сварную зону. Это приведет к большому разбрызгиванию металла и к его перерасходу.

- Подача проволоки при ручной сварке должна производиться под углом. Никаких поперечных отклонений.

- Нельзя при окончании сварки обрывать шов отводом электрода из зоны сваривания. Нужно просто погасить дугу с помощью реостата.

- Подавать защитный газ и выключать его после окончания сварки можно только через (за) 10 секунд. Таким способом защищается еще неостывший плавящийся металл, который при соприкосновении с воздухом тут же покроется оксидной пленкой.

- Обязательно перед началом сварочных работ производится подготовка соединяемых металлических заготовок. Это касается и стали, и алюминия, и других металлов. Нужно стыкуемые плоскости очистить от грязи, ржавчины и других материалов, используя железную щетку или болгарку с металлической щетковидной насадкой. Зачищать надо до металлического блеска. Если есть необходимость (жирные и масляные пятна), то соединяемые поверхности придется обезжирить растворителем или спиртом.

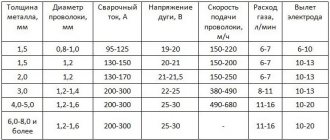

- Обязательно сопоставляются режимы сварки с толщиною стыкуемых заготовок, учитывая диаметр неплавящегося электрода.

Плюсы и минусы аргонодуговой сварки

Что касается преимуществ сварки неплавящимся электродом в защитных газах, то данная технология – оптимальный вариант, если соединяются между собой тонкие детали, а также заготовки из цветных металлов (алюминия, меди и так далее). Прекрасно показала себя сварка и при стыковке легированных материалов.

Сюда же можно добавить и практически ювелирно получаемый сварной шов, если правильно углубить в ванну неплавкий электрод и присадку. Очень тонкие заготовки можно варить и без присадочной проволоки. Все чаще аргонодуговую сварку используют для соединения труб, которая носит название орбитальная.

Если говорить о недостатках именно ручной аргонной сварки, то это низкая ее производительность. Есть возможность механизировать процесс, тем самым увеличить скорость сваривания. Но в таком режиме будет практически невозможно соединять разнориентированные и короткие стыки.

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата. При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Еще по этой теме на нашем сайте:

- Обозначение сварочного шва на чертеже по ГОСТ — сварочные чертежи Существуют законодательно установленные ГОСТы, в которых прописаны все обозначения для сварочных швов. Знание всех особенностей, записи обозначений позволят быстро и качественно выполнить всю работу по…

- Схема сварочного аппарата постоянного тока для сборки Самодельный сварочный аппарат может прекрасно подойти для выполнения бытовых задач средней сложности. Естественно, с полноценным сварочным инвертором его трудно сопоставить, но небольшие домашние работы такой…

- Полуавтомат сварочный – принцип работы, технология полуавтоматической сварки, режимы сварки Существует несколько видов сварочных аппаратов. Для того чтобы выбрать подходящий аппарат, необходимо знать принцип его работы. Сварочный аппарат помогает получить качественный и ровный шов. Режимы…

- Что такое журнал сварочных работ – пример заполнения сварщиком Этот вид журналов относится к технической документации. В этом документе отражается полный объем всех работ, выполняемых сварщиком. Кроме этого, здесь отражено качество, время выполнения той…

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.