Основы РДС. Плюсы и минусы

Создание неразъёмных конструкций при помощи РДС основано на расплавлении кромок деталей с одновременным заполнением сварочной ванны жидким металлом покрытого электрода. Защита осуществляется при участии обмазки, которая при нагревании закрывает рабочую зону плёнкой и смесью газов, вытесняя вредные примеси и кислород.

Благодаря этому, работы можно проводить как в помещении, так и на улице. Влияние ветра при этом минимально в отличие от сварки в среде защитных газов. Кроме самого сварочного аппарата и электродов, ничего не требуется, поэтому быстрое перемещение оборудование по площадке не вызывает трудностей.

Минусом можно считать сложность работы с вертикальными и потолочными швами, сварщику в этом случае требуется иметь некоторый опыт и соответствующую квалификацию.

Также отрицательным моментом признаётся низкая производительность труда по сравнению с применением полуавтоматического оборудования.

Три основных типа соединений

ГОСТ 5264-80 описывает все типы стандартных соединений, используемых на производстве. Если используются стыки, которые не описаны в перечне, то в сопроводительной документации (чертеже) конструктор делает сноску с обозначением параметров шва.

Типы соединений:

- Стыковое – применяют при сварке листов, плоских деталей. Бывают: с отбортовкой кромок, с разделкой или без, на съёмной или постоянной подкладке.

- Угловое – для соединения элементов, при котором кромка одного из них упирается в плоскость второго под углом, отличном от 0 градусов.

- Нахлёсточное – используется при монтаже деталей, при этом сторона одной накладывается на плоскость другой.

Типы сварных соединений

Основная цель создания неразъёмного соединения – обеспечение достаточной прочности для эксплуатации металлоконструкции.

Как правильно выбрать диаметр электрода

Условно можно разделить толщины свариваемых деталей на три группы:

- тонкие – до 2 мм. Для работы выбирают электроды 2-3 мм;

- средние – от 2 до 20 мм. Используют электроды от 3 до 4 мм;

- толстые – свыше 20 мм. Корень шва может провариваться электродами 3-4 мм, а затем рекомендуется работать с пятимиллиметровыми.

Важно: при одном и том же токе тонкий электрод даёт больший провар основного металла, чем толстый. Но производительность работы снижается: приходится чаще их менять.

Для облегчения сварки в вертикальном и потолочном положениях лучше использовать электроды не толще 4 мм.

Примерная стоимость электродов на Яндекс.маркет

Принцип подбора сварочного тока

При выборе параметров сварки следует ориентироваться:

- на толщину металла;

- на диаметр электрода;

- на положения будущего шва – горизонтальное, вертикальное, потолочное.

Производители электродов размещают на упаковке таблицу с рекомендованными параметрами, но при сварке разных сплавов значения могут быть другими. Для более точного подбора тока лучше попробовать разные режимы на обрезках металла, ориентируясь на указанные в таблице.

При сварке в вертикальном положении ток уменьшают на 10-15%, а для создания потолочных швов – на 20-30%.

Положение электрода при ручной дуговой сварке

Положение электрода в процессе сварки зависит от пространственного расположения шва, толщины и марки свариваемого металла, диаметра самого электрода, толщины и марки его покрытия.

Сварку можно выполнять справа налево, слева направо, от себя, к себе. При этом, при любом направлении сварки, угол наклон электрода должен обеспечивать проплавление металла на небольшую глубину и правильное формирование сварного шва. На рисунке справа показано рекомендуемое положение электрода при сварке в различных направлениях:

Два способа зажигания сварочной дуги

В начале работы нужно зажечь дугу. Для этого применяют два способа:

- постукиванием электрода об основной металл – нужно коснуться кончиком поверхности и при появлении столбика дуги отвести стержень на расстояние, при котором он будет устойчиво гореть;

- чирканьем – электрод нужно провести по металлу, как спичкой по боковине коробка до его загорания, и также отвести на нужное расстояние.

Важно: электроды, кончики которых покрыты графитом (в виде тёмно-серых колпачков), зажигаются легче.

В процессе сварки приходится отрывать стержень и прерывать процесс. Чтобы снова легко можно было зажечь электрод, нужно обломать выступающую обмазку для обнажения металлического стержня.

Возбуждение и горение дуги

Дугу возбуждают двумя способами — касанием или чирканьем. В обоих случаях процесс возбуждения еварочной дуги начинается с короткого замыкания. При этом в точках контакта увеличивается плотность тока, выделяется большое количество теплоты, и металл плавится. Затем электрод отводят, разрядный промежуток заполняется нагретыми частицами паров металла, и начинается горение дуги.

Сварочную дугу можно возбудить без касания электродом свариваемого изделия. Для этого нужно в сварочную цепь параллельно включить источник тока высокого напряжения и высокой частоты (осциллятор). При этом для возбуждения дуги достаточно приблизить конец электрода на расстояние 2—3 мм к поверхности изделия. Дуговой промежуток состоит из наиболее нагретых участков электрода и основного металла (катодное и анодное пятна) и из столба дуги. Сварочной дугой, которая отличается большой концентрацией теплоты и высокой температурой, достигающей 6000-7000 °С, можно расплавлять все металлы.

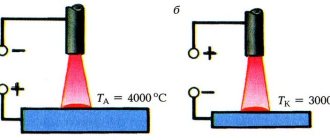

В катодном пятне сварочной дуги выделяется ~ 36 % основного количества теплоты дуги, в столбе дуги 21 %, в анодном пятне 43 % общей теплоты дуги.

Длиной дуги называют расстояние от дна кратера до конца электрода. При ручной дуговой сварке чем больше длина дуги, тем больше времени капли металла, переходя с электрода в кратер, будут проходить по воздуху, поглощая при этом кислород из газового промежутка. Это обстоятельство вызывает ухудшение качества металла шва. Длина дуги имеет большое значение в технике сварки. Длинная дуга горит неустойчиво, свариваемое место недостаточно хорошо прогревается, капли металла, падая с электрода на плохо разогретое место, не полностью сплавляются со свариваемым металлом. Длинной дугой нельзя получить сварной шов хорошего качества. Длина дуги должна быть как можно короче. Дуга, имеющая длину 2—4 мм, называется короткой. Сварку следует выполнять дугой, длина которой не более 4 мм.

Столб горящей дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток. Под действием электромагнитного поля, которое всегда имеется в свариваемом изделии, наблюдается отклонение дуги от направления токоподвода. Это явление получило название магнитного дутья. На отклонение дуги влияют ферромагнитные массы, угол наклона электрода при сварке. Отклонение дуги от ее оси затрудняет сварку. Для уменьшения отклонения дуги меняют месторасположение токоподвода, наклоняют электрод в сторону отклонения дуги, уменьшают длину дуги.

Скорость сварки. Длина дуги

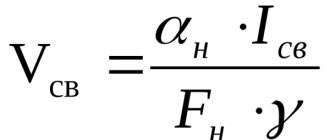

Скорость сварки зависит от величины тока и диаметра электрода. Тонкие металлы следует варить быстро, чтобы избежать прожига. Толстые, наоборот, медленно для обеспечения хорошего провара. В каждом случае скорость ведения электрода определяется индивидуально.

Также влияние оказывает наклон стержня – углом вперёд, назад или под 90 градусов:

- углом вперёд – устанавливается наклон 30-50 градусов. Обеспечивается надёжная защита сварочной ванны. Если впереди образуется много шлака, то угол уменьшают. Глубина провара при этом способе минимальна;

- 90 градусов – степень проплавления деталей средняя. Применяют при невозможности вести электрод иным способом;

- углом назад – обеспечивается максимальный провар основного металла. Защитный шлак движется вслед за электродом, не мешая работе. Применяется чаще всего в нижнем положении, при создании корневых швов.

Длина дуги определяется расстоянием между кончиком электрода и кромками металла:

- короткая – в среднем 3-4 мм. Обеспечивается максимальное проплавление детали и устойчивое горение. Используется чаще всего;

- длинная – свыше 4 мм. Даёт минимальный провар. Поскольку дугу сложно удержать и при этом возникают трудности с формированием шва, от сварщика требуется опыт и высокая квалификация. Применяется при сварке тонких деталей во избежание прожогов.

Чтобы создавать качественные швы, нужна тренировка. Для этого рекомендуется перед проведением работ потренироваться на ненужных деталях, экспериментируя с настройками аппарата, скоростью ведения электрода и его положением относительно направления сварки.

Техника движения электрода при ручной дуговой сварке

При выполнении сварки, электрод должен двигаться в трёх направлениях, показанных на рисунке слева.

Первое движение (направление а) — поступательное перемещение вдоль оси электрода (поз.1) в зону сварки. Для сохранения устойчивой дуги, скорость этого движения равна скорости плавления электрода.

Второе движение (направление б) — поступательное движение электрода вдоль линии сварного шва (поз.2). Скорость этого перемещения зависит от силы сварочного тока, диаметра электрода и других факторов.

При слишком большой скорости возникает риск возникновения непроваров. Подобные дефекты в сварном шве образуются из-за того, что при большой скорости перемещения электрода, наплавляемый металл не успевает сплавляться с основным металлом. При малой скорости перемещения электрода, возможен перегрев и прожог свариваемого металла (особенно при сварке тонкого металла) и снижается производительность сварки. При отсутствии поперечных перемещений электрода, сварной шов получается шириной около 1,5 диаметра электрода. Подобными швами сваривают тонколистовой металл, а также проваривают корень многослойного сварного шва.

Третье движение электрода — это поперечные колебательные перемещения электрода (стрелка в). Применяются для получения необходимой ширины шва и глубины проплавления. Поперечные движения замедляют процесс остывания полученного сварного шва, способствуют выведению газов и шлаков и обеспечивают хорошее сплавление основного и наплавленного металла, значительно повышая качество сварки. Кратер, получившийся в конце наплавки валика, тщательно заваривают.

Техника, основные приемы ручной дуговой сварки

При создании шва в нижнем положении применяются стандартные приёмы. Чаще всего применяют три:

- Ведение электрода вдоль кромок с минимальными колебаниями – используют при сварке угловых соединений, стыковых и нахлёсточных, при монтаже труб (формирование коренного шва). При этом нужно захватывать кончиком обе кромки и не задерживать электрод в середине стыка.

- Перемещение «ёлочкой» – применяется при сварке последующих швов (после корня) и облицовочных (наружных).

- Способ «восьмёркой» – при таком способе происходит максимальное проплавление кромок, поскольку электрод задерживается на них. Годится для сварки толстых заготовок.

Если применяется сварка «ёлочкой» вертикальных швов, то возможны 2 варианта – полуокружности направлены либо вверх, либо вниз. В первом случае удобно поддерживать стекающий металл, но сложнее удержать дугу. Оптимальный способ выбирается исходя из предпочтений сварщика.

Зажигание дуги

Зажигание дуги без применения короткого замыкани особенно необходимо при сварке вольфрамовым электродо Благодаря этому не только упрощается техника зажигания дуги на свариваемых кромках, но и значительно сокращается расх вольфрамового электрода.

Многие специализированные источники питания дуги для сварки на переменном и постоянном токе вольфрамовым электродом комплектуют устройствами, облегчающими зажигание дуги. Наибольшее распространение получил маломощные (100—300 Вт) высокочастотные искровые генераторы, называемые осцилляторами (рис. 17.7).

Рис. 17.7. Принципиальные электрические схемы осцилляторов: a — параллельного включения; б — последовательного включения

Осциллятор состоит из повышающего трансформатора Т1 колебательного контура Кк, высокочастотного трансформатора Т2 блокировочного конденсатора Сб, помехозащитного фильтр ПЗФ.

В первичную обмотку повышающего трансформатора включают элементы фильтра ПЗФ, предназначенного для снижения радиопомех.

Выходное напряжение обычно составляет 3—8 кВ. Благодаря повышенному магнитному рассеянию трансформатор имеет падающую внешнюю характеристику. Это исключает появление больших токов при замыкании вторичной обмотки на разрядник колебательного контура. Первичная обмотка подключена к сети переменного тока обычно напряжением 220 В.

Основные элементы колебательного контура: конденсатор Ск, индуктивная катушка Lк и разрядник F. Принцип работы контура заключается в периодическом переходе электрической энергии, запасенной в конденсаторе Ск, в электромагнитную энергию катушки Lк, и наоборот. Частота колебаний может быть определена из уравнения

ƒк = (l/2π)√(l/LкCкK)-(R2кK/4L2к) ,

где Rк — активное сопротивление колебательного контура.

Наличие активного сопротивления в контуре обусловливает периодическое затухание колебаний в пределах каждой полуполны переменного тока. Частота колебаний в современных осцилляторах составляет 250—500 кГц.

Высокочастотные колебания от колебательного контура на дуговой промежуток передаются высокочастотным трансформатором, первичной обмоткой которого служит индуктивная катушка колебательного контура. Вторичная обмотка Lс включена параллельно или последовательно дуге. В соответствии с этим различают осцилляторы параллельного пли последовательного включения. В осцилляторах последовательного включения катушка Lc может отсутствовать. Последовательно дуге подключена катушка Lк колебательного контура (рис. 17.7, б).

Наличие блокировочного конденсатора исключает возможность поражения работающих током высокого напряжения промышленной частоты. Это может случиться при пробое конденсатора Ск в колебательном контуре.

Осцилляторы параллельного включения могут быть использованы в источниках питания дуги любой мощности. Им свойствен ряд существенных недостатков, например, возможность попадания высокого напряжения и частоты на источник питания дуги; шунтирование дугового промежутка катушкой Lc осциллятора; значительные радиопомехи, связанные с прохождением тока высокой частоты по обмоткам источника питания дуги.

Осцилляторы последовательного включения могут быть использованы в источниках питания дуги определенной мощности. Необходимо, чтобы номинальный ток источника был расчетным для катушки Lк. Осцилляторы этого типа обладают следующими преимуществами: чувствительность к радиопомехам значительно меньше; отсутствует шунтирование дуги; катушка Lc одновременно служит дросселем, предупреждающим попадание высокого Напряжения и частоты на источник питания дуги.

Наряду с рассмотренными применяют осцилляторы с параллельным и последовательным включением катушки Lс высокочастотного трансформатора. Их обычно называют универсальными.

В схемах источников питания предусмотрено автоматическое (иключенпе осцилляторов после возбуждения дуги.

Наряду с осцилляторами, облегчаюшими зажигание дуги, применяют и другие вспомогательные устройства. В источниках питания широко используют регуляторы плавного снижения сварочного тока в конце сварки (РССТ). Это необходимо для заварки кратера сварного шва при его завершении. Наибольшее распространение получили РССТ, собранные на транзисторах по схеме с общим эмиттером. Спад тока при заварке кратера происходит по экспоненте.

Какие хитрости используют сварщики

Для облегчения сварки в разных положениях применяются способы:

- использование подкладки – удобно для соединения тонких деталей. Подкладку можно удалить после работы, тогда лучше устанавливать медные пластины, которые не прилипнут к стали. Если убирать не нужно, то кладут обычные листовые обрезки. Так можно заплавлять ненужные отверстия, сваривать тонкие (0,8-1 мм) детали;

- сварка листов с помощью электрозаклёпок – в случае, когда не нужна герметичность соединений, можно просверлить в одном из листов отверстия диаметром 3-4 мм, наложить один на другой и заварить отверстия. Коробление деталей будет минимальным;

- если во время монтажа между деталями образовались крупные зазоры, то можно либо подложить в щели электрод без обмазки, либо разобрать элементы и произвести наплавку на торцы. Второй способ предпочтительнее;

- изменение полярности – при сварке тонких листов рекомендуется использовать обратную полярность (минус на заготовке) – риск прожечь деталь будет меньше. Для глубокого проплавления кромок варить лучше на прямой – минус на электроде. Важно обращать внимание на тип электродов, некоторые марки не допускают изменения полярности;

- сварка вертикальных швов сверху вниз – ряд производителей выпускает электроды, которыми можно варить в любых направлениях, в том числе на спуск. Пример: универсальные OK 46.00 (для обычных сталей), OK 61.20 (для нержавейки).

Чтобы избежать деформации детали после сварки, нужно правильно их собрать. По окончании прихватывания торцов металлоконструкция должна быть жёсткой.