Центровочное сверло относится к категории инструментов комбинированного типа: с его помощью можно создавать отверстия в деталях из различных материалов (чугуна, обычных и легированных сталей, металлокерамических сплавов, которые получены на основе бронзы и железа). При помощи таких сверл, как понятно из их названия, создаются отверстия для выполнения дальнейшей обработки заготовок при их фиксировании в центрах металлорежущего оборудования.

Центровка будущего отверстия на токарном станке

Производство и основные параметры

Сверло, называемое центровочным, – это профессиональный инструмент, применяемый преимущественно крупными и средними предприятиями, в арсенале которых имеются токарные и фрезерные станки. Его производство регулируется таким документом, как ГОСТ 14952-75. С помощью центровочных сверл получают отверстия, ось которых располагается перпендикулярно к поверхности обрабатываемого изделия.

Следует отметить, что ни один другой инструмент по обработке металла не позволяет добиться такой точности формирования отверстий, а также их высокого качества.

Разнообразие видов и типоразмеров центровочных сверл

При выполнении отверстий с использованием центровочного сверла сводится к нулю вероятность накопления ошибок, допускаемых в процессе обработки. Получать отверстия, размеры и расположение которых строго соответствуют чертежу, не позволяют сверла многих других типов. ГОСТ 14952-75 определяет широкий диапазон диаметров сверл данного типа: от 0,5 до 10 мм. В данном нормативном документе также выделены 4 основных типа центровочных сверл:

- A – для формирования центровочных отверстий, конусность сторон которых составляет 60 градусов (на таких сверлах нет режущей поверхности, которая формирует так называемый предохранительный конус);

- B – для выполнения центровочных отверстий с предохранительным конусом на рабочей части (угол разворота его сторон составляет 120 градусов);

- C – для создания центровочных отверстий без предохранительного конуса с углом разворота сторон, который равен 75 градусам;

- R – для формирования центровочных отверстий, образующие поверхности которых имеют дугообразную конфигурацию.

Размеры и формы центровых отверстий

Сверла каждой из представленных выше категорий выпускаются в двух вариантах: с диаметром основного режущего наконечника до восьми десятых миллиметра (первый тип) и больше восьми десятых миллиметра (второй тип). При использовании центровочного инструмента первого типа шероховатость стенок формируемого центрового отверстия меньше, чем при применении инструмента с диаметром наконечника больше восьми десятых миллиметра. Таким образом, на выбор сверла того или иного типа основное влияние оказывают требования к степени шероховатости стенок формируемого отверстия.

Определить, какого типа инструмент вы держите в руках, можно по его маркировке, правила которой также устанавливает ГОСТ 14952-75. Так, маркировка центровочных сверл с одинаковыми геометрическими параметрами, но различных типов выглядит следующим образом:

- сверла категории «А», диаметр которых составляет 1 мм: первого типа исполнения – 2317-0101, второго типа – 2317-0001.

- сверла категории «В», диаметр которых также составляет 1 мм: первого типа – 2317-0113, второго – 2317-0012.

- инструмент категории «С» диаметром 1 мм: первого типа – 2317-0124, второго – 2317-0022.

- сверла категории «R» аналогичного диаметра: первого типа – 2317-0129, второго – 2317-0027.

Центровочное сверло из быстрорежущей стали

Все геометрические параметры центровочных сверл разных типов определяет ГОСТ 14952-75, в котором они представлены в соответствующих таблицах.

ГОСТ 14952-75 Сверла центровочные комбинированные. Технические условия

Отверстия центровые

ОТВЕРСТИЯ ЦЕНТРОВЫЕ С УГЛОМ КОНУСА 60o (ГОСТ 14034-74) * Размер для справок

| D | d | d1 | d2 | d3, по Н14 | l, не менее | l1 | l2, по Н12 | l3, не менее | |

| номин. | пред. откл. | ||||||||

| 2,0 | (0,5) | 1,6 | — | — | 0,8 | 0,48 | Н11 | — | — |

| 2,5 | (0,63) | 1,32 | — | — | 0,9 | 0,60 | — | — | |

| 3 | (0,8) | 1,70 | 2,50 | — | 1,1 | 0,78 | 1,02 | — | |

| 4 | 1,0 | 2,12 | 3,15 | — | 1,3 | 0,97 | 1,27 | — | |

| 5 | (1,25) | 2,65 | 4,00 | — | 1,6 | 1,21 | Н12 | 1,60 | — |

| 6 | 1,6 | 3,35 | 5,00 | — | 2,0 | 1,52 | 1,99 | — | |

| 10 | 2,0 | 4,25 | 6,30 | 7,0 | 2,5 | 1,95 | 2,54 | 0,6 | |

| 14 | 2,5 | 5,30 | 8,00 | 9,0 | 3,1 | 2,42 | 3,20 | 0,8 | |

| 20 | 3,15 | 3,70 | 10,0 | 12,0 | 3,9 | 3,07 | 4,03 | 0,9 | |

| 30 | 4 | 8,50 | 12,50 | 16,0 | 5,0 | 3,90 | 5,06 | 1,2 | |

| 40 | (5) | 10,60 | 16,0 | 20,0 | 6,3 | 4,85 | 6,41 | 1,6 | |

| 60 | 6,3 | 13,20 | 18,0 | 25,0 | 8,0 | 5,98 | 7,36 | 1,8 | |

| 80 | (8) | 17,0 | 22,40 | 32,0 | 10,1 | 7,79 | 9,35 | 2,0 | |

| 100 | 10 | 21,20 | 28,00 | 36,0 | 12,8 | 9,70 | 11,66 | 2,5 | |

| 120 | 12 | 25,40 | 33,0 | — | 14,6 | 11,6 | 13,80 | — | |

| 160 | 16 | 33,90 | 42,50 | — | 19,2 | 15,50 | 18,00 | — | |

| 240 | 20 | 42,40 | 51,60 | — | 25,0 | 19,40 | 22,00 | — | |

| 360 | 25 | 53,00 | 63,30 | — | 32,0 | 24,0 | 27,0 | — | |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется. 2. Размеры D рекомендуемые.

Пример обозначения центрового отверстия формы А диаметром d = 1 мм:

Отв. центр. А1 ГОСТ 14034-74ОТВЕРСТИЯ ЦЕНТРОВЫЕ С УГЛОМ КОНУСА 75o (ГОСТ 14034-74) * Размер для справок

| D | d | d1 | d2 | l, не менее | l1, по Н17 | l2, по Н17 |

| 120 | 8 | 23,3 | 30,2 | 10 | 10 | 12,0 |

| 180 | 12 | 36,6 | 45,4 | 15 | 16 | 18,5 |

| 260 | 20 | 60,0 | 70,3 | 22 | 26 | 29,0 |

| 360 | 30 | 91,4 | 105,0 | 32 | 40 | 44,0 |

| 500 | 40 | 120,0 | 137,0 | 43 | 52 | 57,0 |

| 800 | 50 | 150,0 | 170,5 | 52 | 65 | 71,0 |

| 1200 | 63 | 186,0 | 213,7 | 65 | 80 | 88,0 |

Примечание:

Размеры D рекомендуемые.

Пример обозначения центрового отверстия формы С диаметром d = 8 мм:

Отв. центр. С8 ГОСТ 14034-74ОТВЕРСТИЕ ЦЕНТРОВОЕ С ДУГООБРАЗНОЙ ОБРАЗУЮЩЕЙ (ГОСТ 14034-74)

| D | d | d1 | l, не менее | r | |

| наименьшее | наибольшее | ||||

| 2 | (0,5) | 1,30 | 1,3 | 1,30 | 1,60 |

| 2,5 | (0,63) | 1,50 | 1,5 | 1,60 | 2,00 |

| 3 | (0,8) | 1,70 | 1,9 | 2,00 | 2,50 |

| 4 | 1 | 2,12 | 2,3 | 2,50 | 3,15 |

| 5 | (1,25) | 2,65 | 2,8 | 3,15 | 4,00 |

| 6 | 1,6 | 3,35 | 3,5 | 4,00 | 5,00 |

| 10 | 2 | 4,25 | 4,4 | 5,00 | 6,30 |

| 14 | 2,5 | 5,30 | 5,5 | 6,30 | 8,00 |

| 20 | 3,15 | 6,70 | 7,0 | 8,00 | 10,00 |

| 30 | 4 | 8,50 | 8,9 | 10,00 | 12,50 |

| 40 | (5) | 10,60 | 11,2 | 12,50 | 16,00 |

| 60 | 6,3 | 13,20 | 14,0 | 16,00 | 20,00 |

| 80 | (8) | 17,00 | 17,9 | 20,00 | 25,00 |

| 100 | 10 | 21,20 | 22,5 | 25,00 | 31,50 |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется. 2. Размеры D рекомендуемые.

Пример обозначения центрового отверстия формы R диаметром d = 1 мм:

Отв. центр. R1 ГОСТ 14034-74ОТВЕРСТИЯ ЦЕНТРОВЫЕ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ (ГОСТ 14034-74) * Размеры для справок

| D для формы | d | d1, Н14 | d2 | d3 | l, не менее | l1, Н15 | l2, не более | l3, Н15 | α | |

| F | H | |||||||||

| 8 | — | М3 | 3,2 | 5 | — | 2,8 | 1,56 | — | — | 60° |

| 10 | 16 | М4 | 4,3 | 6,5 | 8,2 | 3,5 | 1,90 | 4,0 | 2,4 | |

| 12,5 | 20 | М5 | 5,3 | 8,0 | 11,4 | 4,5 | 2,30 | 5,5 | 3,3 | |

| 16 | 25 | М6 | 6,4 | 10,0 | 13,3 | 5,5 | 3,00 | 6,5 | 4,0 | |

| 20 | 32 | М8 | 8,4 | 12,5 | 16,0 | 7,0 | 3,50 | 8,0 | 4,5 | |

| 25 | 40 | М10 | 11,0 | 15,6 | 19,8 | 9,0 | 4,00 | 10,2 | 5,2 | |

| 32 | 50 | М12 | 13,0 | 18,0 | 22,0 | 10,0 | 4,30 | 11,2 | 5,5 | |

| 40 | 63 | М16 | 17,0 | 22,8 | 28,7 | 11,0 | 5,00 | 12,5 | 6,5 | |

| 63 | 80 | М20 | 21,0 | 28,0 | 33,0 | 12,5 | 6,00 | 14,0 | 7,5 | |

| 100 | М24 | 25,0 | 36,0 | 43,0 | 14,0 | 9,50 | 16,0 | 11,5 | ||

| 160 | М30 | 31,0 | 44,8 | 51,8 | 18,0 | 12,00 | 20,0 | 14,0 | ||

| 250 | М36 | 37,5 | 53,0 | 60,0 | 20,0 | 13,5 | 22,0 | 15,5 | ||

| 400 | М42 | 43,5 | 59,7 | 70,5 | 22,0 | 14,0 | 25,0 | 17,0 | ||

| 630 | М48 | 49,5 | 74,0 | 88,0 | 24,0 | 16,0 | 28,0 | 20,0 | 75° | |

| 900 | М56 | 58,0 | 85,6 | 99,5 | 27,0 | 18,0 | 31,0 | 22,0 | ||

| св. 1200 | М64 | 66,0 | 95,0 | 112,5 | 29,0 | 19,0 | 34,0 | 24,0 | ||

| М72х6 | 74,0 | 104,7 | 122,0 | 31,0 | 20,0 | 36,0 | 25,0 | |||

| М80х6 | 82,0 | 115,7 | 133,0 | 34,0 | 22,0 | 39,0 | 27,0 | |||

| М100х6 | 102,0 | 140,0 | 160,0 | 36,0 | 24,0 | 42,0 | 30,0 | |||

Примечания:

1. Размеры D рекомендуемые. 2. Формы F и H не должны применяться для режущего и вспомогательного инструмента с коническими хвостовиками с конусностью 1:10, 1:7, 7:24, метрической и Морзе.

Пример обозначения центрового отверстия формы F диаметром резьбы d = М3 мм:

Отв. центр. F М3 ГОСТ 14034-74ОТВЕРСТИЯ ЦЕНТРОВЫЕ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ (ГОСТ 14034-74) рекомендуемое * Размеры для справок

| Обозначение конусов | d | d1, по Н14 | d2 | d3, Н14 | L, не менее | l | l1 | l2, не менее | ||||

| ГОСТ 25557-2006 | ГОСТ 9953-82 | ГОСТ 7343-72 | ГОСТ 24644-41 | |||||||||

| Метрические | Морзе | |||||||||||

| — | 1 | B12 | — | — | М6 | 6,4 | 8,0 | 8,5 | 16 | 3,5 | 1,53 | — |

| 2 | В18 | М10 | 10,5 | 12,5 | 13,2 | 24 | 4,5 | 1,90 | — | |||

| 3 | В24 | 30 | М12 | 13,0 | 15,0 | 17,0 | 28 | 6,0 | 2,30 | 0,6 | ||

| 4 | В32 | 40 | М16 | 17,0 | 20,0 | 22,0 | 32 | 8,0 | 3,20 | — | ||

| 5 | В45 | 80 | 45 | М20 | 21,0 | 26,0 | 30,0 | 40 | 10,0 | 5,50 | 1,1 | |

| 90 | ||||||||||||

| 6 | — | — | 50; 55 | М24 | 25,0 | 31,0 | 36,0 | 50 | 11,0 | 6,60 | 1,4 | |

| 80 | — | 100 | 60 | М30 | 31,0 | 38,0 | 45,0 | 65 | 14,0 | 8,0 | 2,0 | |

| (110) | ||||||||||||

| 120 | ||||||||||||

| 140 | ||||||||||||

| 100 | 160 | 65 | М36 | 37,0 | 45,0 | 52,0 | 80 | 15,0 | 9,0 | |||

| 120 | (180) | |||||||||||

| — | 200 | |||||||||||

| — | — | 70 | М36* | 50,0 | 60,0 | 68,0 | 100 | 18,0 | 11,0 | 2,3 | ||

| 160 | М48 | |||||||||||

| 200 | ||||||||||||

Примечание:

* Диаметр резьбы М36 только для конуса №70 ГОСТ 24644-81.

ПРИМЕНЕНИЕ ФОРМ ЦЕНТРОВЫХ ОТВЕРСТИЙФорма A

— в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой;

Форма B

— в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях;

Форма Т

— для оправок и калибров пробок;

Формы F

и

H

— для монтажных работ, транспортирования, хранения и термообработки деталей в вертикальном положении;

Форма C

— для крупных валов (назначение аналогично с формой

А

);

Форма Е

— для крупных валов (назначение аналогично с формой

В

);

Форма R

— в случаях когда требуется повышенная точность обработки;

Форма Р

— для конусов инструмента: Морзе, метрических и др.

Назначение центровых отверстий формы А, В и T в зависимости от массы изделий (заготовок): (рекомендуемое)

| Масса изделия, кг не более | d, мм | Масса изделия, кг не более | d, мм | Масса изделия, кг не более | d, мм |

| 50 | 2 | 200 | 5 | 1.500 | 12 |

| 80 | 2,5 | 360 | 6,3 | 2.500 | 16 |

| 90 | 3,15 | 500 | 8 | 8.000 | 20 |

| 100 | 4 | 800 | 10 | 20.000 | 25 |

Назначение центровых отверстий формы С и Е в зависимости от массы изделий (заготовок): (рекомендуемое)

| Масса изделия, кг не более | d, мм |

| 1.500 | 8 |

| 3.000 | 12 |

| 9.000 | 20 |

| 20.000 | 30 |

| 35.000 | 40 |

| 80.000 | 50 |

| 120.000 | 63 |

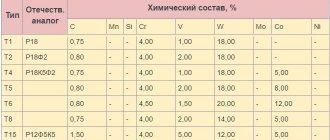

Основные требования

Сверла, которые предназначены для получения центрирующих отверстий, изготавливаются из быстрорежущей стали. Согласно требованиям нормативного документа, данный материал должен обеспечить следующие параметры твердости рабочей части инструмента с диаметром:

- менее 3,15 мм – 63–65 HRC;

- больше 3,15 мм – 63–66 HRC.

Отдельная категория центровочных сверл, материал изготовления которых содержит кобальт (5%) и ванадий (3%), должны иметь твердость, минимум на одну единицу превышающую вышеприведенные параметры.

Диаметр сверл центровочного типа может иметь отклонения, предельные величины которых также оговорены в нормативном документе:

- для инструмента диаметром свыше 5 мм – +0,15 мм;

- 2,5–5 мм – +0,12 мм;

- 0,8–2,5 мм – +0,1 мм;

- до 0,8 мм – +0,05 мм.

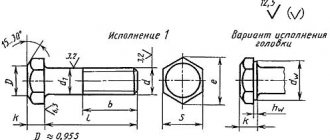

Геометрические размеры центровочноых свёрл

В нормативном документе также перечислены требования к состоянию поверхности сверл, относящихся к центровочному типу: на ней не должно быть трещин, забоин, цветов побежалости и черновин. Допускается, что цвета побежалости могут присутствовать в области канавок – в местах выхода точильного круга.

Указаны в стандарте и критерии отказа центровочного инструмента, который для сверл диаметром до 3,15 мм наступает в случае их поломки, а для инструмента диаметром свыше 4 мм – в случае износа его задней поверхности на величину, оговоренную в соответствующих таблицах.

Разность ширины перьев должна находиться в следующих пределах для сверл диаметром:

- до 3,15 мм – не более семи сотых миллиметра;

- больше 3,15 мм – не более одной десятой мм.

Черт.2. ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 75°. Формы С, Е

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 75°

| Форма | Форма |

Черт.2

_______________ * Размеры для справок.

Таблица 2

мм

| , не менее | (пред. откл. по Н17) | (пред. откл. по Н17) | ||||

| 120 | 8 | 23,3 | 30,2 | 10 | 10 | 12,0 |

| 180 | 12 | 36,6 | 45,4 | 15 | 16 | 18,5 |

| 260 | 20 | 60,0 | 70,3 | 22 | 26 | 29,0 |

| 360 | 30 | 91,4 | 105,0 | 32 | 40 | 44,0 |

| 500 | 40 | 120,0 | 137,0 | 43 | 52 | 57,0 |

| 800 | 50 | 150,0 | 170,5 | 52 | 65 | 71,0 |

| 1200 | 63 | 186,0 | 213,7 | 65 | 80 | 88,0 |

Примечание. Размеры рекомендуемые.

Пример условного обозначения центрового отверстия формы диаметром =8 мм:

Отв. цен

тр. С8 ГОСТ 14034-74

Контроль качества

Сверла, при помощи которых получают центрирующие отверстия, как и центровочные фрезы, относятся к инструментам профессионального назначения, поэтому к контролю их технических характеристик подходят очень ответственно.

Одним из важнейших этапов контроля качества центровочных инструментов является их проверка на работоспособность, которая выполняется на специальных образцах, изготовленных из стали 45, имеющей твердость от 187 до 207 единиц по шкале HB. При проведении испытаний работоспособность проверяемого центровочного сверла сравнивают с тем, как в аналогичных условиях ведет себя другой инструмент, параметры жесткости и точности у которого точно определены.

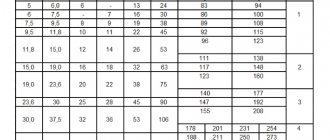

Значения средней наработки центровочных сверл, изготовленных из стали Р6М5

Центровочное сверло после его проверки в обработке металла не должно иметь на своей режущей части участков выкрашивания. Специалисты, проводящие испытания, оценивают, можно ли его применять для выполнения дальнейшей обработки. Средствами, используемыми для такого контроля, являются увеличительная лупа и измерительный инструмент, который необходим для того, чтобы сравнить геометрические параметры проверяемого сверла с их величиной, указанной в чертеже. При проверке геометрических параметров центровочного инструмента стандарт (ГОСТ 8.051-81) допускает наличие следующих погрешностей.

- На взаимное расположение поверхностей инструмента и линейные геометрические параметры разрешается отклонение в 25% от величины допуска, оговоренного в чертеже.

- На угловые параметры сверл допускается отклонение в 35% от величины указанного допуска.

Схема выполнения проверки геометрических параметров инструмента также представлена в названном ГОСТе. Правила проведения испытаний центровочного сверла на твердость, а также рекомендации по использованию измерительных инструментов оговорены в ГОСТе 9013-59.

Инструмент, используемый для выполнения центрирующих отверстий, проверяют в том числе на шероховатость поверхности, для чего его сравнивают с другим сверлом – эталонным. Требования к тому, какую величину шероховатости должна иметь поверхность инструмента, изложены в соответствующем стандарте (9378-75).

Как и в процессе выполнения обработки, при испытаниях центровочного инструмента должна использоваться смазывающе-охлаждающая жидкость, которая представляет собой 5-процентный водный раствор эмульсола.

Плановые испытания, выполняемые на пяти и более инструментах, осуществляются со следующей периодичностью:

- проверка на безотказную наработку – два раза в год;

- проверка на среднюю наработку до отказа – один раз в три года.