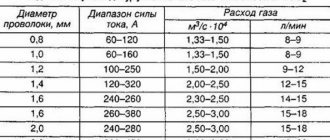

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

| Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

| Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

| Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

| Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 — при зажигании дуги и установлении рабочего режима сварки; 2 — в широком диапазоне рабочих режимов; 3 — в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Нормативная документация. Как пользоваться

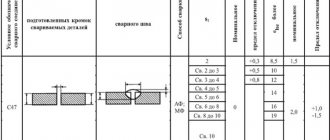

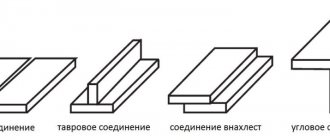

Согласно ГОСТ 5264-80 на ручную дуговую сварку все многообразие сварных соединений можно отнести к четырем основным типам (сокращенное обозначение русскими заглавными буквами приводится в круглых скобках):

- Стыковые (С);

- Угловые (У);

- Тавровые (Т);

- Нахлесточные швы (Н)

Пример сокращенной записи типа соединения и его номера по порядку: Т1, С17 и т.д.

Также указывает на основные размеры сварного шва Например, на стыковом шве параметр «е» — это ширина; «g» — выпуклость, или усиление шва.

Для угловых (или тавровых) швов буквой «к» обозначается катет.

По евростандарту EN ISO 2553-2013 «Соединения сваркой и пайкой» буквой «а» обозначается толщина шва; «z» – катет шва; «S» – глубина провара. При обозначении по евростандарту буквы z, а, S присутствуют на чертежах, поэтому это знать важно.

также дает нам понятие о том, каким должен быть зазор между деталями, как правильно готовить кромки, какая возможна геометрия кромок при сварке с одной, или с двух сторон, с подложкой под корень шва и т.д.

По евростандарту требования к подготовке деталей под сварку определяются по EN ISO 9692-1:2003 «Сварка и сходные процессы – рекомендации для подготовки соединений»

Если перед начинающим сварщиком стоит задание сварить две пластинки, то самые задаваемые вопросы звучат следующим образом:

- какой диаметр, или тип электрода брать?

- каким током варить?

- какой установить зазор между деталями?

Что нам рекомендуют стандарты по поводу зазоров? По ГОСТ5264-80, например, для трехмиллиметровой пластины кромки будут прямые с зазором между деталями 0-2 мм. Усиление шва предлагается в диапазоне от 0,5 до 2,5 мм, а ширина шва не более 7мм.

По EN ISO 9692 для односторонней сварки пластинки толщиной 3 мм предлагается готовить кромки с прямым скосом и зазором между деталями примерно 3 мм. Параметры выпуклости шва определяются по ISO 5817:2009.

При односторонней сварке пластинки 8 мм по ГОСТ5264-80 рекомендует делать V-образный скос кромок под углом 22 -27 градусов с притуплением кромок 0-2 мм и зазором 0-3 мм.

По EN ISO 9692 для такой же пластинки толщиной 8 мм и односторонней сварки угол раскрытия кромок выбирается ?=40- 60 градусов, зазор между деталями 0-4 мм, притупление 0-2 мм.

Как видите, как в ГОСТ, так и в евростандартах нет жестких цифр, есть диапазоны размеров. Какой именно зазор, или притупление кромок выбрать сварщик решает сам, исходя из марки и диаметра электрода, пространственной ориентации шва, тока сварки и своего мастерства.

К меню

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 — Vп2, которая приводит к перемещению рабочей точки в новое положение — А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Как удерживать короткую дугу?

Как уже стало понятно, для того чтобы удерживать стабильную короткую длину дуги, нужно постоянно подвигать электрод вперёд по мере его сгорания.

Равномерно «скармливать» его сварочной ванне.

Самый лёгкий способ удержания короткой дуги, который кстати рекомендуется технологами – это опирать один край электрода (козырька) о поверхность сварочной ванны.

Всё приходит с опытом

, ведь в обычной жизни данное движение мало где применяется, однако для того, чтобы его достичь

необходимо помнить о частых ошибках

, которые очень мешают удержанию стабильной длины дуги.

Ошибка номер один: боязнь.

Вспоминая себя в начале обучения сварочному делу, в голове отчётливо всплывают моменты дикой боязни самого процесса. Мне постоянно казалось, что вот-вот меня ударит током или больно обожгёт искрами или расплавленным металлом.

Для того, чтобы это предотвратить, следует просто напросто позаботиться о Вашей одежде

и перчатках

– закройте все открытые участки кожи и не беспокойтесь об искрах, которые при попадании на кожу заставят Вас дрогнуть и сбить удерживаемую дугу.

Ошибка номер два: устойчивость

Пожалуй самый важный критерий удержания ровной длины дуги – это устойчивое положение всего Вашего тела при сварке.

Обязательно примите максимально удобное и устойчивое положение перед сваркой, проведите всё расстояние электродом в холостую

, чтобы убедиться в правильности принятия положения Вашего тела.

Удерживайте ручку держателя электродов двумя руками – одной держите, другой поддерживаете.

Если перед Вами есть упор, то обязательно поставьте на него локоть руки, которая придерживает вторую руку.

Наматывайте кабель на руку

, чтобы он свободно не болтался в пространстве, не раскачивался и не смог задеть посторонние предметы.

При сварке стоя лучше не ставить ноги узко, а развести их для большей устойчивости.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

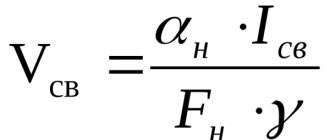

Скорость

Чрезмерная скорость сварки приводит к формированию нитевидного шва, характерными особенностями которого является небольшая ширина и глубина провара. Шлак отбивается очень тяжело. При такой скорости возникает сопутствующая проблема — очень трудно сохранять равномерность движения.

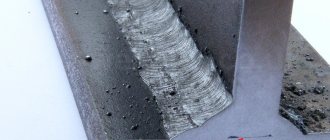

На фото видно: на участке, где скорость движения выше, чешуйки заострены и ширина шва меньше; а там где скорость ниже, чешуйки принимают округлую форму и ширина шва увеличивается. Такой шов может в буквальном смысле оторваться при малейших нагрузках, так как сцепление присадки с основным металлом очень слабое.

В очень редких случаях, например, при сварке в несколько проходов нитевидный шов используется как облицовочный. Таким образом, можно заварить канавку и не оплавить деталь.

К меню

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Общая информация по сварочной дуге

С научной точки зрения, сварочная дуга характеризуется 2 свойствами – выделение огромного количества теплоты и мощное лучеиспускание. Первое я отношу к положительной стороне, а второе, — к отрицательной.

В качестве проводников электрического разряда обычно используются материалы с электромагнитными свойствами. На собственном опыте убедился, что лучше всего себя проявляют графитные стрежни круглого сечения, которые в научной литературе иногда именуют дуговыми фонарями.

1) Возникновение, температура и воздействие

Дабы понимать, как осуществляется процесс сварки, всегда советую изучать теоретическую базу физических явлений. При образовании вольтовой дуги во всей красе проявляет себя закон Джоуля.

Алгоритм возникновения электрической дуги:

- Соприкосновение электродов.

- Выделение громадного количеств тепла в месте стыка.

- Концы проводников раскаляются.

- Разъединение электродов.

- Выделение катодом электронов.

- Электроны пронизывают поток воздуха между электродами, производя расщепление молекул на «+» и «-».

- Возникновение электрической дуги.

- Стабилизационный процесс за счет роста числа заряженных частиц.

- Образование с варочной ванны.

Как показывает практика, наибольшее распространение для возникновения разрядов приобрели металлические стержни с покрытием и непосредственно деталь, которую сварщик планирует обрабатывать.

Важно: напряжение дуги между металлическими электродами от 17 до 23 В, а если речь об угольных, среднее значение напряжения варьируется уже с 40 до 60 В.

Тестируя профитность угольных и металлических электродов, легко заметить, что электрическое сопротивление во втором случае значительно ниже, нежели при использовании угольных материалов. Данное явление обуславливается наличием металлических паров.

Для лучшего понимания принципов выделения теплоты, я решил добавить небольшую схему из справочной литературы выше. По рисунку заметно, что температурный режим на различных областях электродов отличается друг от друга. Здесь прослеживается зависимость между количеством выделяемого тепла и уровня нагрева. Так на «+» выдается 40%, на «-» 35%, а остальные 25% тепла приходится на непосредственно саму дугу. Чтобы компенсировать температурную разницу, приходится брать угольные проводники разной толщины. На положительной стороне – больше диаметр, а на отрицательной – меньше.

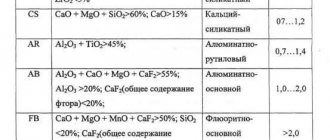

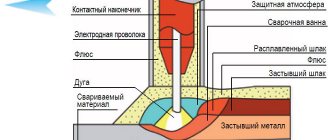

Обзор технологии сварки под флюсом

2) Рассказываю, что такое длина сварочной дуги

После касания электродом изделия и возникновения электрической дуги, она тотчас отводится на определенное расстояние от детали, тем самым образуя параметр длины. Конец прутка начинает плавиться, передавая капли жидкого металла на свариваемый шов. Среднее число капель за секунду времени колеблется от 15 до 35 штук, что для глаза данный процесс делает похожим на лазерное излучение.

Длиной дуги называется фактическое расстояния от торцовой части электрода до основы кратера сварного шва. Между диаметром прутка и длиной электрической дуги имеется прямая зависимость.

Выразить ее можно через формулу:

L (дуги) = 1/2*d — 1.2*d, где

L – длина дуги;

d – значение диаметра электродного прутка.

Чтобы легче было освоить просчет потенциальной дуги на различных электродах, я приведу небольшой пример.

Пример подсчёта: пусть у нас имеется на руках пруток с диаметром в 5 мм. Для расчета минимума и максимума электрической дуги значение подставим в формулу выше – 0.5*5=2.5 мм и 1.2*0.5=6 мм. Таким образом получим значения от 2.5 мм до 6 мм по возможной длине сварочной дуги.

Выделяют 3 типа сварочной дуги по толщине, но скажу честно, что в 95% случаев сварщики пользуются исключительно короткой. Средняя и длинная применяется в исключительных ситуациях. Детальнее о каждом типе я рассказал в таблице ниже.

| Тип | Вид | Описание |

| Короткая | Оптимальный вариант, за счет которого сварщик может достигнуть эталонного по качеству сварного шва. Короткую дугу отличают не только по виду, но и на слух – будет слышно сухое потрескивание, схожее с разогревом масла на сковороде. | |

| Средняя | Усреднённое значение проще всего поддерживать новичкам сварки. Результатом станет шов среднего качества. Если человек только начал пользоваться сварочным аппаратом, начинать практику стоит именно со средней длины электрической дуги. | |

| Длинная | В результате работы на большом расстоянии от поверхности шва, его качество будет ниже среднего. Негативные проявления – окисление металла и формирование неровной поверхности накапливаемого металла с электрода. Горит неустойчиво с характерным шипением. |

Ключевой недостаток длинной дуги – разбрызгивание капель электрода по области шва из-за недостаточного прогрева области. По внешним проявлениям даже малоопытный сварщик сможет сказать, где использовалась короткая, а где длинная электрическая дуга.

Сделанная мной фотография выше четко дает понять, где какой тип дуги применялся. Как говориться, качество на лицо. Даже при хорошем умении наложения, разница между верхними и нижними швами кардинальная, и заметна даже невооруженным глазом.

Практическое определение

Квалифицированный специалист легко подберет оптимальный режим соединения, вне зависимости от режима сварки, ММА или MIG. Новичкам чаще приходится обращаться к справочной литературе.

Производители сварочного оборудования и расходных материалов снабжают свои продукты инструкциями по эксплуатации, содержащими рекомендациями по выбору режима. Такую информацию следует считать приоритетной.

При работе на производственных площадках отсутствует возможность изучения технической литературы. Для выбора параметров были разработаны простые формулы, позволяющие подобрать показатели в считанные секунды.

Как подбирает опытный сварщик?

Грамотный подбор рабочих параметров зависит от квалификации специалиста. Для новичков разработаны специальные таблицы сварщика. В них указаны все необходимые параметры работы. Точкой отсчета является диаметр электрода.

Опытный сварщик не задается вопросом, как подобрать ток для сварки инвертором, или другим аппаратом. Рассмотрим, на основании каких показателей, можно подобрать оптимальные показатели сварки.

Во время соединения деталей протекают специфические химические и физические процессы, которые сопровождаются характерными звуковыми и визуальными эффектами. К ним относят:

- Стабильность и интенсивность горения электрической дуги.

- Величина зоны расплава.

- Текучесть металла.

- Скорость кристаллизации.

- Форма шва.

Анализируя совокупность вышеуказанных факторов, специалист может правильно выбрать, а в случае необходимости и откорректировать в процессе работы, сварочные параметры.

Важным показателем является величина сечения присадочного материала, особенности выбора которого будут рассмотрены ниже.

Зависимость от толщины электрода

Техническая документация и учебные пособия содержат таблицы, позволяющие выбрать оптимальный тип и величину сечения электрод, в зависимости от свойств свариваемого материала.

Итак, как выбирают диаметр электрода в зависимости от толщины металла? Прежде чем разобраться с этим вопросом, необходимо изучить изменения, которым подвергаются поверхность и присадочный материал с увеличением энергии. В первую очередь, при повышении силы тока увеличивается тепловое воздействие, что ускоряет процессы плавления электродов и плоскости. Например, оптимальная сила тока для электрода 3 мм составит 65-100 А, в зависимости от типа основного металла.

В качестве примера ознакомьтесь с таблицей подбора диаметра электрода для сварки.

[stextbox увеличением сечения повышается плотность сварочной дуги, которая является соотношением количества ампер к контактной площади. Единица измерения – А/мм 2 .

Как выбирают значение сварочного тока

В первую очередь необходимо выбрать род и полярность тока, которые устанавливают исходя из химического состава металла и его толщины, а также типа покрытия электродов. В таблице показана зависимость сварочного тока от диаметра электродов:

| Диаметр электрода, мм | Минимальный ток, А | Средний ток, А | Максимальный ток, А |

| 1,6 | 25 | 30 | 35 |

| 2,0 | 40 | 50 | 55 |

| 2,5 | 60 | 70 | 75 |

| 3,2 | 90 | 100 | 110 |

| 4,0 | 130 | 150 | 160 |

| 5,0 | 170 | 190 | 200 |

Данные актуальны для сварки в нижнем пространственном положении. При выполнении вертикальных швов силу тока необходимо снизить на 15 %, потолочных – на 25 %. Для угловых соединений рабочие параметры могут быть выше, ввиду низкого риска сквозного проплавления шва.

Максимальное значение силы тока зависит от производителя присадочных материалов – значение необходимо уточнять в сопроводительной документации (паспорте).

Правильное положение при сварке

На рисунке показано правильное положение при сварке для правшей (для левшей оно будет противоположным):

а) Держатель электрода удерживается в правой руке.

б) Левая рука касается снизу правой руки.

в) Левый локоть располагается с левой стороны.

Сварка по возможности производится обеими руками. Это обеспечивает полный контроль над перемещением электрода. Если это возможно, сварка выполняется слева направо (правшами). Это позволяет сварщику видеть то, что он делает. Электрод следует удерживать под небольшим углом, как показано на рисунке.

Рис. 2 Правильное положение при сварке

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты.

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.