Причины возникновения прожога

Сварочные работы сопровождаются различными мероприятиями, где в конечном итоге могут возникнуть как объективные, так и субъективные причины, вызывающие прожог сварочного шва. К объективным причинам относят естественные свойства металлов, которые в разной степени могут повлиять на качество работы. К субъективной природе относят все характеристики, связанные с технологическим процессом проведения сварки- оборудование, сопутствующие материалы и т.д. в какой-то мере, оправдать появление причины прожога сварного шва со стороны сварщика можно лишь только по объективным признакам, да и то, лаборатории дают заключение о свойствах металла, о которых сварщик должен знать перед началом производственных работ.

Учитывая нормативные и регламентные положения, даётся единственное правильное определение возникновения дефекта, где прожог сварного шва это комплекс взаимоисключающих факторов, которые ухудшают технические свойства свариваемых металлических изделий.

- Неправильный режим подготовки для свариваемых поверхностей.

- Несоответствие или неисправность технологического оборудования.

- Неверный подбор класса флюсов или защитных газов, которые стали основой появления причин прожога.

- Низкая квалификация специалиста – сварщика.

- Нарушение технологического процесса сварки, в частности отклонение от технической документации, неверный подбор сварочного оборудования, а также сопутствующих материалов.

Последняя категория имеет несколько обоснований, позволяющие увидеть только на фото прожог сварного шва, где специалист и надзорные структуры делают соответствующее технические заключение и рекомендации. Нарушение техпроцесса вызвано несоблюдением параметра тока сварочного оборудования, неверный выбор длины дуги и др.

Сварка тонкого металла. Как не прожечь

Сварка тонкого металла

Опытным сварщикам, работающим со сваркой долгие годы и начинающим, важно знать основные особенности сварки тонкого металла, чтобы избежать проблем при сварке изделий и не прожечь металл. Тонколистный металл приобретает широкое распространение при изготовлении автомобилей, катеров и различных современных товаров, повышая рентабельность производства.

Чтобы не прожечь металл, при сварке необходимо правильно выбрать режим на сварочном аппарате (полуавтомат, инверторы) и подобрать электроды. Любое неосторожное движение электродом может способствовать образованию сквозного отверстия (металл прожигается) и изделие приходит в негодность. При не плотном соприкосновении электрода с металлом происходит плохое соединение свариваемых поверхностей из-за некачественного сварного шва или его отсутствия и образуется непровар.

Важные особенности при работе

Сварочные работы с тонколистными изделиями требуют знаний, опыта, квалификации и использования различных технологических приемов, которые помогут выполнить сваривание заготовок без протекания и прожогов.

- При сварке необходимо верно подобрать электрод, диаметром соответствующий толщине тонкого металла (0,5 до 2,5 мм), чтобы не прожечь металлический лист. При использовании самых тонких электродов нужно выбирать их с высоким коэффициентом расплавления, устойчивым горением, чтобы получился качественный шов при малых токах.

- Тонкий металл нагревать сильно нельзя, так как происходит изменение геометрии листа (выгибает волнами) и прогорает. Сварка проводится в одном направлении, вдоль шва без отклонений. Для создания минимального нагревания детали располагают в вертикальном или наклонном (угол наклона 30-40 градусов) направлении и варят сверху-вниз.

- Необходима тщательная обработка кромки тонких металлических листов от ржавчины, загрязнений для более качественной сварки. Выровненные и зачищенные листы должны располагаться близко друг другу, без зазора и зафиксированы специальными приспособлениями (струбцины, прижимы), чтобы они не сместились и не погнулись. Сварку осуществлять нужно короткими швами 7- 10 см.

- Правильная настройка и регулировка инвертора на постоянном токе, имеющего микропроцессорное управление, позволяет выбрать минимальную мощность и получить ток, необходимый для определенного вида работ и избежать сбоев в работе. Выбор сварочного тока осуществляется в зависимости от толщины металла и диаметра электрода. При сварке тонкого металла тонкими электродами используют ток в диапазоне от 10 до 90 А.

Для электродов 1,5 мм ток выставляется 30-40 А, а для 2 мм – 40-60 А.

При пониженном напряжении в электросети мощность тока соответственно необходимо увеличить. При применении инвертора специалисты используют метод обратной полярности, при котором держатель присоединяется к плюсовой клемме аппарата, а массу к заготовке. В результате электрод нагревается сильнее, а тонкостенный металл меньше и работы проходят быстрее, получается качественный шов. Для начинающих сварщиков удобно использование инвертора с функциями антиприлипания, форсирования дуги, способный сбрасывать напряжение при слишком близком приближении электрода к поверхности металла, а при растяжении дуги повышать напряжение и процесс не прерывается.

Способы сварки

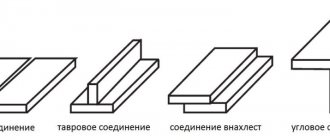

Существуют различные приемы при сваривании тонких заготовок, чтобы избежать сквозного прожога и выполнить работу качественно:

- При сварке всего шва непрерывным методом важно правильно выбрать мощность тока, скорость ведения электрода. При очень быстром движении электрической дуги зона расплава не успевает прогреться, шов не проваривается и соединение не обладает нужной крепостью, герметичностью, а при быстром могут образоваться дыры. При сварке без отрыва сложно избежать прожога, поэтому используют прерывистый способ.

- Прерывистая сварка или точечная часто применяется при работе с тонкими металлами. Такой метод заключается в коротком соприкосновении электрода с поверхностью металла, при котором дугу отрывают на мгновение и опускают в тоже место, продвигая на несколько миллиметров. За время отрыва дуги металл успевает немного остыть, но главное, чтобы не слишком сильно.

- При сварке тонкого металла встык используют тонкую проволоку (диаметр 2,5-3,5 мм) для прокладки между листами, чтобы она с лицевой стороны была на одном уровне с поверхностью, а с другой выступала на половину диаметра. При сварке электрическую дугу ведут по проволоке, которая получает термическую нагрузку, а металл прогревается периферийными токами. Шов получается ровным, а проволока легко удаляется. В качестве присадочного материала можно использовать дополнительный электрод для расплавления основным.

- Пластины меди, которые обладают высокой теплопроводностью можно положить под место стыка и использовать как не остающуюся подкладку. Они забирают часть тепла, не происходит перегрева металла, что исключает прожоги и непровар. Для качественного соединения главным является плотный контакт между заготовкой и пластиной.

- Главным при сварке внахлест, если позволяет конструкция, является сохранение поверхности, расположенной снизу от прожигания.

Сварка оцинкованной и нержавеющей стали

При сварке оцинкованной тонкой листовой стали на кромках полностью удаляется слой цинка до чистой стали несколькими способами:

- механическим способом, с помощью абразивного круга на болгарке, металлической щетки, наждачной бумаги;

- выжигание сваркой, которое заключается в прохождении дважды электродом вдоль шва, при котором происходит ядовитое испарение цинка, а после каждого прохода нужно удалять флюс. Работу важно проводить на улице или в помещении с хорошей вентиляцией.

Сварка осуществляется в два подхода с разными электродами: первый шов проходят электродами с рутиловым покрытием, а облицовочный, верхний слой – с основным покрытием (УОНИ-13/55,УОНИ-13/45), который делают шире.

При сваривании конструкций из нержавеющего сплава возникают проблемы из-за свойств материала (пониженный коэффициент теплопроводности, высокое электрическое сопротивление, повышенные расширение, усадка и другие), которые ведут к деформации материала, нагреву электрода, к сквозному проплавлению. Решить данные трудности можно используя следующие способы: сваривание с уменьшенным током, применение хромоникелевых, укороченных (35 см) электродов, охлаждение шва (водой, воздухом). К сварным конструкциям предъявляются различные требования, поэтому используются различные электроды (плавящиеся, не плавящиеся) с защитой из инертного газа.

После кристаллизации соединения проводится очищение от шлака и осмотр, чтобы шов был прочным и без дефектов. Соблюдая важные правила, способы, технологии при сваривании тонких заготовок, можно получить шов высокого качества и надежности.

Разновидности дефектов

Согласно общим принципам и положениям технологии, связанные со сварочным оборудованием выделяют две разновидности возникновения дефектов:

- Внешние. Это видимые дефекты, которые можно увидеть невооружённым глазом. К таким дефектам относятся непровары, а также прожог сварного шва.

- Внутренние. К этим типам относятся трещины, сколы, напряжение, поры, которые можно выявить лабораторным путём.

Разновидность прожога шва

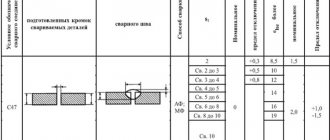

Для каждой системы выявления дефектов разработаны собственные правила и режимы, которые имеют регламенты, разработанные государственными стандартами.

Дефекты сварных швов (схема)

Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные — трещины, прожоги.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины

. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы

. Подрезы — это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Наплывы

. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

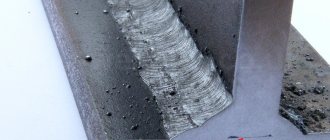

Прожоги

. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Непровар

. Непровары — это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры

. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Свищи

. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный — вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения

. Включения могут состоять из различных веществ — шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные — из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость

. Пористость — это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла

. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом — ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва