Что собой представляет этот метод, для чего он нужен?

Опытные сварщики знают о негативном воздействии атмосферного воздуха на процессы, происходящие в сварочной ванне. Сварка плавлением – это высокотемпературный процесс, который характеризуется повышенной активностью расплавляемых материалов. Взаимодействие с химическими элементами воздуха приводит к образованию оксидов, гидридов и нитридов, ухудшающих качество работ. На сегодняшний день известно несколько методов защиты сварочного шва от агрессивного воздействия окружающей среды:

- газовый;

- шлаковый;

- газошлаковый;

- вакуумный.

Шлаковая защита (сварка под слоем флюса) позволяет сократить время на выполнение работ при повышении качественных характеристик шва. Согласно ГОСТу 8713-79: «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры. Существует два способа выполнения работ: механизированный (полуавтоматическая сварка) и автоматически (роботизированная автоматическая сварка)».

Рассмотрим их подробнее.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки). Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

- Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

Полуавтоматическая

Широко применяется при сварке криволинейных поверхностей. Область применения – мелкосерийное производство. Источником энергии может служить как постоянный, так и переменный ток.

Для выполнения работ используется сварочный полуавтомат типа ПШ-54. Рабочая толщина металла – до 30 мм. Полуавтоматическая сварка позволяет осуществить различные виды работ:

- со скосом кромок;

- многопроходные угловые швы;

- прорезные швы;

- нахлесточные соединения со сквозным проплавлением;

- электрозаклепки.

Основным отличием от роботизированного метода сварки в том, что сварщик самостоятельно подбирает мощность напряжения, скорость и угол наклона электрода.

Основной недостаток полуавтоматического способа – отсутствие контроля над процессом формирования сварочного шва. При сварке угловых швов обязательно использование копирующей насадки.

Полуавтоматическая сварка

В случае полуавтоматической сварки механизирован только один процесс: подача электрода. Все остальные операции выполняются оператором вручную. В качестве электрода используется сварочная проволока в кассетах. Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Выполнение полуавтоматической сварки

Процесс применения полуавтоматической сварки для промышленных целей впервые был разработан Центральным научно-исследовательским институтом технологии и машиностроения в 50-х годах ХХ века.

Преимущества

Полуавтоматическая сварка тоже имеет ряд преимуществ:

- Она отличается очень малой зоной термического воздействия, поэтому позволяет варить без прожогов детали толщиной до 0,5 мм.

- Электрод и сварочная ванна визуально доступны, поэтому в процесс сварки можно вовремя вносить необходимые коррективы.

- С помощью полуавтоматов допускается варить разнотолщинные детали.

- Такой способ соединения металлов подходит для выполнения швов в любых пространственных положениях, включая труднодоступные места.

- Производительность полуавтоматической сварки примерно в три раза выше, чем ручной. При этом потери металла от разбрызгивания и испарения тоже минимальны.

- Активный или инертные газы обеспечивают надежную защиту швов от воздействия воздуха. Количество дефектов в них минимально.

- Такой способ соединения металлов позволяет выполнять без скоса кромок стыковые швы для деталей толщиной до 8 мм и тавровые швы для деталей толщиной до 30 мм.

- Наиболее популярный для полуавтоматической сварки углекислый газ стоит значительно дешевле флюса, используемого при автоматической сварке.

- В процессе выполнения работ не образуется шлаковая корка, так что зачистку швов выполнять не надо. Это особенно полезно при сварке в несколько проходов.

- Комплект оборудования для полуавтоматической сварки компактней и проще, чем для автоматической.

Недостатки

Одновременно следует выделить определенные недостатки полуавтоматической сварки:

- В данном случае дуга не скрыта под слоем флюса, поэтому сварщик подвергается интенсивному излучению. Выполнять такие работы без средств защиты нельзя.

- Применяемый углекислый газ тяжелее воздуха, он способен скапливаться в рабочей зоне. Для безопасной работы требуется качественная вентиляция.

- При отказе от углекислого газа разбрызгивание металла резко возрастает.

- Применение полуавтоматической сварки ограничено закрытыми помещениями. Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Сфера применения

Полуавтоматическая сварка используется для соединения деталей толщиной 0,5-100 мм. Она может применяться как в заводских условиях, так и в частных домохозяйствах. Главным отличием полуавтоматической сварки от автоматической является возможность сварки швов любой геометрической формы во всех пространственных положениях. По этой причине она востребована при мелкосерийном и серийном изготовлении различных сложных металлоконструкций.

Автоматическая сварка в сварочном мире подобна гоночному автомобилю

Полуавтоматическая сварка похожа на езду по трассе со сложным профилем

Роль

Как было сказано выше, окружающая среда негативно воздействует на качество сварочных работ. Применение флюса позволяет минимизировать вредные факторы.

Суть метода заключается в укрытии зоны расплава слоем флюса. В результате термического воздействия электрической дуги в зоне сварки расплавляется металл, сварочная проволока и флюс. Расплавленный флюс образует эластичную капсулу, которая защищает от атмосферных воздействий.

Внутреннее пространство занимают пары флюса, расплавленного металла и сварочный газ. Внутренне давление элементов удерживает флюсовую пленку, которая окружает зону сварки. Капсула значительно повышает тепловой КПД, что обеспечивает высокую интенсивность расплавления, по сравнению с прочими методами сварки. Поэтому сварка под флюсом считается высокопроизводительным методом сварки.

В процессе остывания флюс преобразуется в шлак, который покрывает сварочный шов. По окончании работ шлак удаляется механическим способом без особых усилий. Остаточный слой флюса годится для дальнейшего использования.

Автоматическая сварка под флюсом

Суть процесса состоит в следующем. Между свариваемым изделием и концом сварочной проволоки горит электрическая дуга. Сварочная проволока плавится. По мере расплавления к месту сварки подаются новые порции сварочной проволоки. Проволока поступает в зону сварки либо с помощью специального механизма, и в этом случае мы имеем дело с автоматической сваркой. Либо вручную, и в этом случае сварка будет полуавтоматическая.

Сама электрическая дуга закрыта слоем флюса и горит внутри газового облака, которое образуется в результате плавления этого флюса. Как следствие нет поражающего фактора для глаз, как во время обычной сварки.

Свариваемый металл и флюс под воздействие дуги плавятся. При этом расплавленный флюс образует защитную жидкую плёнку, которая препятствует соприкосновению свариваемого металла с кислородом окружающего воздуха. Внутри расплавленного флюса плавится не только свариваемый металл, но и сварочная проволока.

Все эти расплавленные металлы смешиваются в так называемой сварочной ванне (небольшом пространстве образующемся на месте свариваемых деталей, непосредственно под электродом). По мере перемещения электрической дуги дальше, металл в сварочной ванне постепенно охлаждается и становится твёрдым. Так, образуется сварочный шов.

Расплавленный флюс называется шлаком. Этот шлак по мере застывания образует на поверхности сварочного шва шлаковую корку, которая легко удаляется с помощью металлической щётки.

Разновидности

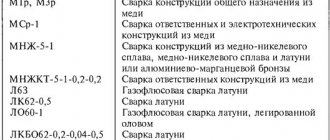

Сварочные флюсы классифицируют по нескольким параметрам:

- Внешний вид. В зависимости от области применения различают зернистые, порошковые, кристаллические, пастообразные и газовые флюсы. В электросварке применяют гранулированный или порошковый флюс. При пайке чаще используют пастообразный или газовый материал.ВАЖНО! При выполнении электросварочных работ следуют учитывать электропроводность материала.

- Химический состав. Основным требованием является химическая инертность под воздействием высоких температур. Некоторые флюсы могут содержать присадки улучшающие характеристики сварного шва.

Процентное содержании химических элементов в материале шва при использовании различных керамических флюсов.

- Способ получения. Делятся на плавящиеся и неплавящиеся. Первые применяют при выполнении наплавочных работ. Они способны передавать химические элементы, придавая металлу различные полезные свойства (например, повышать стойкость к коррозии). Неплавящиеся флюсы используют для повышения механических параметров готового шва. Поэтому их используют для сварки металлов, которые в обычных условиях плохо поддаются соединению: цветные металлы, высокоуглеродистая сталь и другие.

- Назначение. Существуют специальные флюсы, а также флюсы общего назначения. Специальные флюсы разработаны под конкретный вид работ, например, сварка высоколегированной стали. Флюсы общего назначения универсальны. Они могут применяться в одновременно в нескольких работах, как наплавочных, так и сварочных.

Возможно проведение классификации по марке, которая определяется предприятием-разработчиком. Институт электросварки им. Патона маркирует флюсы собственного производства аббревиатурой «АН» (академия наук), а продукт Центрального НИИ машиностроения обозначается «ФЦ». Параметры производства подчиняются государственным стандартам качества, однако единая маркировка сварочных флюсов до сих пор отсутствует.

Принципы, которые вложены в работу полуавтоматической дуговой сварки, и ее особенности

Дуговая сварка встречается двух видов: это автоматическая и полуавтоматическая дуговая сварка. Автомат прекрасно подойдет для массового производства или серийного. Для мелкосерийного лучше всего использовать полуавтомат. В индивидуальном случае применяют ручную дуговую сварку. Не всегда для предметов, на которых нужно осуществить сваривание, хорошо подходит автоматический процесс. Например, сварные швы могут быть короткими или иметь достаточно сложную конфигурацию, а также могут быть неудобно расположены. Существует несколько вариантов полуавтоматической дуговой сварки:

- Сварка, которая производится с помощью лежачего электрода или наклонного.

- Шланговая сварка.

Классификация дуговой сварки.

В первом случае используется электрод, который имеет толстую смазку, ложится на предмет, который прикрыт писчей бумагой. После этого на него ложится большой прижимной брусок, который обязательно должен быть из меди. В этом бруске необходимо наличие канавки, которая позволит передвигаться электроду. К электроду подводится сварочный ток. Он крепится на свободный от смазки конец, который для удобства имеет согнутую форму.

Зажигание дуги происходит специальным зажигательным стержнем, который подносят к концу электрода, что примыкает к изделию.После загорания дуга временно становится невидимой, поскольку она ползет под брусок по электроду, расплавляя его. Таким образом, вдоль него формируется наплавленный валик. Длина самого электрода и определяет длину шва, который необходимо наплавить. Чтобы изменить ее, следует просто взять электрод необходимой длины. Он может иметь до 12 см вдоль и до 0,8 см в диаметре.

Если воспользоваться вторым вариантом, то можно изменять сечение наплавленного металла в зависимости от изменения угла. Для этого существуют определенные пределы. Что в первом, что во втором вариантах электрод опирается на изделие, при этом стержень в обоих случаях изолируется от предмета благодаря обмазке, которая выступает так называемым козырьком.

Основные режимы

От параметров проведения сварочных работ зависит итоговая форма и размер шва. Расположим их в порядке убывания влияния:

- Напряжение дуги.

- Величина тока.

- Скорость сварки.

- Диаметр электродной проволоки.

- Угол наклона электрода.

- Род и полярность тока.

- Тип флюса.

- Величина вылета электрода.

Проведение сварочных работ возможно при условии поддержания дуги. Таким образом, скорость подачи проволоки должна соответствовать скорости ее плавления в сварочной ванне. Изменение величины одного параметра должно сопровождаться изменением величины второго. При равном показателе силы тока проволока меньшего диаметра должна подаваться с большей скоростью. Влияние параметров режима на качество соединения изучают путем изменения одного из параметров, оставив прочие параметры неизменными.

Подбор режима сварки выбор проволоки.

Глубину проплавления металла можно увеличить путем повышения параметров сварочного тока. Соотношение данных параметров имеет практически линейный характер. С увеличением давления дуги расплавленный металл вытесняется интенсивнее. В результате повышается уровень взаимодействия между дугой и основным металлом. При этом ширина шва практически не увеличивается, поскольку дуга углубляется в основной металл.

Уменьшение диаметра электрода при постоянном токе повышает плотность сварочного тока. Подвижность дуги при этом падает, ширина шва уменьшается, а глубина проплавления увеличивается.

Изменения формы и размера шва можно добиться путем придания проволоке колебаний поперечных направлению шва. Амплитуда и частота подбирается индивидуально, в зависимости от требуемого результата. Метод применяется на автоматических установках.

Угол наклона электрода оказывает воздействие, аналогичное ручной дуговой сварке. Во избежание разбрызгивания расплавленного флюса, работы данным методом выполняют только в нижнем положении. Угол наклона изделия не должен превышать 15°. Практическое применение – соединение кольцевых стыков труб.

Способы работы

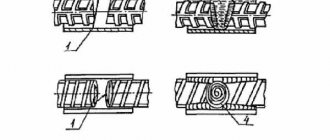

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Соединение с помощью сварки полуавтоматом. Чтобы обеспечить оптимальную скорость подачи проволоки с флюсом, сварщик подбирает соответствующий режим работы на аппарате, учитывая толщину металла и вид соединения.

Дуга направляется вручную. При этом скорость подачи проволоки, сила тока и угол наклона держателя – это основные факторы, влияющие на качество выполненной работы.

Схема автоматической (роботизированной) сварки предназначена для соединений стыковых и угловых деталей. В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

Одна из разновидностей автоматического способа позволяет вести сварку сразу двумя электродами – это тандемный метод. При этом электроды идут параллельно друг другу и находятся в одной плоскости, что позволяет увеличить сварочную ванночку при мгновенном возбуждении электрической дуги. Флюс выполняет защиту шва от кислорода и обеспечивает равномерное остывание.

Минусы и плюсы

Технология сварки под флюсом имеет свои преимущества и недостатки. К преимуществам относятся:

- Высокая производительность. Защитная среда позволяет выполнять работы с высокими показателями силы тока (до 4000 ампер). Это обеспечивает глубокую проплавку металла. Отсутствие брызг и угара исключают возможные потери металла при проведении работ. Вышеперечисленные факторы, а также автоматизации процесса сварки оказывают положительное воздействие на скорость выполнения работ.

- Качество работ. Защитная пленка, которую образует флюс, защищает зону расплава от внешнего влияния. Низкая теплопроводность пленки препятствует быстрому остыванию сварочной зоны. Об этом говорилось выше.

- Автоматизация процесса. Для выполнения работ не требуются дорогостоящие специалисты высокой квалификации.

- Стабильность электрической дуги. Благодаря защитному газовому пузырю под слоем флюса.

- Экономичность. Сварка под флюсом позволяет повысить коэффициент использования тепловой энергии. Экономия электроэнергии, по сравнению с прочими способами работ, составляет 20-40%. Потери электродного металла не превышают 5 %. Для примера: при ручной дуговой сварке средний уровень потерь металла составляет 25-30%.

- Условия выполнения работ. Для удаления вредных сварочных газов достаточно установить систему вентиляции. Флюс скрывает зону сварки. Это исключает негативное воздействие на зрение оператора – отпадает необходимость использования сварочной маски.

Недостатков у метода два:

- Сварочные работы необходимо производить только в нижнем положении. Допустимый уровень наклона сварочных кромок составляет 15°.

- Конструктивные особенности сварочных аппаратов затрудняют применение автоматических технологий в условиях монтажа. В настоящее время над решением данной проблемой активно работают инженеры-конструкторы производственных предприятий.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Оборудование

Поставщики сварочного оборудования предлагают широкий ассортимент оборудования для выполнения сварки под флюсом. Рассмотрим несколько видов.

Портальная установка

Портальная сварочная установка предназначена для выполнения роботизированных сварочных работ различной направленности. Основой конструкции является портал, который отличается высокой жесткостью. Устанавливается на рельсы. Основными элементами установки являются:

- Система ЧПУ.

- Система движения. Приводом служит электродвигатель с редуктором.

- Система рециркуляции сварочного флюса.

- Сварочный выпрямитель.

- Система перемещения сварочных установок.

- Устройство для перемещения сварочных головок.

- Токопровод.

Применяется на предприятиях по производству металлоконструкций.

Сварочная колонна

Сварочные колонны необходимы для перемещения сварочной головки по нескольким осям. При сварке под флюсом колонна фиксируется.

Основные элементы конструкции – приводная платформа и вертикальная стойка. На стойке устанавливают консоль, способную перемещаться в поперечном направлении и по высоте. Различают два режима перемещения – маршевый и сварочный. Управление процессом осуществляется посредством системы ЧПУ с пультом дистанционного управления.

Оборудование и материалы

В оснащение сварочной установки под флюсом, работающей в автоматическом режиме, входят машины, механизмы, приспособления согласно схеме. Оборудованием обеспечивается и перемещение обрабатываемой детали, сбор флюса, слежение за выполнением сварочного шва.

Схема установки для сварки под флюсом:

Аппараты для дуговой сварки под флюсом конструктивно делятся на:

- подающие плавящийся электрод с постоянной скоростью независимо от величины напряжения на дуге;

- с авторегулированием. В них реализован алгоритм замедления скорости подачи электродной проволоки при росте напряжения на дуге и увеличения скорости при снижении напряжения. Так удается достичь равномерно стабильной прокладки сварочного шва. Алгоритм реализован в сложной электронной схеме.

Наибольшее применение нашли установки со сварочной головкой, обеспечивающей постоянную скорость подачи электрода. Они конструктивно более простые и в работе надежные.

Электродная проволока

Важное условие качественного шва – правильный подбор плавящегося электрода: на характеристиках сварочного шва сказывается его химический состав. Выбор электродной проволоки регламентируется ГОСТом 2246—70.

Сварочные флюсы

Не менее важно правильно подобрать сварочный флюс. От него зависят качественные характеристики металла шва (структура, стойкость к образованию трещин) и газовая атмосфера, в которой ведется приваривание металла. Состав газа оказывает влияние на горение дуги, устойчивость шва к возникновению пор. От выбранного флюса зависит, будут ли выделяться вредные газы и в каком количестве.

Ниже представлена таблица с наиболее часто свариваемыми сталями и используемыми для них сварочной проволокой и флюсом:

| Типы сталей | Марки проволоки | Марки флюса |

| Низкоуглеродистые Ст 1, Cт 2, Ст3, Ст 4, Сталь 10, Сталь 20, Сталь 30, Сталь 40 | Св-08 Св-08А Св-08ГА Св-10Г2 | АН-348А ОСЦ-45 |

| Низколегированные 12ГС, 15ГФ, 14Г2, 14ХГС, 12ХСНД, 12Х1МФ, 15Х1М1Ф, 10ХСНД | Св-10Г2 Св-12ГС Св-18ХГС Св-18ХМФА | ОСЦ-45 АН-22 |

| Высоколегированные 08Х12Н8К5М2Т, 08Х12Н7К7М4, 10Х17Н13М2Т, 08Х18Н10Т | Св-08Х16Н8М2Т2Б2 Св-06Х19Н10М3Т | АНФ-16 АНФ-1 |

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.