В местах, куда при проведении сварки расплавленный металл не затекает внутрь соединения, образуются непровары. Такой дефект значительно снижает прочность сварного шва, делая его ненадежным. Непровары становятся местами концентрации внутренних напряжений, что еще больше снижает стойкость соединения к нагрузкам, особенно ударным.

Что такое непровар

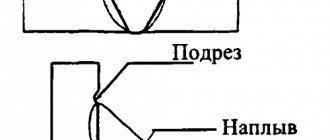

В справочниках непроваром называются дефекты в местах, где основной и наплавленный металл не сплавились или сечение шва заполнено не полностью. Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Виды непровара сварного шва

Остальные причины непровара и ошибки

Ошибки из-за которых случаются непровары обширны. Сварщик может выставить ток недостаточный для проварки конкретного шва или перемещать электрод с большой скоростью и интенсивностью. Также непровар может произойти из-за большой длины размерного ряда дуги, из-за недостаточного угла откоса для кромок, из-за изъянов большого угла притупления в кромках.

Часто непровар случается из-за неопытности сварщика, когда тот неправильно перемещает или сопоставляет элементы для кромки. Или между свариваемыми кромками образуется небольшой зазор, из-за которого детали неплотно соприкасаются. Часто допускаемая ошибка заключается в использовании электродов большого диаметра, которые нельзя применять на определенных этапах сварки. Непровар обязательно образуется, если между кромками в процессе затечет шлак.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Сильная зашлаковка сварного шва

Чаще всего непровар металла характеризуется сильной зашлаковкой сварочного шва. То есть, ведя быстро электрод вдоль соединения, расплавленного металла, образуется слишком мало, что и приводит к зашлаковке шва.

Поэтому главной причиной зашлаковки и возникновения обильного количества шлака при сварке, являются недостаточный объем расплавленного металла и его быстрое застывание. В результате этого шлак остается в сварочной ванне и не успевает вовремя из неё выйти.

Также зашлаковка может происходить и по вине электродов низкого качества, а также при использовании неподходящих электродов. Причинами могут быть и не соблюдение технологий сварки, например, неправильный угол наклона электрода или высокая скорость его передвижения вдоль свариваемых кромок изделия.

Избавиться и от той, и от другой проблемы можно, если изучить азы сварочного дела и набраться опыта. Со временем, рассматривая те или иные дефекты, получится полностью от них избавиться. Однако на это нужно время и практика.

Поделиться в соцсетях

Группы непровара по ГОСТ

В ГОСТ 30242-97 дефекты сварных швов связанные с непроваром представлены в 6 группах:

| № группы | Название дефектов |

| 1 | Трещины |

| 2 | Поры и полости |

| 3 | Твердые включения |

| 4 | Не сплавления и непровары |

| 5 | Нарушения формы шва |

| 6 | Дефекты, не вошедшие в предыдущие группы |

Каждый дефект обозначается трехзначным числом, начинающимся с номера группы. Например, 101 — продольная трещина, а 402 непровар. Для указания места расположения изъяна добавляется четвертая цифра. Так кодом 4011 обозначено несплавление между швом и основным металлом по боковой стороне. В справочниках Международного института сварки (МИС) дефекты обозначены буквами латинского алфавита. Непровары и несплавления маркируются литерой D.

Несплавление сварочного шва: 4011 — по боковой стороне; 4012 — между валиками; 4013 — в корне шва

Способы предотвращения непроваров

Основная опасность таких дефектов как непровары заключается в снижении прочности шва до 70%. Поэтому проще и дешевле предотвратить их образование, чем переделывать работу заново.

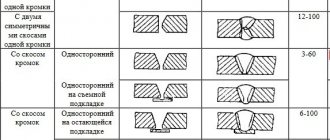

Разделка кромок

Профилактику по предотвращению дефектов начинают на стадии, когда проводится подготовка стыков к сварке. На заготовках кромки разделывают под углом, достаточным для свободного доступа электрода к корню шва, не забывая оставлять притупление. Поверхности возле стыка очищают от грязи, ржавчины, окалины и обезжиривают. Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

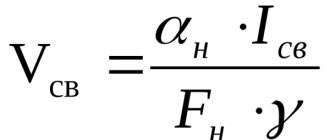

Подача тепла

Непровары часто появляются из-за недостатка тепла при низком напряжении, поэтому мощности дуги не хватает для полного расплавления металла. Частой причиной образования такого дефекта сварки в начале и на конце сварного соединения становится уменьшение глубины провара из-за неустановившегося теплового процесса. Скорость ведения сварки выбирают такой, чтобы успевал плавиться металл кромок, иначе при быстром перемещении электрода теплоты будет хватать только на образование шва. Если при многослойной сварке не удалять шлак после каждого прохода, появление непроваров обеспечено, так как он будет препятствовать плавлению предыдущего шва.

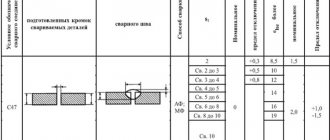

Соблюдение режимов сварки

У неопытных сварщиков шов с непроварами получается при установке низкого значения тока, несоответствующего толщине и металлу заготовок. При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

· недостаток тепла;

· наличие тугоплавких оксидов;

· неправильное положение электрода;

· некачественная разделка кромок;

· несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Тугоплавкие оксиды

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

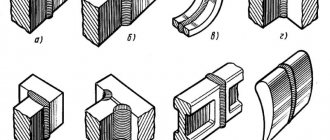

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Как исправить дефект непровара

Когда к сварному соединению не предъявляются высокие требования по прочности, изделие может быть принято в эксплуатацию, если мелкий дефект расположен вдоль направления действия нагрузки. Также учитывается форма и глубина изъяна. Если к непровару сварного шва есть доступ для сварки, его зачищают и переваривают. При монтаже ответственных конструкций забракованный участок вырубают или вырезают, после подготовки сваривают повторно.

Нормативными документами допускается образование непроваров, если они не превышают установленные пределы. Поэтому начинающим сварщикам не стоит бояться дефектов, главное своевременно устранять их. Зная причины образования непроваров, можно быстро научиться выявлять места их появления.

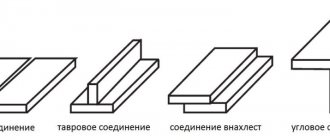

Виды дефектов сварных соединений, в зависимости от их формы

Существующие дефекты сварных швов по их форме можно разделить на два вида. Это плоскостные дефекты и пространственные дефекты. К плоскостным дефектам относятся горячие и холодные трещины, непровары сварного шва.

К пространственным относятся различные шлаковые включения, поры, пузырьки от газов и все виды неправильно выполненного сварного шва (подрезы, прожоги, неверная конфигурация, смещение и др.).

Плоскостные дефекты сварного шва представляют наибольшую опасность для соединения, в целом. И существующие типы трещин, в зависимости от температуры, при которой они появляются, можно разделить ещё на несколько видов, о которых сказано выше по тексту.