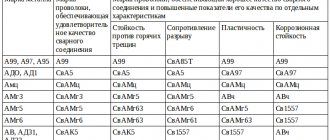

Электродная проволока: марки, обозначение, поставка

Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Стальная сварочная проволока, изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках проволоки обозначаются буквами:

- А — азот;

- Ю — алюминий;

- Р — бор;

- Ф — ванадий;

- В — вольфрам;

- К — кобальт;

- С — кремний;

- Г — марганец;

- Д — медь;

- М — молибден;

- Н -никель;

- Б — ниобий;

- Е — селен;

- Т — титан;

- Х — хром.

Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1%, то ставится только соответствующая буква.

Буква А в конце условных обозначений марок низкоуглеродистой и легированной проволок указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки СВ-08АА содержится не более 0,020% серы и не более 0,020% фосфора.

В условном обозначении сварочной проволоки перед индексом Св указывается цифра, обозначающая диаметр проволоки в мм, а после условного обозначения — номер ГОСТа.

Например: сварочная проволока диаметром 3 мм марки Св-08А, предназначенная для сварки (наплавки), с неомедненной поверхностью условно обозначается таким образом: проволока 3 Св-08А ГОСТ 2246-70.

Если проволока поставляется с омедненной поверхностью, то после марки проволоки ставится буква О.

Буква Э обозначает, что проволока предназначена для изготовления электродов.

Буквы Ш, ВД или ВИ обозначают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом, или переплавом в вакуумно-индукционных печах.

Сварочные проволоки делятся на:

- низкоуглеродистые (с суммарным содержанием легирующих элементов до 2%);

- легированные (суммарное содержание легирующих элементов от 2 до 6%) и высоколегированные (суммарное содержание элементов более 6%).

Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты.

Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 — 150°С. Рекомендуется также обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250°С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

В соответствии с требованиями EN 756 обозначение сварочных проволок строится по схеме:

| SA | X; X/2 | H(L) | Si (Si2) | Mo (Mo1) | Ni (Ni0,5; Ni1; Ni 2) |

| Проволока сплошного сечения для сварки под флюсом | [Mn],% | H ? C > 0,1 L ? C 0,1 | Si ? Si = 0,3 Si2 ? Si = 0,6 | Mo ? Mo Mo1 ? Mo = | Ni ? Ni 0,5; Ni0,5 ? Ni = 0,4…0,8; Ni1 ? Ni = 1,0…1,5 |

Сварочные флюсы: функции, классификация, общие требования

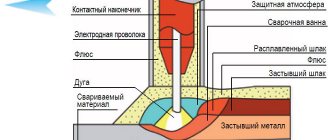

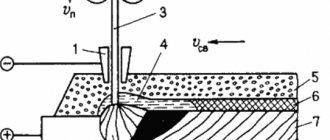

Сварочный флюс — один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции сварочных флюсов

Флюсы выполняют следующие функции:

- физическую изоляцию сварочной ванны от атмосферы;

- стабилизацию дугового разряда;

- химическое взаимодействие с жидким металлом;

- легирование металла шва;

- формирование поверхности шва.

Лучшая изолирующая способность — у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Необходимая высота слоя флюса для сварки низкоуглеродистых и низколегированных сталей на различных режимах следующая:

| Сварочный ток, А | 200 — 400 | 600 — 800 | 1000 — 1200 |

| Высота слоя флюса, мм | 25 — 35 | 35 — 40 | 45 — 60 |

В состав флюса вводят элементы-стабилизаторы, повышающие стабильность горения дуги. Введение этих элементов позволяет применять переменный ток для сварки, более широко варьировать режимы сварки.

Химический состав металла шва формируется за счет основного и электродного металлов. Состав флюса также может приводить к изменениям химического состава металла шва. Однако эти изменения возможны, как правило, только в пределах долей процента. Для легирования металла шва применяют керамические флюсы.

Формирующая способность флюсов определяется вязкостью шлака, характером ее зависимости от температуры, межфазным натяжением на границе металл- шлак и т. п. Формирующая способность в значительной степени зависит от мощности дуги. При сварке мощной дугой (ток свыше 1000 А) хорошее формирование обеспечивают «длинные» флюсы, вязкость которых при повышении температуры монотонно уменьшается. При сварке кольцевых швов малого диаметра для предотвращения отекания шлака следует использовать «короткие» флюсы, вязкость которых резко уменьшается с повышением температуры.

Существенное влияние на формирование шва оказывает газопроницаемость флюса, которая определяется размерами частиц и насыпной массой флюса. Рекомендуемые размеры частиц стекловидного флюса в зависимости от мощности дуги, обеспечивающие удовлетворительное формирование шва, приведены ниже.

| Сварочный ток, А | 200 — 600 | 600 — 1200 |

| Грануляция частиц, мм | 0,25 – 1,6 | 0,4 – 2,5 |

Классификация флюсов

Флюсы можно классифицировать по:

- способу изготовления;

- химическому составу;

- строению и размеру частиц;

- назначению.

По способу изготовления флюсы подразделяются на:

- плавленые;

- керамические;

- механические смеси.

Плавленые флюсы получают путем сплавления компонентов шихты в электрических или пламенных печах.

Керамические флюсы производят из смесей порошкообразных материалов, скрепляемых с помощью клеящих веществ, главным образом жидкого стекла. Спеченные флюсы изготовляют путем спекания компонентов шихты при повышенных температурах без их сплавления. Полученные комки затем измельчают до требуемого размера.

Флюсы-смеси изготовляют механическим смешением крупинок различных материалов или флюсов. Большим недостатком механических смесей является склонность к разделению на составляющие при транспортировке и в процессе сварки вследствие разницы в плотности, форме и размере крупинок. Поэтому механические смеси не имеют постоянных составов и сварочных свойств и недостаточно надежно обеспечивают получение стабильного качества сварных швов.

В зависимости от химического состава флюсы классифицируют по содержанию:

- кремния;

- марганца.

Низкокремнистые флюсы содержат менее 35% оксида кремния (SiO2). При содержании более 1% оксида марганца (МnО) флюс называют марганцевым. Высококремнистые флюсы содержат более 35% SiО2; в составе безмарганцевых флюсов менее 1% MnO. Особую группу при классификации флюсов по химическому составу занимают бескислородные флюсы.

По степени легирования различают флюсы:

- пассивные (практически не легирующие металл шва);

- слаболегирующие (плавленые);

- и легирующие (керамические).

По строению частиц плавленые флюсы разделяют на:

- стекловидные (прозрачные зерна)

- пемзовидные (зерна пенистого материала белого или светлых оттенков желтого, зеленого, коричневого и других цветов).

Пемзовидные флюсы имеют меньшую насыпную массу (0,7-1,0 кг/дм3), чем стекловидные (1,1-1,8 кг/дм3). Наибольшее применение нашли плавленые флюсы.

В зависимости от назначения и преимущественного применения различают флюсы для электродуговой и для электрошлаковой сварки, а также для механизированной сварки и наплавки углеродистых сталей, легированных сталей, цветных металлов и сплавов. Такое разделение в известной степени условно, поскольку флюсы, преимущественно применяющиеся для сварки и наплавки металлов или сплавов одной группы, могут быть с успехом использованы для сварки и наплавки металлов другой группы. Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или одних марок легированных сталей, могут оказаться непригодными для сварки других цветных металлов или других марок легированных сталей.

Общие требования к флюсу

Флюсы для механизированной сварки должны обеспечивать устойчивое протекание процесса сварки, отсутствие кристаллизационных трещин и пор в металле шва, требуемые механические свойства металла шва и сварного соединения в целом, хорошее формирование шва, легкую отделимость шлаковой корки, минимальное выделение токсичных газов при сварке, а также иметь низкую стоимость и возможность массового промышленного изготовления.

В соответствии с EN 760 сварочные флюсы классифицируют по химическому составу как показано в таблице ниже.

Классификация (типы) флюсов по химическому составу

| Символ | Основные компоненты | Тип флюса | Индекс основности |

| MS | MnO + SiO2 > 60%; CaO 15%; ZrO2 | Марганец-силикатный | 0,8 |

| CS | CaO + MgO + SiO2 > 60%; CaO > 15% | Кальций-силикатный | 0,7-1,2 |

| AR | Al2O3 + TiO2 > 45% | Алюминатно-рутиловый | 0,7-1,4 |

| AB | Al2O3 + CaO + MgO + CaF2 > 55%; Al2O3 > 20%; CaF2 (общее содержание фтора) 20% | Алюминатно-основной | 1,0-2,0 |

| FB | CaO + MgO + MnO + CaF2 > 50%; SiO 2 20%; CaF2 (общее содержание фтора) > 15% | Флюоритно-основной | > 2,0 |

| W | Флюсы, состав которых не попадает ни под один из указанных типов | Прочие |

Сочетания флюс-проволока при сварке под флюсом

Если сварочно-технологические характеристики процесса сварки под флюсом определяются в основном свойствами флюса, то механические свойства металла швов и сварных соединений зависят от сочетаний «флюс-проволока».

Получение качественных швов на углеродистых и некоторых низколегированных конструкционных сталях обеспечивается путем использования следующих сочетаний флюсов и сварочных проволок: плавленый высококремнистый марганцевый флюс и низкоуглеродистая или марганцовистая сварочная проволока, плавленый высококремнистый безмарганцевый флюс и марганцовистая сварочная проволока, керамический флюс и низкоуглеродистая или марганцовистая проволока.

При использовании плавленого высококремнистого марганцевого флюса и низкоуглеродистой или марганцовистой сварочной проволоки либо плавленого высококремнистого безмарганцевого флюса и марганцовистой сварочной проволоки последняя должна быть из кипящей или полуспокойной стали. Успокоение металла сварочной ванны и предупреждение пористости при сварке кипящей стали осуществляется в результате введения некоторого количества кремния из флюса в зону сварки. Легирование металла шва марганцем с целью повышения его стойкости против образования кристаллизационных трещин производится через флюс (первое и третье сочетания) или через проволоку (второе и третье сочетания).

Сварочные свойства высококремнистых марганцевых флюсов несколько лучше, чем свойства высококремнистых безмарганцевых. Положительной характеристикой высококремнистых марганцевых флюсов является высокая стойкость сварных швов против образования кристаллизационных трещин. Это обусловливается малым переходом серы из флюсов данного типа в металл шва и сравнительно сильным выгоранием углерода из металла сварочной ванны. Кроме того, на качество шва положительно влияет более низкое по сравнению с марганцовистой проволокой содержание углерода в низкоуглеродистой проволоке, используемой в сочетании с высококремнистыми марганцевыми флюсами. При сварке под ними пористость сварных швов меньше, чем при сварке под высококремнистыми безмарганцевыми флюсами.

Если прочность и химический состав металла шва определяются химическими составами сварочной проволоки и основного металла, то его ударная вязкость в значительной степени зависит от флюса. Высокая ударная вязкость металла шва обеспечивается при его мелкокристаллической структуре, низком содержании неизбежных вредных примесей и неметаллических включений. Для выполнения этих требований во флюсе обычно снижают содержание SiO2. Поэтому при сварке низколегированных сталей преимущественно применяются низкокремнистые флюсы. Дополнительным требованием является возможно более низкое содержание водорода в металле шва. Измельчению структуры металла шва способствует также уменьшение погонной энергии сварки. Однако при этом уменьшается эффективность процесса сварки вследствие увеличения количества проходов.

В процессе сварки современных низколегированных сталей повышенной прочности допускается лишь ограниченный подвод тепла для исключения повреждения структуры основного металла в околошовной зоне. Это требование обеспечивается путем наложения многослойных швов при сварке металла средней и большой толщины. В связи с этим флюсы, предназначенные для сварки таких сталей, должны обеспечивать легкую отделимость шлаковой корки, высокие качество формирования шва и его механические свойства. В результате повышения механических свойств металла шва путем применения соответствующего сочетания флюса и проволоки исключается необходимость наложения неэкономичных тонких швов при многопроходной сварке толстого металла.

Реакции шлак-металл и газ-металл, восстановление и выгорание элементов

Во время сварки плавлением происходит взаимодействие между жидкими шлаком и металлом. Длительность этого взаимодействия обычно очень невелика. При электродуговой сварке она колеблется от 10 с до 1 мин. Взаимодействие прекращается после затвердевания металла и шлака. Несмотря на кратковременность, реакции взаимодействия между шлаком и металлом при электродуговой сварке могут проходить очень энергично, что обусловливается высокой температурой нагревания металла и шлака, большими поверхностями их контактирования и сравнительно большим относительным количеством шлака.

Взаимодействие между шлаком и металлом описывается реакциями вытеснения из шлака в металл одного элемента другим или распределения между шлаком и металлом. Реакции вытеснения преимущественно ведут к обогащению или обеднению металла шва легирующими элементами, реакции распределения — к образованию в металле шва неметаллических включений.

В процессе реакций вытеснения на поверхностях контактирования жидких металла и шлака взаимодействуют атомы металла и молекулы окислов шлака. Весьма существенную роль при этом играют реакции восстановления кремния и марганца:

(МnО) + [Fe] = (FeO) + [Mn]; (SiO2) + 2 [Fe] = 2 (FeO) + [Si].

Символы в круглых скобках обозначают элементы и соединения, находящиеся в шлаке, в квадратных — в металле. При высоких температурах реакции преимущественно идут слева направо (восстановление марганца и кремния из шлака в металл), при снижении температуры — справа налево (окисление марганца и кремния и переход их из металла в шлак). Направление реакций зависит также от концентрации реагирующих веществ. Если в металле сварочной ванны содержится мало марганца и кремния, а в шлаке много МпО и SiO2 и мало FeO, марганец и кремний при высоких температурах (вблизи дуги) восстанавливаются из шлака в металл. Если в металле сварочной ванны много марганца и кремния, а в шлаке нет МпО и SiO2, или много FeO, марганец и кремний окисляются даже в зоне высоких температур сварочной ванны.

Реакции взаимодействия между шлаком и металлом сварочной ванны проходят в условиях быстрого изменения температуры и постоянного обновления состава реагирующих фаз. В связи с этим изменяются как интенсивность прохождения этих реакций, так и их направление. Однако, хотя взаимодействие шлака и металла при сварке не достигает состояния равновесия, оно всегда направлено в сторону его установления.

Интенсивность взаимодействия шлака и металла зависит от режима сварки, причем, наиболее сильно на нее влияют сила тока и напряжение дуги; плотность тока и скорость сварки оказывают малое влияние. Уменьшение силы тока и увеличение напряжения дуги усиливают взаимодействие шлака и металла, увеличивают интенсивность восстановления или окисления кремния и марганца при сварке, усиливают переход серы и фосфора из шлака в металл или из металла в шлак. При автоматической сварке под флюсом заданный режим поддерживается постоянным, в единицу времени плавятся определенные количества электродного и основного металлов, одинаково проходят процессы взаимодействия металлической, шлаковой и газовой фаз при высоких температурах. Благодаря постоянству режима автоматической сварки получается шов стабильного химического состава. Если известны химический состав основного металла и сварочной или присадочной проволоки, а также характер изменения химического состава металла сварочной ванны в результате взаимодействия со шлаковой или газовой фазой, то можно заранее приблизительно рассчитать химический состав шва, который получится при сварке на выбранном режиме.

Классификация флюсов

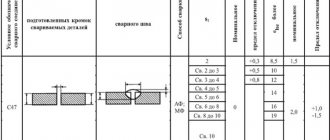

Самым грамотным подходом в изучении видов флюсов и тонкостей их применений будет знакомство с ГОСТом 8713 79 о сварке под флюсом. Этому стандарту почти сорок лет, он прошел испытания временем и до сих пор прекрасно работает: в нем есть все, что нужно профессиональному сварщику знать об этой технологии.

Рекомендуем этот ГОСТ самым настоятельным образом. А пока разбираемся с классификацией.

Разновидностей гранулированных смесей множество, они различаются по следующим критериям:

По размерам гранул и внешнему виду

Флюсы делятся по размеру гранул на следующие категории:

- зернистые и кристаллические;

- порошковидные;

- в виде пасты;

- газообразные.

Порошкообразные флюсовые смеси лучше всего подходят для наплавки или электросварки, в то время как для пайки или газовой сварки оптимальным вариантом являются пастообразные или газообразные смеси.

Строение зерен или гранул может быть:

- стекловидным;

- премзовидным;

- цементированным.

По химическому составу

Компоненты и типы флюсов.

Химический состав прежде всего определяет инертность смесей при воздействии высоких температур. Кроме того, есть смеси, которые дают эффект активной диффузии отдельных элементов в металл формирующегося сварочного шва.

При всем разнообразии химического состава и механических свойств флюсовых смесей есть два элемента, которые присутствуют во флюсах всегда и в обязательном порядке: это кремнезем и марганец. В дополнение к ним идут разного рода добавки в виде металлов или ферросплавов для легирования.

При условии постоянного присутствия в составе кремнезема и марганца, доля и разнообразие других добавок могут сильно варьировать. В зависимости от них флюсы подразделяются на три группы:

Оксидные флюсовые смеси

Они применяются в сварке фтористых и низколегированных стальных сплавов. Они содержат в своем составе оксиды металлов и довольно высокую долю соединений фтора – вплоть до 10%. В зависимости от количества кремния оксидные флюсы бывают бескремнистыми, если доля кремнезема в них меньше 5%; низкокремнистыми с долей кремния в пределах 6 – 35% и высококремнистыми с содержанием кремнезема свыше 35%.

Точно так же оксидные флюсы делятся, исходя из содержания в них марганца: безмарганцевые с долей марганца меньше 1%; низкомарганцевые с долей в смеси в пределах 10%; средне- высокомарганцевые при процентном содержании элемента от 10% до 30%.

Смешанные флюсы

В составе этих смесей намного меньше оксидов, но зато больше различных солей. Доля кремнезема довольно низкая: 15 – 30%, марганец содержится в пределах 9%, но уровень соединений фтора повышен: содержание CaF2, к примеру, увеличено до 12 – 30%. Смешанные флюсы используются в работах с легированными сталями.

Солевые флюсовые смеси

В них нет оксидов вообще. Напротив, содержание солевых соединений хлора и фтора с кальцием, натрием и барием обусловливает свойства и функции этих смесей. Прежде всего они предназначены для сварки химически активных металлов. Также их используют для переплавки.

Подходят для работ со всеми видами стальных сплавов: углеродистыми и легированными. Цветные металлы тоже входят в линейку допустимых элементов солевых флюсов.

Режимы автоматической сварки под флюсом.

Есть еще одна важнейшая химическая характеристика флюсов – это его химическая активность. Она складывается из итоговых окислительных способностей элементов. По данному критерию защитные смеси подразделяются на несколько типов: от высокоактивных с показателем Аф свыше 0,6 до пассивных с показателем активности Аф ниже 0,1.

По способу действия флюсовой смеси

Различаются флюсы так же, как и электроды: есть плавящиеся и неплавящиеся виды. Плавящиеся флюсы отлично работают, когда металлическая поверхность нуждается в дополнительных элементах для улучшения, к примеру, внешнего вида или повышения устойчивости к коррозии металла.

Неплавящиеся флюсы используются, когда главной задачей является повышение механических свойств шва. Чаще всего такого рода сварка под слоем флюса встречается при соединении цветных металлов, высокоуглеродистых сталей и алюминия – все эти перечисленные металлы отличаются капризностью и сложностью сварки.

По назначению

Встречаются, к примеру, флюсы для сварки, специально легированные для улучшения химического состава и качества сварочного шва. Но популярнее всего универсальные гранулированные смеси, которые можно использовать в работах со всеми видами металлов – от высоколегированных стальных сплавов до алюминия и олова в чистом виде.

Флюсы для низкоуглеродистых сталей

Здесь применяются только оксидные варианты. Они встречаются с двумя разными комбинациями системы «проволока – флюс». Первая комбинация – это флюсовые смеси с высокими долями кремния и марганца вместе с проволокой из низкоуглеродистой стали без каких-либо легирующих добавок.

В результате сварочный шов легируется марганцем из флюса. Эта комбинация применяется в основном в российских гранулированных смесях.

Вторая комбинация – флюс для сварки стали с малой долей марганца или вообще без него и высокой долей кремния в сочетании с проволокой, выполненной из низкоуглеродистой стали, легированной марганцем. Сварочный шов легируется марганцем из проволоки.

В данном случае проволока для сварки с флюсом становится источником легирования. Данная комбинация чаще применяется в зарубежных сварочных технологиях.

Флюсы для низколегированных сталей

Схема сварки под флюсом.

Для работ с низколегированными сплавами нужны флюсы с низкой химической активностью, ниже, чем для низкоуглеродистых сплавов. Это свойство обуславливает повышение пластичности сварочного шва. Но вместе с тем повышается образование пор в шве, и его формирование проходит хуже.

Флюсы для высоколегированных сталей

Высоколегированные сплавы означают то, что в сталь добавлено значительное количество самых разных добавок для придания дополнительных свойств этим сплавам. Логичным будет использовать в таких случаях флюсовые гранулированные смеси с минимальной химической активностью, которые содержат малые доли кремния.

Что же касается марганца, то он практически отсутствует во флюсах такого рода.

Флюсы для активных металлов

Пример активного металла – титан, который относится к весьма капризным металлам для сварки. Для них созданы специальные смеси, состоящие полностью из солей – так называемые солевые флюсы. В них нет оксидов для сохранения пластичности швов, потому что примесь кислорода ее всегда снижает.

Основными компонентами солевых смесей являются фторидные и хлоридные соли елочных и щелочноземельных металлов.

Обращение с флюсами для сварки и их хранение

Во избежание появления пор в швах влажность сварочных флюсов не должна превышать установленных норм. Влажность флюса АН-60 не должна превышать 0,05%; для остальных марок плавленных флюсов, выпускаемых по ГОСТ 9087-81 не более 0,10%.

Флюсы повышенной влажности просушивают в печах при 100-110°С (стекловидные флюсы) и 290-310°С (пемзовидные флюсы). Фторидные флюсы прокаливают при 500-900°С.

При повторном использовании флюсов размеры их частиц уменьшаются. Поэтому следует периодически просеивать флюс через сито и произоводить сварку под флюсом на меньших сварочных токах.

Электроды и сварочная проволока с флюсом

Такая технология изготовления электродов существенно облегчила работу сварщиков. Слой флюса, который наносится на сварочную проволоку или на электроды, выполняет такие же задачи, что и флюс, нанесенный на поверхности деталей.

Но сварщик в процессе работы полностью контролирует сварной шов.

При нагреве электрода флюс плавится, стекает с его поверхности и покрывает кромки деталей. Его защитные функции остаются прежними. Еще одной особенностью электродов с флюсом является выделение расплавленным флюсом углекислого газа. Известно, что углекислый газ горение не поддерживает. Следовательно, можно без опаски перегрева деталей увеличивать сварочный ток.