Покрытие электрода – один из ключевых факторов, на основании которого заказчик делает выбор конкретного сварочного расходника для тех или иных целей. Приоритетнее выбора обмазки только материал и диаметр его стержня. От того, какой конкретно химический состав покрывает стержень, во многом будет зависеть итоговое качество шва, прочность и долговечность соединения.

Наиболее распространенными видами покрытия электродов являются:

- Основное;

- Целлюлозное;

- Рутиловое;

- Кислотное;

- Смешанные типы;

- Другие типы обмазки (изделия маркируются индексом «П»).

Покрытия формируют ряд свойств конечных изделий. И каждый тип обладает своими сильными и слабыми сторонами. Но рутиловые электроды для сварки занимают особое положение в предпочтениях сварщиков вне зависимости от их опыта. Чем это обусловлено?

Чем отличается рутиловый электрод от основного

В отечественной промышленности электроды с рутиловым покрытием появились сравнительно недавно – они были разработаны в СССР в конце 60-х годов, а уже в 70-е получили повсеместное распространение. Материал стал альтернативой присадкам с основным покрытием. Последние при сварке выделяют в воздух токсичные фтористые соединения, небезопасные для здоровья сварщика, поэтому варить ими можно только на открытом воздухе либо в хорошо проветриваемом помещении.

Все потому, что в обмазке таких стержней содержится фтористый калий, и в процессе работы токсичный фтор выделяется в атмосферу. В противоположность ему рутил – материал природный и химически нейтральный. Благодаря ему содержание вредных летучих соединений, выбрасываемых в воздух при ручной дуговой сварке, практически сведено к нулю.

Это открывает новые возможности для выполнения сварочных работ: конструкции можно варить не только на открытом воздухе, но и в закрытых помещениях, не опасаясь за здоровье и состояние экологии. При этом сам рутил хорошо проводит ток – дуга моментально разжигается и устойчиво горит, обеспечивая получение шва высокого качества.

Состав и особенности покрытия

Рутил – это диоксид титана, широко присутствующего в природе минерала. В обмазке используется его концентрат, доля которого составляет около 50%. Помимо TiO2, в состав покрытия входят:

- полевой шпат (до 25%) – силикатный минерал, наряду с рутилом дополнительно стабилизирует горение дуги и образует шлаковую корку для защиты сварочной ванны;

- ферромарганец (15%) – служит в качестве раскислителя стали и легирующего элемента в металле сварного шва;

- магнезит (10%) – обеспечивает для сварочной ванны защитную газовую среду;

- другие элементы (до 3–5%) – как правило, легирующие.

Доля компонентов может варьироваться в зависимости от марки электрода. Для повышения производительности работ в обмазку может добавляться железный порошок (в маркировке – РЖ). Часто для повышения эффективности сварки рутил используется в комбинации с целлюлозным или основным покрытием.

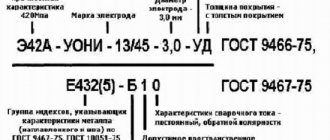

Маркировка

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться. Однако большинство рутиловых электродов маркируются практически одинаково. Рассмотрим подробнее на примере маркировки электродов МР-3.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

[ads-pc-2][ads-mob-2]

Преимущества рутиловых электродов

Мы уже сказали об одном из ключевых плюсов такой обмазки – экологичность. При сварке в воздух выделяется минимум токсичных и опасных для сварщика соединений. Это позволяет варить детали в закрытых или плохо проветриваемых помещениях. Есть и другие преимущества.

- Рутил – отличный полупроводник, поэтому розжиг дуги под воздействием тока осуществляется, как правило, мгновенно.

- Можно осуществлять сварку по влажной поверхности и металлу со следами коррозии (до 30% следов окислов от общей площади зоны сварки). Это еще одно преимущество перед стержнями с основным покрытием.

- Электродуга горит в равной степени стабильно не только при постоянном, но и при переменном токе. Это выгодно отличает рутиловые электроды от присадок с кислой обмазкой.

- При правильной технологии сварки в металле получаемого шва исключено появление межкристаллитных трещин – как холодных, так и горячих.

- Рутиловые электроды для сварки отлично справляются с прихватками и короткими швами, требующими многократный поджиг – дуга отлично разжигается и так же устойчиво горит.

- После сварки шов получается мелкочешуйчатым и ровным, а корка шлака легко отделяется. Если и необходима шлифовка шва, то она, как правило, минимальна.

Изделия отлично справляются не только со стыковыми швами – большинство из них подходит для сварки швов внахлест и угловых соединений.

Недостатки рутиловых электродов

В числе условных минусов электродов с рутиловым покрытием (впрочем, как и с любым другим) – некоторая ограниченность в использовании. Их применяют в основном для работы с низкоуглеродистыми и низколегированными сталями. Исключено использование для сварки конструкций из сталей с высоким содержанием углерода.

Перед работой необходимо тщательно настроить мощностные показатели. При повышенном напряжении и силе тока ухудшается стабильность горения дуги, возникают риски ухудшения качества шва. Следует учитывать, что при сварке в нижнем положении значение силы тока обычно снижается на 20%.

Также перед работами нужно обязательно просушить стержни и выполнить их прокалку – для подавляющей части продукции рекомендуется прокаливание в течение часа при температуре от 140 до 200 °C.

Особенности эксплуатации

Для изготовления качественных швов необходимо знать методику работы с рутениевой проволокой и применять ее на практике.

Настройки сварочного аппарата

Это несложная операция, однако ошибки приводят к перерасходу материала и некачественной сварке металла.

Настройка сварочного аппарата – несложная операция.

Прежде чем выставлять параметры на аппарате, надо выяснить несколько нюансов:

- разновидность свариваемой стали;

- толщину заготовок;

- глубину и ориентированность в пространстве соединительного шва;

- возможности электрической сети.

Выбор режима сварки

Эта операция заключается в установке нужных параметров на аппарате переменного или постоянного тока. В таблице приведены нормы в зависимости от типа создания сварочного шва и диаметра стержня:

| Диаметр, мм | 2 | 2,5 | 3 |

| Сила тока в нижнем положении, А | 50-90 | 60-110 | 80-140 |

| Сила тока в вертикальном положении, А | 50-70 | 60-90 | 80-100 |

| Сила тока в потолочном положении, А | 70-90 | 80-100 | 100-130 |

Рекомендуем к прочтению Какие бывают электроды для сварки

Прокалка расходников

Качество шва и поджигания дуги, залипание электрода и осыпание обмазки зависят от количества влаги в рутиловом слое. Для этого стержни предварительно прокаливают.

Для контроля на производстве ведется специальный журнал с указанием даты, номера операции, типа изделия, температуры, подписи ответственного лица.

Произвести сушку можно в таких приспособлениях:

- в стационарных печах с лотками под электроды и возможностью поддержания постоянной температуры от 60 до 500°C;

- в герметичных термоизоляционных пеналах при работе на открытом воздухе;

- в специальных контейнерах, подключаемых к сварочному аппарату или бытовой электрической сети;

- в шкафах, пригодных не только для нагрева, но и для хранения расходных материалов.

Качество шва зависит от количества влаги в электроде.

В домашних условиях пользуются такими устройствами:

- газовой или электрической духовкой;

- горячим радиатором отопления (необходимо согревать электроды в течение 2-3 дней);

- строительным феном в асбестовой или другой негорючей трубе.

Прокаливать рутиловые электроды допускается не более 3 раз.

Где применяются

Несмотря на некоторые ограничения в использовании, электроды с рутиловым покрытием применяются в широчайшем спектре работ, включая сварку ответственных и особо ответственных конструкций.

- Монтаж и ремонт водопроводных труб. Для выполнения ремонта нет необходимости полностью осушать участок трубопровода – попадание капель воды в зону сварки не грозит стабильности горения дуги.

- Монтаж и ремонт резервуаров.

- Строительство нефтепроводов и газовых магистралей.

- Соединение элементов в коллекторах водоснабжения.

- Прокладка распределительных сетей (генераторов и трансформаторов).

Также они хорошо подходят для ремонтной наплавки. Дают прочный и толстый шов при восстановлении деталей, работающих в условиях интенсивного истирания и высоких абразивных нагрузок.

Электроды с рутиловым покрытием – марки

На рынке представлены десятки отечественных и зарубежным марок электропроводников с данным покрытием. Перечислим наиболее широко используемые в России.

МР-3 – марка популярна как у профессионалов, так и у новичков, поскольку позволяет освоить технику сварки достаточно быстро. Материал подходит для соединения деталей средних и больших толщин. Варить можно как на постоянном, так и на переменном токе, допускается сварка короткими прихватками. Поверхность деталей должна быть чистой, перед сваркой необходима прокалка стержней в течение часа при температуре 150–180 °C.

ОЗС-4 – допускают сварку изделий средней и большой толщины на повышенных режимах. Поверхность может быть влажной или со следами окислов. Рекомендуемая длина дуги – средняя, ток – переменный или постоянный любой полярности.

ОЗС-6 – имеют рутиловое покрытие с железным порошком, благодаря чему обладают повышенной производительностью. Хорошо подходят, когда необходимо проварить стыковые соединения с увеличенными или нерегулярными зазорами.

ОЗС-12 – позволяют получить качественный сварной шов при работе с окисленными поверхностями. Варить можно как на короткой, так и на удлиненной дуге. Рекомендуются для работы с тавровыми соединениями. Также в числе плюсов – возможность сварки на предельно низких токах, в том числе от бытовой сети с использованием стержней небольшого (2–3 мм) диаметра.

АНО-21 – отлично зарекомендовали себя при работе с нахлесточными, угловыми и стыковыми соединениями. Хорошо справляются с корневыми швами деталей большой толщины (до 5 мм). Варить можно в любом пространственном положении, что позволяет выполнять сложные монтажные работы напрямую на объекте. Сварка на переменном и постоянном токе любой полярности, на поверхности допустимы следы ржавчины.

АНВ-29 – в отличие от подавляющего большинства рутиловых электродов позволяют варить высоколегированные стали, в частности, – хроммолибденовые аустенитного класса (нержавейку AISI-304 и т. д.).

Среди зарубежных аналогов широко востребованы такие марки, как ОК 46.00 (ESAB), Omnia 46 (Lincoln Electric), UTP 612 (Böhler Welding) и ряд других.

Сварочные рутиловые электроды выпускает Магнитогорский электродный завод. Продукция МЭЗ давно заслужила высокую оценку как экспертов и профессионалов, так и тех, кто использует этот материал только в быту. Все изделия имеют соответствующие сертификаты и сопровождаются подробными инструкциями по применению.

Характеристики материала

С ними можно познакомиться, рассмотрев таблицу:

Рекомендуем к прочтению Состав покрытия электрода

| Наименование | Единица измерения | Значение |

| Производительность | г/мин | 12-16 |

| Коэффициент наплавки | г/А.ч | 11-15 |

| Расход на 1 кг наплавленного металла | кг | 1,4-1,7 |

Размеры, которые могут иметь электроды:

| Диаметр, мм | Длина, мм |

| 2,0 | 300 |

| 2,5 | 300 |

| 3,2 | 350 |

| 4,0 | 350 |

| 5,0 | 450 |

| 6,0 | 450 |

Характеристики сварочного шва:

| Наименование | Единица измерения | Значение |

| Предельная прочность | МПа | 410-450 |

| Ударная прочность | Дж/см² | 80-147 |

| Относительное удлинение | % | 20-22 |

Производство рутиловых расходных материалов для сварки происходит в соответствии с ГОСТ 9466-75, 9467-75, а также с европейскими и международными стандартами ISO 2560, DIN 1913, AWS 5.1. В продаже есть упаковки массой 1, 2,5, 3 или 5 кг.