Соединительная деталь для промышленных и бытовых трубопроводов выполняется в форме изогнутого под определенным углом трубного отрезка. Она позволяет изменить направление магистрали, не нарушая ее герметичности. Эксплуатационная сфера элементов невероятно широка. Чаще всего их применяют при укладке наземных и подземных газовых, нефтяных, водопроводных сетей.

Арматуру для трубопроводов изготавливают разными способами. По конструктивным особенностям, сфере использования, технологии исполнения различают модели:

- крутоизогнутые;

- гнутые;

- сварные (секционные и секторные);

- штампосварные;

- точеные.

Производство крутоизогнутых отводов

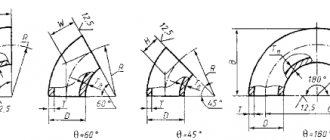

Радиус изгиба фитингов равен 1,5 величины условного прохода (DN). Они могут быть изогнуты под разным углом, наибольшей популярностью пользуются модели, которые повернуты на 45 и 90 градусов.

Выпуск фасонных элементов регламентируют документы ГОСТ 17375-2001, ГОСТ 30753-01, ОСТ 34.10.699.97 и др.

Бесшовные комплектующие производят горячей протяжкой. Сначала мастера выполняют резку патрубков, т.е. осуществляют заготовку труб определенного размера. Заготовки из углеродистых, нержавеющих марок стали помещают в специальную печь, нагревают до пластичного состояния. Затем их протягивают через специальный шаблон – рогообразный сердечник, придавая колену нужный угол изгиба (от 30 до 90 градусов). Далее формы правят на вертикальном гидравлическом прессе, чтобы скорректировать геометрические параметры. Этот процесс называется «калибровкой». Заключительный этап: механическая обработка срезов на торцовочном станке.

Сложная и трудоемкая технология позволяет получить прочные бесшовные фитинги с сечением от 25 до 820 мм. Они рассчитаны на внутреннее давление в сети до 16 МПа.

Методы производства разных стальных отводов

Все отводы из стали делятся на несколько главных разновидностей:

- крутоизогнутые;

- штампосварные;

- сварные секционные;

- гнутые.

Рассмотрим главные способы выполнения указанных выше разновидностей:

Крутоизогнутые. Изделия данного вида регламентируются гос. стандартами 17235–2001 и 17235–83, а еще документацией в техническом плане (ТУ). Производятся подобные детали при помощи протягивания сегмента трубы через форму. Благодаря подобному способу делаются изделия с высокими качественными свойствами. Материалом для подобных моделей служит углеродистая сталь и нержавеющая сталь. Угол изгиба, получаемый методом протяжки через форму, меняется от 30 до 90°. Очень маленький критерий сечения у подобных моделей составляет 18 мм, а самый большой — 426 мм. Максимальное рабочее давление, которое выдерживает такой отвод для трубы, составляет 16 МПа.

Обработка заготовок для будущих отводов может выполняться холодным либо гарячим способом

Гнутые. Изготовление отводов данного типа создается на трубогибочном оборудовании. Заготовка во время гибки может быть в 2-ух состояниях: холодном или горячем. Подобные модели имеют прямой участок и используются в тех случаях, когда по тем или другим причинам нет возможности задействовать крутоизогнутые изделия.

Необходимо обратить свое внимание! Главный минус гнутых отводов состоит в том, что они имеют довольно внушительную массу, усложняющую их монтаж на трубопровод.

Данные изделия могут иметь радиус изгиба от 2 до 90°. Регламентируются данные детали ГОСТом 24950–81 и соответствующими техусловиями. Самая маленькая температура работы для этих соединителей составляет ?50 °C, а самая большая может достигать +510 °C. Гнутые модели можно применять в трубопроводах с самым высоким давлением (до 100 МПа).

Штампосварные. Делаются при помощи применения оборудования для сварочных работ. Материалом для изготовления служат особые листы легированной или нержавейки. Благодаря подобному способу получают изделия больших размеров (до 420 мм). В основном, подобные модели используются в качестве конструктивных компонентов магистральных газо- и нефтепроводов. Регламентирующая документация в данном случае предоставлена техусловиями.

Сварные секционные. Данные изделия изготавливаются с помощью сварки определенных секций труб, сделанных из углеродистой или низколегированной стали. С конструктивной точки зрения, данные изделия считаются менее надёжными, так как не считаются цельной деталью, благодаря этому их применяют в коммуникациях с маленькими критериями давления (до 2 МПа). Самая большая температура работы для подобных изделий не превышает 425 °C. Такие расширители имеют размеры от 108 до 1620 мм. Главная эксплуатационная сфера — тепловые электрические станции.

Расширители из материалов на основе полимера используют при соединении полиэтиленовых труб, полипропилена, ПВХ и других

Изготовление гнутых отводов

Для разработки деталей по ГОСТ 24950-81 используют трубогибочное оборудование, которое придает им радиус загиба от 2 до 90 градусов.

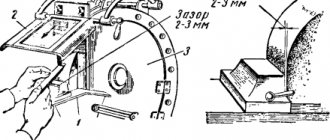

Стальная заготовка в процессе гибки может быть в холодном или горячем состоянии (метод холодной/теплой деформации).

В общих чертах процедура создания выглядит так: трубчатую основу помещают на ложемент. Один ее край защемляют, другой – поддомкрачивают. Чтобы распределить нагрузку на стенки в зоне сгиба равномерно и добиться отсутствия гофры, полость арматуры изнутри заполняют сыпучей смесью. По краям монтируют заглушки. В месте деформации (обычно это средняя часть трубы) шаблон разогревают газовоздушной горелкой или индукционным методом.

Далее трубы предварительно зачищают, подвергают дефектоскопии, правке, балансировке. Мастера размечают длину прямых участков будущих комплектующих и зоны деформации. При деформировании тщательно контролируют следующие параметры: радиус поворота, скорость поступления нагревательного компонента, объем подачи охлаждающего элемента. Далее формы обрезают, кромки разделывают под приварку. Специалисты проверяют толщину стенки в месте изгиба с внутренней и наружной стороны устройства.

Перед поступлением в продажу металлоизделия маркируют, комплектуют полимерными заглушками. На стальную поверхность наносят защитный слой для устойчивости к коррозии.

Данные фитинги монтируют в ситуациях, когда по каким-либо причинам нельзя установить крутоизогнутые колена. К достоинствам металлоизделий с прямым участком относят резистентность к высокому давлению: до 100 МПа. Они выдерживают колебания температуры от -50 до + 510 градусов по Цельсию. Кроме того, гидросопротивление на участке магистрали с гнутыми отводами ниже, чем в зоне установки крутоизогнутых устройств. При этом отсутствуют засоры, скопление механических примесей рабочей среды. Среди недостатков – внушительный вес конструкций, который усложняет их установку в трубопровод.

По сравнению с технологией горячей протяжки этот способ имеет некоторые преимущества:

- увеличенную производительность;

- энергосбережение (экономия до 80%).

Область применения гнутых отводов

Бюджет реализации проекта трубопровода всегда является приоритетной характеристикой. Поэтому разработчики вначале используют недорогие фитинги – секционные, штампосварные и крутоизогнутые. Очередь до дорогих гнутых отводов доходит в следующих случаях:

- высокое давление среды;

- особо агрессивная среда;

- специальные эксплуатационные условия.

Другими словами, отводы гнутые применяют на ответственных участках путепроводов в Москве или при транспортировке среды, разрушающей материалы обычных фитингов. Выбор марок сталей для трубчатых заготовок гнутых отводов гораздо шире.

В советские времена все ЖЭУ/ЖЭК имели ручные трубогибы для изготовления отводов по месту из-за дефицита этих фитингов. В настоящее время самостоятельное их изготовление по месту запрещено строительными нормами категорически. Поскольку в этих организациях отсутствуют поставки высококачественного сырья и оборудование для дефектоскопии. Все магистрали ХВС/ГВС и систем водоотведения собираются только из заводских изделий.

Изготовление сварных отводов

В качестве заготовок используют листы углеродистой, низколегированной стали. Сварную продукцию также создают из нержавеющих сплавов.

Для выпуска деталей применяют сварочное оборудование. Секционные металлоизделия представляют собой конструкции, созданные из отдельных трубных секций, сваренных между собой. Они имеют уязвимые места (швы), поэтому адаптированы к невысокому давлению: до 2 МПа. Обычно колена размером (с сечением) от 108 до 1620 мм выбирают при сооружении тепловых электростанций.

Штампосварная арматура, которая тоже изготавливается из листов стали посредством сварки, востребована при прокладке масштабных магистральных нефте- и газопроводов. Технология позволяет получить комплектующие большого диаметра с толстыми стенками при минимальном процессе брака. Размер сечения может составлять до 1420 мм.

Несмотря на то, что существует несколько ОСТ плюс стандартные ТУ (например, ОСТ 34-10-752-97) нередко сварные фитинги производят под конкретный инженерный проект. При этом обязательно проверяют сварочные швы на прочность, герметичность.

Виды стальных отводов

Штампосварные

Их получают путем сварки заготовок из штампованных листов стали требуемой толщины. Данная технология позволяет изготавливать изделия, обладающие повышенными прочностными характеристиками, с достаточно большой толщиной стенки и диаметром до 1420 мм. Получаемые этим способом отводы предназначены для эксплуатации в трубопроводных магистралях нефте- и газодобывающих производств. Основными материалами, используемыми для изготовления отводов штамповкой, являются нержавеющая, конструкционная и легированная стали. Технические характеристики данных отводов должны соответствовать ведомственным техническим условиям (например, ТУ 1469-001-01293553-2016).

Сварные секционные

Получают методом сварки отдельных секторов (секций) труб. Такой вид отводов является менее дорогим, но он уступает по надежности. Используются секционные изделия, в основном, в магистральных трубопроводах, работающих при достаточно высоких значениях давления рабочей среды (предельно 10 МПа) и температуре (до 450°С), например, в трубопроводах тепловых электростанций. Диаметр готового изделия может составлять от 325 до 1620 мм. Секционные отводы изготавливаются из низколегированной и углеродистой марок стали.

Гнутые

Изготавливают путем изгиба металлической трубы, как в горячем, так и в холодном состоянии на специализированных трубогибочных станках. Такие отводы представляют собой прямой участок трубы с концом, изогнутым под нужным углом. Прямой участок по массе может значительно утяжелять всю конструкцию, что отрицательно сказывается на общей стоимости, необходимости использования специальных укреплений и т.д.

Гнутые изделия получают с радиусом изгиба от 20 Ду (Ду – условный диаметр трубы), угол изгиба может варьироваться от 2º до 90º. Основным документом, в соответствии с которым изготавливают данный вид отводов, является ГОСТ 24950-81. Подходящие условия эксплуатации: давлением рабочей среды в трубопроводе может достигать 100 МПа, температура находится в диапазоне от минус 50 до плюс 510ºС.

Крутоизогнутые

Гнутые отводы часто используют в том случае, когда нет возможности монтировки крутоизогнутых отводов. Отличие последнего вида состоит в большем радиусе изгиба трубы. По техническим характеристикам этот вид отводов должен соответствовать ГОСТ 17235-83 и ГОСТ 17235-2001. Изготовление крутоизогнутых отводов осуществляют способом протяжки прямой трубы через специальный шаблон с заданным углом изгиба (30º, 45º, 60º и 90º). Данная технология позволяет изготовить изделия высокого качества. Материалы, из которых изготавливают именно эти отводы – это марки стали: углеродистая (ст. 20) и нержавеющая (ст. 10Х18Н10Т). Отметим, что в случае необходимости возможно изготовить отвод данного вида с нестандартным углом изгиба по индивидуальному чертежу или заказу.

Производство пластиковых колен

Соединительные детали из полимерных материалов проигрывает по прочности стальным аналогам, но имеет свои преимущества. Среди них: небольшой вес, простота монтажа (при установке не требуется сварочное оборудование) и изготовления, устойчивость к коррозии.

Такие конструкции выпускают на основе поливинилхлорида (ПВХ) или полиэтилена низкого давления (ПНД). Сырье продавливают через формующий инструмент (экструдер), чтобы получить устройство нужной формы. Потом основы калибруют, охлаждают, обрезают.

Полиэтиленовые соединительные детали обычно используют при укладке внутренних канализационных систем. Диаметр изделий, которые применяют для подачи воды в жилых домах, строгими стандартами не регламентирован. Обычно этот показатель составляет 20-25 мм. Стандартный диаметр пластикового отвода канализации составляет 110 мм.

Разновидности отводов

С конструктивной точки зрения, отвод собой представляет сгон, который сделан под определённым углом. Выбор данных изделий выполняется в зависимости от эксплуатационных задач. Они классифицируются по ряду признаков:

- материал изготовления;

- вариант изготовления;

- размер;

- угол изгиба.

Все расширители могут делаться как из металла, так и из пластмассы. Рассмотрим ключевые материалы, из которых производятся данные изделия:

- сталь (нержавеющая, легированная и углеродистая);

- полимерный этилен малого давления (ПНД);

- поливинилхлорид (ПВХ).

Необходимо обратить свое внимание! Каждый отвод без исключения имеет собственную марку, которая присваивается ему в согласии с гос. стандартами (ГОСТ). Марка устройства дает возможность при желании выяснить все данные о нём.

Если критерий сечения коммуникации составляет меньше 50 мм, то тогда для организации ответвления применяют стальные фитинги. Все отводы из стали делятся на две группы:

Для изготовления отводов применяются металлы и сплавы — стали (также нержавеющие), чугун, медь и другие

Наличие шва у моделей из стали устанавливается вариантом производства. Стальные фитинги производятся на специальном трубогибочном оборудовании, а пластиковые, в основном, при помощи применения экструзионного метода.