Червячные передачи используются в самых различных промышленных сферах деятельности. Служат червячные колеса и червяки для повышения крутящего момента, но с помощью изменения угла наклона можно и уменьшить скорость. Особым важным моментом при изготовлении червячных передач является точность, так как при неточном исполнении деталей большая вероятность заклинивание узла. Существуют специальные требования и нормы при изготовлении деталей для червячной передачи это требования по точности бокового зазора и виду сопряжения.

Отсюда следует, чтобы зубчато-винтовые передачи производились на новейшем, высокоточном станочном оборудовании. Наша компания МеталлСервис готова выполнить все требования заказчика, мы имеем колоссальный опыт в сфере металлообработки и производству различных деталей из металла. Для соблюдения всех допусков в изготовлении у нас в штате работают высококвалифицированные и профессионально обученные сотрудники, в совокупности с опытом и станками производят детали высокого качества. Вся продукция нашей компании соответствует жестким технологическим нормам и гарантирует долгосрочную, надежную работу вашего оборудования.

Червяные пары: червячные колеса и червяки

Червячная пара передает вращение по перекрещивающимся (но не пересекающимся, в отличие от конических шестерен) осям.

Червячная пара состоит из червячного колеса и червяка. Червячное колесо изготавливают из антифрикционного материала (чугун, бронза). Часто средняя часть червячного колеса делается из стали, а на нее одевается венец из бронзы (иногда чугуна). Червяк представляет из себя винт с особой «резьбой». Червяки изготавливают не только однозаходными, но и многозаходными (как, например, на рисунках выше).

Изготовление червячных колес и изготовление червяков весьма востребованная операция из-за широкого распространения червячных редукторов, что обусловлено целым рядом достоинств червячных пар:

- большие передаточные отношения в одной паре и, как следствие, компактность редукторов;

- часто, удобство компоновки вследствие перекрещивания осей валов;

- плавность и бесшумность работы;

- при небольшом угле подъема червяка обладают эффектом самоторможения, являясь необратимыми (нельзя вращать червяк, прикладывая усилие к червячному колесу).

Недостатки червячных пар:

- повышенные потери на трение и, как следствие:высокие требования к качеству сборки; невысокий КПД;

- тепловыделение;

- высокий износ;

Нарезание червяков и червячных колес

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

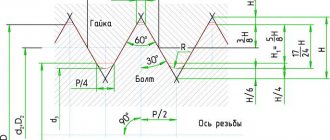

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 106, а). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 106, б). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 106, в). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 106, а).

На рис. 106, б показан способ нарезания витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 106, в) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (рис. 107). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков является нарезание червяка долбяком (рис. 108). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (рис. 109).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v ≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс)..

Обработка червячных колес осуществляется на зубофрезерных станках червячными фрезами тремя методами:

- 1) методом радиальной подачи;

- 2) методом тангенциальной подачи;

- 3) комбинированным методом.

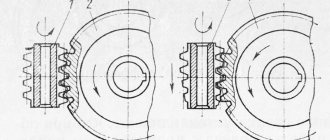

При методе радиальной подачи заготовка 1 (рис. 110, а), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 110, б) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 111 показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 112); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Изготовление червячных пар у нас

Мы занимаемся изготовлением червяков и червячных колес на заказ в Санкт-Петербурге вот уже скоро четверть века. И у нас, конечно, Вы можете произвести не только изготовление червячных колес и червяков, но и изготовление зубчатых колес иных типов:

- цилиндрических прямозубых шестерен;

- цилиндрических косозубых зубчатых колес;

- цилиндрических шестерен с внутренним венцом;

- прямозубых конических колес;

- шестерен с круговым зубом;

- зубчатых реек,

а так же звездочек и шлицевых соединений, изготавливаемых по чертежам Заказчика или образцам.

Ознакомиться с нашими возможностями по изготовлению зубчатых колес, звездочек и нарезке шлицов Вы сможете здесь.

О других наших возможностях в области услуг металлообработки на заказ узнайте на главной странице нашего сайта.

Технологический процесс производства

Изготовлениечервяков и червячных колесосуществляется, как правило, двумя основными способами:

- На токарно-винторезном станкенарезание резцом. Этот метод характеризуется достаточно высокой точностью, но к его недостаткам относится малопроизводительность.

- Нарезание фрезой на фрезерном станке. Этот способ более производителен.

Фрезерование червяков является одной из самых сложных зубофрезерных операций, но применение современного оборудования с программным обеспечением позволяет достигать высочайшей точности изготовления изделий любого профиля.

После нанесения резьбы, червяки некоторых видов упрочняют термической обработкой, шлифуют и, при необходимости, полируют. Эти операции необходимы для улучшения работы червячной передачи, которая зависит от твердости и шероховатости поверхности червяка.

Изготовление червячных колес может осуществляться несколькими способами, но более качественный и производительный – с применением червячных фрез.

Процесс изготовления детали червякзависит от многих факторов: конструкции детали, выбора техпроцесса, станков и приспособлений, заготовки, режима ее обработки и инструмента. Учтя все эти нюансы можно получить высококачественную деталь с заданными физико-химическими свойствами по оптимальной цене.

Изготовление цилиндрических червячных передач

В цилиндрических червячных передачах наибольшим распространением пользуются следующие виды червяков (ГОСТ 18498 — 73): архимедовы (ZA), эвольвентные (ZI),

конволютные с прямолинейными профилями витка (ZN1), конволютные с прямолинейными профилями впадин (ZN2), конволютные с прямолинейным нормальным профилем витка (ZN3) и образованные конусом (ZK1) и (ZK2).

В последние годы находят применение передачи с червяками, витки которых в нормальном сечении имеют профили в форме дуги окружности — цилиндрические червяки, образованные тором (ZT1).

Геометрия каждого из этих видов червяков связана со своими технологическими методами.

Нарезание витков цилиндрических червяков в зависимости от масштаба производства и твердости может производиться различными способами. В единичном и мелкосерийном производстве червяки, не подвергаемые термической обработке или термически обработанные до твердости НRСэ 38, нарезают профильными резцами, дисковыми или пальцевыми фрезами, а при серийном и массовом производстве — вихревым способом или пластическим деформированием. Для червяков, закаленных до твердости НRСэ 51 и более, финишной операцией обработки рабочих поверхностей витков является шлифование.

Главной технологической особенностью геометрии цилиндрических червячных передач, отличающей их от передач других видов, является то, что производящие поверхности (производящий червяк) инструмента при нарезании зубьев червячного колеса методом обката должны совпадать или определенным образом незначительно отличаться от рабочих поверхностей самого червяка. В качестве такого инструмента обычно применяются червячные фрезы, представляющие собой цилиндрический червяк, витки которого пересекаются винтовыми канавками для образования режущих граней, а боковые поверхности и поверхности вершин имеют затылки для образования задних углов резания. Режущие кромки фрезы должны при этом лежать на воображаемой поверхности червяка требуемого вида.

Сами же по себе червяки и червячные колеса до образования элементов зацепления являются телами вращения и при их изготовлении используются обычные методы обработки.

Обработка витков цилиндрических червяков

Нарезание цилиндрических червяков профильными резцами

На токарных станках

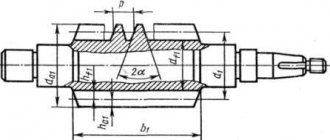

Архимедов червяк ZА имеет прямолинейный профиль витка в осевом сечении АА (рис. 3.4) и криволинейный профиль в нормальном сечении. Торцовое сечение витка — архимедова спираль. Эвольвентный червяк Z1 имеет прямолинейный профиль витка в сечении плоскостью, касательной к основному цилиндру, и криволинейный профиль в нормальном сечении; торцовое сечение — эвольвента. Виток конволютного червяка ZN1 имеет прямолинейный профиль в сечении ВВ,

перпендикулярном витку, виток червяка ZN2 — в сечении ББ

,

перпендикулярном впадине, а виток червяка ZN3 — в сечениях ГГ

,

перпендикулярных линиям витка. Все конволютные червяки имеют в осевом сечении АА криволинейный профиль витка, а в торцовом сечении — удлиненную или укороченную эвольвенту.

Рис. 3.4. Сечения цилиндрических червяков: АА — осевое, ББ – сечение, нормальное впадине; ВВ — сечение, нормальное витку; ГГ —

сечение, нормальное линиям витка

Наиболее технологичны червяки ZА, обработка которых на токарном станке практически ничем не отличается от обработки винтов с трапецеидальной резьбой. Резец устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка. Установка двустороннего резца с прямолинейным профилем показана на рис. 3.5. Этот способ нарезания витка может быть рекомендован только для червяков с малым углом подъема линии витка вследствие различия условий резания по левой и правой сторонам. Для чистового нарезания червяков ZА с углом подъема линии витка до 10° рекомендуется раздельная обработка левой и правой сторон витка односторонними резцами.

Установка односторонних резцов показана на рис. 3.6. При нарезании витков червяка односторонним резцом возможна поочередная обработка обеих сторон впадины одним резцом путем разворота червяка.

| Рис. 3.5. Схема установки двустороннего резца при нарезании червяка ZА | Рис. 3.6. Схема установки односторонних резцов при нарезании червяка ZА |

Схема установки резца при нарезании червяков типа ZN1 и ZN2 показана на рис. 3.7, 3.8.

Конволютные червяки (ZN1 и ZN2) начисто нарезаются одним или двумя резцами с прямолинейными режущими кромками, располагаемыми для червяка ZN1 (рис. 3.7) в нормальном сечении витка и для червяка ZN2 (рис. 3.8) в нормальном сечении впадины. Углы профиля витка anT и в нормальном сечении впадины anS согласно ГОСТ 19036 – 73 принимаются одинаковыми, равными 20°.

Установка резца для нарезания витка червяка ZN3 с прямолинейным профилем в сечении, нормальном профилю, та же, что для нарезания витков червяка ZN2.

| Рис. 3.7. Схема установки резцов для нарезания витка червяка ZN1 (с прямолиней-ным профилем в нормаль-ном по витку сечении) | Рис. 3.8. Схема установки двустороннего резца для нарезания витка червяка ZN2 (с прямолинейным профилем в нормальном по впадине сечении) |

При нарезании эвольвентного червяка ZI резцы, имеющие прямолинейный профиль, устанавливаются так, чтобы горизонтальная плоскость, проходящая через режущую кромку, была касательной к основному цилиндру. Установка резцов при нарезании эвольвентных червяков показана на рис. 3.9, 3.10.

| Рис. 3.9. Схема установки резцов для нарезания правого червяка ZI | Рис. 3.10. Схема установки резцов для нарезания левого червякаZI |

Нарезание цилиндрических червяков методом фрезерования

Фрезерование производится на резьбофрезерных, зубофрезерных или специальных станках для фрезерования червяков. В качестве инструмента применяются дисковые или пальцевые фрезы. Фрезерование является более производительной операцией, чем нарезание резцами.

Дисковые фрезы для предварительного нарезания червяков всех типов выполняются с трапецеидальным профилем. Для чистового фрезерования или под шлифование витков каждому типоразмеру червяка должна соответствовать специальная фреза с криволинейными режущими кромками.

Нарезание червяков дисковыми фрезами в основном применяют для чернового фрезерования витков червяка, червяков не точнее 9-й степени точности.

В случае использования дисковые фрезы с прямолинейными режущими кромками и расположением оси фрезы под углом g (рис. 3.11) оси червяка, начисто могут фрезероваться только червяки типа ZK1, у которых образующие винтовых поверхностей не являются прямыми линиями.

| Рис. 3.11. Схема установки дисковой фрезы при нарезании цилиндричес-ких червяков |

Для облегчения производства червяков ZI и ZN допускается использовать фрезы, имеющие прямолинейный профиль при условии, что получаемая погрешность профиля червяка будет меньше допуска, оставляемого на чистовую обработку.

Методом фрезерования обрабатываются предварительно витки червяков с вогнутыми профилями типа ZT1 (цилиндрические, образованные тором червяки, ось которых скрещивается с осью производящего тора под углом, равным делительному углу подъема витка червяка), ZT2 (цилиндрические, образованные тором, ось которых скрещивается с осью производящего тора под углом, при котором одно из плоских сечений главной поверхности червяка является дугой окружности, совпадающей с образующей производящего тора).

В качестве инструмента используется дисковая фреза с горообразной поверхностью.

Пальцевые фрезы используются для фрезерования витков крупных червяков, когда отсутствует возможность использования какого-либо другого инструмента.

Зуботочение обкаточными резцами (вихревое нарезание витков)

Этот метод заключается в нарезании червяков точением с непрерывной обкаткой. В качестве инструмента применяется прямозубое или косозубое эвольвентное режущее колесо (напоминающее зуборезный долбяк). Между вращением червяка и резца осуществляется принудительная кинематическая связь. Подача при резании происходит за счет осевого перемещения заготовки червяка (или суппорта с резцом) с синхронным дополнительным вращением резца (рис. 3.12). Нарезание червяков методом зуботочения может производиться на специальных станках (модель ЕЗ-10А) или зубофрезерных при наличии тангенциальной подачи суппорта. В зависимости от геометрии и заточки резца, а также от взаимного расположения червяка и резца могут обрабатываться червяки с различной геометрией (архимедовы, конволютные, эвольвентные).

| Рис. 3.12. Нарезание червяка методом зуботочения |

Для червяков, подвергаемых термической обработке, нарезание является предварительной операцией, выполняемой с припуском под шлифование.

Накатывание витков червяка.

Накатывание — наиболее производительный и наименее материалоем-кий способ обработки. Накатывание производят на роликовых накатных станках (станах). Червяки с m < 3 мм накатывают на двухроликовых станках в холодном состоянии, а при m ³ 3 мм – на трехроликовых станках, нагревая заготовку обычно с помощью ТВЧ. Принципиальная схема накатных станков показана на рис.3.13.

| а ) | б ) |

| Рис. 3.13. Принципиальные схемы станков для накатывания червяков: а ) — трехвалкового; б ) — двухвалкового; 1 — заготовка; 2 — подвижный валик; 3 — поддерживающий нож; 4 — неподвижный валок |

Отклонения размеров (мм) винтовых поверхностей червяков, получаемых холодным накатыванием (m = 1…2 мм), следующие:

По шагу……………………………………………………………………….0,015

По толщине зуба на делительном диаметре………………………….0,02 — 0,03

По радиальному биению витка червяка относительно оси центров…0,1 — 0,25

По колебаниям диаметра впадин……………………………………………..0,05

Если центровые отверстия обработать после накатывания, базируя заготовку на рабочие профили, то радиальное биение можно уменьшить до 0,04 — 0,08 мм. Таким образом, холодным накатыванием можно получить червяки, соответствующие 8-й степени точности, а по отдельным параметрам — 7-й степени точности.

Отклонения размеров (мм) винтовых поверхностей червяков, получаемых горячим накатыванием, следующие:

По шагу………………………………………………………………… 0,03 — 0,05

По толщине зуба на делительном диаметре…………………………. 0,03 — 0,05

По радиальному биению витка червяка относительно оси центров.….0,3 — 0,8

По колебаниям диаметра вершин, не более……………………………………0,4

По колебаниям диаметра впадин при m < 5 мм, не более……………………0,1