Резка

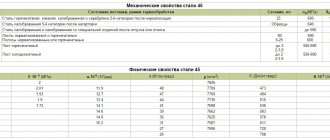

| Исходные данные | Обрабатываемость резанием Ku |

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | ≤207 | 590 | 1,3 | 1,0 |

Физические характеристики

| Температура | Е, ГПа | G, ГПа | r, кг/м3 | l, Вт/(м · °С) | R, НОм · м | С, Дж/(кг · °С) | a, 10-6 1/°С |

| 0 | 212 | 82 | 7850 | — | — | — | — |

| 20 | 213 | — | 7850 | 515 | 160 | 483 | — |

| 100 | 206 | 80 | — | 51 | 221 | — | 119 |

| 200 | 201 | 78 | — | 48 | 296 | — | 128 |

| 300 | 192 | 75 | — | 46 | 387 | — | 135 |

| 400 | 176 | 68 | — | 42 | 493 | — | 141 |

| 500 | 163 | 63 | — | 38 | 619 | — | 146 |

| 600 | 151 | 58 | — | 34 | 766 | — | 149 |

| 700 | 131 | 50 | — | 30 | 932 | — | 152 |

| 800 | 118 | 45 | — | 25 | 1110 | — | 125 |

| 900 | — | — | — | 26 | 1150 | — | 135 |

| 1000 | — | — | — | 269 | 1180 | — | 135 |

| 1100 | — | — | — | 28 | 1207 | — | 152 |

| 1200 | — | — | — | 295 | 1230 | — | 145 |

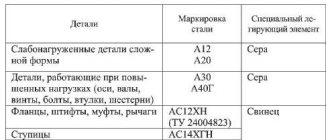

Материал А40Г – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sT | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа |

| Прокат горячекатан. | 1414–75 | 20 | 14 | 590 |

| калдиброван. | Отжиг | 17 | 590 |

Описание

Сталь 40 применяется: для изготовления листового проката 4−14 мм 1−2 категории, предназначенного для холодной штамповки; коленчатых валов, шатунов, зубчатых венцов, маховиков, зубчатых колес, болтов, осей и других деталей после улучшения; валов и надставок валов гидрогенераторов; деталей средних размеров, к которым предъявляются требования высокой поверхностной твёрдости и повышенной износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса) после поверхностного упрочнения с нагревом ТВЧ; деталей трубопроводной арматуры после закалки и отпуска; горячекатаного полосового профиля с уклоном для сельскохозяйственных машин; кованых заготовок валов компрессорных машин и газовых турбин (из стали 40А); проволоки, применяемой для изготовления спиц мотоциклов и велосипедов.

Примечание

Степень раскисления — сп.

Марка А40Г – точные и ближайшие зарубежные аналоги

| Англия | Болгария | Венгрия | Германия | Евросоюз | Испания | Италия |

| BS | BDS | MSZ | DIN, WNr | EN | UNE | UNI |

| 216M36 |

| 226M44 |

| 44SMn28 |

44SMn28 | ANS2 | 44SMn28 | 1.0762 | 45MnS6 | CF44SMn28| Китай | Польша | Румыния | США | Франция | Чехия | | GB | PN | STAS | — | AFNOR | CSN | | Y40Mn |

| A35G2 | AUT40Mn | 1141 | | 1144 | | C1144 | | G11410 | | G11440 | | G11444 | | G11460 |

| 45MF6 | 11140 | Из чего состоит стальной сплав?

Помимо уже известного нам железа и углерода, сталь может содержать довольно много важных компонентов из таблицы Менделеева, которые в той или иной степени влияют на её свойства, напрямую отражаясь на характеристиках ножевой стали. Те элементы, которые вводятся в сплав, для улучшения его определённых свойств, обозначают легирующими, а сталь — легированной. Начнём с обязательного компонента, а далее по степени распространённости в стали.

- Углерод. Благодаря его присутствию, сталь можно подвергать процессу закаливания. Содержится в сплаве не больше 2,14 %. Если его больше, то этот сплав называют чугунным, если меньше, то жестяным. Его задача — обеспечить сплаву требуемую прочность и твёрдость, снизив до нужных показателей, вязкость и гибкость. Если его содержится более 0,6%, то говорят, что этот сплав высокоуглеродистый. Ножи среднего ценового сегмента, кухонные варианты часто содержат углерод от 0,4 % до 0,6 %.

- Хром. Отвечает за противостояние агрессивным воздушно-жидким средам. Иными словами, обеспечивает стали для ножей устойчивость к коррозии. Его содержание в сплаве должно быть, минимум 11,5%. Большое содержание хрома влияет на твёрдость. Если его в сплаве 14% и выше, то эту сталь относят к разряду «нержавеющей».

- Молибден. Препятствует появлению ломкости и хрупкости ножа, позволяет стали для изготовления ножей быть устойчивой к высоким температурам. Влияет на равномерность состава стали, увеличивая свойства Хрома и улучшая все показатели сплава. Если его содержание более 1% в стали, то сплав можно подвергать «воздушной закалке».

- Ванадий. Повышает устойчивость к износу и усиливает прочность стали. Его повышенную твёрдость используют при создании мелкозернистых сплавов, позволяя получить клинок, с лезвием высокой степени остроты. Однако наточить такой нож, будет не просто.

- Вольфрам. Усиливает степень стойкости к износу, повышает твёрдость стали. Этот химический элемент имеет температуру плавления выше, чем у других металлов. Если в сплаве присутствуют хром либо молибден, то в тандеме с любым из них, вольфрам улучшает режущие способности ножа.

- Кобальт. В небольших количествах вводят в сплавы, повышая их твёрдость и режущие свойства. Содержится в стали, в размере, примерно 1,6 %.

- Азот. Часто выступает заменителем никеля и углерода. Если в сплаве недостаточно углерода, добавление даже 0,1% азота позволяет подвергать клинок закаливанию. Он усиливает антикоррозийные качества, повышает стойкость к износу.

- Никель. Существенно усиливает степень прочности, твёрдости, вязкости и антикоррозийности.

- Кремний. Влияет на твёрдость сплава, увеличивает антикоррозийные свойства и степень крепости ножа, выводя из металла кислород. Вводят в сталь на этапе ковки и прокатки.

- Сера. Её содержание хорошо влияет на способность ножа к обработке. Однако снижает прочность ножа и устойчивость к коррозии.

- Марганец. Наделяет сталь зернистой структурой, повышая крепость, твёрдость и износ. Вводят в сталь при прокатке и ковке.

- Ниобий. Титан. Редкие компоненты. Увеличивают сопротивляемость коррозии, усиливают износостойкость и прочность стали.

- Фосфор. Сталью для ножей, где он есть, лучше не гордиться. Очень вреден для ножевых металлов. Усиливает хрупкость и ломкость, уменьшает механические качества сплава. Его вообще не должно быть.

Теперь, зная содержание нужных и вредных составляющих, вы легко сможете разобраться в составе сплава. Но это не все «металлические» секреты. Теперь приступим к самому интересному — типам или маркам стали для ножей.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

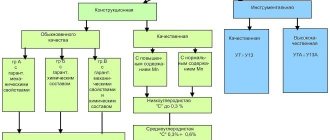

Сталь 40 конструкционная углеродистая качественная

Заменители

стали , , 40Г.

Иностранные аналоги

| Германия DIN(EN) | C40 (1.1186) |

| США (AISI, ASTM) | 104 |

| Франция (AFNOR) | XC42H1 |

| Великобритания BS | 080M40 |

| Япония JIS | S40C, S43C |

| Чехия (CSN) | 12041 |

| Польша (PN/H) | 40 |

Расшифровка стали 40Х

Цифра 40 обозначает, что среднее содержание углерода в стали составляет 0,4%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74, ГОСТ 4041-71.

- Лист тонкий ГОСТ 16523-70. Лента ГОСТ 10234-77, ГОСТ 2284-79.

- Полоса ГОСТ 103-76, ГОСТ 82-70, ГОСТ 1577-93.

- Проволока 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

Характеристики и описание

Сталь 40 относится к конструкционным углеродистым нелегированным специальным качественным сталям. Сталь марки 40 рекомендуется для изготовления крепежных деталей.

Химический состав, % (ГОСТ 1050-88)

| С | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более |

| 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % |

| C | Si | Mn | P | S | Cr | Ni | Cu |

| не более |

| 40 | 0,37-0,45 | 0,17-0,37 | 0,50-0,80 | 0,030 | 0,035 | 0,25 | 0,30 | 0,30 |

Применение

После поверхностного упрочнения с нагревом ТВЧ сталь марки 40 применяется для изготовления деталей средних размеров, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации, например:

- длинные валы,

- ходовые валики,

- зубчатые колеса.

После улучшения сталь 40 применяется для изготовления следующих деталей:

- коленчатые валы,

- шатуны,

- зубчатые венцы,

- маховики,

- зубчатые колеса,

- болты,

- оси.

В нефтяной, нефтехимической и газовой промышленности сталь марки 40 применяется для изготовления:

- муфт насосных штанг,

- валов центробежных насосов,

- компрессоров,

- роторов,

- штоков грязевых насосов,

- стволов и переводников вертлюгов,

- переводников для рабочих и бурильных труб,

- корпусов колонковых долот,

- пальцев крейцкопфов грязевых насосов,

- роликов превентора,

- конических шестерен,

- фиксаторов и шпонок буровых станков,

- цепных колес буровых лебедок,

- штифтов,

- упорных винтов,

- скалок насосов,

- цапф и т. д

Применение стали 40 для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 40 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Применение стали 40 для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более |

| Сталь 40 ГОСТ 1050, ГОСТ 10702 | СТП 26.260.2043 | От -40 до 425 | 10 (100) | Шпильки, болты |

| 16 (160) | Гайки |

| От -40 до 450 | 16 (160) | Шайбы |

Пределы применения, виды обязательных испытаний и контроля стали 40 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 40 ГОСТ 1050 |

| Технические требования | ГОСТ 9399 |

| Наименование детали | Фланцы |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) |

| Обязательные испытания | σ0,2 | + |

| σв | + |

| σ | + |

| f | + |

| KCU | + |

| HB | + |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — |

Стойкость стали 40 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Нестойкая | 6 | 0,005-0,05 |

ПРИМЕЧАНИЕ Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Mн |

| 730 | 790 | 780 | 690 | 340 |

Термообработка

Детали из стали марки 40 подвергаются нормализации при температуре 860-880° С или закалке в воде с температуры 840-860° С с последующим отпуском; температура отпуска устанавливается в зависимости от требуемых механических свойств. Так, например, детали буровых установок (шестерни, фиксатор, шпонки) превентора (плита основной опоры, ролики) подвергаются отпуску при температуре 550° С, цепные колеса буровой лебедки — при температуре 500 С.

Твердость HB для металлопродукции из стали 40 (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции |

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности |

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска |

| 40 | 217 | 187 | 241 | 197 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Марка стали | не менее |

| Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение Ψ, % |

| 40 | 335 | 570 | 19 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | δ5(δ4), % | Ψ, % | KCU, Дж/см2 | Твердость HB, не более |

| не менее |

| ГОСТ 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 25 | 570 | 19 | 45 | 59 | — |

| Сталь калиброванная 5-й категории: |

| после нагартовки | — | 610 | 6 | 35 | — | — |

| после отжига или высокого отпуска | — | 510 | 14 | 40 | — | — |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой после отпуска и отжига | — | До 590 | — | 40 | — | 197 |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 510-650 | 21 | — | — | 167 |

| ГОСТ 1577-93 | Лист нормализованный или горячекатаный | 80 | 560 | 20 | — | — | — |

| Лист отожженный или высокоотпущенный | 80 | 520 | 21 | — | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 570 | 19 | 45 | — | — |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 510-660 | (16) | — | — | — |

| 2-3,9 | (17) | — | — | — |

| Лист холоднокатаный | До 2 | 510-600 | (17) | — | — | — |

| 2-3,9 | (18) | — | — | — |

| ГОСТ 2284-79 | Лента холоднокатаная отожженная | 0,1-4 | 450-700 | (14) | — | — | — |

| Лента нагартованная, класс прочности Н2 | 0,1-4 | 850-1050 | — | — | — | — |

| ГОСТ 10234-77 | Лента отожженная плющеная | 0,1-4 | До 700 | 10 | — | — | — |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее |

| Нормализация | 300-500 | 215 | 215 | 430 | 18 | 40 | 44 | 123-167 |

| 500-800 | 16 | 35 | 39 |

| 100-300 | 245 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| 300-500 | 17 | 35 | 34 |

| До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 |

| Закалка+отпуск | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| 500-800 | 13 | 30 | 29 |

| 100-300 | 315 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 |

Механические свойства после закалки с 850 °С в масле

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| 200 | 750 | 930 | 7 | 45 | 29 | 267 |

| 300 | 710 | 860 | 8 | 51 | 69 | 247 |

| 400 | 640 | 790 | 10 | 57 | 88 | 225 |

| 500 | 550 | 730 | 12 | 62 | 127 | 208 |

| 600 | 450 | 660 | 16 | 66 | 167 | 188 |

| 700 | 380 | 620 | 17 | 71 | 206 | 170 |

Механические свойства при повышенных температурах [81]

| tисп, °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % |

| 700 | 99 | 140 | 48 | 85 |

| 800 | 70 | 110 | 53 | 97 |

| 900 | 54 | 71 | 55 | 100 |

| 1000 | 28 | 58 | 69 | 100 |

| 1100 | 24 | 37 | 60 | 100 |

| 1200 | 16 | 26 | 87 | 100 |

| 1300 | 12 | 18 | 56 | 100 |

ПРИМЕЧАНИЕ. Образец диаметром 6 мм и длиной 80 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с.

Ударная вязкость KCU [28]

| Термообработка | KCU, Дж/см2, при температуре, °С |

| +20 | -40 | -80 |

| Закалка с 850 °С в воде; отпуск при 400 °С | 78 | 55 | 51 |

Предел выносливости [140]

| Термообработка | σ-1, МПа |

| Отжиг при 850 °С, σ0,2 = 275 МПа, σв = 520 МПа | 231 |

| Закалка с 845 °С, в воду; отпуск при 550 °С, σ0,2 = 600 МПа, σв = 710 МПа, НВ 209 | 393 |

| Закалка с 845 °С в масло; отпуск при 430 °С, σ0,2 = 415 МПа, σв = 630 МПа | 230 |

ПРИМЕЧАНИЕ. σ4001/100000 = 100 МПа; σ4501/100000 = 50 МПа; σ5001/100000 = 30 МПа; σ4001/10000 = 260 МПа; σ5001/10000 = 70 МПа; σ4001/100000 = 190 МПа; σ5001/100000 = 44 МПа.

Технологические свойства [81]

Температура ковки, °С: начала 1250, конца 800. Охлаждение заготовок сечением до 400 мм на воздухе.

Свариваемость — ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуется подогрев и последующая термообработка. КТС без ограничений.

Обрабатываемость резанием — Kv тв.спл = 1,2 и Kv б.ст = 1,05 в горячекатаном состоянии при НВ 170 и ав= 520 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость, мм (ГОСТ 1050-88) [51]

Полоса прокаливаемости стали 40 после нормализации при 850 °С и закалки с 850 °С приведена на рисунке ниже.

Критический диаметр d после закалки с 850 °С

| Количество мартенсита, % | d, мм, после закалки |

| в воде | в масле |

| 50 | 15-25 | 8-15 |

| 90 | 10-15 | 5-9,5 |

Плотность ρ кг/см3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40 | 7850 | — | — | — | — | — | — | — | — | — |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 40 | 11,9 | 12,8 | 13,5 | 14,1 | 14,6 | 14,9 | 15,2 | 12,5 | 13,5 | 14,5 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40 | — | 51 | 48 | 46 | 42 | 38 | 34 | 30 | 25 | 26 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 40 | 486 | 497 | 512 | 529 | 550 | 574 | 628 | 674 | 657 | 653 |

Модуль нормальной упругости Е, ГПа

| Марка Стали | При температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40 | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С |

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 40 | 82 | 80 | 78 | 75 | 68 | 63 | 58 | 50 | 45 | — |

Узнать еще

Сталь 30Х конструкционная легированная…

Сталь 10 конструкционная углеродистая качественная…

Сталь 30ХН2МФА конструкционная легированная…

Сталь 50Х конструкционная легированная…