Какие у автоматной стали свойства?

Автоматные конструкционные стали в отличие от конструкционных обладают меньшей прочностью, но при этом у них повышенная обрабатываемость. В металлургии стараются избавиться от серы и фосфора — присадок, ухудшающих эксплуатационные качества, тогда как в производстве автоматной группы сплавов наоборот их содержание повышают. К примеру, сера делает изделие хрупким и ломким, а фосфор ухудшает прочность и приводит к появлению трещин, но при этом ускоряется обработка металлической заготовки в изделие сложной формы.

Какие присадки добавлены в автоматных легированных сталях?

Сплав обогащают легирующими добавками, из-за которых улучшается податливость к обработке и снижаются механические характеристики готовых изделий. Основная цель в повышении содержания серы и фосфора — упростить переработку металла и сократить расходы на обслуживании станка и его расходные материалы.

В зависимости от того, какими свойствами должен обладать металл, добавляют различные добавки, которые будут легировать. Они позволяют ускорить серийное производство и удешевить готовую продукцию.

Сплав отличается содержанием различных компонентов:

- Сера вводится в состав в марганцевом сульфиде, за счет чего снижается прочность сплава, улучшается срез стружки и снижается шероховатость.

- Фосфор аналогично влияет на металл, как и сера.

- Селен еще больше повышает надлом стружки, не влияя на прочность сплава.

- Свинец позволяет снизить себестоимость деталей за счет того, что режущий инструмент станка дольше работает и не так быстро приходит в негодность, как в обработке с более прочными металлами.

- Кальций облегчает работу станка тем, что стружка не липнет к металлу, а режущий инструмент может дольше прослужить.

- Марганец не отражается на качестве сплава и используется для введения серы в составе марганцевого сульфида.

Автоматные стали

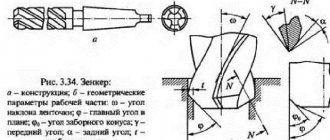

Механическая обработка резанием — основной технологический процесс изготовления большинства деталей машин. Обрабатываемость резанием определяется химическим составом и термической обработкой стали, от которых зависит структура и свойства заготовок. Для хорошего теплоотвода при обработке большое значение имеет такое физическое свойство, как теплопроводность.

Неудовлетворительной обрабатываемостью резанием характеризуются высоколегированные стали аустенитного класса. Они имеют низкий предел текучести и высокую пластичность, поэтому при резании образуется вязкая стружка, плохо отделяемая от заготовки. Аустенитные стали имеют низкую теплопроводность, что вызывает перегрев инструмента и снижение его эксплуатационной стойкости.

Обрабатываемость резанием особенно важна в тех производствах, где применяют автоматические линии механической обработки. Специально для них разработаны так называемые автоматные стали

, содержащие микродобавки: серу S, свинец Pb, селен Se, кальций Ca. Эти добавки улучшают обрабатываемость резанием благодаря различному воздействию на структуру сталей:

• сера образует химические соединения — сульфиды MemSn, которые оказывают смазывающее действие и повышают хрупкость стали, облегчая отделение и измельчение стружки;

• селен образует такие химические соединения, как селениды MemSen и сульфоселениды Mem(S,Se)n, которые обволакивают твердые частицы в сталях и устраняют их истирающее действие на инструмент;

• свинец не растворяется в сталях, он служит эффективным измельчителем стружки, а также снижает трение между заготовкой и инструментом;

• кальций образует включения, которые способны размягчаться и проявлять смазывающее действие; используется в сталях, предназначенных для обработки твердосплавным инструментом при высоких скоростях резания, когда возникают высокие температуры в зоне резания.

Автоматные стали маркируют согласно ГОСТ 1414—75:

— сернистые

стали (0,08…0,30 % S) маркируют буквой А и числом, означающим среднее содержание углерода (умноженное на 100), — A11, А20, А35, А40Г; количество марганца в сталях составляет 0,70…1,55 %;

— к маркировке селенсодержащих

сталей (0,04…0,12 % Se) добавляют букву E в углеродистых (А35Е, А45Е) и хромистой (А40ХЕ) сталях;

— в маркировке свинецсодержащих

сталей (0,15…0,35 % Pb) добавляют букву С, после которой указывают содержание углерода (умноженное на 100). Стали подразделяют на углеродистые с повышенным содержанием серы (AC 14, АС40, АС35Г2, АС45Г2) и легированные (АС12ХН, АС14ХГН, АС40ХГНМ и др.);

— кальцийсодержащие

автоматные стали (0,002…0,008 % Ca) в маркировке содержат букву Ц (АЦ20, АЦ40Х и др.).

В зависимости от химического состава автоматные стали применяют для изготовления различных деталей машин (табл. 14.13).

Особенности физической обработки автоматных сталей

Сплав, обогащенный легирующими добавками, выплавляют при температуре 1300оС. После выплавки, или диффузного отжига, все компоненты равномерно распределяются по объему сплава. Воздействие высокой температурой исключает хрупкость фрагментов готового металла из-за высокого скопления фосфора или серы в одном участке. Дополнительно характеристики улучшают:

- Цементацией — диффузным поверхностным насыщением углерода, повышающим стойкость к износу.

- Цианированием — насыщением азотом и углеродом под температурой 950оС.

- Закалкой и отпуском — делают сплав твердым, более хрупким и менее вязким.

Свойства автоматной стали

Широкое использование различных марок автоматных сталей обусловлено следующими преимуществами:

- небольшим износом режущего инструмента в процессе обработки материала;

- легким надломом стальной стружки и быстрым удалением отходов с обрабатываемых поверхностей;

- обеспечением высокой чистоты поверхностей метизов.

Важной особенностью считается обработка сталей на самых высоких скоростях резания.

Из легированных и углеродистых автоматных сталей производятся не только метизы. Материалы являются подходящими для изготовления деталей автомобилей и тракторов, всевозможных валов и шестерен.

Технические характеристики автоматных сталей

Технические характеристики сплавов значительно улучшаются, когда в состав вводятся висмут, марганец, никель и хром. Добавление свинца в количестве не более 0,3% позволяет увеличить скорость механической обработки приблизительно на 25-50 %. При этом режущий инструмент становится более износостойким и долговечным.

Обрабатываемый участок детали не перегревается благодаря добавлению висмута. Наличие кальция способствует формированию особого слоя в зоне резания, который препятствует образованию адгезии и является внутренним смазочным компонентом. Все легирующие элементы добавляются в состав на основании стандарта ГОСТ 1414-75. Требования данного документа должны быть полностью соблюдены, поскольку даже при незначительном превышении количества добавок свойства автоматной стали ухудшаются.

Для улучшения характеристик выпускаемых сталей также используются следующие эффективные способы:

- цементация с диффузионным поверхностным насыщением металла углеродом, существенно влияющая на повышение износостойкости готовой продукции;

- диффузионный отжиг, устраняющий неоднородность, вызванную включением серы. Температура отжига составляет около 1150°;

- закалка и высокий отпуск. В результате проведения такой термической обработки автоматная сталь становится менее вязкой и пластичной. Приобретая повышенную хрупкость, материал обладает увеличенной твердостью;

- цианирование, при котором сталь насыщается азотом и углеродом. Для выполнения операции требуется создать температуру около 950°.

Потребителям, в основном, поставляются нагартованные автоматные стали. Отличительными особенностями считаются максимально удобная обрабатываемость и высокие механические характеристики.

Преимущества и недостатки металла

Автоматная сталь характеризуется:

- упрощенной и быстрой резкой;

- легким отделением стружки;

- высокой теплопроводностью

- низкой твердостью;

- минимальным износом режущего инструмента.

Повышенная обрабатываемость, легкое стружкоотделение и небольшая шероховатость позволяет в несколько раз повысить производительность производства, снизить стоимость и увеличить прибыль. К минусам относится наличие серы и фосфора, снижающих вязкость и пластичность деталей.

Какая к автоматной стали применяется маркировка?

Автоматная сталь должна соответствовать ГОСТ 1414-75. Она маркируется большой буквой А, судя по которой можно понять, для чего предназначена сталь. Дополнительные присадки, которые вошли в состав сплава, обозначаются в сплаве различными буквами. Цифрами обозначают концентрацию углерода, измеряемую в сотых долях процента.

Классификация по легированным присадкам:

- А — сернистая сталь;

- АС — добавлен свинец;

- Е — селен;

- Ц — кальций;

- Г — марганец;

- Х — хром;

- Н — никель

Маркировка автоматных сталей

Характерной особенностью автоматных сталей является хорошая обрабатываемость резанием на металлорежущих станках. Это достигается в первую очередь повышением в автоматных сталях содержания серы до 0,15-0,35% и фосфора до 0,10-0,15%. Безусловно эти элементы ухудшают механические свойства сталей, зато производство выигрывает в затратах на механическую обработку, так как получает возможность изготавливать неответственный крепеж (болты, винты, гайки) и мелкие детали в условиях массового производства на быстроходных автоматических линиях. Автоматными сталями являются как углеродистые, так и легированные стали.

Маркируются автоматные стали буквой «А», которая ставится в начале марки перед указанием количества углерода: А12, А20, А30, А40Г.

Помимо этих основных элементов (S и Р) в автоматные стали вводят свинец, селен, кальций. Введение этих элементов находит отражение в написании марки. Свинец обозначается буквой «С», а кальций буквой «Ц». Обе эти буквы ставятся после буквы «А» и перед цифрой, обозначающей углерод в марке. Свинецсодержащие марки: АС14, АС40, АС35Г2, АС45Г2, АС30ХМ, АС40ХГНМ. Свинец вводится в количестве 0,15¸0,30%. Кальцийсодержащие марки: АЦ20, АЦ40, АЦ60, АЦ40Х, АЦ35Г2, АЦ30ХМ и др. Количество кальция в марке ничтожно мало: 0,001-0,007%, т.е. не превышает одной сотой процента. А селен, обозначаемый в марке буквой «Е», ставится в конце марки: А35Е, А45Е, А40ХЕ. Количество селена не превышает десятой доли процента.

Автоматные стали поставляются по ГОСТ1414-75.

Стали для подшипников

Элементы подшипников (кольца, ролики, шарики) работают в условиях, которые требует от стали высокой твердости, износостойкости и контактной усталостной прочности. В качестве шарикоподшипниковой стали используют высокоуглеродистые (»1%) хромистые стали, а для массивных подшипников в хромистую сталь добавляют повышенное (до1%) количества марганца и кремния.

Стали для подшипников поставляются по ГОСТ 801-78. Особенности маркировки сталей для подшипников: в начале марки ставится буква «Ш», далее стоит индекс основного легирующего элемента хрома и последующая цифра, показывающая содержание хрома в десятых долях процента. Остальные легирующие элементы маркируют так, как принято для легированных сталей.

Таблица 7.1. Состав подшипниковых сталей (ГОСТ 801-78)

| Марка Стали | Химический состав, % | |||

| Углерод | Марганец | Кремний | Хром | |

| ШХ15 | 0,95-1,05 | 0,20-0,40 | 0,17-0,37 | 1,30-1,65 |

| ШХ15СГ | 0,95-1,05 | 0,90-1,20 | 0,40-0,65 | 1,30-1,65 |

Основные марки в производстве автоматных сталей

Марка металла предопределяет сферу применения. Сернистые марки применяются в производстве:

- А11 — болты, гайки, цепи, вилки для сцепления в автомобилях;

- А12 — оси, шурупы, болты, гайки и изделия сложной формы;

- А20 — мелкие детали сложной формы;

- А30 — метизы и детали, которые подлежат точной обработке.

Из марок, содержащих различные присадки, производят:

- А35Е — матрицы и бандажи;

- АС19ХГН — зубцовые передаточные механизмы;

- АС35Г2 — валики масляного насоса;

- АС40Х — кольца полуосей автомобиля.