Марганец в строительных сталях

Содержание в строительных сталях марганца в количестве до 0,8% повышает предел прочности при растяжении и предел текучести, хотя и в меньшей степени, чем углерод, но зато не вызывает заметного снижения пластичности.

При содержании марганца более 1 % снижается ударная вязкость и стойкость стали против коррозии, повышается ее твердость и ухудшается свариваемость. Очень малое содержание марганца снижает предел прочности. В перспективных низколегированных сталях содержание марганца доходит до 1,8%.

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость — вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Медь в строительных сталях

Медь повышает прочность стали и ее стойкость против коррозии. Содержание меди в низколегированной стали доходит до 0,65%. Свойства стали зависят также и от способа ее изготовления. По способу выплавки строительные стали подразделяются на мартеновскую и конверторную (бессемеровскую и томасовскую), а по способу раскисления — на спокойную, кипящую и полуспокойную (последняя почти не вырабатывается).

Томасовская сталь, имеющая весьма низкую ударную вязкость при нормальных температурах, в строительных конструкциях не применяется. Мартеновская сталь менее пориста, чем бессемеровская, и содержит меньше вредных примесей.

Кипящая мартеновская сталь по сравнению со спокойной более засорена газами и имеет менее однородную структуру. Прочность бессемеровской стали не меньше прочности мартеновской, однако последняя, особенно спокойная, более надежна против хрупкого разрушения и старения.

Классификация качественных углеродистых сталей

Классифицировать углеродистые качественные стали конструкционные стали можно по следующим признакам:

- По назначению: для использования в машиностроении;

- для использования в строительстве;

- обыкновенного качества;

- По составу: наличие углерода: малоуглеродистые;

- среднеуглеродистые;

- высокоуглеродистые;

- низколегированные;

- По способу поставки: кованная;

- катанная;

- калиброванная;

- По обработке: обыкновенные;

- котельные;

- автоматные;

- По степени раскисления: кипящая (кп);

- полуспокойная (пс);

- спокойная (без обозначения).

Наглядная классификации видов стали

Раскисление оказывает влияние на однородность внутренней структур металла. Лучшей по однородности является спокойная (а, г), за ней следует полуспокойная (в, е) и менее качественная кипящая (б, д). Внутренняя структура хорошо показана на рисунке.

Это интересно: Способы обработки нержавеющей стали: наиболее востребованные варианты

Марки строительной стали и области их применения

Вырабатываемая металлургической промышленностью сталь подразделяется по качеству и назначению на стандартные сорта, называемые марками.

Марки стали должны отвечать требованиям стандартов и предусмотренным вних дополнительным требованиям заказчика. Этими требованиями определяются основные и дополнительные характеристики механических и технологических свойств стали, а также ее химического состава.

Для строительных металлоконструкций применяются:

- Углеродистая сталь обыкновенного качества, группы I, поставляемая по механическим свойствам: мартеновская — марок Ст. 0, Ст. 2, Ст. Зкп, Ст. 3, Ст. 4, Ст. 5;

- бессемеровская — марки БСт.Зкп;

- Г — марганец,

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

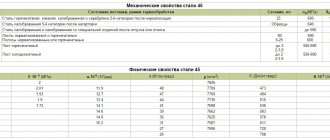

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты- ваемость резанием | сварива- емость | интервал температур ковки,°С | пластичность при холодной обработке | *горяче- катаная **отож- женная | |

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. | |||||||||||||

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Сфера применения

Конструкционные стали находят широкое применение в строительстве приборов, машин и агрегатов. Каждая марка предназначена для изготовления тех или иных конструкций, которые после будут участвовать в сборке машины или агрегата. Легированные сплавы используют для производства:

- рессор, пружинных лент и витых пружин – марка 60С2(А);

- ответственных пружин и рессор, работающих при повышенной температуре – 50ХФА(ХГФА);

- больших и сильно нагружаемых пружин и рессор – 60C2XA;

- шлинцевых валиков, втулок, шпинделей, муфт – 40Х-50Х;

- деталей, работающих на высоких скоростях и при большой нагрузке – 18ХГТ, 20ХГР;

- работающих на износ, высокопрочных и ответственных элементов – 40ХС, 40ХФА;

- турбин, валов, крепежных элементов, работающих при повышенной температуре – 35ХМ.

Это примеры применения сплавов конкретных марок. Разделение по группам также помогает определить, какие конструкционные составы для чего применяются.