Идентификация или подтверждение свойств, характеристик имеют большое значение для предприятий всех отраслей, производящих продукцию из стали, чугуна, цветных металлов, их сплавов. Это гарантия того, что изделия или комплектующие к ним изготовлены из материала, соответствующего национальным и международным нормам, стандартам.

Прочность, надёжность, экологическая безопасность, безотказная работа в экстремальных условиях, при высоких нагрузках, в агрессивных средах. Эти свойства зачастую требуют дополнительных механических испытаний металла, других проверок с документальным подтверждением.

Исследование вышедших из строя металлических деталей и узлов, строительного, трубного проката, другой продукции на соответствие заявленной марке позволяет выявлять недобросовестных поставщиков. Избегать отказов оборудования, машин в будущем.

Проверку и контроль металлов на соответствие параметрам производят по методикам, изложенным в стандартах и нормах. Проводят их аккредитованные предприятия, в том числе ООО ЛИЦ. Лаборатория полностью оборудована для исследований(в том числе неразрушающих) а также для проведения анализа металлов и сплавов любого состава.

Качество и прочность сварных соединений

Проверка швов – обязательное условие изготовления любой продукции, части или детали которой соединены сваркой.

Особое внимание уделяется ответственным объектам: технологическому оборудованию, работающим под давлением ёмкостям, металлоконструкциям объектов общественного назначения, транспортной инфраструктуры.

Производится неразрушающими или разрушающими методами. Переносное оборудование позволяет проводить неразрушающие проверки непосредственно на строительной площадке. Экспертизе подлежат как сам металл, так и сварочные материалы.

Техконтроль с разрушением

Этот способ испытания используется для проверки качества металлов и изделий из них. Создается максимальная нагрузка на деталь в плоть до ее разрушения с целью определить сколько времени и какое усилие потребуется до момента, после которого деталь разрушится.

Разрушающие методы контроля металлов проводятся с осуществлением статической или динамической нагрузки на изделие. Впоследствии в документацию вносят информацию о типах нагрузки и затраченном времени, а также о характере разрушения металла в результате контрольных операций.

Динамические нагрузки позволяют провести испытания:

- на усталость металла;

- для определения твердости и вязкость материала;

- на изнашивание и истирание металлических изделий.

Среди разрушающих способов проверки металлоизделий на требуемые параметры:

- на растяжение;

- на сжатие;

- сопротивление к ударной нагрузке;

- на повторно-переменное воздействие;

- на твердость (по Виккерсу).

Разрушающие методы проводят в качестве контрольных – проверяя первые созданные детали из партии на соответствие заданным характеристикам, осуществляя испытания впервые поступивших сплавов и иных материалов для производства металлоизделий.

Определение химического состава металла

Определение химического состава металла необходимо для установления марки предоставленного на исследование материала. От марки зависят фактические свойства сталей, чугунов и сплавов цветных металлов, предъявляемые к ним нормативные требования и методики испытаний. Говоря об исследовании по установлению фактической марки стали или сплава следует обратить внимание, что определение марки само по себе не дает ответа на вопрос о причинах разрушения или деформации металлического изделия, что является необходимым в 90% случаев проведения судебной металловедческой экспертизы. Само по себе определение марки стали или сплава без других дополнительных исследований (о них пойдет речь далее) может потребоваться только в случае сомнения покупателя металлопродукции в том, что он приобретает металлопродукцию именно из того материала, который заявлен в сертификате качества или который предусмотрен условиями договора поставки. Во всех других случаях результаты определения химического состава марки стали, чугуна или сплава являются только начальными данными, исходя из которых, эксперты определяют какими именно методами и какие именно исследования должны быть проведены дополнительно. Сделать полноценный вывод о причинах разрушения, деформации или быстрого износа металлического изделия (детали) возможно только проведя исследование по определению механических свойств и металлографическое исследование макро- и микроструктуры металла.

Другим распространенным обывательским заблуждением является то, что техническую металловедческую экспертизу причисляют к классу химических экспертиз. В действительности техническое металловедение не имеет ничего общего с химической экспертизой и химией вообще. Материаловедение является технической прикладной наукой изучаемой на инженерных машиностроительных, станкостроительных и т. п. специальностях. В судебной практике металловедческая экспертиза проводится экспертами инженерных специальностей зачастую в рамках инженерно-технологической экспертизы. Единственное, что объединяет химию как науку и металловедческую экспертизу — это общий корень в словосочетании «химический состав металла».

В судебной экспертизе для определения химического состава металла на сегодняшний день применяются спектроскопические методы исследования. Основными, наиболее часто используемыми, в судебной экспертизе являются метод рентгенофлуоресцентного анализа и атомно-эмиссионная спектроскопия. Не вдаваясь в особенности технической реализации того и другого метода можно сказать, что метод атомно-эмиссионной спектроскопии является более точным и более универсальным, что является значимым при исследовании объектов судебной экспертизы. Данный метод представляет собой возбуждение атомов элементов материала, разложение излучения атомов элементов в спектр и измерении сигналов, пропорциональных интенсивности спектральных линий, с последующим определением массовых долей элементов с помощью градуировочной характеристики. Эксперты АНО центр технических экспертиз используют в работе метод атомно-эмиссионного анализа, что позволяет добиться точности определения химического состава металла до одной тысячной процента.

Контроль без разрушения – дефектоскопия

НМК – способ обнаружить дефекты целостности и однородности, изменений химсостава различных материалов, в том числе металлов и сплавов из них без разрушения изделия. Самый простой, но ненадежный способ – визуальное или слуховое испытание. На сегодняшний день разработано множество типов аппаратуры, которая помогает выявить брак, дефекты и отклонения химического состава материалов:

- магнитная;

- ультразвуковая;

- радиационная (рентгенографическая).

Среди преимуществ применения современного оборудования – минимум затрат времени, точность контролирующих инструментов, возможность проведения испытаний во время эксплуатации конструкций или в момент короткой остановки текущих процессов. Специальные техметоды и технологии контроля без разрушения деталей используют для проверки ответственных узлов, деталей, конструкций, изделий, предназначенных для длительной эксплуатации.

Входной контроль качества поступающего металлопроката

В современной рыночной экономике качество товара является основным фактором в успешной реализации его потребителю, а так же решающим фактором в устойчивом положении на рынке и в конкурентной борьбе. Качество продукции, выпускаемой нашим предприятием, во многом зависит от качества применяемых материалов, полуфабрикатов и комплектующих изделий. Поэтому, при их поступлении на предприятие они подвергаются входному контролю. К входному контролю и последующему применению допускаются только те материалы, полуфабрикаты и комплектующие изделия на которые оформлены документы ОТК изготовителя. Выполнение работ по входному контролю возложено, согласно положениям, на персонал ОТК. Результаты входного контроля заносятся в журнал входного контроля. Перечень, объем, последовательность выполнения работ определены инструкцией. Наше предприятие выпускает машиностроительную продукцию, поэтому основным материалом при ее изготовлении является металлопрокат. Используется как низкоуглеродистые стали в виде листа и профильного проката, так и среднеуглеродистые и среднелегированные. Качество поступающего металла имеет решающее значение и контролируется с момента поступления на предприятие (входной контроль), и по мере его продвижения по технологической цепочке в следующей последовательности.

1. Проверка сопроводительной документации:

- товарно-транспортные документы на соответствие наименования материала по всей номенклатуре;

- документы, удостоверяющие качество металла (паспорта, сертификаты) на наличие полного оформления и соответствие записанных марок стали с маркировкой на каждой единице проката;

- внесение параметров в журнал входного контроля.

2. Проверка геометрии:

- листовую сталь на волну и прогиб;

- круглую сталь на изгиб, спираль и овальность.

3. Проверка геометрических размеров с применением мерительного инструмента:

- лист по толщине;

- полосу по ширине и толщине;

- квадрат по правильности формы и размера;

- шестигранник по грани;

- труба по наружному диаметру и толщине стенки.

4. Проверка состояния поверхности:

4.1. Литье

- на наличие усадочных раковин (закрытые или открытые полости в теле отливки, имеющие неправильную форму, шероховатую или кристаллическую поверхность, иногда окисленную);

- на наличие газовой пористости (возникает в процессе кристаллизации из-за выделения газов, растворившихся в металле при его плавлении);

- на наличие неметаллических включений (наружные или внутренние полости, заполненные формовочной смесью или шлаком);

- на наличие трещин с применением оптического инструмента (могут иметь как холодную, так и горячую природу в зависимости от условий усадки в процессе кристаллизации);

- на наличие ликвации (это местное несоответствие химического состава в отдельных зонах. В зоне ликвации механические характеристики могут быть занижены. Поэтому этот дефект обнаруживается чаще всего при механической обработке).

4.2. Прокат

- на наличие поверхностных рисок (возникают при попадании мелких частиц на валки при прокатке);

- на наличие волосовин (имеют вид тонких трещин, расположенных на поверхности и вытянутых вдоль направления деформации, являются результатом деформации неметаллических включений или газовых пузырей);

- на наличие закатов (наслоения, возникающие из-за избытка металла в валках);

- на наличие пленки (отслаивающиеся с поверхности пленки, которые возникают при раскатывании слитка, имеющего на своей поверхности застывшие капли жидкого металла).

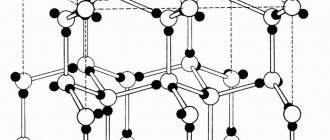

Особое внимание требует к себе, возникающий в среднеуглеродистых и среднелегированных марках стали, дефект-флокены. Они появляются в центральной части круглого проката среднего и крупного сечения и имеют вид тонких извилистых трещин, представляющих собой в изломе пятна с поверхностью характерного серебристого цвета, округлой формы. Возникают при повышенном содержании водорода, который заполняет все пустоты, вплоть до дефектов кристаллической решетки и, превращаясь из атомарного в молекулярный, развивает огромное давление, приводящее к хрупкому разрушению металла. Флокены чаще всего обнаруживаются при закалке, после снятия припуска резанием или, что хуже всего, при поломке детали.

5. Нанесение цветной маркировки согласно утвержденной на предприятии, таблицы цветов по маркам применяемой стали:

- на листовом прокате наносится по периметру листа буквенно-цифровая маркировка стали через трафарет краской соответствующего этой марке цветом;

- на круглом прокате по торцу.

6. Проверка химического состава производится взятием образца с каждой единицы проката, перед нарезкой заготовок, методом спектрального анализа на установке стилоскоп СЛ-13.

В качестве неразрушающих методов контроля для обнаружении трещин, как в материале при нарезке заготовок, так и готовых деталях, перед их дальнейшем использовании, на нашем предприятии используется капиллярный и магнитопорошковые методы.

Проблематика контроля литья и особенностей производства

Потребность в получении отливок премиум-качества с особенными свойствами поверхности постоянно растет. К ним относятся:

- высокая плотность;

- однородность материала;

- отсутствие надрезов и повышенных местных напряжений, сконцентрированных в одном месте.

В этих случаях недостаточно выполнить проверку качества простым определением структуры материала и подтвердить свойства. Иногда необходимо знать эксплуатационные параметры:

- коррозию под напряжением;

- герметичность;

- сопротивление знакопеременным нагрузкам.

Для подтверждения эксплуатационных способностей оценивают работоспособность изделий в условиях, приближенных к действительным. Для получения достоверного результата необходимы лабораторные условия, наличие:

- испытательного стенда;

- имитатора нагрузок;

- идентичности рабочей среде условий эксплуатации;

- соблюдения температурного режима.

Для подтверждения качества отливок премиум-сегмента необходимы статистические методы управления качеством, выявляющие дефекты текущего производства для их устранения.Способ повышения контроля качества – спектральные методы анализа. Оптические и рентгеновские спектрометры анализаторы качества служат для экспресс-анализа химического состава и определения марок металлов.