Что такое волочение

Операция состоит в протягивании металлической заготовки сквозь фильеру – отверстие с размерами меньшими, чем у нее. В результате сдавливания исходное изделие становится более тонким и длинным, возможно изменение формы поперечного сечения.

Фильера имеет вид сужающегося канала. Инструмент, в котором выполнено отверстие, называется волокой.

Назначение процедуры

Волочение применяется для изготовления следующих видов продукции:

- проволоки толщиной до 1-10 мкм;

- прута, в т. ч. фасонного;

- профилированных труб и круглых – диаметром 0,3-500 мм и толщиной стенки 0,05-6 мм.

Из полученного фасонного профиля путем разрезания изготавливают опорные призмы, сегментные шпонки, шлицевые валики и др.

Где используется

Метод задействуют в металлургическом производстве. Область применения получаемых изделий – самая широкая.

Волочение используется в металлургическом производстве.

Например, с помощью волочения изготавливают следующие виды проволоки:

- электротехническую, используемую для сварочных работ;

- вязочную;

- нагартованную;

- пружинную нержавеющую.

Из этой продукции делают:

- провода и кабели;

- тросы;

- сетку-рабицу и пр.

Прут используют в разных целях, например, в качестве арматуры.

Трубы – для создания металлоконструкций и транспортирования жидких или газообразных продуктов.

Виды волочения

Существует несколько вариантов метода.

Выбор зависит от ряда критериев:

- материала заготовки;

- размеров сечения конечного изделия;

- требуемой производительности.

Выбор вида волочения зависит от размеров сечения конечного изделия.

По типу процедуры

Различают следующие виды волочения:

- сухое;

- мокрое.

Разница состоит в способе нанесения смазки. В первом случае заготовка перед фильерой погружается в мыльный порошок, во втором – в эмульсию.

Такая обработка дает следующий положительный эффект:

- уменьшает тепловыделение;

- снижает энергозатраты на волочение;

- продлевает срок службы инструмента.

По чистоте обработки

Существует 2 типа операций:

- черновые;

- чистовые.

Результатом чистовых операций является проволока требуемого размера.

Первые выступают промежуточным этапом. Полученные с их помощью изделия служат заготовками для чистовых операций, результатом которых становятся проволока или прут требуемых размера, формы и качества.

По кратности переходов

Под кратностью понимают число проходов, т. е. протяжек сквозь фильеры разного диаметра, которым подвергают 1 заготовку.

Различают следующие виды процедуры:

- однократную;

- многократную.

В ряде случаев (например, при волочении медной проволоки) число проходов достигает 18-22.

Однократный метод в основном используют для изготовления толстой, плохо деформируемой проволоки диаметром 8-20 мм.

По обработке

Существует показатель параллельности обработки. Он обозначает, сколько заготовок подвергается волочению одновременно.

Чаще всего обрабатываются сразу несколько заготовок.

По этому признаку различают следующие виды процедуры:

- однониточную;

- многониточную (чаще всего обрабатываются 2, 4 или 8 заготовок).

По подвижности

Применяют следующие разновидности волок:

- неподвижную;

- вращающуюся относительно продольной оси канала.

Второй тип используют для изготовления изделий круглого сечения.

Вращение позволяет выиграть в следующем:

- снижается коэффициент трения;

- износ инструмента уменьшается и становится равномерным.

Недостаток – требуются сложный привод и дополнительные затраты энергии, обеспечивающие скорость вращения в 50-200 об/мин.

По нагреву

Волочение бывает:

- Холодным. Заготовка имеет температуру +60…+180°С. Так обрабатывают высоколегированные стали с аустенитной и аустенитно-ферритной структурой. Незначительный нагрев повышает пластичность материала и улучшает механические свойства проволоки, при этом аустенит остается стабильным.

- Тепловым. Предполагает нагрев до рекристаллизационной температуры – около +500°С. Метод используют для обработки быстрорежущей стали.

- Горячим. Заготовку нагревают до зарекристаллизационных температур – около +900°С. Метод используют для обработки малопластичных металлов. С его помощью, например, осуществляют волочение алюминиевой проволоки, заготовок из титана, молибдена, иридия, вольфрама и их сплавов.

Нагрев заготовки повышает пластичность проволоки.

Нагрев обрабатываемого материала производят электроконтактным или индукционным способом.

Отжиг медной проволоки

Непрерывный отжиг, почти всегда используется для перекристаллизации проволоки. Провод после отжига проходит через низко концентрированную эмульсию для тушения. Вся линейка эмульсий Multidraw для волочения медной проволоки, пригодна в качестве добавки в воду для отжига, с концентрацией 0.5% – 1.5%.

После данной эмульсии для отжига остаётся тончайший слой плёнки, который защищает проволоку от потускнения и способствует сматыванию проволоки.

Волочение медной проволоки с отжигом. Продукты для отжига от Z&G

Multidraw CU GWZ – является специальной эмульсией для непрерывного отжига медной проволоки. Продукт гарантирует отличную защиту проволоки от влияния погодных условий, а также от воздействия коррозии, более длительной время, даже для «мокрой» проволоки. Данная эмульсия препятствует потускнению проволоки и подходит для обычной и лужённой медной проволоки, всех диаметров.

Применение: Nexans (Германия), ALCABE (Испания).

Особенности процедуры волочения

Технологический процесс считается несложным. Для получения качественных изделий нужно только правильно подобрать параметры процедуры.

Подготовка заготовок

Перед подачей в волоку заготовку подвергают следующим видам обработки:

- Удалению окалины. Она мешает волочению и сокращает срок службы инструмента.

- Отжигу. Процедура представляет собой нагрев с медленным остыванием. Снимает внутренние напряжения в материале, делает его пластичным, а структуру – мелкозернистой.

- Заострению и выравниванию конца молотом или ковочными валками. Без этого заготовку не удастся заправить в узкую фильеру.

Необходимое оборудование

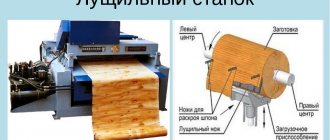

Машина для изготовления прутков и других изделий данным методом называется волочильным станом.

Ее основными элементами являются:

- механизм для создания тягового усилия;

- обойма с установленной в нее волокой (волочильная доска).

Машина для изготовления прутков содержит механизм для создания тягового усилия.

Широкое распространение получили машины компаний UDZWG (Германия) и Samp SpA (Италия).

Инструмент изготавливают из материалов со следующими характеристиками:

- высокой твердостью;

- устойчивостью к истиранию;

- низкой вязкостью.

Для этого подходят:

- Качественные инструментальные стали марок У8 – У12. Для придания износоустойчивости их подвергают термообработке и хромируют.

- Хромомолибденовые стали (например, марки Х12М). Стенки канала упрочняют в холодном состоянии, нагрев и хромирование не применяют.

- Прочие стали (например, марок ШХ15 и 40Х5Т). Упрочнение достигается термообработкой, хромированием, цементацией и другими методами. Твердосплавным инструментом оснащают машины среднего волочения.

- Твердые металлокерамические материалы. Их основой служат термокорунд, карбиды бора, титана, тантала, молибдена, вольфрама. В качестве металлической связки вводят кобальт.

- Природные и технические алмазы. Такой инструмент используют для получения изделий из цветных металлов и их сплавов. Алмазы имеют небольшие размеры, поэтому диаметр выполненных в них фильер не превышает 2 мм.

Стальной инструмент используют для грубого волочения, алмазный – для тонкого.

Волоки бывают:

- монолитными;

- составными.

Составные волоки являются универсальными.

Вторые в основном используют для производства фасонных профилей.

Такой инструмент имеет следующие достоинства:

- универсальность;

- повышенную износостойкость и простой ремонт путем замены вкладыша;

- возможность компоновать волоку с крупным отверстием из небольших твердосплавных фрагментов;

- высокую скорость операции.

Фильеры для волочения проволоки имеют круглое сечение, их чаще всего выполняют в монолитных волоках.

Для исследования процесса обработки и наладки оборудования используют тренажер эмулятор волочильного стана.

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов. Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

- После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

Методы волочения и схемы

Используют разные виды машин. Выбор зависит от того, какой конечный продукт нужно получить. Крупное предприятие располагает целым парком станов.

Для производства изделий ограниченной длины, например калиброванного прутка и труб большого диаметра, используют машины с прямолинейной подачей. Тяговое усилие создает цепной, реечный или винтовой привод.

Барабанное

Это вариант для длинномерной продукции – проволоки и др., поставляемой в бухтах. Конечный продукт наматывается на бобину, создающую тяговое усилие. Ее диаметр не превышает 750 мм.

Барабанное волочение наматывает проволоку на бобину.

Барабанное волочение полностью автоматизировано. Обслуживание бобины и укладку заготовок осуществляют подъемники.

Беззабивочное

В этом методе заготовку не вытягивают из фильеры, а проталкивают в нее с другой стороны. В результате удается сократить продолжительность процедуры за счет отказа от операций по подготовке захватки.

Безоправочное

Оправка – это деталь, используемая для выравнивания внутренней поверхности получаемой волочением трубы.

Обработка без этого инструмента производится в 2 этапа:

- первая волока центрует заготовку;

- вторая – обжимает ее.

Безоправочное волочение выравнивает поверхность труб.

Недостатки безоправочного волочения:

- низкое качество внутренней поверхности;

- разная толщина стенки.

Из-за этого этот метод в основном применяют как промежуточный, для уменьшения диаметра протягиваемой трубы.

Для тонких изделий он может играть роль отделочной операции.

Стан мокрого волочения проволоки без скольжения

О П И С А Н И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.03.79 (21) 2734370/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл, з

В 2! С 1/08

Гасударственный немнтет (53) УДК 62! .778, .133(088  Опубликовано 30.11.82. Бюллетень № 44 пв аелам навбретеннй н отнрытяй

Опубликовано 30.11.82. Бюллетень № 44 пв аелам навбретеннй н отнрытяй

Дата опубликования описания 05.12.82

В. А. Давыдов, В. И. Хромов, И. М. М4кеев, А. М. Когос и Л. И. Рымаренко (72) Авторы изобретения

Л !

А

i

) l.

С (71) Заявитель (54) СТАН МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ

БЕЗ СКОЛЬЖЕНИЯ

Изобретение относится к волочильному производству, а именно к волочильным станам и системам технологической смазки и охлаждения, и может быть использовано при проектировании новых конструкций станов мокрого волочения с приводом посредством гидродинамической передачи.

Известно несколько типов станов мокрого волочения проволоки, как с соосно расположенными барабанами (со ступенчатыми. разного диаметра и одинакового диаметра), так и. с последовательно расположенными барабанами, работающих со скольжением проволоки на барабанах и снабженных системами подачи технологической смазки, в которых в качестве смазочно-охлаждающей жидкости используют эмульсии различных составов.

Так, при волочении стальной низкоуглеродистой проволоки с жидкими смазками, как правило, применяют водные эмульсии минерального масла и мыла. При длительном нахождении такой эмульсии в баке в неподвижном состоянии она загустевает и расслаивается, поэтому, прежде чем начать процесс волочения, такую эмульсию необходимо подготовить к его проведению путем

2 ее нагрева до оптимальнои температуры процесса, находящейся в пределах 40 — 60 С и тщательно перемешать.

Поэтому системы технологической смазки снабжаются встроенными в эмульсионные баки различного рода нагревателями: электронагревателями или змеевиками с теплоносителями в виде пара или горячей воды.

Известны например, однотипные волочильные станы ВСП-10 — 1!/450 и ВСГ1 — 7-! о

8/450, которые содержат последовательно расположенные барабаны с групповым приводом от электродвигателя через зубчатые передачи. Жидкая технологическая смазка подается в защитный кожух-ванну на воло 5 чильные барабаны и в волокодержатели от специальной насосной установки. В качестве емкостей для смазки служат три выдвижных бака, снабженных электронагревателями и охлаждающими устройствами. Зубчатые зацепления и подшипники смазывают2 ся жидкой циркуляционной смазкой от насосной установки. Все волочильные барабаны имеют водяное охлаждение изнутри. В этих станах электронагреватели обеспечивают нагрев технологической смазки до не977080 обходимых для осуществления процесса волочения параметров, а перемешивание осуществляется за счет перегонки ее насосной установкой по замкнутому кругу циркуляции: бак — насосная установка ванна — бак (I).

К недостаткам этой конструкции стана следует отнести наличие специальной нагревательной установки для подготовки эмульсии к работе, что усложняет конструкцию стана, а также неудовлетворительное качество эмульсии по таким параметрам как дисперсность и гомогенность, поскольку простая перегородка эмульсии flo кругу циркуляции системы не обеспечивает достижения нужных показателей.

Известен также стан мокрого волочения проволоки, снабженный эмульсионной системой технологической смазки, которая состоит из насоса, отсасываюгцего из маслосборника волочильного стана эмульсию и подающего ее в расходный бак. Из этого бака циркуляцHoHHoH насос забирает эмульсию, прокачивает ее через нагреватель, затем через охлаждающее устройство, после чего подает ее в стан к волокодержателям с волоками и тянущим барабаном. Эмульсионная система снабжена также регуляторами температуры, клапанами, фильтрами, манометрами и термометром. Перед волочением проволоки Hd стане включается нагреватель и насосы осуществляют прокачивапие через систему смазки, которая нагревается до оптимальной температуры (35-40 С} волочения. По достижении этой температуры волочильный стан запускается в работу, при этом нагреватель отключают и подключают охлаждающее устройство для отвода тепла, передаваемого смазке в результате работы деформации (2).

Недостатками этой конструкции стана являются наличие специальной нагревательной установки для подготовки эмульсии к . работе, что усложняет конструкцию стана, а также неудовлетворительное качество эмульсии.

Известен также стан мокрого волочения проволоки . без скольжения, включающий установленные на станине блоки тянущих барабанов, приводимых от электродвигателей посредством регулируемых гидротрансформаторов, содержащих размещенные в их рабочих полостях насосные колеса и приводные регулировочные заслонки, волокодержатели с волоками, размещенные вместе с тянущими барабанами в ванне, а также систему подачи технологической смазки, содержащую насосную установку, напорная магистраль которой сообщена посредством регулируемых дросселей с волокодержателями и ванной, сообщенной в своем нижнем уровне с баком для эмульсии (3).

Недостаток стана заключается в необходимости применения специальной нагревательной установки для нагрева эмульсии

Такое конструктивное выполнение стана мокрого волочения проволоки без скольжения позволяет исключить специальную нагревательную установку и осуществить процесс нагрева и перемешивания в одном агрегате — — в регулируемом гидротрансформаторе в режиме его работы с закрытыми заслонками с использованием мощности электродвигателей главного привода стана.

При этом интенсифицируется процесс подготовки эмульсии к волочению за счет ускорения нагрева эмульсии до требуемой температуры, а также улучшается качество эмульсии с увеличением таких ее параметров как дисперсность и гомогенность.

Такое решение позволяет наиболее эффективно использовать примененное оборудование стана, расширить функциональные возможности гидротрансформаторов. При этом увеличивается машинное время стана, улучшается технологический процесс волочения, упрощается эксплуатация и обслуживание стана. с целью доведения ее температуры до необходимой для осуществления процесса волочения, что усложняет конструкцию стана.

Кроме того, простая пер

Цель изобретения — значительное улучшение качества перемешивания эмульсии

10 с увеличением ее дисперсности и гомогенности, интенсификация процесса нагрева эмульсии до необходимой для осуществления процесса волочения температуры, а также упрощение конструкции стана за счет ис15 ключения специальной нагревательной установки для нагрева эмульсии перед волочением.

Поставленная цель достигается тем, что в стане мокрого волочения проволоки без скольжения, включающем установленные

2п на станине блоки тянущих барабанов, приводимых от электродвигателей посредством регулируемых гидротрансформаторов, содержащих размещенные в их рабочих полостях насосные колеса и приводные регулировочные заслонки, волокодержатели с во25 лока ми, размещенные вместе с тя нущи ми барабанами в ванне, а также систему подачи технологической смазки. содержащую насосную установку, напорная магистраль ко.торой сообщена посредсгвом регулируемых

ЗО дросселей с волокодержателями и ванной, сообщенной в своем нижнем уровне с гаком для эмульсии, полости гидротрансформаторов в местах входа в насосные колеса сообщены между собой и с напорной магистралью насосной установки, а также с ванной в верхнем ее уровне посредством трубопроводов и каналов, выполненных в гидротрансформаторах.

977080

На чертеже представлена схема оборудования стана в плане с эмульсионной системой.

Стан содержит станину 1, на которой смонтированы блоки с соосно расположенными тянущими барабанами 2 и 3, приво5 димыми от электродвигателей 4 и 5 посредством регулируемых многотурбинных гидротрансформаторов 6 и 7. Волокодержатели 8 и 9 вместе с тянущими оарабанами 2 и 3 размещены в кожухе-ванне 10, которая также смонтирована на станине 1, Стан оборудован эмульсионной системой, в которую входит бак 11, который может быть встроен в станину 1, и центробежный насос 12, который сообщен своей напорной магистралью 13 посредством регулируемых дросселей !4 и !5 с волокодержателями 8 и 9, а также каналами 16 и 17, выполненными в гидротрансформаторах 6 и 7 с их полостями 18 и 19, в которых встроены насосные колеса 20 и 21 и кольцевые приводные заслонки 22 и 23.

Полости 18 и !9 сливными трубопроводами 24 и 25 сообщены с верхним уровнем ванны 10, которая в своем нижнем уровне сообщена сливными трубопроводом 26 с 25 баком 11.

Стан мокрого волочсн. я проволоки без скольжения в режиме подг)ToBKH эмульсии работает следующим образом.

Включением электродвигателей 4 и 5 приводят во вращение насосные колеса 20 и 21 гидротрансформаторов 6 и 7. После перекрытия полостей 18 и 19 в гидротрансформаторах 6 и 7 встроенными в них заслонками 22 и 23 включают привод насоса

12, который своим всасывающим патрубком забирает эмульсию из бака 11 и по магистрали 13 и каналам 16 и 17 направляет ее в полости 18 и 19 гидротрансформаторов 6 и 7.

Одновременно подача эмульсии осуществляется и в волокодержатели 8 и 9, через 40 отрегулированные на малый расход дроссели 14 и 15. Отвод эмульсии от гидротрансформаторов 6 и 7 осуществляется через сливные трубопроводы 24 и 25 в ванну 10, из которой по трубопроводу 26, сообщенному с ней в нижнем уровне, эмульсия сливается в бак 11.

Работа гидротрансформатора в режиме с закрытыми заслонками соответствует нулевому значению его механического коэффициента полезного действия. Гидротрансформатор не совершает полезной механической работы. Однако он в этом режиме не потребляет всей мощности, которую могут развить приводные электродвигатели. В зависимости от конкретной конструкции гидротрансформатора, потребляемая им мощность в режиме с закрытыми заслонками может доходить до 50″/0 от установленной и вот эта мощность полезно используется для интенсивного нагрева и перемешивания эмульсии.

Расход эмульсии в круге циркуляции в полости 18 и 19 каждого гидротрансформатора 6 и 7, осуществляемый насосным колесом 20 и 21 при работе гидротрансформатора с открытой заслонкой 22 и 23 во много раз превышает производительность насоса 12 и оба эти расхода практически не взаимосвязаны. При закрытых заслонках 22 и 23 расход эмульсии г гидротрансформаторах 6 и 7 резко со, гщается и происходит значительно боле

Обмен жидкости в полостях 18 и 19 в основном определяется производительностью насоса 12.

Гlосле многократной прогонки эмульсии по кругу циркуляции бак — насос — гидротрансформатор — ванна — бак она разогревается до требуемой для процесса волочения- температуры и полностью перемешивается, после чего осуществляют заправку стана проволокой с последующим ее волочением.

Таким образом, предлагаемая конструкции стана мокрого волочения проволоки без скольжения является многофункциональной, достаточно проста и удобна в эксплуатации и может быть эффективно использована в волочильных станах, в которых применена регулируемая гидродинамическая передача.

Формула изобретения

Стан мокрого волочения проволоки без скольжения, включающий установленные на станине блоки тянущих барабанов, приводимых от электродвигателей посредством регулируемых гидротрансформаторов, содержащих размещенные в их рабочих полостях насосные колеса и приводные рсгулировочные заслонки, волокодержатели с волоками, размещенные вместе с тянущими барабанами в ванне, а также систему подачи технологической смазки, содержащую насосную установку, напорная магистраль которой сообщена посредством регулируемых дросселей с волокодержателями и ванной, сообщенной в своем нижнем уровне с баком для эмульсии, отличающийся тем, что, с целью упрощения конструкции стана за счет исключения специальной нагревательН0Н установки и при этом улучшения качества эмульсии и интенсификации процесса ее подготовки к волочению, полости гидротрансформаторов в местах входа в насосные колеса сообщены между собой и с напорной магистралью насосной установки, а также с ванной в верхнем ее уровне посредством трубопроводов и каналов, выполненных в гидротрансформаторах.

977080

Составитель Г. Ростов

Редактор Е. Папп Техред И. Верес Корректор М. Шароши

Заказ 8777/1! Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Источники информации, принятые во внимание при экспертизе

1. Проволочно-волочильное производство

Каталог 18 — 1 — 78, лист № 21 и 22. M., НИИИнформтяжмаш.

2. Wire World International, 1972, № l4, III/IV, 65 — 66.

3. Авторское свидетельство СССР по зая вке № 2487081/22-02, кл. В 2! С 1/14, 1976.

Особенности работы с медной проволокой

Для производства данного продукта используют заготовки, полученные методом литья. На первом этапе их сплавляют в единое целое и подвергают прокатке.

Проволоку методом литья сплавляют в единое целое.

На поверхности меди, как и алюминия, образуется оксидная пленка. Ее удаляют с помощью водного раствора серной кислоты, разогретого до +45…+55°С. Если этого не сделать, качество проволоки будет неудовлетворительным.

Особенности технологического процесса:

- заготовку смазывают мыльно-масляной эмульсией;

- используют алмазные волоки и станы с кратностью от 15 до 22.

При производстве медной проволоки диаметром до 50 мкм применяют погружной метод.

В этой схеме заготовку опускают в смазку, промежуточный отжиг не используют.

Волочение медных заготовок

Во время волочения медной проволоки из медных заготовок всегда используются литые заготовки, на этом и основывается весь метод. Для начала необходимо сплавить между собой все заготовки. Сразу после этого, пока они еще находятся в горячем состоянии, их прокатывают. Однако проведение данного процесса влечет за собой появление пленки из оксидов на поверхности изделия. Чтобы избавиться от этой проблемы, необходимо провести обработку химическими составами. После этого можно перейти непосредственно к процедуре волочения.

Получение медной проволоки может также осуществляться по принципу погружного формования. Если применять данный метод, то поверхность катанки будет оставаться чистой и удастся избежать процедуры очистки. Именно такой способ используется для того, чтобы изготавливать наиболее тонкие проволоки (диаметром до 10 микрон). Однако при использовании такого метода очень важно подобрать состав, который будет обладать подходящими свойствами.

Среди таких составов выделяются:

- комплексные растворы, в роли которых могут выступать щелочные составы, соли жирных сульфированных масел и еще несколько веществ;

- возможно использование разного рода эмульсий, таких как анионные, антипенные, синтетические эфиры и другие;

- отдельно рассматриваются синтетические вещества, такие как соли органического и неорганического типа, а также растворы полимеров.

Способы удаления окалины

Заготовку освобождают от окалины разными методами. Часто их применяют совместно.

Химический

Используют растворы кислот – азотной, соляной, фосфорной, плавиковой и др.

Перед погружением заготовку подвергают следующим видам обработки:

- обезжириванию;

- шлифованию;

- полировке;

- вырезанию бракованных участков.

Для удаления окалины используют растворы кислот.

Раствор нагревают до температуры +50°С. После обработки заготовку моют в воде или растворителе и сушат 1 час в печи при температуре +75…+100°С. Правильно обработанный металл становится матовым.

Недостаток очистки кислотами состоит в том, что процедура сопряжена с риском для здоровья и требует от волочильщика умения работать с опасными веществами.

Механический

Заготовку сгибают, скручивают и растягивают, а затем обрабатывают инструментами:

- абразивными щетками;

- иглорезами;

- микрорезцовыми приборами.

Заготовку обрабатывают абразивными щетками.

Электрохимический

Травление кислотой сочетают с действием постоянного электрического тока.

Различают 2 разновидности метода:

- Анодный. К заготовке подсоединяют положительны полюс источника тока. В результате на ней собирается кислород, что приводит к отслоению оксидов. Метод используют для удаления тонких пленок с поверхности легированной и углеродистой стали.

- Катодный. Подсоединяют отрицательный полюс, в результате на заготовке собирается водород. Он восстанавливает оксиды железа. Это более опасный метод: отслоение окалины невозможно точно контролировать, металл часто становится хрупким.

Комбинированный

Подразумевает совмещение химического и электрохимического методов. Комбинированный способ используют в наиболее сложных случаях.

Этапы волочения

Технология производства проволоки разделена на пять этапов.

Этап №1

Процедура травления с целью удаления поверхностного слоя материала – окалины, которая мешает волочению:

Травление металла в непрерывном травильном агрегате

- Подготовка поверхности: обезжиривание, шлифование, полировка, вырезание бракованных участков.

- В окалине присутствуют сложные соединения других элементов, поэтому исходное сырье подвергают химической или механической обработке.

- Выбор метода травления зависит от природы металла. Удаление окалины производят фосфорной, соляной, азотной, плавиковой или серной кислотой, нагретой до 50 0C.

- Обрабатываемую поверхность очищают от продуктов травления. Это промывка заготовок с помощью специального растворителя или воды.

- После процедуры металл должен приобрести матовый оттенок.

- Сушка проволоки в течение часа при температуре 75–100 0C. Для этого используют специальные станки с сушильными камерами.

Этап №2

К термической относят процессы

Термическая обработка проводится для того, чтобы заготовку сделать полумягкой, с мелкозернистой структурой, свободной от внутренних напряжений. Металл нагревают до определенной температуры, некоторое время выдерживают в таких условиях, охлаждают.

Отжиг изменяет свойства материала и облегчает процесс волочения проволоки. Скорость нагрева зависит от теплопроводности металла. Быстрота охлаждения определяется твердостью, которую нужно достичь после отжига. Стальные проволоки охлаждаются медленнее, чем углеродистые соединения.

Этап №3

При помощи специального молота или ковочных валок концы заготовки сплющивают и выравнивают. Процедура позволяет закреплять металл на барабане станка и пропускать сквозь фильеру.

Фильера для волочения проволоки

Этап №4

Волочение проволоки: протравленное обработанное сырье протягивают на станке с максимальной скоростью через плавно сужающийся канал. По числу одновременно протягиваемых прутов процесс бывает:

- Однониточный.

- Многониточный.

По типу конечного продукта:

- Длинномерные изделия в виде мотков или катушек.

- Калиброванные прутки.

По количеству переходов волочение проволоки имеет две разновидности:

- Однократное – при котором протягивание осуществляется через одну волоку. Процесс подходит для толстой, плохо деформируемой проволоки.

- Многократное, когда материал подвергается сжатию последовательно на нескольких волоках.

Станок для волочения формирует профиль и размеры готовой продукции.

Этап №5

Завершающий этап предполагает выполнение отжига. Это делается с целью устранить вредное напряжение после волочения. Изделие становится мягким, устойчивым к разрывам, податливым к загибам, удлинению и скручиванию. После термической обработки проводят дополнительные отделочные операции, среди которых:

- Цинкование проволоки.

- Консервационная смазка.

- Разрезание на части.

- Маркировка.

Вид готовой проволоки после всех процессов обработки

Плюсы и минусы волочения

Достоинствами технологии являются:

- высокая производительность: у современных машин показатель достигает 60 м/с;

- возможность полной автоматизации;

- точность геометрических параметров изделия;

- качество их поверхности;

- возможность получения конечного продукта с диаметром до 1-2 мкм.

Недостатки:

- высокая стоимость волоки;

- частые промежуточные отжиги;

- необходимость термической обработки конечного продукта;

- ограниченная номенклатура изделий.

Несмотря на некоторые неудобства, метод востребован, т. к. продукция, полученная с его помощью, широко используется как в промышленности, так и в быту.