Для металла важно быть защищенным от коррозии, которая приносит колоссальные убытки во всем мире. Ведь согласно исследованиям не менее десяти процентов металла приходит в негодность именно из-за нее. Разработано много способов, как препятствовать такому деструктивному процессу. Большинство из них сводится к тому, чтобы блокировать доступ окисляющей среды к поверхности металла. Термодиффузионное цинкование как раз один из таких методов.

Термодиффузионный процесс нанесения цинковой оболочки примечателен еще тем, что позволяет замедлить и так называемую электрохимическую коррозию. Это связано со структурой металла цинка, который имеет более отрицательный потенциал, чем сталь. Поэтому в первую очередь разрушается он, локализуя и останавливая все очаги возникновения коррозии в любой точке покрытия.

История

До инновационных разработок инженера Шерарда тоже применялась защита стали цинком, но защитное покрытие наносилось гальваническим методом, у которого была масса недостатков:

- «Водородное охрупчивание» стали при нанесении цинка на неё гальваникой. От этого процесса больше всего страдают высокопрочные стали, а также сплавы титана и никеля. Суть его в рекомбинации атомарного водорода в молекулярный, который, оставаясь в нанопорах, затем может под влиянием температурных скачков расширяться или сжиматься, что со временем вызывает микротрещины.

- Неравномерность защитного слоя на металле.

- Невозможность гальванического нанесения цинка на детали сложной формы.

- Низкая стойкость цинковых гальванических покрытий (не более 140 часов в агрессивных средах).

Термодиффузионное цинкование появилось в первых десятилетиях ХХ века не случайно: именно к этому времени уровень технологического развития позволил лидеру в этом деле Англии создать контейнеры-автоклавы для процесса горячего анодного внедрения цинка в трубы и прокат.

Это интересно: Горячее цинкование металла: технология, оборудование, ГОСТ

Описание технологического процесса и оборудования

Суть технологии термодиффузионного цинкования состоит в образовании на поверхности металлоизделия нового сплава или интерметаллида сложной фазовой структуры с высоким содержанием цинка. Детали и цинк-насыщенная смесь «Термишин» (далее по тексту порошок Термишин) загружаются в специальный контейнер (реторту), которая далее помещается в специальную муфельную печь.

Далее обеспечивается равномерный, рассчитанный по времени разогрев контейнера с деталями и порошком Термишин©.

Термодиффузия

Суть химического процесса термодиффузии выражается в том, что используется свойство отрицательных значений окислительно-восстановительных потенциалов пары Zn2+/Zn . То есть цинк в таком виде покрытия защищает сталь электрохимически, анодно, то есть в случае воздействия агрессивных и просто неблагоприятных для железа в составе стали сред сначала «страдает» цинк. Но процесс это медленный, и сталь успеет прослужить очень долгое время, которое будет зависеть от глубины проникновения атомов цинка в кристаллическую структуру стали или других подвергнувшихся термодиффузионной оцинковке металлов. Химически это выглядит как образование на поверхностях металлических изделий так называемого интерметаллида со сложной фазовой структурой с большим процентом содержания металлического цинка.

Технологически же процесс покрытия металлов цинком и его термодиффузии осуществлялся в герметично закрытом контейнере с поддержанием в нём постоянной температуры порядка 300-450⁰С. Такой температурный разброс зависит от марки стали, покрываемой цинком, типа и конфигурации стальных изделий, а также от тех требований, которые предъявлялись к оцинковке заказчиками. Достаточно сказать, что за годы монопольного производства Англией оцинкованных изделий полученный металлургической промышленностью доход составил такие суммы, которые помогли пережить отрасли разразившийся в конце 20 годов мировой экономический кризис.

Технология термодиффузионного покрытия цинком позволила с помощью заранее заданной в процессе температуры и времени регулировать глубину диффузного проникновения защитного цинкового слоя в металл. Этот слой формируется порошком из цинконасыщенной смеси. Детали, подлежащие покрытию цинком, и эта смесь загружаются в специальной формы термостойкий контейнер, а уже он помещается в большую муфельную печь.

Термодиффузионное цинкование металла: плюсы и минусы

К бесспорным достоинствам технологии относятся:

- отличное сцепление слоя цинка с поверхностью металла;

- по сравнению с горячим цинкованием — компактность оборудования, возможность работать на небольших площадях;

- низкие трудозатраты, а следовательно, экономичность;

- стойкость покрытия;

- ровность слоя, возможность регулировать его толщину в процессе нанесения;

- безвредность для персонала и окружающей среды;

- практически полная безотходность — оставшиеся после обработки продукты легко утилизируются;

- простота и энергоемкость техники.

Вместе с тем у термодиффузионного цинкования металла есть и недостатки. Изделия, оцинкованные этим способом, проигрывают в эстетике: они имеют тусклый сероватый оттенок. Проблему можно решить нанесением поверх оцинковки декоративного покрытия. Хотя для деталей сугубо технического профиля “мышиный” цвет не имеет принципиального значения.

Гораздо больший минус в том, что возможности цинкования деталей напрямую зависят от размеров камеры. А она, как правило, очень компактна. Следовательно, для защиты крупногабаритного проката эта технология не подходит.

Формирование термодиффузионного покрытия

Во время процесса формирования покрытия контейнер с деталями все время находится в процессе вращения, что обеспечивает хорошее и равномерное перемешивание деталей с насыщающей смесью и последующую однородность покрытия по всей поверхности каждой детали.

После завершения процесса оцинкованные детали проходят через пассивационный раствор.

Принципиально новым в технологии цинкования Термишин является:

- Порошок Термишин©: обладает высокой проникающей способностью за счет присутствия специальных аддитивов;

- обеспечивает регулируемый процесс формирования покрытия;

- позволяет работать в диапазоне толщины 6—9мкм с высокой коррозионной стойкостью.

- не содержат Cr VI и других вредных в-в;

Технология нанесения термодиффузионного покрытия

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций.

- предварительная очистка деталей от жиров, ржавчины и окалины;

- оцинкование деталей;

- нанесение защитных пассивационных слоев и/или нанесение других финишных слоев (окрашивание, гуммизация, пластификация и т.д.);

- сушка готовой продукции.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание! Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.

Технология нанесения покрытия не меняется ни для одного вида деталей.

Особенности каждого этапа — это разная подготовка поверхности для разного вида деталей.

В технологии цинкования предусмотрены:

- дробеметная обработка деталей;

- ультразвуковая подготовка поверхности.

Детали из холодно-катанной стали загружаются в контейнер без предварительной обработки. Детали в масле или СОЖ нуждаются в предварительном обезжиривании.

Этап нанесения покрытия

- Он длится 90 мин. или 180 мин. ( в зависимости от установленного оборудования и типов используемых смесей для цинкования).

- Часть времени уходит на разогрев деталей и насыщающей смеси до необходимой температуры и затем, при достижении заданных температурных параметров, происходит непосредственно процесс цинкования.

- После чего контейнер извлекается из печи и охлаждается.

Цинкование происходит при температурах от 290С до 400С . Выбор температурного режима зависит от типа стальных изделий, марки стали и установочных норм производителей деталей.

На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Толщина цинкового слоя на поверхности может варьироваться от 5 до 100 мкм.

Регулируется она только количеством насыщающей смеси, которая закладывается в контейнер вместе с деталями.

Время обработки является константой, что очень удобно для планирования производственной деятельности. После охлаждения, контейнер разгружается и продукция поступает на стадию финишных операций.

Этап пассивации

Пассивационные растворы (для первой и второй пассивации) являются ноу-хау фирмы-производителя.

Данные растворы работают в режиме комнатных температур, в замкнутом цикле с постоянной регенерацией растворов.

Первоначально приготовленные пассивационные растворы в процессе работы требуют только необходимого технического поддержания и не связанны с системой канализации.

Пассивационные растворы не требуют перелива или слива в ходе процесса, просты и не имеют в своих составах никаких агрессивных или вредных компонентов.

Это интересно: КГШП (кривошипный горячештамповочный пресс): характеристики и особенности

Особенности термодиффузионного цинкования металлоизделий в электромагнитном поле (ТДЦЭ)

Одним из наиболее распространенных способов защиты от коррозии металлоизделий является их оцинковка. Объясняется это тем обстоятельствам, что цинк имеет стационарный потенциал, 0,2-0,3 мВ более отрицательный, чем у железа. При воздействии электролитов, содержащихся в агрессивных средах морской или промышленно-городской атмосферах, а также во влагонасыщенных бетонах, цинковое покрытие медленно растворяется за счет электрохимических реакций, защищая, тем самым, ферритную подложку. Таким образом, цинковое покрытие выполняет роль протектора, «размазанного» по поверхности защищаемой стальной конструкции.

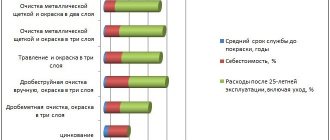

Цинковое покрытия сравнительно дешевы и обеспечивают длительную противокоррозионную защиту стальной подложки. Наибольшее распространение в практике защиты от коррозии металлоизделий нашли следующие методы цинкования: гальваническое, «горячее» из расплава цинка, газотермическое цинкование напылением, «холодное» путем окраски металлоизделий цинкнаполненными красками, термодиффузионное цинкование. Рассмотрим преимущества и недостатки данных методов.

Гальваническое цинкование, по причине получения слишком тонких покрытий и формирования покрытия в специальных малоемких ваннах, неприемлемо для защиты крупногабаритных металлических конструкций. Подготовка стальной поверхности под гальваническое цинкование производится экологически опасным методом химического травления в кислотах, что может увеличить риск наводороживания металла, способствующего непредсказуемому хрупкому разрушению ответственных металлоконструкций, работающих в сложном состоянии.

Способ горячего цинкования заключается в окунании предварительно очищенных химическим способом (травлением в кислоте) металлоизделий в ванну с расплавом цинк-алюминевого сплава при температуре 460-480 оС с выдержкой в течение 10-15 минут.

Достоинства горячего цинкования

- Сравнительная простота, низкая стоимость и технологичность операций по цинкованию;

- Сравнительно высокая защитная способность и долговечность, определяемая выбранной толщиной покрытия от 30 до 300 мкм при скорости коррозионного износа покрытия, равной 2-3 мкм в год в умеренно холодном климате в неагрессивных средах;

- Горячее цинковое покрытие в принципе не подлежит последующему окрашиванию, за исключением поверхностей, требующих декоративной окраски.

Недостатки горячего цинкования

- Сложность и экологическая опасность подготовки поверхности под покрытие травлением, а также риск новодораживания;

- Необходимость постоянного круглосуточного поддержания температуры расплава цинка, что требует значительного расхода энергетических затрат;

- Неравномерность толщины покрытия на цинкуемой поверхности, образование наплывов (при вынимании конструкций из ванны с вязким расплавом) на нижних кромках и в отверстиях, что требует проведения последующих дорогостоящих работ по зачистке цинкового покрытия в местах прилегания монтажных поверхностей;

- Сравнительно низкая адгезивная связь с подложкой;

- Значительные технологические потери дорогостоящего цинка, проявляющиеся при образовании соединения цинка с железом в ванне расплава (так называемый, гартцинк, до 1/3 от количества потребляемого цинка);

- Существующие ванны горячего цинкования позволяют оцинковывать металлоконструкции длиной до 11 м, обычно применяются для оцинковки строительных изделий в виде перил, дорожных ограждений, электрических фонарей, молниеотводов и тому подобных конструкций;

- Высокая начальная затратная стоимость организации участка горячего цинкования, достигающая 10 млн долларов США;

- Во многих регионах России (Сибири, Дальний Восток) участки горячего цинкования вообще отсутствуют;

- Необходимость дополнительной поверхности или искусственное ее старение под окрашивание, что также удорожает производство.

Газотермическое и термодиффузионное цинкование

При газотермическом цинковании напыление наносится на конструкции, элементы и их детали, форма поверхности которых позволяет направить на нее струю распыляемого металла под углом 90-45 градусов. Способ пригоден для нанесения покрытия на изделия любых габаритов, мобилен. Стоимость нанесения таких покрытий в 3-4 раза дороже цинкования с помощью других методов, в результате газотермического цинкования получается неравномерная толщины покрытия на цинкуемой поверхности, сложность контроля за выполнением работ и получения покрытия, которое соответствует нормативным документам, узкие зазоры (< 20 мм) глубокие отверстия (глубина > 50 мм), карманы и другие недоступные для напыления места недопустимы (согласно ГОСТ 28302-89), необходимо применять меры предупреждающие деформацию конструкций и изделий.

В последние годы традиционный метод получения термодиффузионных покрытий (ТДЦ) был усовершенствован и убраны недостатки метода, путем замены радиационного нагрева реторт с цинкуемыми деталями на индукционный нагрев. В предлагаемом способе термодиффузионного цинкования в электромагнитном поле — ТДЦЭ (патент на изобретение № 2424351 «Способ нанесения цинкового покрытия и установка для его осуществления») реторта помещается внутрь камеры с индуктором. В связи с тем, что находящаяся внутри реторты шихта является парамагнитным и мелкодисперсионным материалом, она практически прозрачна для электромагнитных волн, генерируемых индуктором, следовательно, нагрев шихты происходит за счет конвективной передачи тепла от корпуса реторты и цинкуемых изделий. В отличие от шихты, цинкуемые металлоизделия ферромагнитны. В результате в изделиях, помещенных в магнитное поле индуктора, возникают вихревые токи, которые нагревают изделия до температур 500-800 оС внутри объема реторты. Процесс термохимической диффузии сокращается в десятки раз, поскольку разогрев деталей происходит за 25-30 минут в зависимости от величины подводимой электрической мощности, магнитных свойств и толщины материала реторты, а также массы обрабатываемых изделий.

Структура покрытия практически состоит из α- и δ-фазы, прослойка Г-фазы, снижающая качество покрытия, ничтожно мала. Содержание цинка в верхнем слое покрытия толщиной 60 мкм достигает 98%.

Требуемая толщина покрытия регулируется временем прогрева, заданной температурой цинкования, характеристикой сортамента металлоизделий, загружаемых в реторту, и составом шихты.

Рассмотрим еще одну важную особенность предлагаемого способа термодиффузионного цинкования. Использование индукционного нагрева позволяет, в отличие от способа традиционной термодиффузии с радиационном нагревом, формировать однородный цинковый слой требуемой толщины за счет токов индукции и тепла, идущего изнутри цинкуемой детали, происходит полный переплав старого и последующего слоев цинка. Таким образом, использование индукционного обогрева позволяет, в отличие от других способов цинкования, восстанавливать цинковое покрытие, если его толщина недостаточна или если оно повреждено.

Резюмируя все вышесказанное, к достоинствам метода термодиффузионного цинкования в электромагнитном поле (ТДЦЭ) можно отнести следующее:

- Детали цинкуются в герметически закрытых ретортах, поэтому процесс диффузионного цинкования экологически безопасен и не требует создания очистных сооружений;

- Получаемое покрытие не имеет пори за счет диффузионного слоя имеет прочную адгезионную связь с подложкой, т.к. покрытие представляет собой многослойный набор интерметалидов, в том числе проникшие в тело подложки, что очень важно при защите металлоизделий, используемых в «тяжелых» условиях, например в ледовой обстановке, перепадов температур;

- Метод позволяет осуществлять упрочнение изделий и ремонтные работы по восстановлению поверхностного слоя изделий;

- Защитная способность покрытия многократно выше, чем у гальванических, и выше, чем у покрытий, образованных методом горячего цинкования;

- Толщина покрытия может быть любой (по техническому заданию заказчика) и зависит от времени выдержки цинкуемых деталей в печи и используемой рецептуры смеси;

- Диффузионный цинк покрывает детали равномерным слоем без наплывов, точно повторяя профиль цинкуемой поверхности, обеспечивая равномерную толщину с точностью воспроизведения профиля от 10 до 300 мкм, любым необходимым слоем, на любом необходимом участке без наплывов, включая элементы сложной конфигурации, резьбовые соединения (при покрытии данных изделий от 10 до 30 мкм), возможность выборочного покрытия участков, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу т.п.;

- Метод позволяет, в отличие от других, оцинковывать длинномерные трубы с обеих сторон, а при необходимости покрывать только внутреннюю или только наружную поверхность труб, в зависимости от размещения порошковых цинк-содержащих смесей – снаружи или внутри труб;

- Отходы производства не требуют захоронения и могут быть использованы в качестве наполнителей строительных бетонных смесей;

- Диффузионное цинковое покрытие сертификатом Госсанэпиднадзора № 78.1.3.315.П.17512.9.99 от 06.09.1999 допущено к контакту с водой питьевого и бытового водоснабжения.

Особенно подробно отметим роль метода и необходимость применения метода ТДЦЭ (основываясь на ранее изложенном) в областях, где применяются железобетонные конструкции (ледостойкие морские платформы, гидротехнические сооружения и пр.). железобетонные конструкции, несмотря на высокие прочностные показатели, в процессе эксплуатации склонны к разрушению. Объясняется это тем, что бетоны имеют достаточно пористую структуру, которая активно поглощает влагу. И хотя при насыщении бетон становится прочнее, при отрицательных температурах проникшая в бетон вода, замерзая и расширяясь, образует трещины в монолитной структуре.

Возросшее в последние годы содержание углекислого газа в атмосфере приводит также к карбонизации бетона. Содержащаяся в материале известь (гидроксид кальция) превращается в карбонат кальция, снижается показатель рН, т.е. повышается кислотность среды внутри бетона, благодаря чему начинается интенсивная коррозия поверхности стальных конструкций, соприкасающихся с бетоном. Также пористость и появление и появление трещин в бетоне облегчает поступление влаги, воздуха и агрессивных веществ из окружающей среды к поверхности арматуры, вследствие чего ее пассивное состояние в местах расположения трещин нарушается, в результате нарушения ее пассивности, вызываемого уменьшением щелочности до рН < 12, возникает коррозия стали, снижается сцепление арматуры с бетоном. Ржавчина, формирующаяся при окислении стали, имея объема в 14 раз больший, чем монолитный металл, повышает внутреннее давление в бетоне и приводит к разломам бетона и оголению стальных конструкций. Оголенный металл еще стремительнее корродирует, способствуя дальнейшему разрушению бетона. Скорость карбонизации может достигать от 1 до 6 мм в год.

Хлориды, содержащиеся в морской атмосфере и в агентах-антиобледенителях, также способствуют разрушению бетона, так и стальной арматуры. Поскольку процессы карбонизации, а также воздействие хлоридов и сульфатов неизбежны, представляется целесообразным нанести на стальные, омоноличиваемые стальные мостовые конструкции защитные покрытия, препятствующие разрушению.

В соответствии с рекомендациями ГОСТ 31384-2008 (Приложения Е и И) и СНиП 2.03.11-85 бетонируемые стальные конструкции должны быть защищены от коррозии. Стальные строительные детали рекомендуется перед закладкой в бетон металлизировать путем горячего цинкования в расплаве, газотермического напыления, термодиффузионного цинкования, а также методом «холодного цинкования» цинкнаполненными красками. Толщина цинкового покрытия должна быть не менее 100-120 мкм, чтобы исключить пористость металлического слоя и снизить интенсивность растворения цинка. Поскольку работы по металлизации напылением на поверхности закладной арматуры представляются весьма трудоемкими, наиболее технологичным способом их оцинковки может служить термодиффузионное цинкование (ТДЦ) в специальных ретортах, позволяющих оцинковывать длинномерные изделия длиной до 12 м. метод ТДЦ может быть усовершенствован за счет обогрева цинкуемых изделий электроиндуктивным методом (ТДЦЭ), что на порядок интенсифицирует и ускоряет процесс оцинковки и повышает качество обрабатываемого изделия.

Технология ТДЦЭ и покрытие соответствуют нормативным документам:

- ГОСТ Р 9.316-2006 «Покрытия термодиффузионные цинковые. Общие требования и методы контроля;

- ГОСТ Р 51163-98 «Покрытия термодиффузионные цинковые для крепежных и других мелких изделий»;

- РД «Покрытия цинковые для стальных изделий морской техники. Технологический процесс нанесения цинковых покрытий термодиффузионным способом в электромагнитном поле» ГКЛИ 3240-0392012;

- РД «Покрытия цинковые защитные стальных труб судовых систем. Технические требования. Типовой технологический процесс». РД 5.95027-88;

- СТО 02494680-0034-2004 «Покрытия защитные термодиффузионные цинковые на элементах металлических конструкций и крепежных изделиях. Общие технические условия» Стандарт организации ЦНИИ ПСК им. Мельникова.

В настоящее время разработан новый инновационный способ (Патент на изобретение № 2424351) нанесения термодиффузионных цинковых покрытий (и др. покрытий), создана установка в результате исполнения государственной программы по развитию гражданского флота ОКР «Термодиффузия», прошли предусмотренные программой испытания на коррозионную стойкость, механическую прочность и стойкость к абразивному износу. Установка позволяет производить термодиффузионное цинкование в электромагнитном поле длинномерных металлоконструкций с производительностью до 20 т/час (в зависимости от конструктивных особенностей изделий).

Данная установка способна на промышленном уровне решать задачи коррозионной защиты металлоконструкций. Что значительно расширяет возможности и границы использования инновационного способа – термодиффузионного цинкования в электромагнитном поле (ТДЦЭ) металлоизделий.

Сравнительный анализ характеристик цинковых защитных покрытий

| Характеристики цинковых покрытий | Горячее цинкование | ТДЦ | ТДЦЭ |

| Фазовый состав | |||

| α-фаза | Fe21Zn | Fe21Zn | Fe21Zn |

| γ-фаза | Fe3Zn10 | Fe3Zn10 | Fe3Zn10 |

| σ-фаза | FeZn11 | FeZn12 | FeZn7 |

| ζ-фаза | FeZn13 | ||

| η-фаза | Zn, ZnO | ZnO | |

| Плотность поверхностного слоя, г/см3 | 7,13 | 7,22 | 7,25 |

| Микротвердость поверхностного слоя, МПа | 350 | 3470 | 3830 |

| Средняя скорость изменения удельной массы образца, г/(см2/ч) | -7,5·10-7 | -5·10-7 | -4·10-7 |

Фото: Установка термодиффузионного цинкования

По материалам журнала «ЛКМ Лакокрасочные материалы и их применение»

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Цинковый состав – Термишин

В России в металлургии во время термодиффузионного цинкования используют разработанный в цинковый состав – Термишин©, со специальными присадками, обеспечивающими ровное и устойчивое диффузионное покрытие металла порошковым цинком.

После закрытия в контейнере изделия и порошка с присадками обеспечивают ещё и вращение агрегата, что достигается сложной системой приводов. Во время этого вращения происходит постоянное смешивание деталей и присадок, что и обеспечивает равномерность и однородность цинкового покрытия. После отжига изделия дополнительно обрабатываются в ваннах с пассивазиционным раствором.

Порошковые цинковые смеси Термишин© позволяют:

- наносить на изделиях и деталях термодиффузионное покрытие толщиной внедрение от 5 до 10 мкм;

- не использовать традиционные для такой технологии раньше вредные вещества;

- придать покрытию дополнительную антикоррозионную стойкость;

- обеспечивают товарный вид, придавая поверхности изделий «морозный» узор.

Как происходит процесс обработки

Современный процесс получения цинкового покрытия термодиффузионным методом претерпел некоторые изменения, доработки и включает следующие этапы:

- Обработка изделий на предварительном этапе путем химического, механического или ультразвукового воздействия.

- Помещение деталей, прошедших предварительную обработку, в специальный рабочий бокс, куда также добавляется цинксодержащий порошок.

- Герметизация бокса и создание внутри него необходимой повышенной рабочей температуры.

- Выдержка изделий в течение определенного времени, извлечение их из камеры и проведение дополнительных мероприятий по обработке.

Процесс будет проходить более интенсивно, если такую камеру подвергать вращению.

Первый этап необходим для того, чтобы избавиться от раковин, отслоений, трещин, ржавчины и жировой пленки, которые могут образовываться на поверхности изделия и препятствовать осаждению цинка. Эффективно с этим справляться можно, подвергая детали обработке абразивными материалами в установках типа пескоструйных, далее следует обезжиривание химическими жидкостями и очистка ультразвуком, хотя диффузионный процесс менее требователен к чистоте поверхности, чем, к примеру, гальванический.

Бокс, или камера для проведения термодиффузионного цинкования, представляет собой конструкцию из нержавейки, у которой есть плотно закрывающаяся крышка. Помещая туда заготовку и цинковый порошок, температуру внутри поддерживают на уровне около 450 °C в течение 1–4 часов, все зависит от того, какова необходимая площадь покрытия и какой толщины слой цинка должен образоваться. За это время произойдет испарение молекул цинка и проникновение их в кристаллическую решетку металла.

Когда термодиффузионное цинкование окончено, заготовки вынимают из камеры и подвергают ряду очисток. Первое, что удаляют, это оставшиеся частицы порошка, далее моют изделия и на последнем этапе проводят пассивацию – улучшение внешнего вида изделий, придание им декоративного товарного вида.

Область применения

Чаще всего технология применяется на таких изделиях, как:

- арматура, использующаяся в отраслях добычи газа и переработки нефти;

- ограждающие конструкции;

- элементы трубопроводов, арматура для строительства;

- различные детали мебельной фурнитуры;

- арматура для производства дорожного полотна;

- элементы автомобилей;

- детали ЛЭП;

- большинство метизов.

Назначение и применение

В процессе термодиффузионного цинкования на детали появляется покрытие, основу которого составляет сплав Zn-Fe. При нагреве, за счет диффузии, происходит проникновение молекул цинка в поверхностный слой металлического изделия, что обеспечивает надежную адгезию (сцепление) металлов.

Покрытие отличается высокой степенью устойчивости к механическому воздействию, выдерживает динамические нагрузки, удары. Не подвержено скалыванию или отслаиванию при деформации деталей. Обладая превосходными антикоррозийными свойствами, изделия, подвергнутые термодиффузионному цинкованию, способны успешно функционировать в агрессивных средах десятки лет.

Термодиффузионное цинкование используется для нанесения покрытий на изделия в нефтегазовой отрасли, для обработки узлов и деталей личного и общественного транспорта, элементов железнодорожной техники, частей конструкции ЛЭП. Широко применяется при создании крепежа, мебельной фурнитуры, арматуры, ограждающих конструкций. Технология позволяет получать тонкое (от 5 мкм), но прочное покрытие, поэтому подходит для обработки изделий небольших размеров, годится для нанесения на детали сложной формы, в том числе, имеющие внутренние полости.

Особенности производства

Термодиффузионное цинкование еще называется шерардизацией (в честь ученного, который открыл этот процесс). Чтобы придать выше указанные свойства металлу, требуется специальное оборудование. Оно позволяет работать с высокими температурами и активными смесями.

Термодиффузионное цинкование происходит согласно ГОСТ Р9.316-2006. В основе лежит физическое явление диффузии легирующих составляющих металлов, переходящих в верхние слои изделия. Такой процесс требует очень высоких температур – 400 – 470 градусов. Выбор температурного режима зависит от типа стали, будущего предназначения обрабатываемой детали и требований производителя.

При этом механизме воздействия, на детали образуется однородный защитный слой. И это касается не только поверхности, но и более труднодоступных мест, в результате чего, обработанными становиться 30% от всего изделия. Благодаря этому, получается деталь без изъянов. Хотя есть специалисты, которые отмечают, что воздействие высоких температур приводит к тому, что изделие не получает должной антикоррозионной защиты и легко расслаивается.

Диффузионное цинкование помогает создать точную толщину покрытия. Но это происходит только при соблюдении определенных условий.

- Во-первых, качественная зачистка. С поверхности снимают всю грязь и обезжиривают.

- Во-вторых, цинкование проходит только в инертной или восстановительной атмосфере. Именно ее создают в контейнере. Также камера должна быть герметичной, так как кислород не позволяет осуществиться правильной диффузии. В процессе обработки, добавляют специальные активаторы.

Чтобы создать цинковое покрытие, изделие прогоняют через обязательные этапы:

- очистку от грязи – может использоваться дробеметной, ультразвуковой или пескоструйный метод;

- помещение изделия и насыщающей композиции в оборудование, которое будет постоянно вращаться;

- покрытие цинковым слоем.

Как только элемент пройдет все процессы, его изымают из контейнера и очищают от остатков смеси. В конце проводят пассивирование, которое позволяет избежать появления желтых и белых продуктов коррозии в последующей эксплуатации. Перед тем, как использовать готовую деталь, ей дают время остыть.

Такая обработка выполнима только в условиях заводского производства, так как требует определенных условий. И это уже не говоря о том, что стоимость оборудования для диффузионного цинкования достаточно велика.

Видео:

Достоинства и недостатки

Благодаря современным технологиям, разработано множество вариантов защиты металлических конструкций. Поэтому не лишним будет ознакомиться с доводами, почему диффузионное цинкование выгоднее или проигрышней других технологий.

Среди преимуществ отмечают следующие моменты:

- условия обработки обеспечивают высокую адгезию;

- экономичность работы, так как рабочая площадь тут не большая и требуется минимум усилий и энергии для того, чтобы провести цинкование;

- готовое покрытие имеет идеально ровную поверхность и отличается высокой устойчивостью к коррозии;

- диффузия проходит в условиях герметичного контейнера, а значит, нет токсической, химической или экологической опасности;

- не изменяя технологии производства, можно получать толщину покрытия от 6 до 100 микрон;

- обработка одной детали занимает – 2-4 часа;

- если выдерживается необходимая толщина покрытия, то изделие становиться более стойким к коррозии;

- сохраняется первоначальная форма элемента;

- отходы производства не требуют специфической утилизации;

- конечная очистка происходит без использования химических составов и кислот;

- после обработки повышаются прочностные характеристики, благодаря чему они становятся более стойкими к абразивным воздействиям;

- хоть оборудование и стоит дорого, но имеет вполне простую конструкцию.

Список достоинств достаточно внушителен.

Но в каждой бочке меда есть своя ложка дегтя. И цинкование не стало исключением. Среди недостатков выделяют такие моменты:

- внешний вид обработанной детали малопривлекателен – появляется серый слой;

- контейнер имеет ограниченные габариты, поэтому и деталь должна быть соответствующих размеров.

Но если судить объективно, то это не такие уж и большие минусы. Скорее особенности процесса.

Видео:

Основные моменты ГОСТ Р 9.316-2006

Госстандарт разработан с целью контроля качества производства и безопасной эксплуатации. Это касается всех вещей, в том числе и цинкового покрытия.

ГОСТ Р 9.316-2006 имеет деление в 5 классов в зависимости от толщины слоя:

- 40-50 мкм – 5;

- 21-30 мкм – 4;

- 16-20 мкм – 3;

- 10-15 мкм – 2;

- 6-9 мкм – 1.

У заказчика есть возможность выбрать и более внушительные размеры защитного слоя. Это не запрещено, хоть в ГОСте это уже и не будет поддаваться классификации.

Также Госстандарт имеет указание касательно дефектов. Готовое изделие не должно иметь:

- отслоений и вкраплений, раковин;

- наростов и вздутий;

- трещин;

- остатков от обрабатываемого раствора, которые не удается снять.

Вся деталь должна иметь равномерное покрытие, без каких-либо «проплешин».

Стоит понимать, что нарушение основных положений ГОСТа может привести к тому, что на изделии останется цинковая пыль. И вот, если это вещество попадет в организм, то могут начаться проблемы со здоровьем. И это уже не говоря о том, что нарушение технологии вызывает сомнение в качественной эксплуатации. Поэтому не зря были разработаны требования к диффузионному цинкованию.

Сфера использования

Данная технология позволяет создать действительно качественные металлоконструкции.

Поэтому ею активно пользуются. Особенно она востребована на предприятиях, которые занимаются изготовлением масштабных объектов, ведь тут требуется минимум оборудования и сам процесс не отличается какой-либо сложностью.

Шерардизация активно используется в создании таких изделий:

- линии электропередач;

- нефтяная и газовая арматура;

- детали для машиностроения;

- составляющие трубопроводных и строительных систем;

- арматура для железной дороги;

- мостовые ограждения;

- обрабатываются фитинги, полые и резьбовые соединения;

- мебельная фурнитура.

Если в составе металла присутствуют смолы или припой, то метод диффузионного цинкования для них не подходит. Тут уже будет использоваться другая технология.

Цена готовой работы во многом зависит от мощности используемого оборудования и от объемов, которые нужно обработать. Стоимость обозначают не за единицу, а за килограмм – примерно 40 рублей.

Но обычно крупные производства работают и с крупными объемами – от 200-300 кг. Поэтому заказать цинкование калитки не получиться. Хотя есть заводы, которые специализируются именно на мелких элементах.

P.S. Диффузионное цинкование – тот метод обработки металлоизделий, который позволяет обеспечить защиту поверхности, а значит, и продлить срок эксплуатации изделия. На сегодняшний день он является одним из самых экономичных, но не менее эффективных. Именно этим его популярность и обоснована.

Особенности технологии

Термодиффузионное цинкование – это метод, в основе которого лежит физическое явление диффузии легирующей составляющей металла, которая затем переходит на верхний слой изделия или конструкции. Термодиффузия возможна при относительно высоких температурах – от 400 до 470 градусов. В поверхностные слои металла диффузируют молекулы цинка.

Это процесс, при котором молекулы цинка испаряются из цинкосодержащей смеси в специальных контейнерах при высоких температурах, а затем проникают в поверхностный слой металла. В результате образуется слой на основе сложных сплавов цинка и железа.

В результате применения данной технологии на поверхности образуется однородное цинковое покрытие. При этом слой будет однородным даже в местах, в которые доступ затруднен.

Если процесс термодиффузионного цинкования будет проводиться при максимальных температурах, то молекулы покроют поверхность детали более интенсивно. Однако, покрытие не будет иметь нужных характеристик. Такая поверхность отличается не только высокой хрупкостью – слой цинка будет очень легко отслаиваться. Что касается степени антикоррозионной защиты, то он будет очень слабым.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

выпуклостей;- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

Пассивация изделий

Происходит в специально разработанных пассивационных растворах, и сам процесс принадлежит фирме на правах ноу-хау. Работают они исключительно в режиме комнатной температуры, находятся при обработке изделий в герметичных бассейнах, не связанных с системами канализации, и постоянно регенерируются, восстанавливаясь до исходного состояния после каждого контакта с оцинкованными изделиями.

Пассивационные растворы не имеют в своём составе агрессивных или вредных для здоровья обслуживающего персонала компонентов и просты в использовании.

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

загрузчик деталей и насыщающего состава;- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

высокая адгезия за счет того, что микронеровности поверхности не исчезают;- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

О термодиффузионном покрытии (ТДЦ) метизов.

Крепеж с термодиффузионным цинковым покрытием стал применяться сравнительно недавно как альтернатива нержавеющим метизам, по праву были оценены долговечность и доступность, стоимость главный аргумент и сроки эксплуатации не уступают требуемым. Термодиффузия – адгезионное покрытие металла в среде насыщаемой смеси цинка. На производственных предприятиях учитывается послабление параметров ГОСТа крепежных изделий (болт, шайба и гайка), для компенсации и нанесения ТДЦ покрытия 21-30мкм, с целью реализации основных эксплуатационных принципов, как скручивание и раскручивание болтовых соединений. При неоднократном механическом воздействии на соединение рекомендуем ознакомиться с руководством СП-70.13330.2012.