Благодаря высокой надежности и простоте резьбовые соединения широко применяются в различных строительных конструкциях, машинах и механизмах. Так как основные геометрические параметры резьб являются общепринятыми, для создания новых соединений и ремонта изношенных узлов достаточно иметь небольшой набор стандартных инструментов.

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Клупп STAYER «PROFESSIONAL» трубный со сменными резцами,28261-5/4

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Как выбрать инструмент?

Выбирая инструмент для нарезания резьбы на трубах, мастер руководствуется особенностями конструкции трубопровода, его техническими характеристиками и функционалом. Выбор ручного либо электрического инструмента зависит от того, какой материал будет использоваться для нанесения резьбы, и какой объем работы следует выполнить.

Немаловажным фактором остаются цены на резьбонарезной инструмент и комплектующие. Дорогие электрические клуппы покупают мастера, выполняющие нарезку внешних и внутренних резьб регулярно. Если работа носит разовый характер, стоит подумать о покупке недорогого ручного инструмента.

Резьбонарезной инструмент предполагает наличие непосредственно режущих элементов – это плашки, метчики, резцы. У более продвинутых изделий, предназначенных для высокоточной производительной резки, рабочим инструментом является сборная регулируемая резьбонарезная головка, включающая несколько режущих гребенок.

Метрическая резьба

Массово применяется с номинальным диаметром от 1 до 600 миллиметров, с шагом от 0,25 до 6 миллиметров. Профиль метрической резьбы- равносторонний треугольник (с углом при вершине 60 градусов и теоретической высотой профиля Н= 0,866..Р (шаг)).

Все параметры метрической резьбы измеряются в миллиметрах. При маркировке, метрическая резьба обозначается буквой М (metric) с числовым значением наружного диаметра прутка (цилиндра), на котором эта резьба нарезана.

Также может указываться мелкий шаг и обозначение (LH) для левой резьбы.

Геометрия резьб

В зависимости от предназначения и условий работы, геометрия резьб может быть:

- трапецеидальная (Tr) (ходовые винты, грузовые винты, винтовые пресса и т.д.);

- упорная (пилообразная) (артсистемы, нажимные винты прокатных станов и т.д.);

- круглая с радиусами при вершинах и впадинах (вентили, водопроводные краны и т.д.)

- дюймовая, великобританского стандарта (BSW) с углом при вершине 55 градусов и т.д.

Нарезание резьбы

Направление резьбы может быть левой или правой, наружной или внутренней.

При массовом изготовлении крепежных изделий используются автоматизированные линии, с минимальным участием человека.

Для изготовления мелкосерийных и уникальных крепежных элементов, резьба нарезается вручную, при помощи резьбонарезного инструмента.

При изготовлении наружной резьбы используют плашки (лерки) и клуппы, для реализации внутренней резьбы применяют метчики.

Процесс нарезания резьбы ускоряется и облегчается при использовании классического, универсального оборудования, то есть токарного станка.

Обычно, резьбонарезной инструмент изготовляют из быстрорежущей стали, твердых сплавов, но резьбу можно нарезать и высокоуглеродистыми инструментами, при соответствующей смазке и охлаждении.

Способы изготовления

- резанием (резцом на токарном станке);

- абразивная обработка;

- накатывание (пластическая деформация);

- выдавливание прессованием;

- литье;

- электрохимическая обработка и т.д.

К числу самых универсальных способов нарезания резьбы относятся:

- нарезание наружных резьб плашками (лерками);

- нарезание внутренних резьб метчиками;

- нарезание внутренних и наружных резьб резцами и гребенками;

- нарезание наружных и внутренних резьб резьбонарезными головками и т.д.

Резьбовые гребенки для повышения производительности труда

Некоторые инструмент для нарезки резьбы характеризуются высокой эффективностью при применении. Примером можно назвать резьбовые гребенки, которые можно использовать для получения витков практически любых размеров. Их достоинствам можно отнести следующие моменты:

- Простая конструкция.

- Универсальность в применении.

- Высокая эффективность.

- Технологичность.

Резьбовые гребенки

Гребенки представлены многониточными фасонными резцами, которые бывают призматического, круглого и стержневого типа. Чаще всего они применяются для нарезания резьбы с мелким шагом и небольшой высотой профиля.

Плашка (лерка)

Плашка ЗУБР «ЭКСПЕРТ» машинно-ручная, 4-28023-12-1.75_z01

Термин “плашка” ранее применялся для обозначения регулируемого и наборного резьбонарезного инструмента.

В настоящее время понятия лерка и плашка считаются равнозначными.

Конструктивно, плашка представляет собой гайку с изготовленными режущими кромками и углами.

Этот универсальный резьбонарезной инструмент предназначен для изготовления резьбы от 1-го до 52 миллиметров, за один проход.

В зависимости от размеров, в плашках формируют 3-6 отверстий для создания режущих поверхностей и отвода стружки.

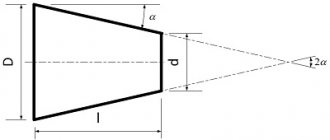

Заборная часть резьбы исполняется в виде внутреннего конуса, а сама толщина плашки 8-10 витков, включая 2-3 заборных витка.

Материал применяемый для изготовления плашек, может быть:

легированная сталь (9ХС, ХВСГФ);

быстрорежущая сталь (Р18, Р6М5, Р6М5К5, Р6М5К8);

твердый сплав.

Конструкционно, плашки могут отличаться :

- цельные;

- разрезные (с возможностью компенсации износа режущей поверхности);

- раздвижные (клупп).

В плашкодержателях (воротках) плашки закрепляются стопорными винтами, используя конические углубления и паз.

При значительном износе, паз дорезают и плашка становится регулируемой (в ограниченных пределах).

Использование электрического резьбонарезного электроинструмента

Используя резьборез для труб электрический, можно существенно ускорить проведение работ и повысить их качество, стандартные резьбонарезные головки имеют размеры 1/2, 3/4, 1 и 1.1/4 дюйма. Помимо головок, в набор входит электроинструмент и струбцина, нарезание производят в следующей последовательности:

- Закрепляют на поверхности заготовки струбцину при помощи винта, надевают головку от электрического клуппа вместе с электроинструментом на заготовку и фиксируют его ручку в боковой трубке струбцины.

- Прижимают электроприбор к торцу, включают обратный ход (против часовой стрелки) вращения головки до надежного схватывания с трубной кромкой, затем переключают направление движения устройства на прямое для нанесения профиля. При выполнении резьбонарезных операций резцы покрывают специальным маслом, облегчающим резку и предотвращающим попадание стружки под ножи.

- После прямого прохода на всю длину попеременно включают обратный и прямой ход, для того, чтобы освободить канал от стружечных вкраплений. Реверс переключают несколько раз, после чего извлекают головку резьбореза с заготовки.

При этом необходимо следить, чтобы стружка не попадала под ножи — для этого ее убирают кисточкой и периодически смазывают ножи специальным маслом, препятствующим ее налипанию.

Метчик

Метчик- инструмент для нарезания внутренней резьбы, является болтом из инструментального металла, со сформированными режущими кромками и стружечными канавками.

Для изготовления внутренней резьбы в вязких материалах, может использоваться несколько метчиков (2-5), которые отличаются высотой профиля (для снижения усилия резания).

Метчики для нарезания резьбы в сквозных и глухих отверстиях, обладают конструктивными отличиями (у метчиков для глухих отверстий заходная часть короче).

Современные метчики изготавливают из быстрорежущей стали или твердого сплава.

В пластичных металлах возможно формирование резьбы методом пластической деформации, без резания, соответственно такие метчики называются- раскатниками.

Метчик является основным инструментом для нарезания внутренних отверстий вручную.

Для уменьшения трения и предотвращения заклинивания метчика, его резьбу выполняют с обратной конусностью (затылованием).

Машинные метчики

Если резьба цилиндрическая или коническая, имеет шаг до 3 мм, а расположить ее надо в глухом или сквозном отверстии, то рекомендуется воспользоваться станком или механическим приспособлением. Хотя ручная нарезка тоже возможна. У машинных метчиков очень большие по величине хвостовики и размеры заборных частей.

Если резьбонарезной процесс осуществляется в детали из стали высокой прочности, то потребуется набор из двухкомплектного набора метчиков. Для заготовок из конструкционной стали допустимо применение одного метчика. Это касается и чугунных деталей.

Инструмент этого вида отличается профилем канавок, предусмотренных для быстрого удаления стружки, и формой хвостовика, удобного для закрепления в шпинделе или патроне.

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).

Как правильно определить диаметр отверстия

Перед выполнением нарезки внутренней резьбы требуется заранее проделать в заготовке отверстие. Его размеры необходимо подбирать строго, так как превышение оптимального значения не позволит создать прочное соединение болтом, а снижение – повысит вероятность повреждения инструмента при работе.

Для определения диаметра отверстия под стандартную резьбу понадобится использование справочников. Для создания нестандартных резьб необходимо провести простые вычисления: из диаметра вычесть размер шага.

Создание резьбы

Понятие, винтовые поверхности, давно известно человечеству, начиная с античных времен. Широко известен и применяется Архимедов винт, для перемещения жидкостей, сыпучих продуктов, пластических масс и т.д.

Архимед, далеко не единственный гений, земли древнегреческой. Наверное, есть какие то правоустанавливающие документы (патент), но считается, что первым винт придумал Архит Тарентский (философ, математик, механик), живший в пятом веке до нашей эры.

Крепежные винтовые элементы применялись в Древнем Риме, но естественно, были очень дороги и поэтому использовались в медицинских инструментах, ювелирных украшениях и предметах роскоши.

Представить себе винтовую поверхность можно намотав веревку на цилиндрический предмет, например часть бревна. Примерно такую технологию использовали для разметки винтовых элементов, предварительно покрыв веревку краской или мелом.

Саму резьбу, понятное дело, нарезали вручную.

Изготовление метчиков (инструмент для нарезания резьбы) известно с пятнадцатого века, но винтовые элементы подгонялись вручную и о взаимозаменяемости, в те времена, естественно, не было известно.

Если существует ходовой винт, то нарезать резьбу на цилиндрической поверхности, то есть сделать другой ходовой винт, не проблема, но где найти, этот самый первый ходовой винт?

Над проблемой работал Генри Модсли, на рубеже восемнадцатого и девятнадцатого веков.

Первые ходовые винт и гайка (для его токарного станка) были изготовлены вручную. При помощи этих несовершенных элементов, он изготовил более точный ходовой винт. Заменив более точный ходовой винт на своем токарном станке, он смог изготовить еще более точный ходовой винт (и так несколько раз подряд, пока точность не перестала расти).

Точность изготовления — основа взаимозаменяемости. Спасибо, Генри.

Для тех времен, это были космические технологии.

Стандартизация резьб и понятия взаимозаменяемости, долгое время оставались в рамках отдельных машиностроительных компаний, пока в 1841 году Джозеф Витуорт не предложил систему крепежных резьб, которая и стала национальным стандартом для Великобритании (BSW).

Национальных стандартов резьбы было много и отголоски технических, национальных революций мы встречаем до сих пор (например, крепежные элементы американских машин отличаются от европейских).

Международный Конгресс по стандартизации резьбы, состоялся в Цюрихе в 1898 году и определил новые стандарты метрической резьбы на основе американского стандарта Селлерса, но с метрическими размерами.

На государственном уровне, стандартизации резьб в Российской империи не существовало и машиностроительные предприятия пользовались зарубежными.

Советская система стандартизации склонялась то к немецкой то к американской, пока в 1947 году, не была создана Международная организация по стандартизации (ISO), стандарты которой общеприняты во всем мире.

Следы борьбы национальных стандартов встречаются и сейчас, например размеры труб в России измеряются и в метрической системе и в дюймовой, присоединительные квадраты инструментов (сокеты), обозначаются в дюймах и т.д.

Приспособления

Для нанесения резьбы своими руками используют небольшие приспособления:

- плашки (их еще называют лерки) для нанесения витков снаружи (обычно на трубу или металлический прут (штырь);

- метчики — для внутренней (вот под них предварительно требуется делать отверстие).

Это интересно: Марки и виды инструментальной стали: описание углеродистых, легированных и быстрорежущих

Метчик (сверху) и плашка (внизу)

Выполнены все эти приспособления сплавов, отличающихся повышенной прочностью и стойкостью к истиранию. На их поверхности нанесены желобки и канавки, при помощи которых получается их зеркальное отображение на обрабатываемой детали.

Любой метчик или плашка промаркированы — на них нанесена надпись, обозначающая тип резьбы, которую данное устройство нарезает — диаметр и шаг. Вставляются они в держатели — воротки и плашкодержатели — закрепляются там при помощи винтов. Зажав приспособление для нарезки резьбы в держателе, его надевают/вставляют в то место, где требуется сделать разъемное соединение. Прокручивая устройство, формируют витки. От того, насколько правильно выставлено устройство в начале работы зависит ровно ли «лягут» витки. Потому первые обороты делайте стараясь удерживать конструкцию ровно, не допуская сдвигов и перекосов. После того, как сделано несколько оборотов, процесс пойдет проще.

Вручную можно нарезать резьбу малого или среднего диаметра. Сложные типы (двух- и трехходовые) или работа с большими диаметрами руками невозможна — слишком большие усилия требуются. Для этих целей используется специальное механизированное оборудование — на токарные станки с закрепленными на них метчиками и плашками.

Метрическая резьба

Массово применяется с номинальным диаметром от 1 до 600 миллиметров, с шагом от 0,25 до 6 миллиметров. Профиль метрической резьбы- равносторонний треугольник (с углом при вершине 60 градусов и теоретической высотой профиля Н= 0,866..Р (шаг)).

Все параметры метрической резьбы измеряются в миллиметрах. При маркировке, метрическая резьба обозначается буквой М (metric) с числовым значением наружного диаметра прутка (цилиндра), на котором эта резьба нарезана.

Также может указываться мелкий шаг и обозначение (LH) для левой резьбы.

Геометрия резьб

В зависимости от предназначения и условий работы, геометрия резьб может быть:

- трапецеидальная (Tr) (ходовые винты, грузовые винты, винтовые пресса и т.д.);

- упорная (пилообразная) (артсистемы, нажимные винты прокатных станов и т.д.);

- круглая с радиусами при вершинах и впадинах (вентили, водопроводные краны и т.д.)

- дюймовая, великобританского стандарта (BSW) с углом при вершине 55 градусов и т.д.

Нарезание резьбы

Направление резьбы может быть левой или правой, наружной или внутренней.

При массовом изготовлении крепежных изделий используются автоматизированные линии, с минимальным участием человека.

Для изготовления мелкосерийных и уникальных крепежных элементов, резьба нарезается вручную, при помощи резьбонарезного инструмента.

При изготовлении наружной резьбы используют плашки (лерки) и клуппы, для реализации внутренней резьбы применяют метчики.

Процесс нарезания резьбы ускоряется и облегчается при использовании классического, универсального оборудования, то есть токарного станка.

Обычно, резьбонарезной инструмент изготовляют из быстрорежущей стали, твердых сплавов, но резьбу можно нарезать и высокоуглеродистыми инструментами, при соответствующей смазке и охлаждении.

Способы изготовления

- резанием (резцом на токарном станке);

- абразивная обработка;

- накатывание (пластическая деформация);

- выдавливание прессованием;

- литье;

- электрохимическая обработка и т.д.

Метчик ЗУБР «Эксперт» машинно-ручной, 4-28005-18-2.5

К числу самых универсальных способов нарезания резьбы относятся:

- нарезание наружных резьб плашками (лерками);

- нарезание внутренних резьб метчиками;

- нарезание внутренних и наружных резьб резцами и гребенками;

- нарезание наружных и внутренних резьб резьбонарезными головками и т.д.

Внутренняя резьба

Внутреннюю резьбу нарезают в отверстии с помощью метчиков (1). Они представляют собой металлические стержни с закаленными зубьями. Изготовляются из инструментальной или быстрорежущей стали.

Виды метчиков

Метчики различают по назначению. Они могут использоваться для нарезания метрической, дюймовой, конической, трубной, а также трапецеидальной резьбы. Согласно соответствующим техническим условиям, а также ГОСТ 3266-81, в таблице представлены пределы применимости этого инструмента.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 52 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Коническая | 1/16” — 2” |

| Трубная | 1/16” — 6” |

| Трапецеидальная | 5,6 — 90 мм |

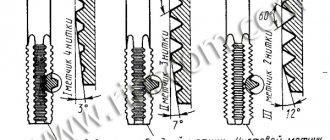

Метчики для нарезания метрической и дюймовой резьбы изготавливаются комплектами. Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Чтобы идентифицировать метчик в комплекте, его хвостовую часть маркируют одной, двумя или тремя кольцевыми рисками. Возможно также обозначение с помощью номера: I – черновой, II – средний, III – чистовой.

Гаечные метчики предназначены для нарезания резьбы за один проход. Они являются однокомплектными, то есть продаются поштучно.

Для вращения метчиков используют воротки (2). Они могут быть нерегулируемыми с квадратными отверстиями под хвостовик фиксированного размера, а также регулируемыми. Кроме того, существуют воротки с трещоточным механизмом, обеспечивающие удобство работы в труднодоступных местах.

Плашка (лерка)

Термин “плашка” ранее применялся для обозначения регулируемого и наборного резьбонарезного инструмента.

В настоящее время понятия лерка и плашка считаются равнозначными.

Конструктивно, плашка представляет собой гайку с изготовленными режущими кромками и углами.

Этот универсальный резьбонарезной инструмент предназначен для изготовления резьбы от 1-го до 52 миллиметров, за один проход.

В зависимости от размеров, в плашках формируют 3-6 отверстий для создания режущих поверхностей и отвода стружки.

Заборная часть резьбы исполняется в виде внутреннего конуса, а сама толщина плашки 8-10 витков, включая 2-3 заборных витка.

Материал применяемый для изготовления плашек, может быть:

легированная сталь (9ХС, ХВСГФ);

быстрорежущая сталь (Р18, Р6М5, Р6М5К5, Р6М5К8);

твердый сплав.

Конструкционно, плашки могут отличаться :

- цельные;

- разрезные (с возможностью компенсации износа режущей поверхности);

- раздвижные (клупп).

В плашкодержателях (воротках) плашки закрепляются стопорными винтами, используя конические углубления и паз.

При значительном износе, паз дорезают и плашка становится регулируемой (в ограниченных пределах).

Метчик

Метчик- инструмент для нарезания внутренней резьбы, является болтом из инструментального металла, со сформированными режущими кромками и стружечными канавками.

Для изготовления внутренней резьбы в вязких материалах, может использоваться несколько метчиков (2-5), которые отличаются высотой профиля (для снижения усилия резания).

Метчики для нарезания резьбы в сквозных и глухих отверстиях, обладают конструктивными отличиями (у метчиков для глухих отверстий заходная часть короче).

Современные метчики изготавливают из быстрорежущей стали или твердого сплава.

В пластичных металлах возможно формирование резьбы методом пластической деформации, без резания, соответственно такие метчики называются- раскатниками.

Метчик является основным инструментом для нарезания внутренних отверстий вручную.

Для уменьшения трения и предотвращения заклинивания метчика, его резьбу выполняют с обратной конусностью (затылованием).

Удаление сломанного инструмента

Даже слесари с многолетним опытом в силу разных причин иногда ломают метчики при нарезании внутренних резьб ручным способом. Вопрос в том, как извлечь обломок изделия, ведь не всегда проблему можно решить проделыванием другого отверстия. Если обломок хоть немного торчит над поверхностью, стоит попробовать захватить его пассатижами или губками ручных тисков и попытаться вывернуть естественным образом. Как правило, это дает успешный результат.

Когда обломок рабочей части полностью сидит в отверстии, нужны кардинальные меры. Одна из них — попробовать вывернуть его оттуда сверлом левого вращения, работая дрелью на самых низких оборотах. Ничего не выходит? Придется отыскать сверло с твердосплавным наконечником или алмазом и просто высверлить застрявший кусок инструмента.

Отломанную рабочую часть метчика подчас бывает очень трудно извлечь, поэтому к выполнению работы надо отнестись скрупулезно, особенно при недостатке опыта. Пользуйтесь хорошо заточенным инструментом, соблюдайте все предложенные выше рекомендации, и вы 100% получите результат в виде надежного резьбового соединения.

Клупп

Клупп (нем. Kluppe) , инструмент для ручного нарезания резьбы, является оправкой в которой размещаются резьбонарезные плашки (гребенки).

Так как, резьбу нарезают только элементы из дорогостоящей легированной стали, нет необходимости изготавливать весь агрегат из неё, но только сменные гребенчатые резцы.

Для создания усилия резания (довольно большого), клуппы оснащаются массивными рычагами (возможно с трещоткой).

Мускульной силы хватает для нарезания трубной резьбы диаметром 2 дюйма и хорошая трещотка может облегчить работу.

Эксплуатация клуппа, в основной её части, очень напоминает нарезание резьбы плашкой (только очень большой плашкой и усилия там соответственные).

Разновидности нарезания метчиками

Метрический тип нарезки. Нарезаемый элемент такой резьбы обладает формой равнобедренного треугольника, вся величина измеряется в миллиметрах, маркируются такие метчики буквой (М). Для подбора нужного инструмента во время нарезания применяют особую ссылочную таблицу метчиков.

Таблица нарезки резьбы метчиком:

Дюймовая рабочая часть инструмента обладает конической формой. Диаметр такого инструмента измеряется в дюймах, а шаг – в числе нитей на один дюйма.

Трубная. Цилиндрические и конические метчики используются для нарезки резьбы трубных соединений.