Рост темпов строительства, увеличение производственных мощностей, усложнение технологических процессов диктуют свои требования в области металлообработки. Отчасти этим и обусловлена востребованность производительного и экономного оборудования для резки металлов.

Существенную долю рынка занимают станки с плазменной резкой, работающие в комплексе с компьютеризованным ЧПУ. У многих аналогов они выигрывают благодаря возможности обрабатывать металлы до 100 мм толщиной (иногда до 150), а также высокой скорости и превосходной точности.

На рынке профессионального оборудования представлены как станки плазменной резки российского производства, так и зарубежные модели. Имеются варианты для резки в автоматическом или ручном режиме, включая переносные устройства. Но лучшим образом себя показывает портальный станок плазменной резки – стационарная установка с реечным приводом и ЧПУ.

Итак, как работает специализированное оборудование для плазменной резки и на чём основана эта уникальная технология?

Строение и принцип работы

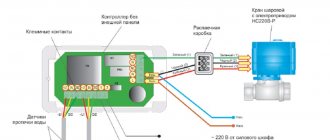

Станок плазменной резки в стандартном исполнении включает:

- сам резак, т.н. плазмотрон;

- воздушный компрессор, отвечающий за поставку воздуха под определённым давлением;

- источник питания, преобразующий 1- и 3-фазный ток в постоянный.

Главный компонент станка для плазменной резки – это плазмотрон. Именно он отвечает за качественные характеристики реза. Плазмотрон состоит из:

- сопла, где образуется режущая струя;

- электрода;

- охладителя.

Помимо этого, имеется расширенная система различных кабелей и трубок. Всё это предназначено для соединения головных компонентов: компрессора, резака, источника питания. Особое внимание уделяется каналу, по которому подаётся воздух с заданным давлением от компрессора до плазмотрона.

Портальный станок плазменной резки выделяется наличием рабочего стола определённых размеров, реечного привода, обеспечивающего безлюфтовое движение. Такие станки подразделяются по типам движения портала. Это может быть:

- монопривод;

- двухприводная система;

- сервопривод;

- и даже шаговые двигатели.

Дополнительный функционал предусматривает возможности косого реза и одновременной резки несколькими плазмотронами. Портальные станки считаются наиболее производительными и отличаются наилучшим качеством реза, в результате чего в короткое время окупают свою немалую цену.

Портативное, более мобильное, оборудование для плазменной резки состоит из продольной рамы. На ней имеются рейки, где передвигается каретка. К самой каретке прикреплены плазмотрон и блок ЧПУ. Лист железа крепится к раме, и далее каретка с плазмотроном, перемещаясь, осуществляет раскрой материала. Кстати, портативные станки эффективно справляются не только с металлом, но и с композитами, деревом, полимерами.

Детская Энциклопедия

Наука твердо знает: превращение тепла в работу тем выгоднее, чем сильнее нагрет пар. Если на обычной современной электростанции поднять температуру пара до 1000—1500°, ее к. п. д. сам собой увеличится в полтора раза. Но беда в том, что сделать это никак нельзя — такой страшный жар очень быстро разрушит любую турбину.

Значит, рассуждали ученые, надо попробовать обойтись совсем без турбины. Надо построить такой генератор, который бы сам превращал энергию струи раскаленного газа в электрический ток!

И построили. Помогла в этом молодая, быстро развивающаяся наука — магнитогидродинамика. Она изучает движение в магнитном поле жидкостей, проводящих электрический ток.

Обнаружилось вот что. Жидкость-проводник, помещенная в магнитное поле, ничем не отличается по поведению от твердого проводника, например металла. Но мы хорошо знаем, что происходит в металлическом проводнике, если его двигать между полюсами магнита: в нем наводится (или, как говорят, индуктируется) электрический ток. Значит, ток появится и в струе жидкости, если эта струя пересечет магнитное поле.

Однако построить генератор с жидким проводником все же не удалось. Струю жидкости нужно было разогнать до очень высокой скорости, а на это требуется громадное количество энергии, большая часть которой теряется в самой струе на завихрения. Вот тогда-то и явилась мысль: а не заменить ли жидкость газом? Ведь газовым струям мы давно умеем сообщать огромные скорости — вспомните хотя бы реактивный двигатель. Но эту мысль сразу же пришлось отбросить: ни один газ не проводит тока!

Получился как будто полный тупик. Твердые проводники не выдерживают высоких температур; жидкие не разгоняются до высоких скоростей; газообразные не проводники вовсе. Но…

Мы привыкли думать, что вещество может находиться только в трех состояниях — твердом, жидком и газообразном. А оно, оказывается, бывает еще и в четвертом состоянии — плазменном. Из плазмы, как теперь известно, состоит Солнце и большинство звезд.

Плазма — это газ, но ионизированный. В нем среди молекул попадаются заряженные ионы, т. е. «осколки» атомов с нарушенными электронными орбитами. Есть и свободные электроны. Ионы и электроны — носители электрических зарядов.

Плазма электропроводна!

Но чтобы получить плазму, необходимо посильнее нагреть газ. С повышением температуры молекулы газа движутся все быстрее, они часто и сильно сталкиваются между собой. Наступает момент, когда молекулы постепенно распадаются на атомы. Но газ пока тока не проводит. Продолжаем его нагревать!

Вот термометр показал 4000°. Атомы приобрели высокую энергию. Их скорости огромны, а отдельные столкновения заканчиваются «катастрофически»: электронные оболочки атомов нарушаются. Это нам и нужно — теперь в газе есть ионы и электроны. Есть плазма!

Нагреть газ до 4000° — нелегкое дело. Лучшие сорта угля, нефти и природных газов дают при сгорании куда более низкую температуру. Как быть?

Сравнительно недавно ученые справились и с этой трудностью. Выручил калий — дешевый и распространенный щелочной металл. Оказалось, что в присутствии калия ионизация многих газов начинается гораздо раньше. Стоит добавить всего один процент калия к обычным топочным газам — продуктам сгорания угля и нефти, как ионизация в них начинается при 3000° и даже чуть ниже. Плазма есть — можно строить генератор.

Из топки, где рождаются горячие газы, их отводят в патрубок, куда непрерывно подается тоненькой струйкой поташ — углекислый калий. Происходит слабая, но все же достаточная ионизация. Патрубок затем плавно расширяется, образуя сопло.

Свойства расширяющегося сопла таковы, что при движении по нему газ набирает высокую скорость, теряя давление. Скорость газов, вырывающихся из сопла, может соперничать со скоростями современных самолетов — она достигает 3200 км/час.

Раскаленный поток плазмы врывается в главный канал генератора. Его стенки не из металла, а из кварца или огнеупорной керамики. Снаружи к стенкам подведены полюсы сильнейшего магнита. Под действием магнитного поля в плазме, как во всяком проводнике, наводится электродвижущая сила.

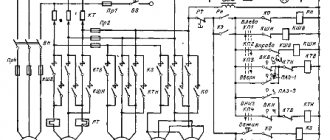

Теперь надо, как говорят электрики, «снять» ток, отвести его к потребителю. Для этого в канал вводят два электрода — тоже, конечно, неметаллических, чаще всего графитовых. Если их замкнуть внешней цепью, то в цепи появится постоянный ток (см. рис.).

У небольших плазменных генераторов, уже построенных в разных странах, к. п. д. достиг 50% (к. п. д. тепловой электростанции не больше 35—37%). Есть надежда получить в ближайшие годы и 65%, а потом еще больше. Перед учеными, работающими над плазменным генератором, стоит много проблем, связанных с выбором материалов, с увеличением срока работы генератора (нынешние образцы работают пока лишь минуты).

Источники плазменной резки

Характеристики источника питания зависят от производительности и мощности оборудования. Его предназначение заключается в подаче тока определённой силы. Роль источника могут выполнять:

- трансформатор, дающий возможность более эффективно работать с трубами или металлом увеличенной толщины;

- инвертор, более подходящий для небольших цехов. Основное преимущество – это экономное энергопотребление.

Трансформаторный источник питания считается более надёжным благодаря малой восприимчивости к перепадам напряжения в сети. Широко применяется вместе со станками плазменной резки, автоматическими линиями с ЧПУ. Отличается долгим сроком службы без потери качественных характеристик. Основными недостатками являются высокое энергопотребление, большие вес и габариты, что обуславливает низкий КПД. Широко востребован благодаря возможности получения выходного тока до 180 ампер, что позволяет уверенно работать в самых сложных условиях.

Инвертор отличается гораздо меньшими габаритами и весом, позволяет значительно экономить электроэнергию. Однако максимально возможный ток в 70 ампер ограничивает сферу использования. К тому же, инвертор плохо переносит колебания напряжения. Ремонт достаточно сложен и обычно осуществляется в сервисных центрах.

Какой именно выбрать источник плазменной резки, каждый решает сам исходя из конкретных задач и требований. Источник питания может идти в комплекте со станком, но можно подобрать его и отдельно с условием, чтобы он подходил по параметрам.

Эксплуатационные преимущества аппарата

Почему ведущие крупномасшатбные предприятия и профессиональные мастера приобретают именно станки плазменной резки металла с ЧПУ и отказываются от лазерной, гидроабразивной и традиционной газокислородной технологий? Всё это благодаря уникальным эксплуатационным преимуществам:

- плазма на станке позволяет резать металл идеально ровно и точно, при этом на месте среза не остаются наплыв, грат и другие дефекты. Кромка после плазменной резки не нуждается в дополнительной обработке;

- зона реза не нагревается сильно, термическое воздействие совсем небольшое, благодаря чему исключается деформация даже очень тонкого металла;

- безопасность при работе и минимальный уровень загрязнения окружающей среды;

- возможность работы практически с любыми металлами (чугун, алюминий, нержавейка, титан и т. д.). При смене материала для резки нужно всего лишь выставить нужную мощность и давление воздуха, нет необходимости менять плазмотрон;

- производительность плазменных агрегатов выше в разы, чем, например, у газокислородных;

- невосприимчивость к поверхности металла (она может быть загрязнена, с элементами ржавчины или даже покрашена);

- расширенные возможности для нормирования технологических процессов.

Экономическая составляющая зависит от ряда факторов, среди которых толщина и вид металла. Покупка станка оправдана при постоянной работе:

- с алюминием, включая сплавы на его основе (до 12 см);

- меди (до 8 см);

- легированных и углеродосодержащих сталей (до 15 см);

- чугуна (до 9 см).

В плане этих задач плазма лидирует даже в сравнении с лазерными станками. Хотя стоит заметить, что с тонкими металлами и сложными фигурными вырезами лазер справляется лучше. А для особо толстых (до 500 мм) больше подходит кислородная технология. Зато лазер режет медленней и плохо справляется с алюминием и нержавейкой, а, например, водно-абразивные приборы стоят дорого и не могут работать с ржавеющими металлами.

У всех есть свои преимущества и недостатки. И мало какой производственный объект будет оснащать цеха станками нескольких типов. Т.е. плазменное оборудование – наиболее оптимальное и универсальное решение.

Для решивших купить станок плазменной резки металла с ЧПУ цена – не главный критерий. А она, кстати, очень даже немаленькая, особенно для портальных установок (но обычно ниже лазерных). Всё же решающим фактором для многих является производительность и качество реза, от которых напрямую и зависит окупаемость оборудования. Соответственно, учитывая качественные характеристики, продуктивность и экономность, цену также можно отнести к преимуществам.

Основные отличия оборудования для плазменной резки

Современный рынок предлагает аппараты плазменной резки металлов, камня и пластмассы.

Основные типы плазморезов:

- устройства прямого функционирования — резка происходит при помощи контактного способа;

- устройства косвенного функционирования – резка происходит при помощи бесконтактного способа.

В устройствах первого типа зажигание электрической дуги происходит при соприкосновении электрода и детали. Недостатком является то, что резать таким устройством можно исключительно металл, но не камень и не пластмассу.

При помощи оборудования, которое принадлежит второму типу, можно обрабатывать как металл, так и камень (пластмассу, керамику).

Дуга зажигается в промежутке, между соплом и электродом. Такие установки применяются для разных целей и имеют популярность намного выше от предыдущих, у которых дуга зажигается при соприкосновении.

Плазморезы, используемые для резки металла и работающие методом контакта, имеют стандартные комплектации:

- источник питания;

- плазмотрон;

- силовая часть, состоящая с кабелей;

- шланги для подачи газа;

- баллон с газом или компрессорное оборудование, обеспечивающее требуемую струю потока воздуха.

Принцип работы плазмореза

Главный элемент рассматриваемого оборудования – это конструкция плазмотрона, который отличается от простого сварочного аппарата.

Комплектация самого плазмотрона:

- рабочее сопло;

- электрод;

- изолирующий элемент, у которого высокие показатели термостойкости.

Главные назначения плазмотронов в том, чтоб осуществлять преобразование энергии дуги в плазму. Газ, который применяется во время резки металла, или соответствующий газ, должны пройти через камеру цилиндрической формы. В ней есть электрод, который жестко зафиксирован.

Устройство плазмотрона

Сопло от плазменного резака способно обеспечить нужную скорость потока и его перемещения. Все манипуляционные процессы с такими резаками выполняются:

- при помощи ручного способа;

- операторами дополнительного оборудования.

Часто происходит ситуация, когда оператор по резке должен удерживать резак на одном уровне, но это сделать не так просто и качество резки получается невысоким. Для этого используются специальные приспособления, в зависимости от формы заготовки и других факторов.

Во время плазменной резки края заготовки бывают неровными и имеют наплывы. Этого можно избежать, используя соответствующие: насадки, упоры или подставки. Для вырезания круговых отверстий при ручной резке – используются специальные дополнительные инструменты с держателями в виде циркуля.

Особенности процесса резки

Станок с плазменной резкой ЧПУ раскраивает металл посредством ионизированного газа, который условно можно поделить на две категории:

- активный (т. е. кислород), идеальный для чёрных металлов.

- неактивный – водород, азот и даже водяной пар. Наиболее результативен при раскрое цветмета и многих сплавов (высоко- и низкоуглеродных, конструкционных, высоколегированных, нержавеющих).

В более технологически сложных комплексах используются газовые смеси, где с кислородом сочетаются водород, аргон, гелий. Благодаря этому исключается азотирование и окисление в районе реза, тем самым обеспечивается более высокое качество.

Плазмообразующая среда – главная характеристика всех станков для резки. Регулируется она пропорцией используемых газов и настройками плазмотрона. Изменение плазмообразующей среды позволяет менять температуру теплового потока, его скорость, плотность. Делается это с учётом обрабатываемого материала, химсостава, вязкости, физических свойств. Неправильно подобранные параметры приводят к появлению подплывов и других дефектов.

Станки плазменной резки листового металла с ЧПУ функционируют в нескольких режимах:

- Простой (используется ток, воздух и азот), не позволяет получить большую длину дуги, что ограничивает работу с металлами более 10 мм толщиной.

- Резка с использованием защитного, плазмообразующего газа или даже воды. Такие способы защищают место среза от воздействия окружающей среды.

Резка может осуществляться дугой или струёй:

Первый метод подразумевает, что разрезаемый материал выступает проводником, становится участником электроцепи. Т.е. дуга формируется между электродом и режущимся металлом. Выходящая из плазмотрона струя газа совмещается с дугой. Метод называется плазменно-дуговым и считается наиболее эффективным.

При работе струёй дуга формируется между электродом и соплом, соответственно, металл не является частью цепи. Из плазмотрона вырывается струя плазмы, которая и производит резку. Способ больше подходит для материалов, которые не способны быть проводниками.

Плазмотрон прямого действия

Плазменная дуга возникает между катодом и свариваемым токопроводящим материалом. Основными его узлами служат:

- катодный узел, состоящий из вольфрамового электрода и устройства подачи газа;

- корпус плазмотрона;

- сопло (формирующий наконечник);

- изолятор;

- система охлаждения (в устройствах с водяным охлаждением);

- ручка с пусковой кнопкой.

Корпус плазмотрона с соплом изолированы от катодного узла. Электрод катода изготовляется из тугоплавкого материала, преимущественно вольфрама с добавками оксидов лантана, тория, иттрия или других металлов, повышающих устойчивость вольфрама при высоких температурах и снижающих потенциал его воздействия с ионизированными газами.

Дуга возбуждается между катодом и положительно заряженной поверхностью свариваемого или разрезаемого металла. К ней подключен положительный кабель от сварочного аппарата. Возникшая электродуга вызывает ионизацию газа, который подается в камеру плазмотрона под небольшим давлением от баллона или компрессора. При ионизации газ разогревается и стремительно увеличивается в объеме, что приводит к выбросу плазменной струи из камеры с высокой скоростью.

Формирование плазменно-дуговой струи производится с помощью тугоплавкого сопла, охлаждаемого водой или струей газа. Для облегчения розжига дуги в камере плазмотрона вмонтирован дежурный электрод — анод. При запуске плазмотрона он включается в сеть, и дуга возникает внутри камеры между ним и катодом. Образовавшаяся струя плазмы нагревает свариваемый металл и вызывает возникновение более мощной дуги между ним и катодом плазмотрона. После этого дежурная дуга угасает, и сварочный аппарат работает на основной.

Принцип действия установки

Действие станков основывается на уникальных свойствах ионизированного газа (т.е. плазмы), подающегося под большим давлением. Поэтапно процесс можно описать так:

- в плазматроне поджигается электродуга. Дуга образуется между электродом и самим металлом (в других ситуациях – внутри плазмотрона, между электродом и соплом);

- поджиг дуги осуществляется разными способами: с помощью импульса, замыкания или форсунки. В случае с форсункой необходимо её эффективное охлаждение;

- к соплу от компрессора подаётся газ (или воздух) с давлением от 3,5 до 10 атмосфер;

- электрическая дуга превращает этот газ в струю плазмы.

Сопло имеет конструкцию, сужающуюся в нижней части. Это позволяет более эффективно сжимать нагретый до невероятной температуры воздух. Он выходит из сопла с бешеной скоростью. После этого он соприкасается с поверхностью металла, разогревая место контакта. Место реза начинает плавиться, образуются мельчайшие капельки металла, которые в процессе сдуваются воздушной струёй.

В результате такого процесса плазма разогревается до 5–30 тысяч градусов по цельсию. Это позволяет работать с любыми металлами, включая тугоплавкие сплавы.

Выбор аппаратов по скорости резки, мощности и времени резки

Подобрать номинальную рабочую мощность аппарата рекомендовано проводить, учитывая толщину и вид металла, который будет поддаваться обработке. Газ выбирается в зависимости от предстоящего обрабатыванию металла. Это может быть как азот, так и простой воздух.

Важно обратить внимание на величину сопла, которое имеет разные размеры, точнее диаметр выходящего отверстия. При выборе аппарата с мощностью около 100 А, можно эффективно резать металл с толщиной около 3 см. Такие типы установок приносят пользу во многих сферах промышленности.

Если плазменная резка предназначена для резки более толстого металла, то ток выбирается соответственно большей величины (в пределах 100–200 А). Такой аппарат для резки будет обрабатывать металл толщиной 5–6 см.

Сегодня выпускаются плазмотроны комбинированного типа, которые можно подключать как к сети 220В, так и к 380 В.

Плазматрон комбинированный

А также настраивается величина тока для резки металла, в зависимости от его толщины.

Что касается показателей скорости разрезания металла, то эта величина измеряется в см/мин. Плазмотроном можно разрезать металл толщиной в 40 мм, за 3 минуты. Есть более мощные аппараты, которые выполняют работу за 1 минуту.

Во время выбора устройства, предназначенного для плазменного раскроя, важно обратить внимание на время непрерывной работы. Например, если уровень непрерывной работы 50% (ПВ), то время будет около 5 минут. Для охлаждения понадобится также 5 минут.