Часто в производственных целях возникает необходимость изменить параметры стали, одним из способов это выполнить является термообработка. По своему принципу большинство технологий термообработки предусматривают изменение строения сталей посредством нагрева, выдержки и охлаждения.

Несмотря на то что все эти технологии имеют одинаковые цели и принцип работы, все они отличаются по температурным и временным режимам. Термическая обработка может быть как промежуточным, так и окончательным технологическим процессом во время производства. В первом случае материал так готовится к последующей обработке, а во втором ему придают новые свойства.

Одной из таких технологий является нормализация стали. Так называют термообработку, при которой материал прогревается до температуры на 30−50 градусов выше Аст или Ас3, а затем его охлаждают на спокойном воздухе.

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

- отжиг — благодаря ему структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет снизить структурную неоднородность, а также напряжение после обработки посредством литья или под давлением, придать структуре мелкозернистость или улучшить обработку резанием;

- закалка — принцип технологии такой же, но температуры более высокие по сравнению с нормализацией и скорость охлаждения тоже выше. Процесс происходит в жидкостях. Благодаря закалке повышается прочность и твердость материала, а детали в итоге будут иметь низкую ударную вязкость и хрупкость;

- отпуск — отпуск, выполняемый после закалки, снижает напряжение и хрупкость. С этой целью материал прогревается до малой температуры и охлаждается на улице. На фоне повышения температуры предел прочности и твердость падают, и повышается ударная вязкость;

- криогенная обработка — благодаря ей материал будет иметь равномерную структуру и твердость, эта технология максимально подходит для закаленной углеродистой стали;

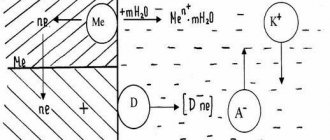

- дисперсионное твердение — окончательная обработка, в ходе которой дисперсные частицы выделяются в твердом растворе после закалки при малом нагреве для придания материалу прочности.

Для выполнения термической обработки потребуется следующее:

- баки с водой и маслом;

- бумага шлифовальная;

- микроскоп металлографический;

- печь с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов (сорбит, мартенсит, феррит-мартенсит и т. д. ).

Выбор способа термообработки для стали

Нормализацию или другой способ термической обработки стали выбирают в зависимости от концентрации в ней углерода. Если материал содержит его в количестве до 0,2%, то наиболее приемлемым способом является нормализация. Если углерода присутствует 0,3−0,4%, то подойдет как нормализация, так и отжиг.

Выбирать тот или иной способ обработки также следует в зависимости от требуемых свойств. Например, нормализация придаст изделию мелкозернистую структуру, а по сравнению с отжигом — большую твердость и прочность.

Во многих случаях нормализация является наиболее предпочтительным методом обработки материалов, поскольку имеет немало преимуществ по сравнению с другими. Во многих отраслях, в частности, машиностроении, его используют для термообработки чаще всего.

Отжиг

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Нормализация, основанная на списках URL

Некоторые правила нормализации могут быть разработаны для определенных веб-сайтов, изучая списки URL, полученные от предыдущих сканирований журнала или логов сервера. Например, если URL

появляется в журнале логов несколько раз вместе с

можно предположить, что эти два URL эквивалентны и могут быть нормализованы в одну из форм.

Сконфелд и соавторы в 2006 году представили эвристическую систему DustBuster, которая позволяет обнаружить DUST (different URLs with similar text, различные URL с похожим текстом), это правила которые могут быть применены к URL спискам. Они показали, что как только были найдены нужные правила по DUST и применены к нормализующим алгоритмам, они показали способность к поиску до 68 % избыточных URL-адресов в списках URL.

Оборудование и материалы

В качестве оборудования для проведения нормализации применяют печи для закалки и отжига стали. В печном оборудовании может быть использован газовый нагрев. Такие системы содержат:

- Камеру. Это специальный, герметично закрывающийся бокс, где располагают заготовки.

- Нагревательные элементы в виде горелок. Предназначены для нагнетания температуры в камере печи. Горелки могут быть плоско-факельного типа, работать по принципу косвенного или прямого нагрева.

- Устройства, выполняющие запорно-регулирующие функции.

- Модули управления мощностью. Они могут быть комбинированного типа, пропорциональные или импульсные.

- Теплоизоляционный материал.

Принцип нагрева внутренней камеры печи от газа может быть реализован через воздушное пространство, тогда горелку располагают в центре. Также могут применяться регенерационные и рекуперационные конструкции горелок.

В печах сопротивления, где используется косвенный метод нагрева, нагревательная система может быть выполнена по разным принципам. Чаще всего здесь используют тиристорные схемы для управления мощностью, которые в свою очередь контролируются при помощи микропроцессорных схем.

Поиск записей с помощью фильтра:

Выдержка при температуре нормализации

Роль длительности выдержки при температуре нормализации заключается только в том, чтобы обеспечить гомогенизацию аустенитной структуры до начала охлаждения. Один час выдержки на каждые 25 мм толщины сечения является нормой.

Скорость охлаждения при нормализации значительно влияет на количество перлита, его размеры и толщину перлитных пластин. Чем выше скорость охлаждения, тем больше образуется перлита, а его пластины становятся тоньше и ближе друг к другу. Увеличение доли перлита в структуре и его измельчение дают повышение прочности и твердости стали. Более низкие скорости охлаждения означают менее прочную и твердую сталь.

После того, как изделия однородно охладились по своему сечению ниже нижней критической точки Аr1, их можно охлаждать в воде или масле для снижения общей длительности охлаждения.

Как нормализовать данные для машинного обучения и Data Mining

Чтобы выполнить нормализацию данных, нужно точно знать пределы изменения значений признаков: минимальное и максимальное теоретически возможные значения. Этим показателям будут соответствовать границы интервала нормализации. Когда точно установить пределы изменения переменных невозможно, они задаются с учетом минимальных и максимальных значений в имеющейся выборке данных .

На практике data scientist нормализует данные с помощью уже готовых функций интегрированных сред для статистического анализа, например, IBM SPSS, SAS или специальных библиотек: Scikit-learn, Auto-sklearn, pandas и т.д. Кроме того, аналитик данных может написать собственный код на языке R или Python для почти любой операции Data Preparation .

Выборку нужно подготовить, чтобы моделирование прошло нормально

Подробно о том, как нормализовать данные и другие аспекты Data Preparation в нашем новом образовательном курсе для аналитиков Big Data в Москве: подготовка данных для Data Mining. Присоединяйтесь!

Смотреть расписание Записаться на курс

Источники

- https://docs.microsoft.com/ru-ru/azure/machine-learning/team-data-science-process/prepare-data

- https://neuronus.com/theory/nn/925-sposoby-normalizatsii-peremennykh.html

- https://www.bigdataschool.ru/bigdata/data-preparation-operations.html

Исправление нарушенной структуры металлов и сплавов

Двухступенчатое охлаждение сталей позволяет преобразовать пластинки перлита в зерна. Нагрев происходит до температуры выше точки Ас1. Затем она снижается до 700 и выдерживается до 500 градусов. Далее на воздухе длительно остывает металл. Эта нормализация носит название сфероидизирующая. В результате изделие без труда поддается резанию. Так обрабатывают металлы, содержащие 0,65 % углерода.

По теме: Признаки прогоревших клапанов. Низкая компрессия в цилиндре. Замена клапанов

Наклеп — это образование более прочных областей металла после холодной штамповки или волочения. Убирает этот дефект рекристаллизационный отжиг — хрупкость сталей устраняется за счёт нагрева до 700 градусов (ниже Ас1). В этот момент восстанавливается кристаллизационная решетка металлов. Структура становится мелкозернистой и однородной. Также может проводиться светлый отжиг, восстанавливающий свойства сталей после проката листового, чтобы сохранить блестящую поверхность.

Нормализация, основанная на списках URL

Некоторые правила нормализации могут быть разработаны для определенных веб-сайтов, изучая списки URL, полученные от предыдущих сканирований журнала или логов сервера. Например, если URL

появляется в журнале логов несколько раз вместе с

можно предположить, что эти два URL эквивалентны и могут быть нормализованы в одну из форм.

Сконфелд и соавторы в 2006 году представили эвристическую систему DustBuster, которая позволяет обнаружить DUST (different URLs with similar text, различные URL с похожим текстом), это правила которые могут быть применены к URL спискам. Они показали, что как только были найдены нужные правила по DUST и применены к нормализующим алгоритмам, они показали способность к поиску до 68 % избыточных URL-адресов в списках URL.

Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа. В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость. Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига;в) после закалки; г) после отпуска. ×500.

Режимы закалки

Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

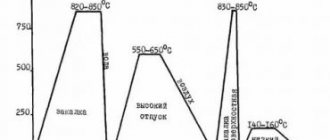

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | 6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Демормализация в базе данных: «звезда» и «снежинка»

Как можно понять из вышеприведённых примеров, основными целями нормализации являются:

- устранение избыточности при хранении данных, приводящей к увеличению размера БД;

- исключение необходимости модификации данных в связных таблицах для минимизации времени и операций, проводящихся в одной транзакции. Или, как выражаются специалисты, уменьшить толщину транзакции, потому что толстые транзакции мешают при многопользовательской работе взаимными блокировками и увеличением времени отклика системы. Речь об этом пойдёт в отдельной главе.

Но список заявленных целей касается приложений транзакционных.

В приложениях интерактивной аналитической обработки приоритет меняется: на первый план выходит время отклика системы, в ущерб которому данные могут быть избыточны.

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

Описание стали 65Г. Материал для производства ножей

Сталь 65Г, которая активно используется для изготовления ножей — это материал, который создан на основе сплава таких элементов, как углерод и железо

Здесь важно отметить, что пропорции этих двух веществ могут значительно отличаться, в зависимости от того, какие качества требуются от стали, а также зачем в дальнейшем она будет использоваться

Общая информация о продукте

Значимый пункт, включенный в характеристику стали 65Г — это низкая стоимость. Именно благодаря этому все изделия из данного сплава пользуются огромным спросом.

Сам по себе материал принадлежит к группе пружинно-рессорных сталей. Лучше всего вещество поддается таким операциям, как воронение и чернение. Благодаря особым качествам стали материал чаще всего используется для производства разных метательных ножей, редко, но, все же, используется для основы при сборке ножей разделочного типа. Редкое использование сплава связано с тем, что он достаточно быстро покрывается ржавчиной и окисляется.

Стоит отметить, что закалка стали 65Г — это одна из основных процедур, так как сплав практически не боится высоких температур. Единственный минус, который может возникнуть при слишком сильном перегрева, это снижение ударной вязкости.

Основные преимущества продукции

Среди основных плюсов стали 65Г можно выделить следующие:

- Огромный запас прочности. Это говорит о том, что даже при высоких механических нагрузках ножи не будут ломаться, деформироваться.

- Высокая устойчивость к ударным и деформирующим нагрузкам. Именно из-за этого качества материал чаще используется для создания метательных ножей или мечей, несколько реже для скальпелей медицинского типа.

- Заточка материала достаточно простая.

- Сопротивляемость разрыву также находится на высоком уровне.

Что касается маркировки стали, то цифра 65 указывает процентное содержание такого вещества, как углерод, в сотых долях процента, то есть 0,65 %. Буква «Г» указывает на то, что основным легирующим веществом стал марганец.

Отрицательные качества сплава

Известно, что сталь 65Г обладает и рядом отрицательных качеств, которые создают определенные ограничения в использовании сплава.

- Один из наиболее заметных минусов — это сильная подверженность коррозии из-за того, что сталь принадлежит к группе углеродосодержащих.

- Несмотря на то что сталь данной марки затачивается достаточно просто, она также легко и теряет данную заточку. По этой причине приходится постоянно следить за остротой режущей кромки и затачивать по необходимости.

- Достаточно много ограничений имеется в сфере применения.

Здесь стоит отметить, что как и преимущества, так и недостатки — это относительные свойства. Причислять их абсолютно к любому изделию из данного сплава нецелесообразно. Это легко объясняется тем, что каждый производитель стали использует технологию производства с некоторыми изменениями. Иногда состав не сильно отличается, а иногда разница практически во всем. Естественно, что и продукция в таком случае будет отличаться.

Особенности состава

Определенные свойства стали 65Г привели к тому, что она полностью непригодна для такой процедуры, как сварка. Однако даже несмотря на это сфера применения остается достаточно широкой, если не брать в расчет применение в качестве холодного оружия. Из такого сплава можно успешно изготавливать такие детали, как пружины, рессоры, металлические конструкции, разнообразные узлы и т. д. Используется сталь при сборке грузовых машин в качестве рессоры для заднего моста. Для того чтобы максимально долго избегать такого дефекта, как ржавчина, необходимо хранить изделия только в сухом месте, а также периодически покрывать их масляным составом.

Стоит выделить, что отсутствие большого количества элементов для легирования состава делает его достаточно дешевым. Кроме того, закалка стали 65Г улучшает такие параметры, как стойкость к износу, высокая ударная вязкость и некоторые другие. Закалка происходит при температуре 800-830 градусов по Цельсию, с последующим отпуском при температуре 160-200 градусов по Цельсию.

Предназначение изотермического отжига и нормализации

Изотермический отжиг применяется для высоколегированных и высокохромистых сталей. Его особенность заключается в нагреве металла на 30−50 градусов выше критической точки Ас3 и в ускоренном охлаждении до температуры выдержки ниже критической точки А1, а затем в естественном охлаждении на открытом воздухе.

Данный вид дает несколько видимых преимуществ, первое из которых заключается во времени, то есть весь процесс — начиная от нагрева, выдержки и до остывания — занимает гораздо меньше времени, чем этап остывания детали вместе с печью. Второе преимущество состоит в том, что при изотермической выдержке и резком охлаждении достигается более сглаженная и однородная структура по сечению детали.

- Нормализация. Процесс нормализации осуществляется в качестве промежуточного перед обработкой и закалкой в целях устранения наклепа и внутреннего напряжения. Доэвтектоидная сталь подвергается нагреву до критической точки Ас3 на 30−50 градусов выше, постепенно охлаждается на открытом воздухе. Причем в отличие от отжига при нормализации происходит переохлаждение, за счет чего и достигается более однородная тонкая и мелкозернистая структура.

- Последствия нормализации. Значительно повышается прочность и ударная вязкость стали. Нормализация протекает гораздо быстрее, чем отжиг, а ее производительность намного выше. Поэтому рекомендуется нормализовать стали, содержащие в своем составе углерод, а не подвергать отжигу.

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Использование нормализации

Эту форму термической обработки применяют для достижения разных целей. Так применение нормализации может повысить или снизить твердость стального сплава, вязкость и прочностные характеристики. Этот способ термической обработки используют тогда, когда надо улучшить обрабатываемость стали разными методами – резание, штамповка и пр.

Детали, получаемые методом литья проходят нормализацию в целях получения гомогенизированной структуры и устранению внутренних напряжений. То же самое можно и сказать о деталях, полученных после обработки ковкой. То есть нормализация служит для получения однородной структуры металла и устранению внутренних напряжений. Кроме того, этот процесс может быть использован, как замена закаливания изделий со сложным профилем. Кроме, названных результатов процесса нормализации можно добавить и такие как минимизация зерен в структуре сплава, удаление вторичного цементита, повышения обрабатываемости стали.

Близкие по сути процессы термообработки

В перечень термообработки сталей, помимо нормализации, можно внести операции:

- отжиг;

- отпуск;

- закаливание;

- криогенная обработка и несколько других.

Операция отжига обеспечивает качественную, более тонкую структуру перлита, это происходит потому, что охлаждения деталей применяют печи. Назначение этой операции — понижение неоднородности структуры, удаления напряжений, повышение обрабатываемости.

Основы, заложенные в операцию закаливания, идентичны принципам нормализации, но существуют некоторые различия. Например, при закаливании применяют температуры куда как выше и высокие скорости охлаждения. Закаливание проводит к улучшению прочностных характеристик, твердости и пр. Но, нередко заготовки прошедшие через закаливание отличает сниженная вязкость и высокая хрупкость.

Отпуск деталей применяют после операции закаливания. Отпуск снижает хрупкость и внутренние напряжения. При этом диапазон температур ниже, чем тот, который используют в нормализации. Охлаждение деталей проводят на воздухе. При повышении температуры снижается предел прочности, твердость и в то же время растет ударная вязкость.

Криогенная обработка стали приводит к получению равномерной структуры металла и повышенной твердость. Эту технологию обработки применяют в отношении прошедшей закаливание углеродистой стали.

Сталь марки 45 и ее особенности

Даная сталь является сплавом железа и углерода. Стать марки 45 благодаря своей твердости пользуется традиционным высоким спросом в разных промышленных отраслях. В данном сплаве доля железа составляет порядка 45 процентов

Свойства материала непосредственно связаны с его легирующими элементами и количеством углерода, что очень важно при производстве изделий для металлопроката. Тот или иной температурный режим обработки позволяет получить прочное изделие

После нормализации твердость марки 45 непосредственно связана с температурой во время работы.

Данная сталь — углеродистая конструкционная. Нормализацию следует проводить на улице, а не в специальной печке, в отличие от других этапов обработки. Марка 45 просто и быстро поддается механическим видам обработки, в частности:

- сверлению;

- точению;

- фрезеровке.

На основе этой стали производят такие изделия:

- бандажи;

- кулачки;

- цилиндры;

- шестерни;

- коленчатые и распределительные валы;

- вал-шестерни;

- шпиндели.

Принципы

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Это интересно: Описание ГОСТ 380-2005 на углеродистые стали — освещаем по полочкам

Нормативные материалы и нормы труда, применяемые в государственном (муниципальном) учреждении

4.1. В учреждении применяются следующие основные нормативные материалы по нормированию труда:

- положение об организации нормирования труда на предприятиях судостроительной промышленности;

- методические рекомендации по разработке норм труда;

- методические рекомендации по разработке системы нормирования труда;

- нормы труда (нормы, нормативы времени, численности, нормы выработки, обслуживания).

4.2. На уровне учреждения в качестве базовых показателей при разработке местных норм труда, расчёте производных показателей, в целях организации и управления персоналом используются межотраслевые и отраслевые нормы труда. При отсутствии межотраслевых и отраслевых норм труда предприятия разрабатывают местные нормы труда.

4.3. Нормативные материалы для нормирования труда должны отвечать следующим основным требованиям:

- соответствовать современному уровню техники и технологии, организации труда;

- учитывать в максимальной степени влияние технико-технологических, организационных, экономических и психофизиологических факторов;

- обеспечивать высокое качество устанавливаемых норм труда, оптимальный уровень напряжённости (интенсивности) труда;

- соответствовать требуемому уровню точности;

- быть удобными для расчёта по ним затрат труда в учреждении и определения трудоёмкости работ;

- обеспечивать возможность использования их в автоматизированных системах и персональных электронно-вычислительных машинах для сбора и обработки информации.

4.4. По сфере применения нормативные материалы подразделяются на межотраслевые, отраслевые и местные.

4.5. Установление количества необходимых затрат труда на выполнение работ органически связано с установлением квалификационных требований к исполнителям этих работ.

4.6. Степень дифференциации или укрупнения норм определяется конкретными условиями организации труда.

4.7. Наряду с нормами, установленными на стабильные по организационно-техническим условиям работы, применяются временные и разовые нормы.

4.8. Временные нормы устанавливаются на период освоения тех или иных работ при отсутствии утверждённых норм труда на срок не более 1 (одного) года, которые могут быть установлены суммарными экспертными методами нормирования труда.

4.9. Постоянные нормы разрабатываются и утверждаются на срок не более 5 (пяти) лет и имеют техническую обоснованность.

4.10. Техническими обоснованными считаются нормы труда установленные на основе аналитических методов нормирования труда с указанием квалификационных требований к выполнению работ и ориентированные на наиболее полное использование всех резервов рабочего времени по продолжительности и уровню интенсивности труда, темпу работы. Тарификация работ и определение квалификационных требований к работникам производятся в соответствии с нормами законодательства Российской Федерации.

4.11. Наряду с нормами, установленными по действующим нормативным документам на стабильные по организационно — техническим условиям работы, применятся временные и разовые нормы.

4.12. Разовые нормы устанавливаются на отдельные работы, носящие единичный характер (внеплановые, аварийные и т.п.). Они могут быть расчетными и опытно — статистическими.

4.13. Временные опытно — статистические нормы времени, численности, выработки или обслуживания устанавливаются при отсутствии в учреждении технически обоснованных нормативных материалов по труду на выполнение данных видов работ. Опытно-статистические нормы устанавливаются на основе экспертной оценки специалиста по нормированию труда, которая базируется на систематизированных данных о фактических затратах времени на аналогичные работы за предыдущий период времени. Срок действия временных норм не должен превышать трех месяцев (на часто повторяющихся работах), а при длительном процессе — на период выполнения необходимых работ. Ответственные за нормирование лица несут персональную ответственность за правильное (обоснованное) установление временных норм труда.

4.14 О введении временных или разовых норм труда трудовые коллективы должны быть извещены до начала выполнения работ.