Обработка металлов в электоролите

Изменять форму, размер, получать поверхность с малой шероховатостью позволяет электрохимическая обработка металлов на специальном оборудовании. Материал не подвергается при этом механическому воздействию. Происходит его растворение в электролитическом составе под действием тока заданной величины.

Схема ЭХО

Преимущества способа

Методы электрохимической анодной обработки изделий из металлов разработаны для случаев, в которых применение других технологий не дает нужного результата или затруднено. Уникальность результата применения способа:

- сохранение формы рабочего органа;

- независимость от твердости/хрупкости материала;

- отсутствие деформирующих усилий на тонкие стенки;

- сохранение поверхности детали (термоупрочнение, оплавление, наклеп);

- доступность воздействия в узких полостях, сложных переходах плоскостей, наклонных пазах, отверстиях малого сечения при большой глубине(соотношение 1:200);

- регулировка интенсивности воздействия.

Составляющие процесса

Основывается электрохимическая обработка металлов на вымывании вещества анода в электролитическом растворе при определенной плотности тока между электродами. Станки для нее имеют узкую специализацию (1,2 операции), в зависимости от того, какая применяется технология обработки. Изготавливают индивидуальное оборудование под конкретное изделие.

Рабочая среда

Раствор составляют на водной основе из соответствующих компонентов:

- солей натрия;

- солей калия;

- кислот (соляная, серная, азотная).

Концентрация солей от 5% до 15%, кислоты 5% — 10%.

Обработку отдельных мест заготовки проводят, локализуя процесс в нужной зоне накладыванием защитных масок на остальную часть детали.

Продукты процесса удаляются из зоны реакции потоком электролита.

В рабочих растворах содержаться активные реагенты, поэтому одновременно выполняют комплекс мер по защите оборудования и изделий от коррозии.

Введение

Бурное развитие науки и техники в последние десятилетия обусловило необходимость создания новых материалов, обладающих высокой твердостью, прочностью, жаропрочностью и коррозионной стойкостью. К таким материалам относятся высокопрочные и нержавеющие стали, жаропрочные сплавы, магнитные сплавы, твердые сплавы, полупроводники и др. Обработка таких материалов традиционными методами резания (см. Металлорежущие станки и инструмент) сопряжена с большими трудностями, а иногда и невозможна.

В этих условиях целесообразно применять электрофизические и электрохимические методы обработки.

Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

На обрабатываемость деталей такими методами (за исключением ультразвукового) не влияют твердость и вязкость материала детали.

Разновидность обработки

Анодное подключение изделия выполняют при таких операциях:

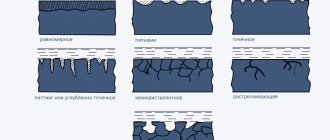

- Полировка. Получение гладкой поверхности, зеркала, защитной оксидной пленки;

- Травление. Очистка перед покраской, сборкой, оклеиванием, точечной сваркой. Получение рельефа путем локализации действия;

- Прошивание отверстий, резка с высокой точностью;

- Обработка по размеру, копирование согласно образцу на электроде.

Совмещая анодный (растворение) и катодный (напыление) методы обработки, получают высокотехнологические изделия для различных областей применения.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

Нужно выдерживать установленные зазоры (боковой, торцевой) между электродом и заготовкой. Учитываются напряжение, скорость подачи, конструкция рабочего органа, электропроводность раствора.

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

Анодно-механическая обработка

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Способ электроабразивного шлифования внутренних поверхностей сложной формы

Изобретение относится к электроабразивному шлифованию внутренних поверхностей отверстия сложной формы в детали. В способе электроабразивное шлифование осуществляют в три этапа. На первом этапе осуществляют радиальное врезание шлифовального круга в обрабатываемую поверхность детали на величину припуска, измеряя крутящий момент на валу шлифовального круга и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения. На втором этапе производят глубинное эквидистантное шлифование со скоростью движения подачи, превышающей скорость электрохимического растворения, измеряя крутящий момент на валу шлифовального круга и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения технологического тока. На третьем этапе реализуют процесс выхаживания при напряжениях технологического тока в импульсе выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы микро- или наносекундной длительности, а длительность паузы выбирают из условия получения наибольшей производительности. Изобретение обеспечивает повышение точности и качества обработанной поверхности и увеличение производительности обработки внутренней поверхности отверстий сложной формы. 4 ил., 1 пр.

Заявляемое техническое решение относится к комбинированным методам обработки металлов и сплавов, сочетающим электрохимическое и механическое воздействие на обрабатываемую поверхность, в частности к электроабразивному шлифованию внутренних поверхностей, и может быть использовано в машиностроении при электроабразивной обработке внутренних поверхностей круглой и некруглой формы с различной кривизной образующих, выполненных из труднообрабатываемых токопроводящих материалов.

Электроабразивное шлифование представляет собой комбинированный процесс, при котором съем металла с заготовки осуществляется в результате одновременно протекающих процессов анодного растворения и механического резания абразивными зернами. Благодаря выступанию зерен абразива из связки шлифовального круга между связкой и поверхностью резания образуется зазор протяженностью равной длине дуги контакта шлифовального круга с деталью, который заполнен электролитом. При пропускании электрического тока через зазор поверхность анода (к которой подведен плюс источника тока) приобретает пониженные прочностные свойства. Дополнительно происходит анодное растворение части толщины срезаемого слоя заготовки. Таким образом, обработанная поверхность детали при электроабразивном шлифовании формируется в результате протекания электрохимического процесса и резания абразивными (алмазными) зернами, которые удаляют продукты анодного растворения и срезают обрабатываемый материал (статья «Факторы, влияющие на производительность электроабразивного шлифования», автор Жильцов Е.В., адрес интернт-сайта https://science-bsea.narod.ru/2009/mashin_2009/jiltsov_faktor.htmhttps://science-bsea.narod.ru/2009/mashin_2009/jiltsov_faktor.htm) [1].

Известен способ электроабразивного шлифования, описанный в авторском свидетельстве СССР №1237334 (кл. МПК B23H 5/06, В23Н 5/14, дата приоритета 07.01.1985) [2]. Этим способом электроабразивное шлифование детали осуществляют периферией вращающегося абразивного круга на токопроводящей связке с подачей электролита в зону обработки под давлением и с регулировкой скорости течения электролита. Регулировка скорости течения электролита осуществляется для достижения эффекта минимального содержания в нем газов, что позволяет увеличить электропроводность электролита в жидкостном клине, то есть слое, образующемся между шлифовальным кругом и обрабатываемой деталью.

Однако данный способ не может быть применен при обработке внутренних поверхностей деталей, имеющих сложную форму, поскольку электролит согласно этому способу подается в зону обработки через сопло, что затруднительно при обработке поверхностей с непрямолинейной образующей.

Кроме того, использование управления скоростью течения электролита для обработки точных поверхностей не возможно в силу большой инерционности системы управления скоростью течения электролита.

Другой способ алмазно-электрохимического шлифования описан в изобретении по авторскому свидетельству СССР №1701452 (кл. МПК В23Н 5/06, дата приоритета 30.11.1989) [3]. Согласно способу, описанному в этом изобретении, обработку ведут с подачей биполярного напряжения (т.е. используют положительные и отрицательные импульсы напряжения технологического тока) и контролем величины и скорости изменения мощности, потребляемой приводом инструмента. Напряжение прямой полярности подают при достижении мощности Рэх+(0,4-0,6)·(Раш-Рэх), где Раш и Рэх — предварительно определенные значения мощности соответственно при алмазном и алмазно-электрохимическом шлифовании. Импульс обратной полярности подают, если время паузы между импульсами прямой полярности τи станет меньше, чем (2,5-3)·τи, где τи — длительность импульса прямой полярности.

Недостатками данного способа являются:

1. Необходимость использования отрицательного импульса напряжения технологического тока для восстановления режущей способности шлифовального круга, что приводит к быстрому износу шлифовального круга.

2. Необходимость производить большое количество предварительных измерений Раш, Рэх в различных процессах (при алмазном шлифовании и при алмазно-электрохимическом шлифовании на постоянном токе).

Известен способ управления процессом электроалмазного глубинного шлифования твердосплавного инструмента по авторскому свидетельству СССР №1148738 (кл. МПК В23Н 7/18, дата приоритета 13.07.1982) [4]. При применении данного способа в процессе обработки измеряют мощность на шпинделе шлифовального круга, определяют отношение величин, пропорциональных мощности на шпинделе и тока в зоне обработки, и в процессе обработки регулируют величину подачи, поддерживая на заданном уровне отношение мощности на шпинделе к току в зоне обработки.

Недостатком данного способа является отсутствие возможности в процессе обработки детали оказывать влияние на отжим инструмента ограниченной жесткости и, следовательно, на точность обработки.

Известен способ электроабразивного шлифования внутренних поверхностей, изложенный в авторском свидетельстве СССР №1516264 (кл. МПК В23Н 5/06, дата приоритета 14.01.1988) [5], наиболее близкий к заявляемому способу и потому принятый за прототип.

Согласно этому способу электроабразивное шлифование фасонных внутренних поверхностей происходит с управлением поперечной подачей шлифовального круга. В процессе врезания круга осуществляют контроль производной от мощности шлифования по времени, при этом врезание круга ведут при постоянной скорости его поперечной подачи до момента достижения наперед заданного значения производной. В момент достижения заранее заданного значения производной измеряют значения составляющих сил резания и фиксируют значение их отношения, которое принимают за эталонное и поддерживают в процессе дальнейшей обработки детали путем управления поперечной подачей.

Недостатками известного способа являются:

1. Сложность и дороговизна способов и устройств, используемых для измерения сил резания и их соотношения.

2. Величина отношения сил резания (коэффициент резания η) не оказывает влияния на точность обработки, связанной с отжимом инструмента при достижении сил резания (Py и Pz) значительных величин, который происходит в результате увеличения пятна контакта, так как отношение сил резания при внедрении абразивных зерен на глубину не более толщины предразрушенного слоя всегда остается постоянным в силу пропорционального изменения сил резания.

Задачей, на решение которой направлен заявляемый способ электроабразивного шлифования внутренних поверхностей сложной формы, является повышение точности, качества обработанной поверхности и увеличение производительности обработки за счет оптимизации режимов электроабразивного шлифования.

Поставленная задача решается способом электроабразивного шлифования внутренней поверхности отверстия сложной формы в детали, включающим заполнение электролитом зазора между обрабатываемой деталью и шлифовальным кругом, подвод технологического тока в зону обработки и обработку поверхности детали вращаемым шлифовальным кругом при его поперечной подаче, отличающимся тем, что электроабразивное шлифование осуществляют в три этапа, на первом этапе из которых в зону обработки подают импульсы напряжения технологического тока, причем длительность паузы между импульсами напряжения устанавливают наименьшей достаточной для контроля второй производной от остаточного напряжения по времени, а амплитуду импульса напряжения выбирают максимально возможной в зависимости от зернистости шлифовального круга, и осуществляют радиальное врезание шлифовального круга в обрабатываемую поверхность путем смещения детали на величину припуска со скоростью врезания, превышающей скорость электрохимического растворения, при этом измеряют крутящий момент на валу шлифовального круга и контролируют вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения, причем при обнаружении второй производной от остаточного напряжения по времени уменьшают скорость врезания шлифовального круга и восстанавливают скорость при отсутствии упомянутой второй производной, а при достижении глубины врезания, равной величине припуска, запоминают половину наибольшего крутящего момента, соответствующего наибольшей скорости врезания и прекращают радиальное врезание, при этом на втором этапе в зону обработки также подают импульсы напряжения технологического тока, длительность паузы между импульсами которого устанавливают наименьшей достаточной для контроля второй производной от остаточного напряжения по времени, при этом длительность импульса напряжения технологического тока уменьшают из условия достижения наименьшего влияния токов рассеяния, и производят глубинное эквидистантное шлифование обрабатываемой поверхности детали со скоростью движения подачи, превышающей скорость электрохимического растворения, при этом измеряют крутящий момент на валу шлифовального круга и контролируют вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения технологического тока, в зависимости от наличия или отсутствия второй производной от остаточного напряжения по времени уменьшают или восстанавливают скорость движения подачи, при этом поддерживают крутящий момент на уровне запомненного, а на третьем этапе реализуют процесс выхаживания при напряжениях технологического тока в импульсе выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы микро- или наносекундной длительности.

Решение поставленной задачи заключается в том, что в известном способе электроабразивного шлифования, включающем заполнение электролитом зазора между поверхностью резания и шлифовальным кругом, подвод технологического тока в зону обработки, врезание шлифовального круга при установленной скорости его поперечной подачи, причем скорость врезания превышает скорость электрохимического растворения, согласно заявляемому способу электроабразивное шлифование внутренних поверхностей проводят в три этапа.

На первом этапе в зону обработки подают импульсы напряжения технологического тока (далее — импульсы напряжения), а величину паузы между импульсами устанавливают наименьшей, но достаточной для контроля второй производной от остаточного напряжения по времени. Амплитуду импульса напряжения выбирают максимально возможной в зависимости от зернистости шлифовального круга, а длительность импульса напряжения — из условия достижения наибольшей производительности обработки.

Обрабатываемой детали придают радиальное смещение для врезания шлифовального круга в ее обрабатываемую поверхность на величину припуска со скоростью врезания, превышающую скорость электрохимического растворения, измеряя крутящий момент на валу шлифовального круга и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами. Уменьшают скорость врезания шлифовального круга при обнаружении второй производной от остаточного напряжения по времени и восстанавливают скорость врезания при отсутствии второй производной. При достижении глубины врезания, равной величине припуска, запоминают половину наибольшего крутящего момента, соответствующего наибольшей скорости врезания, и прекращают радиальное врезание.

На втором этапе в зону обработки подают импульсы напряжения технологического тока, а величину паузы между импульсами напряжения устанавливают наименьшей, но достаточной для контроля второй производной от остаточного напряжения по времени. Уменьшают длительность импульса напряжения из условия достижения наименьшего влияния токов рассеяния, а амплитуду импульса напряжения устанавливают достаточной для обеспечения наибольшей производительности обработки.

Осуществляют глубинное эквидистантное шлифование со скоростью движения подачи, превышающей скорость электрохимического растворения, измеряя крутящий момент на валу шлифовального круга и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения.

Уменьшают, а затем восстанавливают скорость движения подачи в зависимости от наличия или отсутствия второй производной от остаточного напряжения по времени и поддерживают крутящий момент на валу шлифовального круга на уровне запомненного.

На третьем этапе реализуют процесс выхаживания при напряжениях технологического тока в импульсе выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы напряжения микро- или наносекундной длительности, а длительность паузы выбирают из условия получения наибольшей производительности (скорости движения подачи).

Этапы заявляемого способа иллюстрируются фигурами 1, 2, 3 и 4. На фиг. 1 показано положение шлифовального круга и обрабатываемой детали на первом этапе; на фиг. 2 — положение шлифовального круга и обрабатываемой детали на втором этапе; на фиг. 3 — график, поясняющий реализацию заявляемого способа на первом этапе; на фиг. 4 — график, поясняющий реализацию заявляемого способа на втором этапе.

Первый этап обработки внутренней поверхности детали (фиг. 1) происходит следующим образом. Первоначально производят заполнение внутренней полости детали (1) электролитом (2) и включают вращение шлифовального круга в направлении (nинстр). В зону обработки подают импульсы напряжения технологического тока от источника технологического тока (3). На деталь (1) — плюс, на шлифовальный круг (4) — минус. На фиг. 1 показана форма прикладываемого напряжения (5), где (τи) — длительность импульса напряжения, (τп) — длительность паузы между импульсами напряжения, — рабочее напряжение в импульсе, — остаточное напряжение в паузе. Величину паузы между импульсами напряжения устанавливают наименьшей, но достаточной для контроля второй производной от остаточного напряжения по времени. Амплитуду импульса напряжения выбирают максимально возможной, в зависимости от зернистости шлифовального круга, а длительность импульса напряжения — из условия достижения наибольшей производительности обработки.

Для врезания шлифовального круга в деталь и измерения крутящего момента на валу шлифовального круга осуществляют радиальное врезание шлифовального круга (4) в деталь (1) путем смещения детали (1) на величину припуска (t(к)), где к — кривизна обработанной поверхности, со скоростью врезания , превышающей скорость электрохимического растворения (Vэхо), измеряя крутящий момент и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения. При этом уменьшают скорость врезания шлифовального круга (4) в деталь (1) при появлении второй производной от остаточного напряжения по времени и восстанавливают скорость врезания при отсутствии второй производной . При достижении глубины врезания, равной величине припуска (t(к)), запоминают половину наибольшего крутящего момента, соответствующего наибольшей скорости врезания , и прекращают радиальное врезание.

Таким образом, на первом этапе обработки происходит врезание шлифовального круга на необходимую в дальнейшем глубину эквидистантного шлифования, равную величине припуска (t(к)), измерение и запоминание крутящего момента на валу шлифовального круга, соответствующего предельной величине отжима инструмента, при которой не нарушается допуск на размер обработанного отверстия.

На втором этапе (фиг. 2) уменьшают длительность импульса напряжения из условия достижения наименьшего влиянии токов рассеяния, а амплитуду импульса напряжения устанавливают достаточной для обеспечения наибольшей производительности обработки, производят глубинное эквидистантное шлифование детали (1) со скоростью движения подачи (Vк), превышающей скорость электрохимического растворения (Vэхо), измеряя крутящий момент на валу шлифовального круга (4) и контролируя вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения. Уменьшают, а затем восстанавливают скорость движения подачи (Vк), в зависимости от наличия или отсутствия второй производной от остаточного напряжения по времени и поддерживают крутящий момент на уровне запомненного (Mmax).

В сечении А-А фиг. 2 показан фрагмент получения обработанной поверхности с криволинейной образующей на втором этапе заявляемого способа электроабразивного шлифования, где поз. 1 — деталь, поз. 2 — электролит, поз. 4 — шлифовальный круг, поз. 6 — поверхность, получаемая в результате второго этапа обработки, В — высота (ширина) обрабатываемой детали, nинстр — направление вращения шлифовального круга.

Скорость движения подачи в условиях эквидистантного шлифования является результирующей скоростью при одновременном перемещении детали в направлении осей X и Y (фиг. 2) со скоростями, которые рассчитывает управляющее устройство станка. В качестве управляющего устройства используется, например, промышленный компьютер фирмы Advantech с комплектом стандартных плат АЦП и ЦАП (АЦП — аналого-цифровой преобразователь, ЦАП — цифроаналоговый преобразователь).

Таким образом, на втором этапе происходит удаление основной части припуска переменной величины в условиях электроабразивного шлифования, которое требует контроля отсутствия электроэрозионных явлений в межэлектродном зазоре и величины отжима оси шлифовального круга, связанной с переменной глубиной шлифования.

На третьем этапе реализуют процесс выхаживания при напряжениях технологического тока в импульсе выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы микро- или наносекундной длительности, а длительность паузы выбирают из условия получения наибольшей производительности (скорости движения подачи).

То есть на третьем этапе происходит улучшение шероховатости и точности обработанной поверхности в условиях электроабразивного шлифования.

Все этапы заявляемого способа электроабразивного шлифования внутренних поверхностей сложной формы реализуются при гарантированном заполнении электролитом зоны обработки.

В результате осуществления всех этапов заявляемого способа электроабразивного шлифования внутренних поверхностей сложной формы получаем требуемую поверхность (поз. 6, фиг. 2) например эпитрохоиды.

Пример конкретного применения

Заявляемый способ был применен при обработке эпитрохоиды с непрямолинейной образующей. В данном случае шлифовальный круг, совершая вращательное движение со скоростью главного движения резания, врезался на величину припуска. После чего деталь совершала эквидистантное движение к обработанной поверхности, при этом шлифовальный круг производил удаление основной части припуска. При обработке осуществлялись врезание шлифовального круга, а затем эквидистантное движения подачи обрабатываемой детали со скоростями больше скорости электрохимического растворения.

На фиг. 3 показаны графики, поясняющие реализацию заявляемого способа электроабразивного шлифования на первом этапе, где (τи) — длительность импульса напряжения, (τп) — длительность паузы между импульсами напряжения, — напряжение в импульсе, — остаточное напряжение в паузе, — вторая производная от остаточного напряжения по времени (Т), (L) — дуга контакта шлифовального круга с деталью. Обрабатываемой детали придают радиальное смещение со скоростью врезания , которая больше скорости электрохимического растворения (Vэхо), рассчитанной заранее. По мере смещения детали к шлифовальному кругу происходит врезание абразивных зерен в срезаемый слой, при котором осуществляется уменьшение межэлектродного зазора (расстояния между связкой шлифовального круга и поверхностью резания). При уменьшении межэлектродного зазора происходит изменение его электрического сопротивления в результате заполнения отходами анодного растворения и частями срезанного слоя (стружки). На осциллограммах напряжение — время (Т) это явление наблюдается в виде нарушения наклона остаточного напряжения (точки a, f и m), которые можно выделить по второй производной от остаточного напряжения по времени (точки а1 f1 и m1). Появление точек (а1 f1 и m1) свидетельствует о необходимости приступить к процессу торможения внедрения абразивных зерен в срезаемый слой путем уменьшения скорости врезания (точки а2, f2, и m2). Уменьшение скорости врезания происходит на заранее заданную величину (точка b). С этого момента скорость врезания становится меньше скорости электрохимического растворения (Vэхо), что приводит к увеличению межэлектродного зазора и исчезновению второй производной от остаточного напряжения по времени . Отсутствие нарушений наклона остаточного напряжения в паузе , а также второй производной от остаточного напряжения по времени , в начале следующих пауз (точки с и h) вызывает восстановление скорости врезания, которая будет восстанавливаться до скорости врезания (точки с1 и h1). Начало восстановление скорости врезания происходит в точках (с2) и (h2). При дальнейшем движении детали в радиальном направлении процессы торможения скорости врезания и ее восстановления будут повторяться. С уменьшением скорости врезания происходит синхронное уменьшение крутящего момента (М) (точки а3, f3 и m3), а увеличение дуги контакта (L), связанное с увеличением глубины шлифования, вызывает рост крутящего момента (М), который достигает предельного значения (Mmax) при наибольшей глубине врезания, равной величине припуска (t(к)). При достижении детали своего предельного положения, соответствующего глубине врезания шлифовального круга в деталь, равной величине припуска (t(к)), запоминается половина наибольшего крутящего момента (Mmax) и дальнейшее радиальное смещение детали прекращается.

Результатом первого этапа является врезание шлифовального круга в деталь до величины, при которой будет происходить дальнейшее удаление всего припуска (t(к)), а также запоминание половины наибольшего крутящего момента (Mmax) на валу шлифовального круга, величина которого будет использоваться на втором этапе обработки.

Второй этап реализации заявляемого способа иллюстрируется графиками на фиг. 4, где (τи) — длительность импульса напряжения. На втором этапе производят глубинное эквидистантное шлифование детали (1) со скоростью движения подачи (Vк), превышающей скорость электрохимического растворения (Vэхо), рассчитанной заранее. По мере движения детали в направлении скорости движения подачи (Vк) происходит врезание абразивных зерен в срезаемый слой, при котором межэлектродный зазора уменьшается. При уменьшении межэлектродного зазора изменяется и его электрическое сопротивление в результате заполнения отходами анодного растворения и частями срезанного слоя (стружки). На осциллограммах напряжение — время (Т) это явление наблюдается в виде нарушения наклона остаточного напряжения (точки а и f), начало которого можно выделить по второй производной от остаточного напряжения по времени (точки a1 и f1). Появление точек (a1 и f1) свидетельствует о необходимости приступить к процессу торможения внедрения абразивных зерен в срезаемый слой путем уменьшения скорости движения подачи (Vк) (точка а2 и f2). Уменьшение скорости движения подачи (Vк) происходит на заранее заданную величину (точка b). С этого момента скорость движения подачи (Vк) становится меньше скорости электрохимического растворения (Vэхо), что приводит к увеличению межэлектродного зазора и исчезновению второй производной от остаточного напряжения по времени . Отсутствие нарушений наклона остаточного напряжения , а также второй производной от остаточного напряжения по времени в начале следующих пауз (точки с и h) вызывает восстановление скорости движения подачи, которая будет восстанавливаться до скорости движения подачи (Vк) (точки с1 и h1). Начало восстановление скорости движения подачи (Vк) происходит в точках (с2 и h2). При дальнейшем движении детали изменяется кривизна профиля обрабатываемой поверхности, а вместе с этим увеличение дуги контакта (L) шлифовального круга с деталью и количества абразивных зерен в контакте с деталью, что приводит к увеличению крутящего момента на валу шлифовального круга. При достижении крутящего момента предельной величины (Mmax) (точка d) происходит уменьшение скорости движения подачи (Vк) (точка d1). Дальнейшее продолжение обработки будет вестись с ограничением скорости движения подачи (Vк) по второй производной от остаточного напряжения по времени с наложением ограничения по крутящему моменту. Результатом второго этапа является срезание всего припуска при обеспечении заданной точности обработки с наибольшей производительностью.

На третьем этапе реализуют процесс выхаживания при напряжениях технологического тока выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы микро- или наносекундной длительности, а длительность паузы выбирают из условия получения наибольшей производительности (скорости движения подачи).

Заявляемый способ электроабразивного шлифования внутренних поверхностей сложной формы позволяет существенно увеличить производительность и точность обработки за счет управления скоростью врезания абразивных зерен, а улучшение обработанной поверхности — за счет уменьшения длительности импульса технологического тока на втором этапе, что способствует уменьшению влияния токов рассеяния на обработанную поверхность, и введением третьего этапа обработки с еще большим уменьшением длительности импульса напряжения.

Таким образом, полученные результаты стали возможными в результате оперативно-контролируемого ведения процесса в оптимальных условиях.

Главным преимуществом данного способа следует считать многократное снижение сил резания и особенно вертикальной составляющей, благодаря чему происходит значительное снижение износа рабочей поверхности шлифовального круга, а также отжима его оси. В результате снижения износа шлифовального круга и уменьшения отжима его оси становится возможным обрабатывать отверстия с непрямолинейной образующей методами врезного и глубинного эквидистантного шлифования инструментом ограниченной жесткости с производительностью, соизмеримой со шлифованием наружных круглых и плоских поверхностей, без снижения точности и качества обработки.

В настоящий момент внутренние поверхности сложной формы и с непрямолинейной образующей обрабатываются либо вручную, либо на координатно-шлифовальных станках с ЧПУ, либо на электроэрозионных и электрохимических станках. Производительность ручной обработке крайне мала и требует использования рабочих высокой квалификации. Производительность обработки на координатно-шлифовальном станке в 10-20 раз ниже, а точность обработки достигается благодаря предельному снижению производительности и использованию станков высокой жесткости, следовательно, больших веса и стоимости. Кроме того, происходит снижение точности обработки в результате использования дополнительных рабочих движений (осцилляция) шлифовального круга, которые и обуславливают снижение точности. Стоимость станков с большим количеством движений рабочих органов значительно выше, чем станков, использующих схемы врезного и глубинного эквидистантного шлифования. Особенно возрастает их стоимость, когда необходимо обработать особо точные поверхности. При использовании координатно-шлифовальных станков для обработки сложных поверхностей с непрямолинейной образующей себестоимость обработки в несколько десятков раз больше, чем при использовании станков электроабразивного шлифования. Использование электроэрозионных и электрохимических станков не эффективно, т.к. первые имеют низкую производительность и сравнительно высокую стоимость, а вторые, при приемлемой стоимости, — низкую производительность. Поэтому обработка отверстий сложной формой с непрямолинейной образующей чрезвычайно трудоемкий процесс.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Статья «Факторы, влияющие на производительность электроабразивного шлифования», автор Жильцов Е.В., адрес интернт-сайта https://science-bsea.narod.ru/2009/mashin_2009/jiltsov_faktor.htmhttps://science-bsea.narod.ru/2009/mashin_2009/jiltsov_faktor.htm).

2. Авторское свидетельство СССР №1237334 «Способ электроабразивного шлифования».

3. Авторское свидетельство СССР №1701452 «Способ алмазно-электрохимического шлифования».

4. Авторское свидетельство СССР №1148738 «Способ управления процессом электроалмазного глубинного шлифования твердосплавного инструмента».

5. Авторское свидетельство СССР №1516264 «Способ электроабразивного шлифования».

Способ электроабразивного шлифования внутренней поверхности отверстия сложной формы в детали, включающий заполнение электролитом зазора между обрабатываемой деталью и шлифовальным кругом, подвод технологического тока в зону обработки и обработку поверхности детали вращаемым шлифовальным кругом при его поперечной подаче, отличающийся тем, что электроабразивное шлифование осуществляют в три этапа, на первом этапе из которых в зону обработки подают импульсы напряжения технологического тока, причем длительность паузы между импульсами напряжения устанавливают наименьшей достаточной для контроля второй производной от остаточного напряжения по времени, а амплитуду импульса напряжения выбирают максимально возможной в зависимости от зернистости шлифовального круга, и осуществляют радиальное врезание шлифовального круга в обрабатываемую поверхность путем смещения детали на величину припуска со скоростью врезания, превышающей скорость электрохимического растворения, при этом измеряют крутящий момент на валу шлифовального круга и контролируют вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения, причем при обнаружении второй производной от остаточного напряжения по времени уменьшают скорость врезания шлифовального круга и восстанавливают скорость при отсутствии упомянутой второй производной, а при достижении глубины врезания, равной величине припуска, запоминают половину наибольшего крутящего момента, соответствующего наибольшей скорости врезания, и прекращают радиальное врезание, при этом на втором этапе в зону обработки также подают импульсы напряжения технологического тока, длительность паузы между импульсами которого устанавливают наименьшей достаточной для контроля второй производной от остаточного напряжения по времени, при этом длительность импульса напряжения технологического тока уменьшают из условия достижения наименьшего влияния токов рассеяния, и производят глубинное эквидистантное шлифование обрабатываемой поверхности отверстия детали со скоростью движения подачи, превышающей скорость электрохимического растворения, при этом измеряют крутящий момент на валу шлифовального круга и контролируют вторую производную от остаточного напряжения по времени в паузах между импульсами напряжения технологического тока, в зависимости от наличия или отсутствия второй производной от остаточного напряжения по времени уменьшают или восстанавливают скорость движения подачи, при этом поддерживают крутящий момент на уровне запомненного, а на третьем этапе реализуют процесс выхаживания при напряжениях технологического тока в импульсе выше напряжения транспассивации обрабатываемого материала, при этом устанавливают импульсы микро- или наносекундной длительности.