Специальные стали: виды, примеси для легирования

Для придания сталям особых качеств используют специальные примеси, которые называют легирующими элементами. Они вводятся в состав сплава в процессе выплавки при создании определенных условий. В качестве подобных веществ используют никель, хром, титан, кобальт, молибден, алюминий и другие. В результате получают хромникелевые, марганцевые, кобальтовые, титановые стали и им подобные. Для углеродных сталей применяют в основном марганец и кремний, так как именно эти компоненты в нужных пропорциях придают нужные свойства подобным сплавам.

Классификация

Основным параметрам для классификации специальных сталей является их структура. У таких материалов критические точки смещены книзу, а потому при медленном охлаждении на воздухе они могут приобретать дополнительные качества. На основании этого их подразделили на четыре класса.

Мартенситные стали

Структура таких материалов игольчатая и состоит из мартенсита, который подразумевает содержание углерода не менее 0,15 %, хрома около 11-17 % и ряда дополнительных компонентов в виде ванадия, никеля, вольфрама, молибдена. Она преобладает во многих чистых металлах и металлах, прошедших закалку. При этом в мартенситный компонент входит углеродный раствор железа в виде кристаллической решетки, которая имеет неравновесную структуру. Именно поэтому мартенситные стали обладают значительным внутренним напряжением. К таким материалам относят сплавы под марками:

- 20Х13 – содержит 12-14 % хрома, до 1 % марганца и кремния, 0,16-0,25 % углерода (легирование никелем не проходит);

- 10Х12НДЛ – отличается большим содержанием никеля (до 1,5 %);

- 18Х11МНФБ – в состав входят молибден до 1,1 %, хром 11,5 %, углерод 0,8 %, никель 1 %;

- 10Х9МФБ, 12Х11В2МФ, 13Х11Н2В2МФ и 15Х11МФ – легируются молибденом и ванадием в разных пропорциях.

Всем перечисленным материалам присуща высокая твердость, устойчивость к коррозии, жаропрочность, способность к самозакаливанию, водородоустойчивость и малая пластичность. Но при таких показателях они довольно хрупкие. В связи с этим их резка и сваривание довольно затруднительны.

Перлитные стали

Подобные специальные виды сталей относятся к низко- или среднелегированным. В их состав входит перлит и феррит. Причем оба компонента легируются хромом. В результате материал обладает высокой устойчивостью к хладноломкости.

Кроме этого, на исходные качества сплава влияет скорость охлаждения. При ее изменении перлит может приобретать различные переходные структуры. Но многое зависит от, какие легирующие примеси в стали содержаться. Некоторые могут способствовать повышению прочности, вязкости и чувствительности к термической обработке.

К перлитным сталям относятся 12МХ, 15ХМ, 12Х1МФ, 20ХМ, 25Х1МФ, 25Х2М1Ф, 18Х3МВ, 20Х3МВФ. Все материалы могут подвергаться закалке, но при разной температуре.

Аустенитные стали

Сплавы такого характера отличаются тем, что имеют наибольшее количество примесей. В результате этого они сохраняют структуру аустенита при любой скорости охлаждения. Для их упрочнения не прибегают к помощи термической обработки. Тем не менее, они могут иметь разные характеристики. При содержании хрома 12-18 % повышается устойчивость к коррозии, а при 17-25 % – хладостойкость. Также с помощью примесей можно изменять показатели по жаростойкости и жаропрочности.

В целом аустенитные стали обладают большой вязкостью, хорошей плотностью и высоким сопротивлением к механическому воздействию. Из негативных сторон стоит выделить трудность обработки резцом.

Перечень специальных сплавов этого класса довольно обширен, так как к нему относятся высоконикелевые, марганцевые, хромникелевые, хромоникельмарганцевые, метастабильные и другие сплавы.

Карбидные стали

Сплавы карбидного класса в своем составе содержат значительное количество углерода, хрома, молибдена, вольфрама и ванадия. Все эти компоненты способствуют формированию прочной аустенитной матрицы и устойчивых карбидов. При кристаллизации из жидкого состояния, в результате которого происходит уменьшение растворения углерода в аустените, в сплаве образуется ледебурит. Он способен сохранять высокую твердость при значительных температурах, а потому широко используется для изготовления инструментов для быстрого резания различных сталей. Наиболее ярким примером таких сталей является материал, выпускаемый под маркой Р6М5. Также к этому классу относятся хромовольфрамовые, хромомолибденовые, высокохромистые сплавы.

Класс I. Сталь строительная

Углеродистая сталь

Строительная сталь — это обычно углеродистая обыкновенного качества. Строительная сталь большей частью поставляется металлургическими заводами по механическим свойствам (сталь группы А ГОСТ 380-60) и применяется в состоянии поставки (таблица 3)

В сертификате хотя и указывается химический состав, но он не является обязательным, за исключением особых случаев. Однако по требованию потребителя должны быть гарантированы: а) содержание углерода не выше верхнего предела, указанного в таблице 4; б) содержание серы и фосфора в соответствии с нормами, приведенными таблице 4; в) содержание хрома, никеля и меди — не более 0,30% каждого элемента.

Кроме указанных испытаний, сталь может по требованию потребителя испытывается на ударную вязкость при 20оС и на загиб в холодном состоянии и свариваемость.

Строительная сталь поставляется по химическому составу в случае требования потребителя, если последний подвергает ее горячей обработке — сталь группы В по ГОСТ 380-60 (таблице 4.)

Строительная сталь, поставляемая по механическим свойствам с дополнительными требованиями по химическому составу, соответствует подгруппе В.

Механические свойства стали должны соответствовать таблице 3, за исключением стали марки ВСт. 3кп (толщина сортового металла свыше 40 до 100 мм), для которой σт ≥ 23 кГ/мм2.

Верхние пределы содержания углерода серы и фосфора, а также кремния (для спокойной и полуспокойной стали) должны соответствовать таблице 4. Содержание кремния в спокойной стали марки ВСт. 3-0,12-0,22%, а для стали ВСт. 4 и ВСт. 5 — в пределах 0,12-0,25 %. Предельное содержание хрома, никеля и меди не более 0,30 % каждого элемента, а их суммарное содержание не более 0,60%. Содержание мышьяка в стали не более 0,08 %.

По способу изготовления следует различать две группы строительной углеродистой стали: 1) сталь спокойную, в процессе выплавки которой были проведены в достаточно полной степени операции раскисления и была уменьшена газонасыщенность стали; 2) сталь кипящую, менее раскисленную (более дешевую), при застывании которой в слитках образуется много газовых пузырей, в большей части заваривающихся при горячей обработке.

Кипящая сталь обладает лучшей способностью к холодной деформации. По сравнению со спокойной сталью она несколько хуже принимает сварку и более склонна к старению (синеломкости) вследствие повышенного содержания в ней газов. Поэтому ее не рекомендуется применять в котлах, баках и других аппаратах, работающих при температурах выше 150-200оС. Кроме того, кипящая мартеновская, а также бессемеровская и томасовская стали более значительно, чем спокойная мартеновская сталь, снижает ударную вязкость при понижении температуры (особенно ниже 0оС).

Легированная сталь

Легированная сталь для строительных целей не имеет столь широкого применения, как углеродистая сталь. Однако в последнее время применение низколегированной стали резко возросло. В таблице 5 приведены некоторые наиболее известные составы легированной стали, а в таблице 6 — ее механические свойства.

Влияние примесей на стали

Различные примеси способны придавать металлам нужные характеристики. Так для повышения твердости используют углерод, марганец, хром, молибден. Улучшить вязкость помогают никель и ванадий. Для усадки используют марганец, кремний, алюминий. Сопротивление истиранию повышают марганец, никель, хлор. Отменную устойчивость к коррозии дают никель, хром, медь. Но важно не только правильно скомбинировать примеси. Итоговые характеристики во многом зависят и от их пропорций.

Например, специальные марганцевые стали должны содержать не менее 14 % соответствующего компонента. При отклонении этого показателя меняется структура сплава:

- 0,4-0,6 % – мартенситная;

- 10 % и 12 % – аустенитная;

- 0,5 % и 3,5 % – перлитная.

При этом содержание хлора остается неизменным во всех трех случаях. В целом Мn влияет на теплопроводность, поэтому нагрев и охлаждение таких материалов следует проводить с особой осторожностью. Изделия из него получают только посредством отливки, так как резка очень затруднена. Но марганцевые стали хорошо обрабатываются под давлением и не обладают магнитными качествами.

Еще одним примером специальных сталей является хромистый сплав. Соответствующий компонент относится к карбидообразующим, поэтому в некоторые стали добавляют не более 1 % Cr. Даже при таком содержании повышение критических точек неизбежно, поэтому обязательно проводят закалку материала при высоких температурах.

1 % Cr содержится также в инструментальных сплавах. В таком количестве он повышает твердость и режущие характеристики.

В последнее время легирование сплавов проводят не одним компонентом, а сразу несколькими. В таком случае удается увеличить влияние примесей на стали и получить материалы с особыми качествами. К таким относятся:

- быстрорежущие – не теряют твердости после нагрева;

- износостойкие – устойчивы к механическому изнашиванию, свариваются после нагрева;

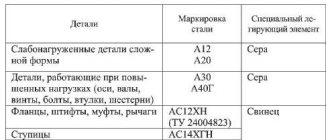

- автоматные – дополнительно легируются свинцом, кальцием и селеной, обладают малой прочностью;

- пружинные – отличаются хорошей эластичностью, вязкостью и упругостью;

- строительные – характеризуются твердостью, ударной вязкостью и относительным удлинением.

Это далеко не весь перечень специальных сталей. Их существует великое множество, поэтому о составе или характеристиках того или иного материала лучше подробнее узнать у производителя.

Размеры перлитных колоний

Отжиг стали

Важной характеристикой перлита, которая влияет на свойства сталей, является размер перлитной колонии (рисунок 3). Колония – это группа пластин цементита и феррита, которые совместно, кооперативно росли в аустените до столкновения с другими колониями

Уменьшение размера перлитной колонии сопровождается ростом ударной прочности сталей и снижением их хрупкости.

Повышение прочности к хрупкому разрушению перлита достигается путем сфероидизации цементитных пластин. Эта сфероидизация может достигаться путем деформации перлита с последующим нагревом и выдержкой при температуре вблизи точки Ас1. Другой метод, который обеспечивает относительно высокую прочность и пластичность перлита, заключается в деформации перлита во время перлитного превращения. Это приводит к образованию полигональной структуры и сфероидизации цементита.

Углеродистые стали перлитного класса.

Самостоятельное занятие

По дисциплине «Химическая технология теплоносителя»

Конструкционные материалы реакторостроения и их коррозия

Цель: Дать характеристику основным конструкционным материалам, применяемым на АЭС и рассмотреть их коррозию.

ПЛАН:

1. Требования к конструкционным материалам. Характеристика основных конструкционных материалов АЭС.

2. Коррозия под напряжением аустенитных нержавеющих сталей.

3. Коррозия латуней.

4. Коррозия циркониевых сплавов.

ЛИТЕРАТУРА:

1. М.И. Хоршева. Водоподготовка, спецхимочистка и химический контроль на АЭС. Севастополь, СИЯЭиП, 2000 г. (стр. 73-111).

2. Л.А. Кульский и др. Вода в атомной энергетике. Под ред. Л.А. Кульского. К. Наукова думка, 1983г. (стр. 43-48).

3. В.В. Гончарук и др. Водно-химическая технология ЯЭУ и экология. Справочник. К. Наукова думка, 1993 г. (стр. 54-67).

Требования к конструкционным материалам.

Характеристика основных конструкционных материалов АЭС

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

ПОРИСТЫЕ МАТЕРИАЛЫ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (Третьяков А. Ф.)

39.1. Классификация пористых материалов Пористые материалы (ПМ) на металлической основе применяются в качестве фильтроэлемеитов, смесителей, газовых линз, глушителей шума и др ПМ классифицируются по назначению, химическому составу и типу структурообразующих …

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ (Чернышова Т. А.)

38.1. Классификация Композиционные материалы — это материалы, армированные наполнителями, определенным образом расположенными в матрице Наполнителями чаще всего являются вещества с высокой энергией межатомных связей, высокопрочные и высокомодульиые, однако в сочетании …

Жаропрочные стали

Жаропрочность

— свойство материала сопротивляться развитию пластической деформации и разрушению при одновременном воздействии приложенной нагрузки и высоких температур (выше 0,3tпл) в течение определенного периода времени.

Жаропрочные стали используют в энергомашиностроении (в конструкциях газотурбинных, ракетных, поршневых и других двигателей), в котлотурбостроении, в агрегатах металлургической промышленности.

Жаропрочные стали, детали из которых эксплуатируются при температурах до 650 °С, иногда называют теплоустойчивыми

.

Одновременное воздействие на сплав двух внешних факторов — температуры и напряжения вызывает развитие в нем структурного процесса, называемого ползучестью

. Ползучесть — это процесс произвольной пластической деформации в при напряжениях более низких, чем кратковременный предел текучести при заданной температуре. Ползучесть протекает при температуре выше 0,3tпл. Развитие процесса ползучести во времени описывается кривой ползучести (рис. 15.1), характеризующейся тремя стадиями:

1) стадия неустановившейся ползучести — металл деформируется с неравномерной замедляющейся скоростью (отрезок ab);

2) стадия установившейся ползучести — металл деформируется с постоянной скоростью (отрезок bс);

3) стадия разрушения — металл деформируется с увеличивающейся скоростью, что заканчивается его разрушением (отрезок cd).

Деталь из жаропрочного сплава должна работать только тогда, когда металл находится на стадии установившейся ползучести. Чем длительнее эта стадия при данной температуре, тем больший ресурс работы изделия из жаропрочного материала.

Причиной развития ползучести является постепенное накопление изменений в микроструктуре материала при повышенной температуре под напряжением: перемещение атомов и дислокаций, проскальзывание по границам зерен. Зернограничное скольжение

— это сдвиг зерен относительно друг друга вдоль общих границ в узкой приграничной области. В результате такого скольжения на границах зерен появляются несплошности — поры, накопление которых может привести к разрушению материала.

Для замедления процесса ползучести, продления установившейся стадии ползучести применяют соответствующее легирование сплавов:

• тугоплавкими элементами, которые повышают температуру рекристаллизации;

• элементами с переменной растворимостью в металле-основе, что позволяет проводить упрочняющую термическую обработку.

Жаропрочность характеризуется пределом ползучести, пределом длительной прочности.

Предел ползучести

— напряжение, под действием которого материал деформируется на определенную величину за определенное время при заданной температуре. При обозначении предела ползучести оib/t указывают три числовых индекса: верхний соответствует значению температуры испытания t, °С; нижний — показывает заданную суммарную деформацию b, %, которая должна быть получена за время т, ч.

Предел длительной прочности

— напряжение, равное отношению нагрузки, при которой происходит разрушение образца через определенный промежуток времени, к первоначальной площади поперечного сечения. В обозначении предела длительной прочности oтt приводят два числовых индекса: верхний указывает температуру t, °C, а нижний— длительность т (или базу) испытания, ч. Например, о100в700, МПа, означает напряжение, при котором материал образца разрушается через 100 ч испытания при температуре 700 °С.

Жаропрочные стали используют в различных областях машиностроения, при разном сочетании условий эксплуатации деталей: температуре, времени, нагрузке. Это связано с многовариантностью изменения структурно-фазового состояния сталей за счет таких параметров, как:

• фазовые превращения в системах Fe—С, Fe—Cr—С, Fe—Cr—Ni;

• широкий интервал легирования;

• разнообразные варианты упрочняющей термической обработки (закалка + отпуск, изотермическая закалка, закалка + старение);

• принадлежность к структурным классам — перлитному, мар-тенситному, ферритно-мартенситному, аустенитному.

Структурный класс стали определяется по той структуре, которую сталь приобретает после нагрева до 950 °C и охлаждения на воздухе: перлит, мартенсит, аустенит или феррит с мартенситом. Стали всех классов, кроме перлитного, являются высоколегированными. Все стали являются многокомпонентными сплавами, в которых сочетание легирующих элементов направлено на обеспечение сопротивления ползучести (рис. 15.2).

Классификация легированных сталей по равновесной структуре

Классификация легированных сталей по структуре в равновесном состоянии (по равновесной структуре) предложена Обергоффером и иногда называется классификация по Обергофферу

. Изначально эта классификация включала в себя четыре основных класса (доэвтектоидные стали, эвтектоидные стали, заэвтектоидные стали, ледебуритные стали); впоследствии была доработана.

Структурные классы легированных сталей

Структурные классы легированных сталей

– классификационная характеристика легированных сталей по структуре в условиях равновесия [3]. Существуют

доэвтектоидные стали

, содержащие в структуре эвтектоид и избыточный легированный феррит;

эвтектоидные стали

, имеющие перлитную структуру, и

заэвтектоидные стали

, содержащие эвтектоид и избыточные (вторичные) карбиды типа М3С, выделяющиеся при охлаждении из аустенита. Все эти стали объединяют в один

класс – перлитные стали

. Стали, имеющие в структуре в литом состоянии эвтектику типа ледебурита, называют

ледебуритными сталями

. При низком содержании углерода и большом количестве легирующего элемента образуется сталь со структурой из легированного феррита с некоторым количеством карбидов –

сталь ферритного класса

. При высоком содержании в стали легирующего элемента, расширяющего область γ-фазы (Ni, Mn), получается структура аустенита, а сталь называют

сталью аустенитного класса

. Стали, в которых частично протекает превращение α γ, называют

сталями полу-ферритного

и

полу-аустенитного класса

, и их структура состоит из аустенита и феррита.

Марки и характеристики

Разнообразие марок стали перлитного класса не слишком большое, всего их около восьми. Среди них есть 12Х1МФ (12ХМФ), 20Х1М1Ф1ТР (ЭП182) и другие. На сегодняшний день используется то название марок, которое идет первым. Маркировка, указанная в скобках – это старая, однако она все еще может кое-где встречаться. Стоит отметить, что сталь данного класса при содержании углерода до 0,35% от всей массы и с количеством легирующих элементов до 2-5% достаточно популярна. Основная причина широкого распространения – это дешевизна и относительно неплохие механические качества.

Сталь перлитного класса чаще всего используется, как конструкционный материал. Стоит также отметить, что свариваемость стали с содержанием углерода до 0,35% и легирующими элементами в пределах 3-4%, достаточно неплохая.

Классификация легированных сталей по структуре после охлаждения на воздухе

Классификация легированных сталей по структуре после охлаждения на воздухе была предложена французским учёным Гийе и поэтому иногда называется классификация по Гийе

. Эта классификация учитывает структуру, получаемую на спокойном воздухе стальных образцов небольшой толщины; выделяют три основных класса сталей:

- перлитный класс;

- мартенситный класс;

- аустенитный класс.

Стали перлитного класса

характеризуются относительно малым содержанием легирующих элементов,

стали мартенситного класса

— более значительным и, наконец,

стали аустенитного класса

— высоким содержанием легирующих элементов.

Классификация легированных сталей по структуре после охлаждения на воздухе условна и относится только к случаю охлаждения на воздухе стальных образцов относительно небольшого размера.

Маркировка легированных сталей

Принципы маркировки легированных сталей в России

. Система маркировки легированных сталей в России разработана буквенно-цифровая, принятая в ГОСТах, когда каждая

марка легированной стали

содержит определенное сочетание букв и цифр. Легирующие элементы при этом обозначаются следующими буквами: X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю — алюминий, Д — медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Б — ниобий, Р — бор. Буква А указывает содержание азота, если находится в середине марки легированной стали; в конце марки буква А обозначает, что сталь высококачественная. Цифры в марках сталей обозначают содержание элементов по определённым существующим правилам. Для некоторых групп сталей принимают дополнительные обозначения марок, по различным признакам. Более подробно с принципами маркировки сталей можно ознакомиться в литературе [1, 2].

Несмотря на то, что для всех сталей невозможно применить в полном объёме систему маркировки ГОСТов, она всё же наиболее удобна, наглядна, и значительно превосходит в этом смысле принятую систему маркировки сталей в других странах.

Подготовлено: Корниенко А.Э. (ИЦМ)

Лит.:

- Гуляев А.П. Металловедение. — М.: Металлургия, 1977. — УДК669.0(075.8)

- Солнцев Ю.П., Пряхин Е.И., Войткун Ф. Материаловедение: Учебник для вузов. — М.: МИСИС, 1999. — 600 с.

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990. – 384 с.: ил., ISBN 5-217-00241-1

Жаропрочные стали и сплавы

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию. К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т.п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии. Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности. Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

По применению различают:

Класс I

— Сталь строительная, применяемая для строительных целей. По химическому составу — эта сталь главным образом углеродистая, а по способу производства — сталь обыкновенного качества (рядовая). Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. Однако в последнее время показана возможность упрочнения этой стали в результате закалки с прокатного нагрева.

Класс II

— сталь машиностроительная (конструкционная). По химическому составу — это сталь углеродистая или легированная, по способу производства — качественная или высококачественная. Большая часть стали этого класса подвергается термической обработке. Для менее ответственных или малонагруженных деталей болты, клинья, дышала, валы маломощных механизмов и т. п) применяются также более дешевая сталь обыкновенного качества марок Ст.4, Ст.5, Ст.6, и Ст.7. Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей.

Класс III

— сталь инструментальная. По химическому составу сталь углеродистая и легированная, а по способу производства — качественная и очень редко (для наименее ответственного, например, слесарного инструмента) рядовая сталь. Инструментальная сталь по содержанию и по структуре — главным образом заэвтектоидная сталь, этим она заметно отличается от строительной и конструкционной стали (доэвтектоидной стали). Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения 9шарикоподшипники, пружины). Для инструментов некоторых типов (например, для молотовых штампов) применяется также доэвтектоидная сталь.

Класс IV

— сталь с особыми физическими свойствами. По химическому составу — это легированная сталь а по способу производства — высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

По способу производства различают:

1. Сталь обыкновенного качества

(или рядовая сталь) — углеродистая сталь с содержанием углерода не более 0,6%; она выплавляется чаще всего в больших мартеновских печах, а также в бессемеровских и томасовских конвертерах и разливается в сравнительно крупные слитки.

Способ изготовления во многом предопределяет состав, строение и свойства этой стали. Стали обыкновенного качества имеют чаще всего повышенное содержание серы и фосфора, достигающие в мартеновской стали 0,055-0,6% серы и 0,05-0,07% фосфора, а в бессемеровской и в томасовской 0,06-0,07% серы и 0,08-0,09% фосфора. Ликвидация в этой стали часто более значительна, чем в стали остальных классов. Сталь обыкновенного качества имеет также повышенное 9постравнению со сталью следующих классов) количество неметаллических включений. В катаном состоянии сталь характеризуется значительной полосаточностью вдоль направления течения металла. По механическим свойствам рядовая сталь несколько уступает стали следующих двух классов: стали качественной и стали высококачественной.

По ГОСТ 380-60 стали обыкновенного качества, поставляемые по механическим свойствам (группа А), обозначаются Ст.0, Ст.1, Ст.3, Ст.4, Ст.5, Ст.6, Ст.7: поставляемые по химическому составу (группа Б): а) мартеновская — МСт.0, МСт.1, МСТ.4, МСт.5, Мст.6, Мст.7 и б) бессемеровская — БСт.0, БСт.3, БСт.4, БСт.5, БСт,6; поставляемая по химическому составу и механическим свойствам (группа В): Вст.1, ВСт.2 и т.п.

2. Сталь качественная

— углеродистая или легированная сталь, выплавляемая в основных мартеновских печах с соблюдением более строгих требований к составу, процессам плавки и разливки. Содержание серы и фосфора в качественной стали не должно превышать (в зависимости от марки) 0,04% каждого из этих элементов. Количество неметаллических включений меньше, чем в стали обыкновенного качества.

3. Сталь высококачественная

— углеродистая или легированная, чаще всего усложненного химического состава. Такая сталь выплавляется в электрических или кислых мартеновских печах небольшого тоннажа. Для высококачественной стали установлены суженные пределы содержания элементов. Содержание серы и фосфора в высококачественной стали не должно превышать соответственно 0,030 и 0,035% (для некоторых марок стали установлено еще более низкое содержание этих элементов). Эта сталь обладает также повышенной чистотой по неметаллическим включениям. Высококачественная сталь обозначается буквой А, помещаемой после обозначения марок.