Марганцевые стали

Марганец относится к элементам, которые расширяют область твердого раствора и снижают температуру критической точки стали. Марганец измельчает структуру стали при вторичной кристаллизации, за счет чего повышаются ее пластические свойства, мало влияет на пластические свойства стали при деформации, снижает температуру фазовых превращений и уменьшает скорость образования карбидов из аустенита, что улучшает ее прокаливаемость. Образование сложных карбидов марганца и железа оказывает значительное влияние на механические свойства стали.

Профессор Петербургского горного института В. Н. Липин в 1886 году начал изучать влияние марганца на свойства стали. Он исследовал влияние марганца на свойства стали при его содержании до 2,5%. Тремя годами ранее влияние марганца на свойства стали при его содержании до 20% начал изучать английский исследователь Гадфильд. Он обнаружил, что сталь, содержащая 12% Мп, обладает такими свойствами, которые в те времена не были известны у других сталей. Сталь, содержащая 1 — 1,4% С и 10 — 14% Мп, является наиболее распространенной марганцевой аустенитной сталью, известной под названием стали Гадфильда. С тех пор было запатентовано большое количество ее модификаций, из которых промышленностью освоено сравнительно небольшое количество.

В настоящее время литая аустенитная марганцевая сталь широко употребляется в промышленности; при низкой ее стоимости и довольно простом производстве эта сталь имеет высокую вязкость, высокое сопротивление сильным ударным нагрузкам, давлению и хорошую наклепываемость в холодном состоянии, благодаря чему она обладает высокой износостойкостью. Исключительно хорошие результаты получаются при применении этой стали для различных деталей дробилок, экскаваторов и других машин, а также для бронеплит, молотов, бойков и т. д. взамен быстро изнашиваемой в этих условиях обычной стали.

После термической обработки марганцевая сталь становится немагнитной. Так как аустенитные марганцевые стали трудно поддаются механической обработке, они чаще всего применяются для изготовления отливок.

Похожие статьи

- Распад аустенита и свойства марганцевой стали Несмотря на то, что аустенит в стали Гадфильда очень стабилен (при условии достаточной скорости охлаждения), в некоторых случаях, в особенности в крупных отливках, можно наблюдать […]

- Характеристики марганцевой стали Удельный вес стали при содержании 8 — 10% Мп увеличивается против обычного примерно на 1,6%. Удельный вес марганцевой стали в немагнитном состоянии всегда больше, чем удельный вес той […]

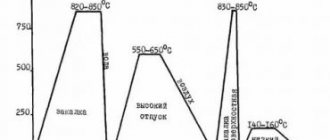

- Термическая обработка марганцевой стали Поговорим про термическую обработку марганцевой стали. Температура закалки зависит от содержания углерода в стали. Чем больше содержание углерода в стали, тем выше должна быть […]

- Производство марганцевой стали Для производства аустенитных марганцевых сталей применяются печи исключительно с основной футеровкой. Выплавка марганцевой стали в кислых печах не производится вследствие быстрого […]

- Устройство центрифуги Центрифуга – это установка горизонтального или вертикального типа для обезвоживания или сгущения различных типов осадков сточных вод. Устройство центрифуги включает в себя: конический […]

Отечественные низколегированные стали повышенной и высокой прочности

С учетом условий изготовления и эксплуатации конструкций, а также экономических соображений выработалось предпочтительное отношение различных отраслей строительного комплекса к тем или другим маркам стали. Так, изготовители строительных конструкций в основном используют сталь марок 09Г2С и 12Г2С (С345 ГОСТ 27772-88) при нулевом или минусовом отклонении по содержанию углерода в готовом прокате; в мостостроении в основном применяются стали марок 15ХСНД, 10ХСНД, 14Г2АФД с повышенным сопротивлением атмосферной коррозии; в вагоностроении — сталь 09Г2Д; в котлостроении — сталь 16ГС; для трубопроводов большого диаметра — стали 17ГС, 17Г1С и типа 08-12Г2ФБ. Ниже приводятся основные свойства типичных отечественных низколегированных сталей феррито-перлитного класса, широко применяемых в различных отраслях промышленности и строительстве. В основном представлены результаты исследований, выполненных авторами. Марганцовистые стали Марганец является традиционным и наиболее широко используемым элементом в низколегированных сталях. Распространение, которое получили марганецсодержащие низколегированные стали, объясняется весьма благоприятным влиянием марганца на ряд свойств стали. Марганцевые стали являются почти единственным типом стали одинарного легирования. Сталь марки 09Г2 является одной из наиболее распространенных. Созданная вначале как сталь для судостроения (хорошая свариваемость, высокая пластичность, вязкость и т.д.), она нашла широкое применение в ряде других отраслей, в первую очередь в вагоностроении. Из стали 09Г2 изготавливают листовой и профильный прокат в широком диапазоне толщин с пределом текучести σТ > 300 Н/мм2. Сталь 09Г2 выплавляют как в мартеновских печах различного тоннажа, так и в конвертерах. Низкое содержание углерода при высоком содержании марганца вызывает необходимость при легировании стали использовать в основном силикомарганец, вводя его в ковш. Наиболее распространенный метод раскисления и легирования этой стали заключается в предварительном раскислении металла в печи доменным ферромарганцем (6-8 кг/т) и вводе в ковш под струю необходимого по расчету количества силикомарганца (22-25 кг/т). Сталь в ковше раскисляют алюминием (0,7-0,8 кг/т) и ферротитаном из расчета ввода в металл (без учета угара) 0,04 % Ti. Наряду с этим практикой отдельных заводов установлено, что стали типа 09Г2 можно выпускать без предварительного раскисления металла в печи, вводя все ферросплавы в ковш. При вводе в печь сравнительно небольшого количества ферромарганца ванна энергично закипает, и весь углерод, содержащийся в ферромарганце, за период раскисления и выпуска плавки окисляется. Температура металла при этом интенсивно повышается. Такая добавка также благоприятно влияет на степень десульфурации металла. Значительное влияние на свойства листовой стали 09Г2 оказывает толщина листов, с увеличением которой все показатели механических свойств понижаются. Горячекатаные листы толщиной свыше 15 мм, по данным работы, имели значительную отсортировку по механическим свойствам. Для повышения уровня механических свойств листов толщиной 15-20 мм приходится прибегать к нормализации. Нормализация (930° С, темп нагрева 2 мин/мм, охлаждение на рольганге) позволила значительно повысить механические свойства таких листов благодаря измельчению зерна и большей однородности структуры. Были проведены сравнительные исследования сталей 09Г2 (лист 11 мм) и 14Г2 (лист 12 мм). Закалка с последующим отпуском стали 09Г2 позволяет заметно повысить характеристики значительном повышении в то же время и ударной вязкости. Сталь 09Г2 относительно малочувствительна к концентрации напряжений и механическому старение. Нормализация оказывает положительное влияние на ударную вязкость стали 09Г2 после деформационного старения. Исследование влияния температуры нормализации на хладостойкость и механические свойства стали 09Г2 показало, что максимальные значения KCU+2° получаются при температуре нормализации 925-950° С. Одним из основных преимуществ стали 09Г2 является ее хорошая свариваемость. Низкое содержание углерода обеспечивает малую вероятность возникновения трещин в зоне термического влияния сварки. Сварные соединения стали 09Г2, выполненные автоматической сваркой, характеризуются высокой ударной вязкостью. Микроструктура стали 09Г2 в горячекатаном состоянии состоит из феррита и тон ко пластинчато го перлита. Размер действительного зерна оценивается баллом 6-8. В настоящее время объемы применения стали 09Г2 сокращаются из-за относительно невысокой ее прочности и дефицитности марганца. Сталь 14Г2 характеризуется более высоким содержанием углерода при более низком содержании марганца, чем сталь 09Г2. Этим обусловливается лучшая ее технологичность при выплавке — возможность начинать раскисление при несколько более высоком содержании углерода и применять доменный ферромарганец наряду с силикомарганцем. Как правило, предварительное раскисление и легирование стали 14Г2 марганцем производят в печи ферромарганцем и силикомарганцем приблизительно в отношении 1:1. Дополнительное раскисление стали в ковше производят алюминием (0,5-0,6 кг/т) и феррогитаном (0,025-0,03 % Ti). Уровень прочности стали 14Г2 выше, чем стали 09Г2 (на 30-40 Н/мм2), при несколько более низкой пластичности и вязкости. Сталь 14Г2 относится к хорошо свариваемым сталям. Она является одной из самых дешевых и несложных в производстве низколегированных сталей. С увеличением толщины листа и особенно универсальной полосы существенно снижаются характеристики прочности и пластичности. В связи с этим содержание отдельных элементов строго регламентируется в зависимости от толщины проката; принимают и технологические меры (например, обдув полосы, дополнительное раскисление стали титаном, силикокальцием и т.д.). Влияние толщины на ударную вязкость сказывается в несколько меньшей степени. Нормализованные листы из стали 14Г2 обладают высокой пластичностью и вязкостью, в том числе после механического старения. В работе определяли склонность стали к хрупкому разрушению по виду диаграмм статического изгиба образцов с полукруглым надрезом. Наибольшую сопротивляемость развитию трещин и хрупкому разрушению в интервале температур от +20 до —70° С из исследованных в работе сталей имеет сталь 09Г2, а наименьшую — сталь 14Г2 (с 0,20% С). Термическое улучшение стали 14Г2 дает возможность заметно повысить характеристики прочности этой стали. Сталь после улучшения также обладает пониженной склонностью к хладноломкости и меньшей чувствительностью к старению. Исследуя свариваемость стали 14Г2, установили, что она чувствительна к термическому циклу сварки. Однако соответствующим подбором режима сварки можно заметно повысить свойства основного металла в околошовной зоне. Сварные соединения обладают хорошей деформационной способностью и практически обеспечивают равнопроч-ность сварного шва и основного металла. Сварные швы на стали 14Г2, а также на стали 09Г2 обладают высокой стойкостью против образования кристаллизационных трещин. Сталь 14Г2 по всем основным показателям должна быть отнесена к удовлетворительно сваривающимся. Необходимым условием хорошей свариваемости стали 14Г2 является правильная методика ее раскисления. Как указывается в работе, по основным показателям свариваемости сталь 14Г2 равноценна стали 15ХСНД. Наилучшее сочетание свойств сварных соединений стали 14Г2 обеспечивается при использовании электродов типа Э50А. В связи с относительно низкой прочностью и дефицитностью марганца сталь 14Г2 в настоящее время применяется ограниченно.

Марганцовистая сталь (110г13л) в нынешнее время широко используется в промышленности.

Её преимущества:

- Низкая стоимость.

- Простое производство.

- Высокая вязкость.

- Высокое сопротивление сильным ударным нагрузкам.

- Высокое сопротивление давлению.

- Высокая износостойкость.

Сталь 110г13л применяют в производстве деталей дробилок, мелющего оборудования, экскаваторов и других машин, а также для бронеплит, молотов, бойков, футеровок, дробящих плит, било и т. д., взамен быстро изнашиваемой в этих условиях обычной стали.

Литейный Завод Темиртау изготавливает:

- Брони и футеровки из стали 110Г13Л.

- Било и билодержатели из стали 110Г13Л.

- Плиты дробящие из 110Г13Л.

| Брони | Било | Плиты дробящие |

| Билодержатели | Отливки из стали | Футеровки |

- Сталь 110Г13Л

| Классификация: | Сталь для отливок легированная с особыми свойствами |

| Применение: | корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и др. тяжелонагруженные детали, работающие под действием статических и высоких динамических нагрузок и от которых требуется высокая износостойкость.Cталь аустенитного класса. Сталь обладает высоким сопротивлением к износу при одновременном воздействии высоких давлений или ударных нагрузок. |

| Зарубежные аналоги: | Известны |

Химический состав в % материала 110Г13Л ГОСТ 977 — 88, также входит в ГОСТ 21357-87

| C | Si | Mn | Ni | S | P | Cr |

| 0.9 — 1.5 | 0.3 — 1 | 11.5 — 15 | до 1 | до 0.05 | до 0.12 | до 1 |

| Примечание: Материал 110Г13Л также включен в ГОСТ 21357-87, где имеет другой хим. состав |

Технологические свойства материала 110Г13Л

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Литейно-технологические свойства материала 110Г13Л

| Линейная усадка, % : | 2.6 — 2.7 |

Режимы термической обработки материала 110Г13Л

| Закалка 1050 — 1100 ° C, охлаждение в воде |

Механические свойства при Т=20oС материала 110Г13Л

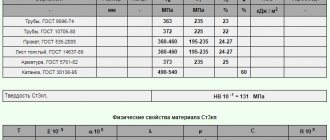

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Отливки | max толщина 30 | 654-830 | 360-380 | 44 | 37 | |||

| Механические свойства устанавливаются по согласованию с заказчиком | ||||||||

Зарубежные аналоги материала 110Г13Л Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Италия | Швеция | ||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | UNI | SS | ||||||||||||||||||||||||

| |||||||||||||||||||||||||||||

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

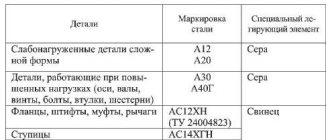

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

.

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,

увеличивает прокаливаемость

, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость

, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах

.

Титан (Т) — повышает прочность и плотность стали

, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Марганцовистые стали

Марганец как легирующий элемент широко применяется и в порошковой металлургии. Так же, как и никель, он принадлежит к переходным металлам. Марганец расширяет область существования y-Fe, значительно увеличивает твердость феррита, повышает устойчивость переохлажденного аустенита и снижает температуру мартенситного превращения. Марганец существенно повышает прокаливаемость порошковых сталей. Он является карбидообразующим элементом. С углеродом он образует карбид Mn3C, более устойчивый и прочный, чем карбид железа (цементит). При введении марганца в железоуглеродистые сплавы чистые карбиды марганца не образуются, а получаются всегда сложные (двойные) карбиды цементитного типа (Fe, Мn)3С, в которых часть атомов железа замещена атомами марганца. Содержание его в цементите определяется его количеством в стали. В высокомарганцовистой стали аустенитного класса в такой двойной карбид входит больше марганца, чем железа (около 80% Mn и 20% Fe), а в среднемарганцовистой с содержанием менее 3 % Mn, наоборот, в такой карбид входит больше железа, чем марганца (около 80 % Fe и 20 % Mn).

Для конца 70-х – начала 80-х годов характерен возрастающий интерес к порошковым марганцовистым сталям, обусловленный необходимостью разработки недорогих легированных порошковых сталей для массового производства. Однако использование марганца (так же, как и хрома) в качестве легирующего элемента для получения порошковых сталей связано с целым рядом трудностей, обусловленных высоким сродством этих элементов к кислороду.

Для снижения степени окисления марганца и образования трудновосстановимых оксидов в процессе спекания рекомендуется использовать чистые исходные компоненты и осушенные среды спекания. Кроме того, предлагается вводить в среду спекания HCl, HBr, HF или вводить в шихту борную кислоту или бораты металлов, использовать геттерирующие засыпки, содержащие ферроалюминий или ферросилиций. Марганец можно добавлять к порошку железа в виде измельченного ферромарганца или специальной лигатуры. Напротив, авторы работы, исследуя процесс получения марганцовистых сталей из смеси порошков, приходят к выводу, что решающим процессом следует считать сублимацию марганца и образование газовой фазы при спекании. Пары марганца, оседая на частичках железа, активируют диффузию легирующего элемента. Для наиболее эффективного действия сублимации на процесс легирования и спекания по мнению автора следует добавлять марганец в наивысшей концентрации. В таких условиях происходит взаимодействие паров марганца, выделяющихся из прессовки, с кислородом защитной среды, и образующиеся оксиды уносятся потоком и не образуются в объеме материала.

Ряд авторов отмечает уменьшение количества марганца в заготовке в процессе спекания вследствие его испарения. При этом убыль легирующего компонента зависит от доли открытой пористости. Возрастание давления прессования способствует подавлению процесса испарения и уноса марганца.

Процессы спекания и структурообразования марганцовистых сталей исследованы в работе. В качестве исходных материалов использовали порошки восстановленного и электролитического железа, ферромарганца с 78 % марганца, графита. Спекание осуществляли в вакууме при температуре 1100 °С. Усадка сталей и механические свойства после спекания приведены в табл. 31.

Уменьшение усадки с ростом содержания марганца, очевидно, связано с увеличением пористости. Установлено, что поры расположены в центрах протяженных областей аустенита в марганце, образованной мелкопластинчатым перлитом. Отмечается, что прочность спеченных сталей во всех случаях была заметно ниже, чем прочность литых и термообработанных сталей, что по мнению автора является следствием гетерогенности материала. Это приводит к необходимости введения более высокого количества легирующих элементов, чем следовало бы, если исходить из традиционной практики.

Структурообразование и свойства марганцовистых сталей на основе распыленного и восстановленного порошков железа изучены в работе. В качестве легирующей добавки использованы углеродистый ферромарганец (75 % Mn; 7,7 % С) с размером частиц 0,04 мм.

Коротко о марганцовистой стали

Марганцовистая сталь была изобретена Робертом Гадфильдом в 1882 году, и, несмотря на все проводимые исследования, огромные затраты времени и средств, производимая в настоящее время марганцовистая сталь имеет тот же самый химический состав, который был первоначально предложен Гадфильдом.

Роберт Гадфильд установил, что марганцовистая сталь совершенно не похожа на все другие. Он попытался подвергнуть закалке откованный образец и обнаружил, что сталь стала не тверже, как все стали после закалки, а мягче. Но это была не единственная неожиданность – новая сталь не поддавалась ни токарной, ни фрезерной обработке. Предпринимались попытки закаливать сталь Гадфильда в различных средах, но тщетно – она оставалась мягкой. Когда ее подвергали холодной ковке, то участки, на которые приходились удары молота, становились твердыми, и чем больше была степень деформации, тем тверже становилась сталь. При обработке напильником наблюдалось аналогичное явление. Сопротивление металла под напильником росло по мере надавливания: чем сильнее был нажим, тем больше сопротивление.

Благодаря высокой твердости и износостойкости, а также способности выдерживать и поглощать сильные удары без разрушения сталь Гадфильда быстро завоевала признание в промышленности: ее стали использовать для изготовления тех деталей, которые в процессе эксплуатации постоянно подвергаются сильным ударам и обычно быстро выходят из строя по причине истирания. В горной промышленности это такие детали, как, например, щеки дробилок, била для роторных дробилок, шары для шаровых мельниц, гусеничные траки.

Пояснения по содержанию марганца

Известны многочисленные публикации, посвященные изучению влияния марганца на износ деталей дробилок. Ниже описываются различия между марками стали.

- Mn 12-14 – эта марганцовистая сталь традиционно являлась стандартной маркой для карьерного оборудования. Она не уступает другим маркам по возможности наклепа в процессе работы. При переработке особо абразивных материалов наклепанный слой, обычно имеющий глубину около 3 мм, может быть изношен или снят за счет абразивного износа при ударе, что ведет к быстрому износу более мягкого ненаклепанного подстилающего металла. Эта марка стали обладает начальной твердостью около 200 BHN (твердость по Бринеллю). В процессе эксплуатации твердость возрастает примерно до 450 BHN.

- Mn 16-18 – как правило, на 7% дороже в производстве, чем марка Mn 12-14. Эта сталь с повышенным содержанием марганца имеет примерно такие же характеристики, как и предыдущая марка. Первоначальная твердость этой стали несколько выше и составляет около 230 BHN. За счет большего содержания углерода эта марка стали быстрее наклепывается, и поэтому влияние абразивного износа при ударе уменьшается. Но максимальная твердость у этой марки стали составляет около 400 BHN. Эта марка считается наиболее универсальным материалом для любых применений.

- Mn 22-24 – из рассматриваемых марганцовистых сталей эта марка имеет наивысшую начальную твердость 248 BHN, но не обеспечивает более эффективного наклепа, чем более низкие марки. В очень редких ситуациях она может наклепываться чуть быстрее, чем более низкие марки, однако ее преимущества непропорциональны стоимости, которая на 14% выше стоимости марганцовистой стали Mn 12-14. Предложения этой марки являются скорее маркетинговым ходом и не дают никаких реальных преимуществ.

Влияние углерода на содержание марганца

Существует прямая связь между количеством углерода, которое может оставаться в сплаве, и содержанием марганца. При увеличении содержания углерода в сплаве необходимо увеличивать и содержание марганца. Это послужило причиной рождения мифа о том, что увеличение содержания марганца в сплаве увеличивает срок службы футеровок. На самом деле, срок службы определяется именно содержанием углерода.

Для увеличения срока службы футеровок по износу важно иметь максимальное содержание углерода.

При содержании Mn 18% достигается оптимальный уровень углерода.

Для определения необходимого количества углерода при сохранения механических свойств сплава необходимо учитывать толщину детали. Чем больше сечение детали, тем труднее удержать углерод во время закаливания.