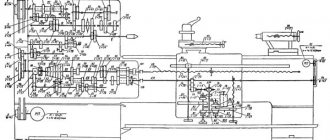

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

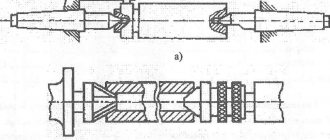

Шпиндель

Маловероятно, что ещё можно встретить устройство токарного станка по металлу с монолитным шпинделем. Современные станки имеют полые модели, но это не упрощает требований предъявляемых к ним. Корпус шпинделя должен выдерживать без прогибов:

- детали с большим весом;

- предельное натяжение ремня;

- нажим резца.

Особые требования предъявляются к шейкам, на которые устанавливаются в подшипники. Шлифовка их должна быть правильной и чистой, шероховатость поверхности не более Ra = 0,8.

В передней части отверстие имеет конусную форму.

Подшипники, шпиндель и ось должны при работе создавать единый механизм, не имеющий возможности создавать лишних биений, которые могут получаться при неправильной расточке отверстия в шпинделе или небрежной шлифовке шеек. Наличие люфта между подвижными частями станка приведут к неточности в обработке заготовки.

Устойчивость шпинделю придают подшипники и механизм регулировки натяга. К правому подшипнику он крепится посредством расточенной, по форме шейки, бронзовой втулки. Снаружи её расточка совпадает с гнездом на корпусе передней бабки. Втулка имеет одно сквозное отверстие и несколько надрезов. Крепится втулка, в гнезде передней бабки гайками, накрученными на её резьбовые концы. Гайки крепления втулки используются для регулировки натяга разрезного подшипника.

За изменение скорости вращения отвечает коробка скоростей. Справа к шкиву присоединяется зубчатая шестерня, справа от шкива шестерня насажена на шпиндель. За шпинделем имеется валик со свободно вращающейся втулкой с ещё 2 шестернями. Через шейку, закреплённому в кронштейнах валику, передаётся вращательное движение. Разный размер шестерней позволяет варьировать скорость вращения.

Перебор увеличивает количество рабочих скоростей токарного станка вдвое. Строение токарного станка по металлу с использованием перебора позволяет выбрать среднюю скорость между базовыми. Для этого достаточно перекинуть ремень с одной передачи на следующую или установить рычаг в соответствующее положение, в зависимости от конструкции станка.

Шпиндель получает вращение от электродвигателя через ременную передачу и коробку скоростей.

Материалы направляющих станин станков

Направляющие станин

Требования к материалам направляющих

К материалам направляющих предъявляют следующие технические требования.

- Износостойкость. Износ направляющих определяет их работоспособность и сохранение точности в течение требуемого периода эксплуатации.

- Малая величина коэффициента трения покоя и незначительная его зависимость от продолжительности неподвижного контакта, малая величина коэффициента трения движения, близость его по величине к коэффициенту трения покоя и небольшая зависимость от скорости движения.

- Стабильность размеров во времени от действия внутренних напряжений и стойкость к тепловым нагрузкам, воздействию влаги, масел, слабых кислот и щелочей.

- Достаточная жесткость с учетом возможного снижения ее за счет дополнительных стыков у накладных направляющих и при использовании пластмасс повышенной податливости.

- Хорошая обрабатываемость для достижения необходимых точности и шероховатости поверхности.

- Экономические показатели, которые определяют из сопоставления затрат на изготовление направляющих повышенного технического уровня и экономии, полученной от этого.

Пару трения скольжения чаще всего комплектуют из разнородных материалов, имеющих различные составы, структуру и твердость; этим устраняют угрозу опасной аварийной ситуации — схватывания. Направляющие станин изготавливают из более износостойких и твердых материалов, чем направляющие подвижных узлов. За счет этого достигают более длительного сохранения точности, так как она определяется в основном точностью более длинных направляющих станин.

Группы материалов

Материалы, применяемые для направляющих скольжения станков, делят на три группы: упрочненные стали и чугуны, цветные сплавы, пластмассы.

Использование чугуна

Чугунные закаленные направляющие чаще всего изготовляют из чугуна СЧ20, СЧ 25, СЧ 30 за одно целое. Нагрев при закалке осуществляют токами высокой частоты или газопламенным методом. Накладные направляющие изготавливают из следующих упрочненных материалов: цементированных и закаленных сталей 20Х и 18ХГТ; высокоуглеродистых хромистых закаленных сталей ШХ15, ШХ15СГ, ХВГ, 9ХС, 7ХГ2В, 8ХФ; азотированных сталей 38ХМЮА, 40ХФ, 30ХН2МА, легированных и модифицированных закаленных чугунов СЧ 30 с твердостью под закалку не менее НВ 170. Твердость закаленных чугунных направляющих HRC 48-53, твердость стальных HRC 58-62.

Использование цветных сплавов

Из цветных сплавов используют для направляющих подвижных элементов бронзы и цинковые сплавы. Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи дают алюминиевая бронза Бр АМц9-2 и цинковый сплав ЦАМ 10-5, работающие в паре со стальными и чугунными направляющими. Недостатком сплава ЦАМ 10-5 является невысокая износостойкость при абразивном изнашивании, в связи с чем направляющие с этим материалом требуют хорошей защиты.

Использование пластмасс

Пластмассы используют для направляющих подвижных узлов некоторых станков с ЧПУ. Положительные свойства пластмасс — благоприятные характеристики трения, способствующие равномерности перемещения подвижных устройств при малых скоростях, отсутствие явления схватывания. Однако большинство пластмасс не имеют достаточной жесткости и необходимой стойкости к воздействию тепловых нагрузок, влаги, масла, слабых щелочей и кислот. В станках используют фторопласт, наклеиваемый в виде ленты, наполненный фторопласт с бронзовым наполнителем и композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей.

Использование композиционных материалов

Композиционные материалы характеризуются также высокой технологичностью, так как позволяют изготовить направляющие столов и кареток без дальнейшей механической обработки. Непосредственно перед нанесением на поверхность приготовляют из специальных компонентов (смолы, порошков, пластификатора и отвердителя) пастообразную мастику, которой покрывают направляющие. Каретку или стол с нанесенной мастикой укладывают непосредственно на направляющие выверенной по уровню станины, на которые для предотвращения прилипания напылен тонкий разделительный слой воскового покрытия или тонкий слой смазки. Время затвердевания составляет несколько часов. При необходимости такое пластмассовое покрытие может быть обработано резанием (строганием, фрезерованием, шлифованием, шабрением).

Похожие материалы

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Суппорт

Верхняя часть суппорта – место крепления резцов и другого токарного инструмента, необходимого для обработки различных деталей. Благодаря подвижности суппорта резец плавно перемещается в направлении, необходимом для обработки заготовки, от места, где суппорт с резцом и располагался в начале работы.

При обработке длинных деталей ход суппорта вдоль горизонтальной линии станка должен совпадать с длиной обрабатываемой заготовки. Такая потребность определяет возможности суппорта передвигаться в 4 направлениях относительно центральной точки станка.

Продольные движения механизма происходят по салазкам – горизонтальным направляющим станины. Поперечная подача резца осуществляется второй частью суппорта, передвигающейся по горизонтальным направляющим.

Поперечные (нижние) салазки служат основой поворотной части суппорта. С помощью поворотной части суппорта задаётся угол расположения заготовки относительно фартука станка.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Токарная обработка материалов заключается в обработке тел вращения режущим инструментом, движущимся вдоль оси вращения заготовки.

Металлы для производства станины и их основные свойства

Из какого материала делают станины станков? Традиционно основными материалами для изготовления станин различного оборудования служили металлы и их сплавы.

В XVII-XX веках наибольшей популярностью пользовался чугун. Он и сегодня сохраняет лидирующее положение, но постепенно отступает под натиском различных сортов стали, сплавов легких металлов, пластиков и композитных материалов.

Учитывая общую тенденцию к снижению массы и габаритов оборудования и повышению их эффективности, перед прогрессивными материалами открываются широкие перспективы.

Для станин легких и средних станков такая замена проходит опережающими темпами. Для тяжелого оборудования значительная часть функций станин переходит к армированному современными материалами железобетону фундамента.

Однако для высоконагруженных станков и производственных комплексов, таких, как прокатные станы, тяжелые прессы, кузнечные станки и сталелитейное оборудование, специальные марки чугуна по-прежнему вне конкуренции.

Его уникальная способность выдерживать большие статические нагрузки, высокая прочность направляющих и коррозионная стойкость выгодно отличают чугун от конкурирующих материалов. Чугунные сплавы с шаровидным графитом, модифицированные с помощью цериевых присадок, обладают такими же эксплуатационными характеристиками, как сталь и существенно дешевле в производстве.

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Устройство станины

Основные компоненты конструкции станины токарного станка видны из чертежа станины в разрезе:

- опорная поверхность;

- продольные ребра;

- поперечные ребра, связывающие между собой продольные;

- направляющие, имеющие форму призмы;

- плоские направляющие, предназначенные для крепления бабок и перемещения суппортов.

Ребра формируются в процессе отливки заготовки под станину станка

Сечение призматических направляющих может принимать различные формы, исходя из направлений возникающих в процессе работы усилий и их величины. Обе направляющих обязательно должны быть строго параллельны в пространстве и иметь идеально гладкую и ровную опорную поверхность. В противном случае о точности обработки деталей на станке не может быть и речи.

Для достижения такого результата их подвергают высокоточной фрезеровке либо обрабатывают на строгальном станке. Далее проводится шлифовка и шабрение. В ходе этой обработки осуществляется неоднократный контроль геометрических показателей на соответствие требованиям технических условий. Окончательная проверка осуществляется после сборки станка и установки на него подвижных деталей и узлов.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Что такое станина

Станина — это основа конструкции станка. На нее крепятся все остальные подвижные и неподвижные детали и узлы. Через нее механизм опирается на фундамент. Станина воспринимает на себя все усилия, возникающие при воздействии инструмента на заготовку. От определенных точек на станине, выбранных началом координат, отсчитываются перемещения движущихся частей станка. В нее входят такие компоненты, как:

- корпусные элементы;

- поперечные, продольные и вертикальные крепления и ребра жесткости;

- направляющие.

Станина – наиболее долгоживущая часть станка, рассчитанная на все время его эксплуатации. Двигатели, привода и рабочие органы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных узлов механизма.

Направляющие бывают двух видов:

- незамкнуты, применяемые при обработке деталей большой и средней массы и небольших опрокидывающих моментах;

- замкнутые, используются при средних массах деталей и значительных опрокидывающих моментах.

Подвижные узлы могут перемещаться, скользя по направляющим, либо использовать роликовые или шариковые опоры.

Кроме передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания различной частоты, возбуждающиеся в механизме во время его работы.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Технологические процессы изготовления станин.

Типовой технологический процесс изготовления станин включает следующие основные операции:

— Черновая обработка основания (технологическая база – черновые поверхности направляющих).

— Черновая обработка направляющих и поверхностей, перпендикулярных к ним.

— Черновая обработка отверстия под шпиндель (если предусматривается конструкцией) и обработка больших отверстий под валы.

— Старение.

— Чистовая обработка основания (если предусматривается чертежом).

— Чистовая обработка поверхностей направляющих и всех остальных поверхностей, обработка которых возможна при данной установке.

— Обработка крепежных и других мелких отверстий.

— Чистовая и отделочная обработка основных отверстий.

— Окончательная обработка направляющих.

— Отделочная обработка опор под шпиндель.

В зависимости от конкретных условий некоторые операции (переходы) могут совмещаться.

Обработка станин в единичном и мелкосерийном производстве может производиться по разметке вручную или на координатно-измерительных машинах.

В условиях серийного и крупносерийного производства обработка заготовок производится с их установкой в заранее настроенные приспособления или на приспособлениях-спутниках с автоматической выверкой положения заготовки.

Черновая обработка основания производится в зависимости от профиля контура, наличия оборудования различными методами (способами): торцевое фрезерование, строгание, карусельное обтачивание, черновое шлифование, шлифование абразивными лентами на ленточно-шлифовальных станках.

| а) б) в) г) строгание фрезерование |

| д) – карусельное обтачивание е) — фрезерование |

Возможные контуры основания станин:

Наиболее производительным методом обработки является торцевое фрезерование, но его применение затрудняется в следующих случаях: при больших поперечных сечениях, что вызывает необходимость применения набора фрез, возможные дефекты поверхностного слоя литых заготовок, что вызывает выкрашивание твердосплавного инструмента.

Строгание уступает по производительности фрезерованию, но имеет следующие преимущества: меньшая стоимость инструмента и его наладки, меньшая чувствительность к дефектам поверхности, снятие больших припусков. Однако, в любом случае производится технико-экономическое сравнение вариантов обработки.

При черновой обработке основания одновременно обрабатывают вертикальные поверхности или технологические платики (специальные приливы), которые в дальнейшем используются в качестве технологических баз.

Черновая обработка направляющих производится фрезерованием, строганием, черновым шлифованием на универсальных и специальных продольно-строгальных, продольно-фрезерных, многошпиндельных станках, а также на многооперационных станках с ЧПУ.

В единичном и мелкосерийном производстве широко применяется строгание, при этом последовательность переходов определяется удобством обработки. При обработке направляющих небольшой ширины после прорезки канавки канавочным резцом обработка производится фасонными резцами по контуру направляющих. Поверхности больших габаритных размеров обрабатывают обычными проходными резцами, перемещающимися под углом.

| а) б) в) |

Фрезерование направляющих станин может производиться на универсальных, продольно-фрезерных, продольно-строгальных станках и на многооперационных станках с ЧПУ различными способами:

4.

| а) первый переход. |

Фрезерование стандартным набором фрез за один или несколько установов. В этом случае возрастает вспомогательное время, связанное с переустановкой фрез и пробными ходами (рис. а и б).

| б) второй переход. |

При обработке за несколько установов вся партия обрабатывается при одной настройке станка. В этом случае вспомогательное время на переустановку фрез приходится на партию и переходит в категорию Тпз. Однако, при этом возрастает вспомогательное время на установку, закрепление и снятие станины (по числу переходов или операций). Экономичность данного способа возрастает по мере увеличения партии. Данный метод применяется для направляющих простой формы при обработке на 2, 4 шпиндельных продольно-фрезерных станках в серийном производстве. Обработка может производиться на нескольких станках, настраиваемых на определенные операции, что характерно для серийного и крупносерийного производства. При обработке заготовок за один установ экономично использовать многооперационные станки с ЧПУ.

5. Фрезерование станин специальным набором фрез на 2 и 4 шпиндельных продольно-фрезерных станках.

Оправка с набором фрез, профиль которых соответствует профилю обрабатываемых направляющих, производит почти полную их обработку. Оставшиеся поверхности обрабатывают на отдельной операции. Способ является производительным, применяется при высокой серийности производства. Недостаток: высокая стоимость набора и заточки фрез. В набор включаются как стандартные, так и нестандартные фрезы, быстрорежущие или оснащенные твердым сплавом. Так как расчет режимов резания производится по быстрорежущему инструменту, то в этом случае снижается производительность твердосплавного инструмента.

6. Фрезерование стандартными наборами фрез.

Обработка производится на 4 или 8 шпиндельных продольно-фрезерных станках. Применяются небольшие наборы стандартных фрез, позволяющие произвести полную обработку профиля на двух 4 шпиндельных или на одном 8 шпиндельном станках. Метод применяется в крупносерийном производстве.

Чистовая обработка основания производится строганием, фрезерованием, иногда шлифованием. При обработке используется твердосплавный инструмент (фрезы, резцы).

Чистовая обработка направляющих производится строганием, фрезерованием, шлифованием, шабрением. При чистовом строгании и фрезеровании обеспечивается неплоскостность в пределах 0,02 на длине 1000 и шероховатость Ra не более 1,25 мкм. В случае необходимости применяется инструмент, оснащенный пластинками из сверхтвердых материалов (СТМ). Наиболее широко применяется фрезерование, обеспечивающее большую производительность обработки.

Для компенсации температурных деформаций, возникающих после термической обработки, перед чистовым фрезерованием могут производить искусственную деформацию станины с помощью специального приспособления с натяжным винтом с целью получения выпуклой поверхности после фрезерования (рис в, б, в, г). После обработки направляющие имеют выпуклую форму, они приобретают прямолинейную форму в процессе сборки станка при монтаже на станину различных деталей и сборочных единиц.

а) б) в) г)

а) – до зажима заготовки; б) – после зажима заготовки; в) – после обработки направляющих и до открепления заготовки; г) – после открепления заготовки с обработанными направляющими.

Требуемый профиль выпуклости может быть получен также на станках с копирным устройством или на станках с ЧПУ с контурным управлением.

Обработка торцевых поверхностей может производиться на продольно-строгальных станках двумя боковыми суппортами, на продольно-фрезерных – двумя боковыми фрезерными головками при высокой производительности и точности обработки. Метод применяется для обработки коротких станин.

Обработка торцов может производиться на горизонтально-расточных или многооперационных станках с ЧПУ, имеющих поворотный стол с точной индексацией.

Обработка может производиться на торцефрезерных станках, которые могут иметь 3 шпинделя: 2 шпинделя – для черновой обработки и 1 – для чистовой. За один рабочий ход осуществляется полная обработка торцов.

Обработка крепежных отверстий и других мелких отверстий в станине производится на радиально-сверлильных и многооперационных станках с ЧПУ. Обработка производится с 4 сторон при установке заготовки в поворотных приспособлениях по накладным кондукторам. В условиях крупносерийного производства обработка также может производиться на агрегатно-сверлильных станках. При нерациональности использования станка или невозможности его применения обработка таких отверстий может производиться с помощью ручного инструмента (электрической или пневматической дрели).

Перед окончательной обработкой направляющих их подвергают упрочнению методами поверхностно-пластического деформирования или термической обработкой. Поверхностно-пластическое деформирование производятся с помощью шариковых или роликовых обкатников, при установке на станину на продольно-строгальных станках. При обкатывании производится упрочнение поверхностного слоя на глубину 0,4 мм, поверхностная твердость возрастает на 25 – 30%.

Термическое упрочнение направляющих производится закалкой на специальных установках с нагревом ТВЧ. Упрочнение производится на глубину от 1 до 3 мм при обеспечении твердости НRC 45 – 52.

Упрочнение направляющих может производится лучом лазера, скорость перемещения которого превышает скорость тепловой волны. Благодаря большой скорости перемещения и малого нагрева образуется высокопрочная мелкозернистая структура поверхности слоя. Вследствие небольшого нагрева температурные деформации заготовки в этом случае будут меньше.

Отделочными методами обработки направляющих являются шлифование, тонкое фрезерование, шабрение, иногда тонкое строгание.

Шлифование является наиболее распространенным методом окончательной обработки направляющих, обеспечивая точность в пределах 0,01 мм на длине 9000 мм.

При использовании эльборовых кругов обеспечивается повышение качества поверхности, высокая точность — 0,005 мм на длине 1000 мм, шероховатость Ra = 0,63–0,16 мкм , снижается вероятность появления прижогов.

Машинное время примерно в три раза меньше, по сравнению с обработкой абразивными кругами.

Шабрение применяют в следующих случаях: при невозможности получения высокой точности обработкой резанием (0,002 мм на длине 1000 мм), при отсутствии необходимого оборудования, при обработке труднодоступных мест, граней, торцов, для повышения качества поверхности путем создания на ней масляных карманов, обеспечивающих удерживание тонких слоев смазки.

Тонкое фрезерование инструментом, оснащенным СТМ, в ряде случаев позволяет заменить шлифование и шабрение. При тонком фрезеровании обеспечивается повышение качества поверхности за счет меньших температурных деформаций, повышается производительность обработки.

В ряде случаев может применяться тонкое строгание на тщательно выверенных продольно-строгальных станках с широкими резцами из быстрорежущего материала.

Контроль станин.