Плоское шлифование – это вид шлифовальных работ, который выполняется различными методами. Существует несколько разновидностей плоской шлифовки, которая выполняется на плоскошлифовальных станках. К их числу относится профильное шлифование, работа периферией круга, поперечная подача круга, глубинное шлифование и др. Шлифование торцом круга является наиболее эффективным методом, так как предполагает использование всей шлифуемой поверхности. Для увеличения производительности необходимо тщательно прикреплять детали к столу станка при помощи тисков, прижимных планок или электромагнитных плит.

Виды плоского шлифования

Каждый вид плоского шлифования обладает преимуществами и недостатками. Постараемся детально рассмотреть каждый из них.

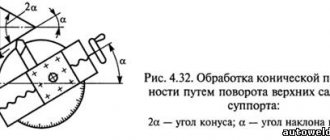

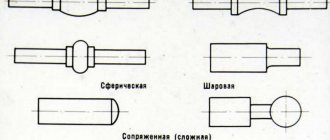

- Плоское шлифование торцом круга и его периферией применяется при обработке объемных тел, имеющих форму шара, цилиндра, конуса и других объемных фигур. Осуществляется посредством установки детали в недвижущиеся патроны или выемки.

- Внутреннее шлифование необходимо для обработки цилиндрических и конусообразных отверстий. Таким методом возможна бесцентровая шлифовка, при которой деталь не закрепляется, а базируется по обрабатываемой поверхности.

- Профильное шлифование – это вариант шлифовки поверхности деталей, образующая линия которых имеет кривую или ломанную форму.

- Зубо и резьбошлифование применяется при производстве режущего инструмента резьбонарезного характера, к которым относятся ходовые винты, зубчатые колеса, метчики и др. Обрабатываются боковые впадины и стороны профиля резьбы.

- Скоростное шлифование – это метод абразивной обработки, при котором скорость вращения шлифовального круга достигает показателя 60 метров в секунду и выше. На такой скорости удается достичь минимального уровня шероховатости обрабатываемой плоской поверхности.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Плоское шлифование периферией круга

Как уже было сказано, такой вид плоского шлифования является одним из наиболее распространенных и эффективных. При его использовании удается уменьшить количество одновременно участвующих в процессе шлифовки абразивных зерен, поэтому уровень нагрева поверхности и ее деформации максимально снижается. Это делает метод полезным при выполнении высокоточной финальной полировки хрупких и тонких изделий.

Работа на станках, использующих шлифование периферией круга, отличается большей универсальностью. С их помощью можно работать с плоскими поверхностями, профильными канавками, трудношлифуемыми и тонкостенными материалами, которые склонны к перегреванию. Поэтому такой метод применяют при производстве уникальных единичных деталей, а вот в массовом сегменте рынка плоская шлифовка периферией круга используется только при неэффективности применения других способов шлифования.

Шлифование периферией круга лучше выполнять на станковом оборудовании с прямоугольным или круглым столом, что позволяет обрабатывать длинные детали, конструкция которых включает пазы, канавки, бурты и другие неустойчивые элементы.

Плоское шлифование периферией круга осуществляется при помощи шлифовальных кругов, относящихся к типу ПП, имеющих диаметр от ста до пятиста миллиметров, ширину – от восьми до семидесяти пяти миллиметров.

ПЛОСКОЕ ШЛИФОВАНИЕ

Плоскошлифовальные станки по методу работы делятся на станки, работающие цилиндрической поверхностью круга, и станки, работающие торцевой его поверхностью. Плоскошлифовальные станки изготовляются с горизонтальным и вертикальным расположением шпинделей. При плоском шлифовании периферией круга (фиг. 137) можно осуществлять подачу как навстречу вращению круга, так и по направлению его вращения. Стол станка имеет возвратно-поступательное движение. Поперечная подача (подача вдоль оси шпинделя станка) осуществляется после каждого продольного перемещения круга на ширину снимаемого слоя. При этом круг снимает слой металла, равный глубине резания и ширине поперечной подачи круга. Если вся ширина шлифования плоскости пройдена, круг вновь подают на глубину резания, переключая поперечную подачу в противоположном направлении.

Кроме указанного метода, существует еще метод шлифования установленным кругом, при этом круг подается на глубину резания за каждый ход стола. После снятия припуска круг перемещают вдоль оси шпинделя на 4/5 его ширины. Так повторяются переходы до полного снятия припуска на плоскости. При этом окончательный проход осуществляется поперечной подачей круга. Шлифованием периферией круга достигается высокая точность плоскостей шлифуемых деталей. Незначительный нагрев деталей при шлифовании периферией круга не вызывает деформации детали в процессе шлифования. Наиболее производительным методом шлифования является шлифование торцом круга (фиг. 138), так как при этом шлифуется большая поверхность. Стол станка получает возвратнопоступательное или вращательное движение в зависимости от типа шлифовального станка. Крепление обрабатываемых деталей может производиться непосредственно на столе станка прижимными планками. Для быстрого закрепления деталей применяются станочные тиски или электромагнитные плиты.

Электромагнитная плита работает по принципу намагничивания сердечника. Если по намотанной катушке с сердечником пропустить постоянный ток, то от действия проходящего тока железный сердечник ее намагничивается, приобретая свойство притягивать сталь и чугун. Если железный сердечник согнуть по форме подковы, то наблюдается более сильное намагничивание. Подковообразные магниты, соединенные в группу, образуют магнитную плиту (фиг. 139).

В магнитной плите магнитные полюсы изолируют друг от друга медью или другим антимагнитным металлом, поэтому магнитные силовые линии не рассеиваются в плите, а направляются на шлифуемую деталь, замыкая магнитный поток. Величины скоростей шлифовальных кругов при плоском шлифовании приведены в табл. 24.

Таблица 24

Скорости шлифовальных кругов при плоском шлифовании

Метод шлифования

| Шлифуемый материал | Скорости шлифовальных кругов в м/сек | ||

| При предвари- тельном шлифовании | При окончатель- ном шлифовании | ||

| Шлифование периферией круга Шлифование торцом круга | Чугун Сталь Чугун Сталь | 20-22 23-25 15-18 18-20 | 22-25 25-30 18-20 20-25 |

Правка шлифовальных кругов.

При продолжительной работе шлифовальным кругом обрабатываемая поверхность детали или инструмента становится грубее, появляются цвета побежалости (прижоги). Это явление объясняется тем, что шлифуемое зерно круга притупилось или сработалось. Часто можно наблюдать загрязнение или «засаливание» круга, поры круга забиваются металлической пылью, при этом абразивные зерна его перестают резать, обрабатываемая деталь греется больше нормального. Это можно объяснить тем, что круг был выбран неправильно или неправильно были подобраны режимы шлифования. «Засаливание» круга чаще всего наблюдается при обработке цветных металлов и их сплавов (латунь, бронза, алюминий). Чтобы устранить эти явления, необходимо произвести правку шлифовального круга, поменять скорость резания, а если это не поможет, то заменить шлифовальный круг на более мягкий или с более крупной зернистостью. Правкой достигают выравнивания профиля круга и его затачивания, т. е. удаления затупившихся абразивных зерен. Если для данной работы подобран круг правильно, то при работе наблюдается самозатачивание круга. Затупившиеся зерна круга в процессе шлифования скалываются, обнажая новые острые абразивные зерна. Правку шлифовальных кругов производят: алмазами, алмазометаллическими карандашами, карборундовыми кругами и другими заменителями алмаза. По твердости алмаз среди известных минералов занимает первое место. Алмазом производится правка шлифовальных кругов при шлифовании точных деталей, а также в случаях необходимости профилирования круга при чистовом фасонном шлифовании. Для правки кругов алмаз закрепляется (зачеканивается) в специальную оправку. При правке необходимо, чтобы толщина снимаемого с круга слоя за один проход была не более 0,01 — 0,03

мм

. Алмаз устанавливается на столе станка ниже центра круга на 2 — 3

мм

с наклоном под углом 15 — 20° (фиг. 140). Крупные зерна алмазов из-за высокой стоимости заменяют мелкими зернами или алмазной крошкой, из которой изготовляются алмазо-металлические карандаши. Алмазные зерна в алмазо-металлическом карандаше расположены по нескольку штук в слое и сцементированы тугоплавкими металлами (кобальт, никель, вольфрам в виде цилиндра). Алмазо-металлическим карандашом можно править круги всех категорий твердости, любой зернистости и размеров.

| предыдущая страница | оглавление | следующая страница |

Круги для плоского шлифования

Для эффективной шлифовки важно подобрать правильный инструмент. Сегодня производители предлагают инструменты, использующее различные абразивные зерна натурального и искусственного происхождения. Шлифовальные круги создаются на основе минеральной, синтетической или керамической связки. Они эффективно справляются с обработкой металлических, каменных и деревянных поверхностей и используются как на производственных станках, так и в бытовых домашних мастерских.

Шлифовальный круг на керамической основе создан для работы с твердыми сплавами, металлами. В результате его применения можно достичь низкой степени шероховатости обрабатываемого изделия.

Абразивное зерно на бакелитовой связке используется при обработке каменных поверхностей – гранитных, мраморных, бетонных, шлифовки кирпича и чугуна.

Вулканитовая связка служит для более тщательной обработки хрупких поверхностей, к числу которых относятся цветные металлы. Её можно использовать для полировки и доведения до идеального презентабельного состояния металлических изделий.

Еще одним абразивным инструментом является шлифовальная лента, которая состоит из абразивного зерна синтетического происхождения, закрепленного на бумажной или тканевой основе. Шлифовальная лента служит как для самостоятельного применения, так и в качестве расходного материала на шлифовальных станках.

Техники шлифования

При работе на плоскошлифовальном устройстве можно выделить следующие техники:

- Многопроходная обработка. При этой технике требуется фиксация элемента на поверхности. Скорость его перемещения в процессе обработки достигает 45 метров в минуту. Метод обработки сводится к многократному передвижению изделия под кругом до полного снятия припуска. При этом последние ходы станок осуществляет без подачи или с небольшой вертикальной подачей.

- Однопроходная обработка. Используется для станков с круглыми столами. При этом способе станок проходит за один раз вертикально во всю глубину. В результате этого весь припуск с детали снимается за один оборот. Устройства с тремя головками позволят удалить большой припуск при максимальной точности шлифовки. Такие устройства применяются в основном при массовом производстве.

- Двусторонняя обработка. Эта технология предполагает шлифовку двух торцов детали одновременно. При этом способе для полного снятия припуска потребуется не один проход изделия. Суть метода заключается в прямолинейной или круговой подаче детали. За счет вращения инструмента осуществляется резка металла. Периферией круга следует обрабатывать изделия со средней жесткостью. При торцевом методе обработки производительность будет выше, чем при методе периферии.

Ремонт станка и его модернизация

В ходе эксплуатации и выпуска деталей, поставленных на поток, все механизмы со временем начинают изнашиваться. Детали подвергаются замене по истечении срока службы каждого конкретного элемента. Такое отношение к оборудованию повышает точность проведения работ и безопасность персонала. Капитальному ремонту подлежат станки после двадцатилетнего срока эксплуатации.

Производитель дает гарантийный срок службы на каждый элемент станка, но в зависимости от загруженности оборудования замена может потребоваться и раньше. Модернизация оборудования позволяет увеличить количество выпускаемых деталей.

Способы шлифовки

Обработка металла на плоскошлифовальных станках проводится двумя путями:

В первом случае отмечается высокая производительность работы плоскошлифовального станка. При таком типе шлифовки дуга контакта детали и аппарата описывается незначительной величиной. В результате этого в зоне шлифования создается достаточно высокая температура, которая так или иначе снижает точность проведения операции (круговая подача способствует значительному уменьшению точности). Помимо этого возникают некоторые сложности с отводом стружки от плоскошлифовального станка.

Обработка заготовки торцом круга

Существуют следующие техники шлифовки с помощью плоскошлифовального станка.

Элемент фиксируется на поверхности и перемещается со скоростью около 45 метров в минуту. Изделие неоднократно передвигается под кругом, который постепенно поступает вглубь, пока полностью не снимется припуск. Последние ходы протекают без подачи или с небольшой вертикальной подачей.

Такой способ применим для устройств с круглыми столами, когда плоскошлифовальный станок идет вертикально во всю глубину за один проход. За счет этого одним оборотом поверхности снимается весь припуск. Если нужно удалить больший припуск с максимальной точностью шлифовки, лучше брать устройства с тремя головками. Они подходят для работы на больших объектах, где осуществляется массовое производство.

Техника предполагает синхронную шлифовку двух торцов детали. Чтобы полностью снять припуск, требуется не один проход. При таком методе основная подача идет благодаря круговой или прямолинейной подаче детали, а резка осуществляется за счет вращения инструмента.

Вне зависимости от того, какой тип обработки металла периферией выбран, он будет отличаться от описанных ранее техник незначительным образованием тепла и низким усилием резки. По этой причине периферией круга обрабатывают не слишком жесткие изделия. Следует отметить то, что производительность шлифовки торцом всегда больше, чем периферией.

Различают следующие методы шлифовки периферией круга.

С каждым ходом снимается значительный припуск, причем скорость продольной подачи в таком случае минимальна. Из-за того, что на располагающиеся у торца абразивы приходится вся тяжесть удаления, круг довольно быстро стирается.

С врезной непрерывной подачей

Шлифовка проводится в случае, если обрабатываемая поверхность ограничена буртами, а также используется для обработки элементов, у которых высота превосходит ширину. Поперечная подача при таком способе отсутствует, точность работы невысокая. Изнашивание происходит неравномерно, поэтому требуется постоянная правка.

С поперечной прерывистой подачей

При такой методике даже большие поверхности обрабатываются качественно. Высота шлифовального инструмента всегда должна быть выше показателя поперечной подачи. Поперечный реверс и подача круга вглубь происходят, как правило, одномоментно. Такой технике присуща высокая точность, она применяется на плоскошлифовальных станках с круглым столом и горизонтальным шпинделем.

Настольный плоскошлифовальный станок