21.01.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Что такое шлифование металлических поверхностей

- Каковы основные виды шлифования металлических поверхностей

- Как подготовить металл к шлифованию

- Где можно заказать шлифование металлических поверхностей

На сегодняшний день имеется бесчисленное множество способов обработки металла, характеризующихся применением различных типов оборудования. Одним из самых распространенных методов финишной обработки является шлифование. Сама операция представляет собой процесс снятия части поверхностного слоя для достижения оптимальной степени шероховатости и придания детали точного размера. О том, как происходит шлифование металлических поверхностей, мы и поговорим в этой статье.

Что такое шлифование металлических поверхностей

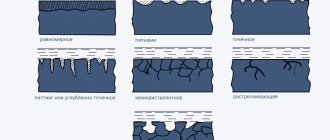

В процессе создания требуемой детали материал подвергается различным воздействиям, которые для изделия не проходят бесследно – неизбежно образуются различные дефекты, такие как царапины, остатки шлака и следы температурной обработки. Поэтому, чтобы получить в итоге идеально гладкую и красивую металлическую поверхность, деталь подвергается процессу шлифования.

Плоскую шлифовку металла не производят на поверхностях, имеющих такие дефекты, как глубокие царапины или риски – в данном случае таким образом их не убрать.

Сам процесс шлифования представляет собой резку поверхности изделия при помощи абразивного инструмента, чаще всего – шлифовального круга, состоящего из множества абразивных зерен. При вращении круга грани режущих зерен снимают мелкую стружку с поверхности обрабатываемой детали.

Сам процесс шлифовки имеет некоторые особенности, о которых необходимо помнить при его осуществлении:

- Скорость резки должна быть высокой.

- Происходит измельчение с металлической стружкой особого вида.

- Форма режущих зерен круга должна быть разнонаправленной.

- В месте контакта с поверхностью высокая температура.

Металлические поверхности, подвергаемые шлифовке, имеют классификацию по степени сложности в обработке. Таким образом, простыми считаются внутренняя и наружная область цилиндра и плоские поверхности. Винтовая или же эвольвентная – относятся к сложным поверхностям.

Суть и особенности процесса

Шлифование металла — обработка металла и сплавов с помощью абразивных материалов, позволяющая исправить неровности металлической поверхности, сгладить шероховатости. Для этого используют специальное промышленное и ручное оборудование.

Особенности процесса:

- Во время шлифования с помощью специального оборудования поверхность металла доводится до определённой степени шероховатости.

- Это финишный этап, который не используется для исправления серьёзных недочётов и снятия большого слоя материала.

- Для быстрейшего и более эффективного шлифования металл изначально разогревается.

Во время проведения финишного этапа работ учитывается множество особенностей.

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

- о круглом шлифовании металла;

- об изменении шероховатости внутренних поверхностей;

- о зубошлифовании;

- о сути бесцентровой технологии;

- о шлифовании плоских поверхностей.

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

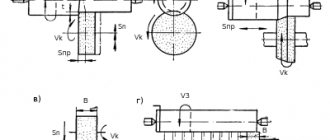

- Круглое наружное шлифование.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

- Обработка детали производится вращающимся на большой скорости абразивным кругом.

- Для максимального повышения эффективности процесса шлифования одновременно с кругом вращается в обратном направлении сама заготовка.

- Чтобы изменить глубину врезания инструмента и обеспечить возможность обработки детали по всей длине, подача может осуществляться как продольная, так и поперечная.

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

- Внутреннее шлифование.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

- получение инструментом и заготовкой поперечной и продольной подачи;

- то, что в основном вращается абразивный круг.

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

- Зубошлифование.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

- обрабатывается профиль зубчатого венца;

- круг меняют под размер эвольвенты зуба;

- необходимы специальные станки.

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

- Бесцентровое шлифование.

При таком шлифовании заготовка не закрепляется в центрах. Особенность этой технологии заключается в том, что деталь обрабатывается посредством двух вращающихся шлифовальных кругов, между которыми она и помещается. Для того чтобы заготовка из-за смещения не провалилась или ее не заклинило, в центре находится нож из нержавеющей стали.

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

- Шлифование плоских поверхностей.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

- Деталь кладут на специальный стол, за счет него и обеспечивается надежное магнитное или механическое крепление.

- Абразивный круг осуществляет основное вращение, а деталь или инструмент – возвратно-поступательное.

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Область применения

Мокрая механическая полировка более эффективна, чем сухая, но требует больших временных и финансовых затрат. Сухие способы используются для обработки элементов интерьера и фасадов, мокрые – в кораблестроении, машиностроении, производстве узлов для химической, фармацевтической и пищевой промышленности.

Машинная механическая обработка используется для крупных деталей, имеющих сложный профиль. Круги применяются для полирования тел вращения. На предприятиях устанавливаются станки с регуляторами, позволяющими менять частоты вращения.

Химическая полировка позволяет получить детали, покрытые блестящей пленкой, которая сохраняется на протяжении всего срока эксплуатации. Электрохимической обработке подвергаются точные инструменты и детали для них, фары, рефлекторы и другие мелкие детали, которые невозможно обработать механически.

Обработка металлических поверхностей перед шлифованием

Шлифование является последним этапом обработки детали. До этого должны быть осуществлены следующие действия:

- Черновое точение металла.

В это время заготовка приобретает необходимую форму и размер с учетом припуска. - Чистовое точение.

Оно требуется для того, чтобы придать детали нужный размер. - Фрезерование.

Этот технологический процесс необходим для механического снятия металла. Обычно обрабатываются шестерни и корпусные детали. - Термообработка.

За счет закалки увеличивается твердость поверхности и прочность детали, а посредством отпуска и отжига снижают хрупкость структуры металла. Иногда требуется и термохимическая обработка, то есть в поверхностный слой вносятся определенные химические вещества.

Разрабатывая режимы обработки, необходимо учитывать припуски на проведение всех операций технологического процесса.

Обработка деталей перед шлифовкой

Полирование металлической поверхности можно начинать только после проведения подготовки. В первую очередь деталь очищается от ржавчины, окалин, капель, оставшихся после сварки. Для этого можно использовать металлические щетки. После этого исправляются грубые сколы, вмятины и бугры. После грубой обработки металла проходит процесс фрезеровки. С заготовки механическим способом снимается слой металла.

Когда обработка на промышленном оборудовании закончена, требуется провести закалку металла. Благодаря отжигу повышается прочность детали. Часто проводится обогащение металла различными химическими веществами, которые улучшают его характеристики.

Перед шлифовкой требуется проверить деталь на наличие визуальных изъянов, осмотреть её на наличие неровностей.

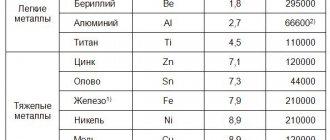

Маркировка и характеристика абразивного инструмента

Для качественного шлифования металлических поверхностей применяют абразивный инструмент, представленный сочетанием большого количества зерен, связанных специальной смазкой.

Круг характеризуется такими параметрами, как:

- Форма.

Можно изменять в зависимости от того, какую поверхность нужно обработать. - Размер.

Он зависит от габаритов поверхности, предназначенной для обработки. - Тип материала.

Круг может быть изготовлен из крошки самой разной твердости. Наиболее устойчив к истиранию тот, что сделан из алмазной крошки. - Размер зерна.

Для финишной шлифовки берут круг с самым мелким зерном. Но имейте в виду, что чем меньше зернистость инструмента, тем больше времени нужно на обработку заготовки. - Твердость поверхности.

Является одним из основных параметров. Обычно указан на маркировке. - Размер посадочного отверстия.

Его имеют в виду, когда подбирают круг в соответствии с параметрами станка.

Абразивные материалы изготавливают в соответствии с ГОСТом и техническими условиями.

Тип материала, используемого при изготовлении абразивного круга, указывается в маркировке. К примеру, электрокорунд – это искусственный корунд на основе оксида алюминия. В продаже есть такие разновидности круга:

- 14А, 15А, 16А – нормальный.

- 22А, 23А и 24А – белый.

- 32А и 33А – хромистый.

- ЭС – сферокорунд.

Может быть применен и карбид кремния двух марок: черного и зеленого. Карбид бора маркируют как КБ. В настоящее время наиболее популярны круги из синтетического алмаза, которые имеют маркировку АСР и АСО, АРВ и АРК.

Абразивные материалы могут быть изготовлены из натурального или искусственного материала. Натуральные менее востребованы из-за своих нестабильных физико-механических свойств. Искусственные могут использоваться долгое время.

Преимущества и недостатки

Механическая, химическая полирование не подходит для больших предприятий, так как процесс невозможно автоматизировать. Станки стоят дорого, зеркальную поверхность получить сложно. Но есть и преимущества. Использование химикатов дает возможность обработать материал за несколько минут, ручного труда немного. Качество поверхности не зависит от конфигурации детали. Но необходимо учесть, что большинство растворов токсичны и недолговечны.

Электрохимическая полировка более эффективна, в результате получается поверхность с гальваническим покрытием, более прочным, чем основной материал. К недостаткам можно отнести большие затраты электроэнергии, зависимость результата от качества состава и его температуры.

Самый эффективный и экологически безопасный способ полирования – ультразвуковой. Не нужны токсичные растворы, процесс совершенно бесшумный, подходит для особо твердых сплавов, для которых другие методы неэффективны. Это значительно упрощает технологический процесс.

Шлифование и полировка металлических поверхностей в домашних условиях

Напильник оставляет на металле заметные грубые следы от зубьев насечки. Чистой и гладкой металлическая поверхность становится после ее шлифования и полировки.

Дома вы можете отшлифовать металл с помощью наждачной шкурки, предварительно обработав поверхность напильником. Для большего удобства советуем обернуть шкурку вокруг деревянного бруска либо широкого напильника, при этом концы шкурки следует удерживать большими и указательными пальцами обеих рук. Если нужно отшлифовать выпуклую цилиндрическую поверхность, оберните шкурку вокруг нее.

Вначале поверхность заготовки обрабатывают в разных направлениях крупнозернистой шкуркой, потом следует взять более мелкую наждачку. Финишную шлифовку делают уже в одном – продольном – направлении и самой мелкозернистой наждачной бумагой. Имейте в виду, что деталь должна быть прочно закреплена.

Если же необходимо добиться зеркального блеска, то после шлифования отполируйте деталь. Поверхности, которые вы уже тщательно обработали личным или бархатистым напильником, можно полировать и без предварительной шлифовки. Натрите напильник мелом. Обработайте сначала поверхность поперек имеющихся на ней штрихов. После того, как штрихи вдоль и поперек станут одинаковыми, поменяйте направление на 90°. Так повторите несколько раз. Затем такую обработанную поверхность, так же как и шлифовальную, отполируйте посредством специальных полировочных паст.

Наиболее распространенная марка полировочных паст – ГОИ. В их составе: мелкие абразивные порошки (окись хрома, окись железа и др.), мягкие пластические вещества, состоящие из воска, стеарина, керосина и других материалов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Пасты ГОИ бывают грубыми (практически черного цвета), средними (темно-зеленые) и тонкими (светло-зеленые). Сначала поверхность изделия подвергается полировке грубой пастой. Она делает ее матовой. Затем полируют пастой средней жесткости, а тонкой доводят до зеркального блеска.

Для полировки поверхности заготовки используют войлочный тампон, суконную или полотняную тряпочку.

Кстати, пасту для полировки можно приготовить и самостоятельно. Так, для полирования стальных изделий используют следующий состав (в весовых частях):

- окись хрома – 80;

- стеарин – 32;

- пчелиный воск – 6;

- техническое сало – 5;

- окись свинца – 3.

Если вы хотите отполировать латунные или никелированные поверхности либо навести на них глянец, возьмите для пасты (в весовых частях):

- окись хрома – 14;

- стеарина – 5;

- технического сала – 1;

После полировки протрите деталь сначала смоченной в керосине ветошью, а затем насухо чистой тряпкой.

Пропорции создания

На тряпку для полировки металла чаще всего наносится паста. В большинстве паст 60% абразива, 40% связывающего вещества и 2% добавки, активирующей процесс.

При химической обработке используются различные составы:

- 2/3 соляной кислоты, 1/3 серной кислоты и краситель;

- 30 частей фосфорной кислоты, по 5 частей соляной и азотной кислоты, по 0,5 частей двунатриевой соли уксусной кислоты и сульфосалициловой кислоты, 1 часть глицерина, 0,1 часть бензилового спирта;

- 20-30% ортофосфорной кислоты, 4% соляной и 4-5% азотной кислоты, 1,5% метилоранжа, все остальное – вода.

Первый раствор нагревается до 70оС, для обработки достаточно трех минут. Температура второй смеси – 80оС, время обработки – 3 минуты. Третий раствор греется до 25оС, деталь в нем держится 5-10 минут.

Растворы для электрохимической полировки:

- 730 г фосфорной и 700 г серной кислоты, 4-6 г триэтаноламина, 1 г катапина;

- ортофосфорная и серная кислота в соотношении 65% на 15%, 12% глицерина, 5% ангидрида хромового, вода.

Где можно заказать шлифование металлических поверхностей

Если же вам необходима идеальная шлифовка большого количества металлических изделий, обратитесь к профессионалам. На современном рынке обработки металлов свои услуги вам предложат немало предприятий. Но не спешите делать выбор, для начала хорошо изучите деятельность приглянувшейся фирмы, почитайте отзывы о ее работе. Выбирать стоит проверенных специалистов, так как шлифовка металла – это процесс, требующий немалого опыта и знаний.

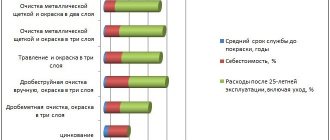

Недостатки традиционных видов полировки металла

Первые три из перечисленных способов обработки поверхности металлов имеют ряд ограничений применения. Основным ограничением для ряда промышленных предприятий является невозможность автоматизации при использовании механического, химического или электрохимического методов обработки поверхностей изделий в больших партиях массового производства.

Затруднения использования традиционных видов полирования металла имеют как экономические, так и технологические причины. Экономические трудности связываются с высокой стоимостью производственных роботов и станков с ЧПУ. Технологические же причины трудностей использования традиционных видов финишной обработки металлов связаны с трудностями построения полностью автоматизированного процесса производства. Вынужденное использование ручного труда на этапе полирования изделий, активации поверхности или ее очистки не позволяет наладить бесперебойную работу промышленных автоматизированных линий. Нередко из-за использования устаревших методов обработки металлов производственная линия принимает форму конвейера, что значительно удорожает производство и в итоге отрицательно сказывается на конкурентоспособности производимой продукции.

Сравнение видов полировки металла

| Механическая полировка | Химическая полировка | Электро-химическая полировка | Электролитно-плазменная полировка | |

| Производительность | Средняя | Низкая | Средняя | Высокая |

| Ограничение по геометрии | Простой профиль | Сложный профиль | Сложный профиль | Сложный профиль |

| Изменение материала | Подверженность внедрению инородных частиц | Неравномерность обработки, травление | Плохая обработка плоских поверхностей | Возможно упрочнение материала |

| Сложность обработки | Средняя | Средняя | Высокая | Средняя |

| Возможность автоматизации | Нет | Нет | Есть | Есть |

| Затраты на материалы | Высокие | Высокие | Высокие | Низкие |

| Срок амортизации установки | 25 лет | 5 лет | 20 лет | 25 лет |

| Занимаемая произв. пл. | Малая | Средняя | Средняя | Средняя |

| Экологичность | Низкая | Низкая | Низкая | Высокая |

| Пожароопасность | Низкая | Высокая | Средняя | Низкая |

| Энергопотребление | Среднее | Низкое | Высокое | Высокое |

| Квалификация работников | Высокая | Средняя | Средняя | Средняя |

Широкое внедрение в промышленность более производительной электролитно-плазменной полировки металла позволит со временем практически везде заменить токсичный электрохимический метод обработки. Его преимуществами, в сравнении с другими способами полировки поверхностей, являются высокая производительность и эффективность, соблюдение экологической чистоты окружающей среды, высокие качества и скорость выполняемых операций, невысокая стоимость.

Электролитно-плазменный метод полировки поверхностей является экологически чистым и удовлетворяет санитарным нормам, для очистки отработанного электролита не требуются специальные очистные сооружения.