Кинематическая схема токарно-винторезного станка 1к62

При анализе кинематических схем металлорежущих станков различают главное рабочее движение

и

движение подачи

.

Главное рабочее движение

. Привод главного движения – коробка скоростей имеет 6 валов. Вал I (рисунок 21) приводится в движение электродвигателем

(N = 10 кВт, n = 1450 об/мин) через клиноремённую передачу со шкивами диаметром 142 и 254 мм. На этом валу размещается пластинчатая фрикционная муфта М1, переключение которой реверсирует вращение шпинделя. При включении муфты влево вращение с вала I на вал II передаётся через шестерни 56 – 34 или 51 – 39, а при включении муфты вправо – через шестерни 50 – 24 и 36 – 38. В последнем случае передача движения осуществляется через блок промежуточных (паразитных) шестерён 24 – 36, которые изменяют направление движения вала II, и, следовательно, направление вращения шпинделя.

При включении муфты влево обеспечивается прямое вращение шпинделя – по часовой стрелке при взгляде с его нерабочей стороны, при включении вправо – обратное вращение. Реверсирование движения шпинделя необходимо для проведения тяжёлых отрезных работ (большие диаметры, твёрдые материалы) при обратном вращении шпинделя, а также для извлечения инструмента, закреплённого в задней бабке, при обработке отверстий. В дальнейшем будет рассматриваться только прямой рабочий ход.

С вала II на вал III вращение передаётся через шестерни 29 – 47; 21 – 55; 38 – 38. С вала III движение может непосредственно передаваться через шестерни 65 – 43 на вал VI – шпиндель, обеспечивая таким образом, 6 самых высоких частот его вращения. С другой стороны, движение с вала III может передаваться на вал IV через шестерни 22 – 88 или 45 – 45, а с вала IV на вал V через шестерни 22 – 88 или 45 – 45 и далее 27 – 54 на шпиндель. Валы IV и V являются системой перебора. Благодаря этой системе шпиндель получает ещё 24 частоты вращения, итого – 30. Фактически станок имеет 23 частоты вращения, так как при некоторых передачах скорости дублируются.

Уравнение кинематической цепи главного движения в общем виде выглядит так:

где nшп – частота вращения шпинделя, об/мин; nэд – частота вращения электродвигателя, об/мин; dэд – диаметр шкива на валу I, мм; – коэффициент проскальзывания клиноремённой передачи ( 0,01 0,015); i – передаточное отношение передачи с одного вала на другой.

Движение подачи

содержит:

– звено увеличения шага;

– двухскоростной механизм реверса;

– гитару сменных колёс;

– коробку подач с ходовым валом и ходовым винтом;

Звено увеличения шага.

Вращение на вал VII может передаваться через шестерни 60 – 60 с вала VI (шпиндель) или через шестерни 45 – 45 с вала III. Переключение блока Б6 вправо и включением передачи с вала III на вал VII достигается увеличение подачи в 2 – 8 – 32 раза 1 . Блок Б6 называется

звеном увеличения шага

.

С вала VII на вал VIII движение передаётся через шестерни 42 – 42; 28 – 56; 35 – 28 – 35. При последнем включении движение вала VIII изменяется на противоположное. Блок Б7 играет роль реверса подачи

и используется в основном для реверсирования

ходового винта

.

С вала VIII вращение передаётся на вал IX через гитару сменных

шестерён

– блок шестерён Б8 и Б9. Движение может передаваться через шестерни 42 – 95 – 50 при

нарезании метрических и дюймовых резьб

, а также при

обычном точении

. При нарезании

модульных, торцевых

и

питчевых резьб

блоки Б8 и Б9 переустанавливаются, а движение в этом случае осуществляется через шестерни 64 – 95 – 97.

Читать также: Плазморез чпу реальность каждого гаражника

Вал IX является входным валом в коробку подач

. В коробке подач размещаются зубчатые колёса и муфты, переключение которых позволяет осуществлять обычное точение и нарезание различных типов резьб: метрических, дюймовых, торцевых, питчевых и модульных. Для получения большего количества возможных скоростей подач, там же расположен механизм Нортона (вал XI). Из коробки подач выходит

ходовой валик

и

ходовой винт

, последний используется при нарезании особо точных резьб.

На ходовом валике расположена обгонная муфта Мо

, которая позволяет осуществлять быстрое холостое перемещение суппорта (v = 3 4 м/мин) без выключения коробки подач (более медленное вращение).

Привод

при этом осуществляется от

отдельного

электродвигателя W = 1 кВт через ремённую передачу.

Вращение ходового валика, входящего в фартук через предохранительную муфту Мп, преобразуется червячной передачей

(k = 4, z = 20) и системой зубчатых колёс и муфт в поступательное движение суппортов – в автоматические продольную и поперечную подачи. Продольная подача осуществляется с помощью реечной шестерни (z = 10, m = 3) и рейки, которая закреплена на станине станка. Поперечная подача осуществляется с помощью винта (k = 2, t = 5). Реверс направления подач осуществляется паразитным колесом (z = 45) при переключении муфт М6, М7 (продольный суппорт) и М8, М9 – поперечный суппорт.

Габариты и видовые составляющие конуса Морзе

В действительности существуют разные виды и размеры госта морзе-конусов, и они имеют неоднозначные названия в специальной литературе. Но их отличительной особенностью является их узнаваемость во всех культурах под определенными номерными знаками: 10, 100, 1000. При этом зандры-конусы меньшего размера 0.001″ и 0.0001″ в разговорной речи часто используют под американским термином: «зу» и «тенф».

Лучший способ измерения конуса – использовать калибровку, ибо на зандре имеются риски. Но для большой точности измерения используют таблицу пересчета размеров вплоть до сотой доли миллиметра. Таким образом, для того чтобы с точностью до миллиметра определять какой конус Морзе лучше всего использовать в данной ситуации, следует обращаться к таблице измерения диаметра изделия.

Кроме того, все инструментальные предметы с конусом Морзе в наше время имеют следующий стандарт ГОСТ 25557-82. Именно данная модель ГОСТ имеет сегодня наибольшую популярность в России по сравнению с предыдущими моделями. Имеется усовершенствованный способ удержания патрона и крепления.

Американские конусы различаются посредством дюймовой системы измерения, поэтому для лучшего понимания российским потребителем все метрические данные конуса переводятся в миллиметровую систему.

Видео: изготовление переходного конуса для сверлильного патрона под морзе 2.

Обработка дерева и металла

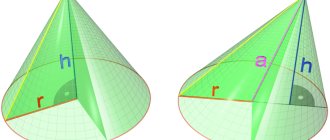

Если вращать прямоугольный треугольник АБВ вокруг катета АБ, то образующееся тело называют полным конусом, катет АБ — высотой конуса. Прямую АВ называют образующей конуса, а точку А — его вершиной. При вращении катета БВ вокруг оси АБ образуется поверхность, называемая основанием конуса. Угол между образующей АГ и осью АБ — есть угол а уклона конуса. Угол ВАГ между образующими АВ и АГ конуса называют углом конуса; он равен 2а. Если от полного конуса отсечь его верхнюю часть плоскостью, параллельной основанию, то полученное тело будет усеченным конусом (рис. 206,6), который имеет два основания — верхнее и нижнее. Расстояние 001 между основаниями — высота усеченного конуса. На чертеже обычно указывают три основных размера конуса (рис. 206, в): больший диаметр D, меньший диаметр d и высоту конуса.

Пользуясь формулой tga = =(D— d)/(2l), можно определить угол а наклона конуса, который на токарном станке устанавливают поворотом верхнего суппорта или смещением задней бабки. Иногда конусность задают так: K = (D — d)/l, т. е. конусность есть отношение разности диаметров к длине. На рис. 206, г показан конус, у которого К = = (100 —90)/100= 1/10, т. е. на длине 10 мм диаметр конуса уменьшается на 1 мм. Конусность и диаметр конуса связаны уравнением d = = D — Kl, откуда D = d + Kl.

Если взять отношение полуразности диаметров конуса к его длине, то получим величину, называемую уклоном конуса M = (D — d)/(2l) (рис. 206, д). Уклон конуса и конусность обычно выражают отношениями 1:10, 1:50 или 0,1:0,05 и т. д. На практике используют формулу

В машиностроении распространены конусы Морзе и метрические конусы. Конус Морзе (рис. 207) имеет семь номеров: 0, 1, 2, 3, 4, 5 и 6. Каждому номеру соответствует определенный угол наклона: наименьший 0, наибольший 6. Углы у всех конусов разные. Метрические конусы имеют конусность 4; 6; 80; 100; 120; 160 и 200; у них угол уклона одинаков (рис. 208).

Обработка конических поверхностей отличается от обработки цилиндрических только углом подачи резца (рис. 209), что достигают настройкой станка. При вращении заготовки вершина резца перемещается под углом а (углом конуса). На токарном станке конусы обрабатывают несколькими способами. Обработка конуса с помощью широкого резца показана на рис. 210, а. При этом высота конуса должна быть не более 20 мм. Кроме того, режущую кромку резца устанавливают под углом а к оси вращения детали точно по высоте центров (рис. 210,6).

Наиболее простым способом для получения конических поверхностей является смещение линии центров. Этот способ применяют только при обработке поверхностей в центрах путем смещения корпуса задней бабки. При смещении корпуса задней бабки на рабочего (в сторону резцедержателя) образуется коническая поверхность, у которой большее основание детали направлено в сторону передней бабки (рис. 211, а). При смещении корпуса задней бабки от рабочего большее основание расположено в сторону задней бабки (рис. 211,6). Поперечное смещение корпуса задней бабки H = L — sina. При небольшом смещении угла наклона конуса а можно считать, что sinaa;tga, тогда H = L(D — d)/(2l). Смещение корпуса задней бабки измеряют линейкой (рис. 211, в), соосность центров также можно проверить линейкой (рис. 211, г). Однако при смещении корпуса задней бабки следует учитывать, что смещение допускается не более чем на 1/50 длины детали (рис. 211, д). При большем смещении образуется неполное прилегание центровых отверстий детали и центров, что снижает точность обрабатываемой поверхности.

Конусы с большим углом а и малой высотой целесообразно обрабатывать путем поворота верхнего суппорта. Этот способ используют при обработке наружного (рис. 212, а) и внутреннего (рис. 212,6) конуса. В этом случае ручную подачу осуществляют путем поворота рукоятки верхнего суппорта. Для поворота верхнего суппорта на требуемый угол при механической подаче используют деления, нанесенные на фланце поворотной части суппорта. Если угол а не задан на чертеже, его подсчитывают по формуле tga = (D — d)/(2l). Резец устанавливают строго по центру. Отклонение от прямолинейности образующей обрабатываемого конуса возникает при установке резца выше (рис. 213,6) или ниже (рис. 213,в) линии центра.

Читать также: Диод с барьером шоттки что это такое

Для получения конических поверхностей с а^ 10…12° .применяют копировальную линейку (рис. 214). На плите 1 установлена линейка 2, которую поворачивают под требуемый угол а вокруг пальца 3 и закрепляют винтом 6. Ползун 4 жестко соединен с поперечной частью суппорта 8 с помощью тяги 7 и зажима 5. Копировальная линейка должна быть установлена параллельно образующей конуса, который необходимо получить. Угол поворота копировальной линейки определяют из выражения tga = (Z) — d)/(2l). Если деления на плите обозначены в миллиметрах, то число делений C — H(D — d)/(2l), где Я — расстояние от оси вращения линейки до ее конца.

Конус, у которого длина образующей больше длины хода верхней каретки суппорта, обтачивают путем применения продольной и поперечной подач (рис. 215). При этом верхнюю каретку необходимо повернуть на угол р относительно линии центров: sinp = tga(Snp/S„+ 1), где оПр и S„ — продольная и поперечная подачи. Для получения конусности требуемой формы резец устанавливают строго по центру.

Коническое отверстие обрабатывают в следующей последовательности. Сверлят отверстие несколько меньшего диаметра, чем диаметр меньшего основания конуса (рис. 216), затем рассверливают отверстие сверлом. После этого ступенчатое отверстие растачивают резцом. Другим способом получения конического отверстия является сверление отверстия (рис. 217, а), развертывание черновое (рис. 217,6), получистовое (рис. 217, в), чистовое (рис. 217,г).

Конические поверхности контролируют угломерами (рис. 218, а), калибрами (рис. 218, б, в) и шаблонами (рис. 218, г). Конические отверстия проверяют по уступам и рискам, нанесенным на калибрах (рис. 219). Если конец конусного отверстия детали совпадает с левым торцом уступа, а наружный диаметр совпадает с одной из рисок или же находится между ними, то размеры конуса соответствуют заданным.

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Как точить методом смещения относительно оси центров?

Данный метод позволяет производить вытачивание на токарном агрегате только внешних конических поверхностей. В процессе изготовления конуса при помощи этой методики возникает перекос центровых отверстий. Этот метод не отличается особой точностью, с которой можно создать коническую поверхность.

Важно!

Этот способ позволяет использовать механическую подачу суппорта, что дает возможность использовать простые разновидности агрегатов. Метод смещения от оси центров дает возможность создать длинный конус Морзе.

Общие сведения о конусах

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α — углом конуса.

Отношение K= (D – d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях — десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D – d)/(2l) = tgα называется уклоном.

Как выточить конус морзе на токарном станке

Skip to content

В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

Понятие о конусе и его элементах

Элементы конуса . Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис. 202, а), то образуется тело АВГ, называемое полным конусом

. Линия АБ называется осью или

высотой конуса

, линия АВ —

образующей конуса

. Точка А является

вершиной конуса

.

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса

.

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса

и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называется

углом уклона конуса

и обозначается α. Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом

. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называется

высотой усеченного конуса

. Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Это значит, что на длине 10 мм диаметр конуса уменьшается на 1 мм или на каждый миллиметр длины конуса разница между его диаметрами изменяется на

Иногда на чертеже вместо угла конуса указывается уклон конуса

. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси. Уклон конуса определяется по формуле

где tg α — уклон конуса; D — диаметр большого основания конуса в мм; d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

Способы получения конических поверхностей на токарном станке

На токарном станке обработка конических поверхностей производится одним из следующих способов: а) поворотом верхней части суппорта; б) поперечным смещением корпуса задней бабки; в) с помощью конусной линейки;

г) с помощью широкого резца.

Обработка конических поверхностей поворотом верхней части суппорта

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

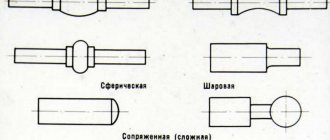

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

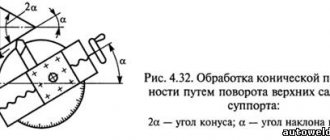

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Коническую поверхность большой длины с углом α= 8. 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

При малых углах sinα ≈ tgα

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

Читать также: Площадь поперечного сечения полосы

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Использование широкого углового резца

Для работы с заготовками на токарном станке существует широкий угловой резец. С эго помощью очень удобно вытачивать конусообразные поверхности небольшой длины. Используя эту методику возможно создать конусы с различными углами. Заданный угол конической поверхности корректируется заточкой кромки резца, либо установкой резца под необходимым углом к заготовке.

Все рассмотренные методы изготовления конуса обладают своими преимуществами и недостатками. И выбор метода для создания конических поверхностей зависит от оборудования, характеристик, которыми должна обладать полученная деталь и навыков мастера.

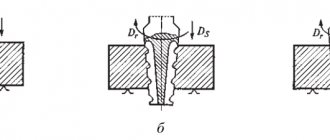

Способы обработки внутренних конических поверхностей

Обработку внутренней конической поверхности 4 заготовки (рис. 4.34, б) производят по копиру 2, установленному в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта устанавливают приспособление 1 с копирным роликом 3 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный ролик 3 в соответствии с профилем копира 2 получает продольное перемещение, которое через приспособление 1 передается резцу. Внутренние конические поверхности обрабатывают расточными резцами.

Для получения конического отверстия в сплошном материале заготовку сначала обрабатывают предварительно (сверлят, растачивают), а затем окончательно (развертывают). Развертывание выполняют последовательно комплектом конических разверток. Диаметр предварительно просверленного отверстия на 0,5. 1 мм меньше заходного диаметра развертки.

Если требуется коническое отверстие высокой точности, то его перед развертыванием обрабатывают коническим зенкером, для чего в сплошном материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса, а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда применяют ступенчатые сверла разного диаметра.

Обработка центровых отверстий

В деталях типа валов часто выполняют центровые отверстия, которые используют для последующей токарной и шлифовальной обработки детали и для восстановления ее в процессе эксплуатации. На основании этого центровку выполняют особенно тщательно.

Центровые отверстия вала должны находиться на одной оси и иметь одинаковые конусные отверстия на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий.

Конструкции центровых отверстий приведены на рис. 4.35. Наибольшее распространение имеют центровые отверстия с углом конуса 60°. Иногда в тяжелых валах этот угол увеличивают до 75 или 90°. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d.

Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120° (рис. 4.35, б).

Для обработки центровых отверстий в небольших заготовках применяют различные методы. Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом. Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рис. 4.36, а), а затем однозубой (рис. 4.36, б) или многозубой (рис. 4.36, в) зенковкой. Центровые отверстия диаметром 1,5. 5 мм обрабатывают комбинированными сверлами без предохранительной фаски (рис. 4.36, г) и с предохранительной фаской (рис. 4.36, д).

Центровые отверстия обрабатывают при вращающейся заготовке; движение подачи центровочного инструмента осуществляют вручную (от маховика задней бабки). Торец, в котором обрабатывают центровое отверстие, предварительно подрезают резцом.

Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, используя лимб маховика задней бабки или шкалу пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а длинные детали при зацентровке поддерживают люнетом.

Центровые отверстия размечают с помощью угольника.

После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рис. 4.37. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия.

Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом. В этом случае верхнюю каретку суппорта поворачивают на угол конуса.

Способы различения патронного обтекателя в дрели

Обтекатель Морзе может быть изготовлен по разным методикам и не всегда отличается высокой взаимозаменяемостью. Размер конуса обозначают цифрами. В настоящее время имеются зандры с шагом 5, а их стандартный размер от 10-го до 80-го. Как правило, обозначения следующие:

- ISO20

- NMTB30

- BT40

Отличительной особенностью является стандартный размер конусного сечения.

Типологическая характеристика конусных габаритов:

- Д – это показатель базового размера конусного гнезда.

- Л – показатель глубины проникновения

Эти размеры едины для всех стран мира, в которых используется метрическая система исчисления. Диаметр фланцевого сечения ДФ приблизительно соответствует всем конструктивным разновидностям изделия.

В наши дни большинство конусов производят со сменяемым переходником, это дает возможность совместить оборудование с неодинаковыми стандартами. Различают несколько особенностей фланцевого сечения, которые имеют буквенное обозначение: A, B, C, D, E, F. Размерная часть самого пролювия обозначается так:

- минимальная длина 25 мм

- максимальная – 160 мм (к примеру, модель HSK-A73)

Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки (рис. 4.38), с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкий слой краски, нанесенный на калибр-пробку, сотрется у малого диаметра, то угол конуса в детали велик, а если у большого диаметра — угол мал.