16.03.2020

- Что такое скорость и частота вращения шпинделя

- Типы шпинделей по числу оборотов

- Как определить частоту вращения шпинделя

- Расчет скорости вращения шпинделя токарного или фрезерного станка

- Распространенные ошибки при выборе режимов резания

- Рекомендации по выбору режима резания

При выборе режима обработки детали специалисту нужно в равной степени учитывать как производительность оборудования, так и чистоту исполнения готовой поверхности. Баланс между ними напрямую зависит от таких параметров, как скорость подачи и частота вращения шпинделя токарного или фрезерного станка.

Рассмотрим характеристики максимально подробно, ведь они особенно важны в условиях современной многозадачности техники. В одну-единственную программу управления может быть заложена и контурная резка, и нанесение гравировки, и расширение сквозных отверстий, причем пластиковых, металлических, деревянных, композитных заготовок, различающихся между собой структурой, размерами, сопротивлению резанию. Поэтому просто необходимо грамотно регулировать входные данные – чтобы избежать обжогов, шероховатостей, преждевременного затупления рабочих кромок.

Уделим внимание всему, что связано с настройкой.

Генерирование переменного тока

Кроме стандартных генераторов, для производства переменного тока применяются инверторы и фазорасщепители.

Инвертор

Это устройство, с помощью которого из постоянного тока получают его переменный вид. В процессе этого величина выходного напряжения тоже меняется. Схема устройства представляет собой электронный генератор синусоидального импульсного напряжения периодического характера. Есть варианты инверторов, работающих с дискретным сигналом. Инверторы применяют для автономного питания оборудования от аккумуляторов постоянного напряжения.

Фазорасщепитель

Ещё один способ получить несколько фаз из какого-либо сигнала – это выполнить его расщепление на несколько фаз. Это делается с помощью фазорасщепителя. Принудительная обработка сигналов цифрового или аналогового формата используется, как в радиоэлектронике, так и в силовой электротехнике.

Для электроснабжения трёхфазных асинхронных двигателей применяют выполненный на их же базе фазорасщепитель. Для этого обмотки трёхфазного двигателя соединяют не «звездой», а иначе. Две катушки присоединяют между собой последовательно, третью – подключают к средней точке второй обмотки. Двигатель запускают, как однофазный, после разгона в его третьей обмотке наводится ЭДС.

Интересно. В случае расщепления фаз подобным методом сдвиг фаз между 2 и 3 обмоткой составляет не 1200, как должно быть в идеале, а 900.

Как подключить частотный преобразователь

Если кабель для подключения на 220 В с 1-й фазой, применяется схема «треугольника». Нельзя подключать частотник, если выходной ток выше 50% от номинального значения.

Если кабель питания на три фазы 380 В, то делается схема «звезды». Чтобы проще было подключать питание, предусмотрены контакты и клеммы с буквенными обозначениями.

- Контакты R, S, T предназначены для подключения сети питания по фазам.

- Клеммы U , V , W служат соединением электродвигателя. Для реверса достаточно изменить подключение двух проводов между собой.

В приборе должна быть колодка с клеммой подключения к земле. Подробней, как подключить, здесь.

Угловая частота, период и угловая скорость

Выше уже отмечалось, что важным свойством любого вращательного движения является время, за которое совершается один оборот. Это время называется периодом вращения. Его обозначают буквой T и измеряют в секундах. Формулу для периода T можно записать через угловую скорость ω. Соответствующее выражение имеет вид:

Величина, обратная периоду, называется частотой. Ее измеряют в герцах (Гц). Для кругового движения удобно использовать не саму частоту, а ее угловой аналог. Обозначим ее f. Формула частоты вращения угловой f имеет вид:

Чтобы рассчитать угловую частоту, необходимо знать период вращательного движения.

Сравнивая две последние формулы, приходим к следующему равенству:

Это равенство означает следующее:

- формулы угловой частоты и угловой скорости совпадают, поэтому эти величины равны численно между собой;

- так же как и скорость, частота показывает, на какой угол в радианах поворачивается тело за одну секунду.

Различие между этими величинами единственное: угловая частота является величиной скалярной, скорость же — это вектор.

Related Articles

iForget ― 01.08.2021 | Нет комментариев

Эмульгаторы обратных эмульсий: использование в нефтедобывающей промышленности

Содержание1 Недостаток эмульсий2 Обратные эмульсии: что собой представляют3 Эмульгаторы4 Обратная эмульсия в нефтедобывающей промышленности В качестве бурового раствора в нефтедобывающей

iForget ― 30.07.2021 | Нет комментариев

Что собой представляет испытание стеллажей?

iForget ― 29.07.2021 | Нет комментариев

Купить качественный медный порошок

iForget ― 29.07.2021 | Нет комментариев

Почему так популярны дровяные печи для бани?

iForget ― 29.07.2021 | Нет комментариев

Основные этапы реставрации мраморного пола

iForget ― 28.07.2021 | Нет комментариев

Штатное головное устройство BMW для авто

iForget ― 28.07.2021 | Нет комментариев

Основные преимущества применения гранитных блоков

iForget ― 26.07.2021 | Нет комментариев

Декоративные панели для оформления интерьера квартиры

Рекомендации по выбору режимов резания

Существует несколько типичных ситуаций, при которых можно воспользоваться общими рекомендациями.

Слишком большие обороты шпинделя

Иногда минимальные обороты станка все равно оказываются слишком высокими. Обычно это наблюдается при обработке твердых материалов фрезами больших диаметров. Можно использовать следующие варианты решения:

- Заменить фрезу из быстрорежущей стали на твердосплавную, по возможности — с покрытием, которое работает при повышенных температурах.

- Уменьшить диаметр фрезы. При этом снизится окружная скорость, с которой движется режущая кромка.

- Использовать технологию HSM. Высокоскоростная обработка позволяет повысить частоту вращения шпинделя и скорость подачи без увеличения износа режущего инструмента. Первый проход выполняется на полную ширину фрезы, а все последующие — на ¼ диаметра.

Слишком малая скорость подачи

В ситуациях, когда привода перемещения не могут обеспечить требуемую скорость подачи, можно поступить следующим образом:

- Уменьшать скорость вращения шпинделя вплоть до минимально допустимой мощности.

- Использовать фрезу с меньшим количеством зубьев. Такое решение дает хорошие результаты при работе с вязкими материалами, поскольку улучшаются условия отвода стружки с обрабатываемой поверхности. Замена фрезы с 3 зубьями (заходами) на однозаходную фактически означает увеличение скорости подачи в 3 раза (на каждый зуб).

- Использовать фрезу большего диаметра.

Налипание стружки при фрезеровании алюминия

Из-за относительно низкой температуры плавления алюминий имеет свойство налипать на поверхность фрезы. Многие начинающие фрезеровщики пытаются решить эту проблему регулированием оборотов шпинделя или скоростей перемещения. В результате оптимальный для фрезы режим резания становится неоптимальным для владельца предприятия: скорость обработки оказывается слишком низкой.

Пройти тест

Работа с глубокими отверстиями

Если глубина отверстия в 6 и более раз превышает его диаметр, оно считается глубоким. Неопытные станочники часто сталкиваются с такими проблемами как уход инструмента с оси и его поломка. Существует несколько приемов, которые позволят выполнить обработку точно и без потерь:

- Пользоваться сверлами, а не фрезами. По возможности они должны иметь параболические канавки, которые обеспечивают лучший отвод стружки.

- Подавать СОЖ под давлением. Жидкость будет вымывать стружку из отверстия.

- По возможности производить последовательную обработку двумя сверлами с разными диаметрами: проходить половину глубины отверстия меньшим диаметром и рассверливать до чертежного. Затем пройти отверстие до конца.

- При работе одним сверлом как можно чаще вынимать его из отверстия для удаления стружки.

- Увеличить скорость подачи, чтобы стружка представляла собой непрерывную спираль.

Как фрезеровать пазы?

При фрезеровании торцов деталей и внутренних поверхностей пазов цилиндрическими фрезами важно выбрать правильное соотношение ширины и глубины снимаемого материала в соответствии с максимальными скоростными возможностями станка. При увеличении глубины фрезерования нагрузка на канавки распределяется более равномерно, но вместе с этим наблюдается более сильный отгиб режущего инструмента

Кроме того, ухудшаются условия удаления стружки. При увеличении ширины снимаемого материала существует возможность увеличения скорости вращения шпинделя. Однако есть некоторые граничные значения частот, при которых скорость съема материала начинает падать.

Единственный способ получения оптимального сочетания этих двух параметров — тестирование станка в разных режимах. При этом материал «пробной» и «рабочей» заготовок должен быть одинаковым.

Сотрудники компании MULTICUT посвятили много времени изучению режимов обработки разных материалов. Выбор базовой комплектации станков собственного производства выполнялся с учетом полученного опыта. Сотрудники компании готовы оказать консультационную и практическую помощь в освоении оборудования и выборе оптимальных режимов резания. Любой желающий может поработать на действующем станке MULTICUT в демонстрационном центре и получить советы опытных мастеров. Получить консультации и справки можно, позвонив по контактному телефону.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Мощность вращающихся объектов

Для расчета подобной системы применяют формулу:

N = M * w = (2π * M* n)/60,

где:

- M – момент силы;

- w – угловая скорость, характеризующая вращение;

- n – количество оборотов, которое совершает двигатель или другое устройство за 60 секунд.

Приведенные сведения используют с учетом целевого назначения и реальных условий. Так, в термодинамике необходимо помнить о зависимости эффективности системы от температуры окружающей среды. Тепловые потери нагревателя оценивают по соответствующей мощности на единицу площади поверхности. Аналогичным образом поступают при решении механических задач для расчета тяги, КПД, иных рабочих параметров. Как правило, приходится специальным коэффициентом компенсировать трение.

В электрических цепях ток ограничивает сопротивление проводника. Для небольших расстояний при малой мощности тщательные расчеты не нужны. Однако проект магистральной трассы обязательно содержит соответствующие вычисления. На основе полученных результатов делают выводы о среднегодовых экономических показателях. Следует помнить о необходимости учета искажений, которые добавляют при работе с переменным напряжением реактивные нагрузки.

Расчет сил резания

Расчет сил резания нужен для определения эффективной мощности резания и выбора электродвигателя с соответствующими характеристиками. Расчет сил резания при фрезеровании выполняем за формулой:

де – главная составляющая силы резания, даН;

– ширина фрезерования, мм;

– количество зубцов фрезы;

– диаметр фрезы, мм;

– частота вращения шпинделя;

Расчет ведем при условии обработки заготовки из стали из МПа:

Дальше, согласно полученной скорости резания, определяем силу резания:

где ; мм; ; ; ; ; мм; мм/об.; ; мм;

Циклическая частота вращения (обращения)

Скалярная величина, измеряющая частоту вращательного движения, называется циклической частотой вращения. Это угловая частота, равная не самому вектору угловой скорости, а его модулю. Ещё её именуют радиальной или круговой частотой.

Циклическая частота вращения – это количество оборотов тела за 2*π секунды.

У электрических двигателей переменного тока это частота асинхронная. У них частота вращения ротора отстаёт от частоты вращения магнитного поля статора. Величина, определяющая это отставание, носит название скольжения – S. В процессе скольжения вал вращается, потому что в роторе возникает электроток. Скольжение допустимо до определённой величины, превышение которой приводит к перегреву асинхронной машины, и её обмотки могут сгореть.

Устройство этого типа двигателей отличается от устройства машин постоянного тока, где токопроводящая рамка вращается в поле постоянных магнитов. Большое количество рамок вместил в себя якорь, множество электромагнитов составили основу статора. В трёхфазных машинах переменного тока всё наоборот.

При работе асинхронного двигателя статор имеет вращающееся магнитное поле. Оно всегда зависит от параметров:

- частоты питающей сети;

- количества пар полюсов.

Скорость вращения ротора состоит в прямом соотношении со скоростью магнитного поля статора. Поле создаётся тремя обмотками, которые расположены под углом 120 градусов относительно друг друга.

Частот вращения шпинделя

Сверлильное оборудование и его технологические возможности

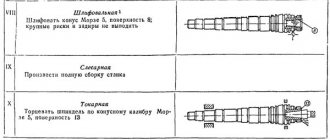

9 частот вращения шпинделя

2 автоматические подачи шпинделя

Муфта перегруза

Рабочий стол с механизмом регулирования высоты на основе рейковой подачи 420х300мм

Основание рабочей поверхности 320х320

Рис.2

Радиально-сверлильные станки

Станок радиально сверлильный относится к разряду универсальных, почему и стал очень популярен на производстве. Основное его назначение – обрабатывать отверстия. Способен выполнять весь ряд основных операций, свойственных радиально сверлильным станкам – сверление и рассверливание. Можно его применять и для зенкерования. К разряду основных относятся и операции развертывания, подрезки торцов, нарезки резьбы с помощью метчиков и т.д.

Набор операций, выполняемых станком радиально сверлильным, можно значительно увеличить, применив приспособления и специальные инструменты. Например, применение соответствующей оснастки на радиально сверлильном станке 2н55 делает возможным вытачивание внутренних канавок, вырезание круглых пластин из листа и многие другие операции, которые нормально выполняются на расточных станках.

В станке радиально сверлильном 2н55 используется преселективное управление скоростями и подачами, легкое гидрофицированное управление фрикционом шпинделя. Есть возможность отключить шпиндель от коробки скоростей, имеются надежные гидравлические зажимы колонны и сверлильной головки, которые могут работать, как совместно, так и раздельно. Все органы управления радиально сверлильного станка расположены на небольшом участке. Все выше перечисленное позволяет значительно сократить вспомогательное время. Если при работе на станке радиально сверлильном требуется частая смена инструмента, производители станка рекомендуют использовать быстросменный патрон, а при нарезании резьбы – предохранительный патрон для метчиков.

Радиально-сверлильный станок 2C550 (Рис. 3) предназначен для обработки отверстий в средних и крупных деталях. Сверлильный станок 2C550 выполняет следующие виды работ: сверление, зенкерование, развертывание, подрезка торца и нарезание резьбы. Радиально-сверлильный станок 2C550 эффективно применяется в индивидуальном, мелкосерийном и серийном производстве.

Рис. 3 Радиально-сверлильный станок 2C550. Технические характеристики

| Величина | 2С550 |

| Диапазон сверления в стали, мм | 3-50 |

| Диапазон нарезаемой резьбы | M3-M33 |

| Расстояние от оси шпинделя до колонны, мм. -минимальное -максимальное | 330 1230 |

| Расстояние от торца шпинделя до рабочей поверхности основания, мм. -минимальное -максимальное | 225 1200 |

| Перемещение рукава на колонне, мм | 725 |

| Перемещение сверлильной головки по направлению рукава, мм | 900 |

| Вращение рукава вокруг колонны, мм | 360 |

| Конус шпинделя | Moрзе 4 |

| Перемещение пиноли шпинделя, мм | 250 |

| Количество частот вращения шпинделя | рег.бесступ. |

| Диапазон частот вращения шпинделя, об/мин | 0-270, 270-800, 800-1340,1340-4000 |

| Число ступеней частот вращения шпинделя | 4 |

| Количество механических подач пиноли шпинделя | 9 |

| Мощность двигателя главного движения, кВт | 4 |

| Размер рабочей поверхности основания, мм | 630х1050 |

| Количество Т-образных пазов | 3 |

| Ширина направляющего паза | 18Н12 |

| Масса станка, кг | 3500 |

| Габаритные размеры, мм | 2730х970х2630 |

| Размер коробчатого стола (входит в комплект поставки), мм | 360х500х400 |

2. Ознакомление с универсальной оснасткой и режущими инструментами, используемыми при обработке заготовок на сверлильных станках. Ознакомление с методами настройки оборудования

Технологическая оснастка и специальные приспособления для сверлильных станков предназначены для выполнения сверлильных операций с высокой производительностью, а также для расширения технологических возможностей сверлильных станков для возможности выполнения расточных, резьбонарезных и других работ, для производства которых необходимы другие типы металлообрабатывающего оборудования. Оснастку и приспособления к сверлильным станкам удобно разделить на две категории: первая, непосредственно режущий инструмент и оснастка, предназначенная для его крепления и расширения возможностей, вторая, приспособления для фиксирования и позиционирования в различных положениях заготовок или деталей. К первой категории относятся переходные конические втулки, сверлильные патроны, реверсивные патроны для нарезания резьбы, различные оправки и цанговые патроны, расточные головки и т.д. Ко второй категории относятся тиски различных размеров и разными возможностями поворота в одной или нескольких плоскостях, делительные столы и головки при необходимости сверления и обработки отверстий через угловые расстояния.

Рис. 4

Высокоточные тиски (Рис. 4), предназначенные как для зажима деталей при чистовой обработке на металлообрабатывающих станках, так и при проведении разнообразных измерений. Несколько модификаций с выбором необходимых параметров.

Рис. 5

Станочные поворотные (в горизонтальной плоскости) тиски (Рис. 5) для надёжного зажима заготовок и деталей на различных металлообрабатывающих станках. Модели тисков с различными размерами губок и шириной их разведения, весом и габаритами.

Рис. 6

Тиски (Рис. 6) изготовлены из высококачественного чугуна и предназначены для различных металлообрабатывающих работ требующих надёжного закрепления детали как при одновременном повороте в вертикальной (до 90°) и горизонтальной (360°) плоскостях, так и по каждой оси отдельно.

Рис. 7

Расточная головка (Рис. 7) предназначена для эксплуатации на расточных, фрезерных, сверлильно-фрезерных, расточных и других станках, в том числе и на станках с ЧПУ. Конструкция расточной головки позволяет выполнять торцевание, прямое или ступенчатое растачивание и точение поверхностей, а также проточку канавок.

Рис. 8

Надёжные и простые в обращении патроны (Рис.  для нарезания резьбы метчиком преимущественно на станках сверлильной группы. Исполняются в различной конфигурации по посадочному конусу Морзе и по диапазону возможно нарезаемой резьбы от М2 до М20.

для нарезания резьбы метчиком преимущественно на станках сверлильной группы. Исполняются в различной конфигурации по посадочному конусу Морзе и по диапазону возможно нарезаемой резьбы от М2 до М20.

Рис. 9

Универсальные делительные головки (Рис.9) предназначены для выполнения работ связанных с поворотом детали на заданный угол. Возможно использование на различных типах оборудования при зубофрезерных, сверлильных, разметочных, фрезерных и других операциях.

Рис. 10

Цанговые патроны (Рис. 10) с оригинальной конструкцией способа зажима и дополнительной фиксацией. Предназначены для зажима цилиндрического хвостовика инструмента с применением переходных втулок-цанг с внутренним диаметром от 5 до 32 мм, и 40 мм. Возможно использование в тяжёлых условиях обработки.

Рис.11

Цанговые патроны (Рис.11) для свёрл, фрез, оправок и другого инструмента с цилиндрическим хвостовиком диаметром от 3,6 до 12 мм. С возможностью выполнять различные операции на различных станках в труднодоступных местах.

Рис.12

Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие, а если размеры конусов не совпадают, то используют переходные втулки. Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 12), которые устанавливаются в пиноли задней бабки. Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патроны снабжаются коническими хвостовиками 1.

Рис. 13. Твердосплавные сверла: а — цельные; б — с напайными пластинами; в — с коронками; 2-е механическим креплением СМП.

Более широкое распространение твердосплавные сверла (Рис. 13) получили при сверлении чугунов, цветных металлов и неметаллических материалов (мрамор, кирпич, пластмассы и т.п.). При сверлении сталей часто наблюдается выкрашивание режущих кромок, особенно в виде разрушения поперечной режущей кромки.

Повышение жесткости сверл, использование внутреннего напорного охлаждения и другие усовершенствования позволяют получать хорошие результаты при сверлении труднообрабатываемых сталей и сплавов, т.е. там, где быстрорежущие сверла имеют очень низкую стойкость.

Рис. 14

Сверло-зенкер (Рис. 14). Инструмент предназначен для одновременного сверления и зенкерования отверстий в сплошном материале глубиной не более двух диаметров. Он состоит из короткого сверла, имеющего цилиндрический хвостовик с лапкой н пазом для стопорного винта 4, двузубого зенкера 2 с канавками для дробления стружки, насаженного на сверло, и своим замком зенкер входит в замок оправки в. Сверло-зенкер изготовляется московским из сталей Р18 и Р9. Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий.

Рис. 15

Зенковки (Рис. 15). Получение конических, цилиндрических и плоских поверхностей, прилегающих к основному отверстию и расположенных концентрично с ним, осуществляется инструментами, называемыми зенковками.

Для обработки отверстий под конические головки винтов и заклепок, а также для центрования деталей применяют конические зенковки. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120° (рис, 15, а). Для обработки отверстий под цилиндрические головки и шейки, а также для подрезания торцов, плоскостей бобышек, выборки уступов и углов применяют цилиндрические зенковки с торцовыми зубьями (рис. 15, б). Иногда зенковки с торцовыми зубьями называют цековками (рис. 15, в).

Рис. 16

Развертки изготовляются цилиндрические, ступенчатые и конические. Ручная цилиндрическая развертка (рис. 16) состоит из рабочей части, шейки и хвостовика; рабочая часть, в свою очередь, состоит из заборной (режущей) части, калибрующей части и заднего конуса. Канавки между зубьями развертки образуют режущие кромки; канавки предназначены для размещения стружки. Для повышения качества поверхности при ручной обработке зубья разверток располагаются по окружности с неравномерным шагом. Машинные развертки изготовляются с равномерным шагом, причем число зубьев у них должно быть четным. Рабочая часть этих разверток в отличие от ручных более короткая. Машинные развертки чаще всего делаются насадными и регулируемыми.

https://instrumentalchik.ru/uploads/posts/2010-03/1267728620_document-57.pnghttps://instrumentalchik.ru/uploads/posts/2010-03/1267728621_document-58.pnghttps://instrumentalchik.ru/uploads/posts/2010-03/1267728654_document-59.pnghttps://instrumentalchik.ru/uploads/posts/2010-03/1267728610_document-60.png3. Ознакомление с измерительными инструментами, используемыми при контроле точности размеров и формы поверхностей обрабатываемых заготовок на сверлильных станках. Изучение методов обеспечения заданной точности

Штангенинструмент. Обобщенное название средств измерения и разметки внешних и внутренних размеров. Штангенинструмент представляет собой две измерительные поверхности, между которыми устанавливается размер, одна из которых составляет единое целое с линейкой (штангой), а другая соединена с двигающейся по линейке рамкой. На линейке находится через 1 мм деления, на рамке устанавливается или гравируется нониус.

Рис. 17. Штангенциркуль. 1 — губки для внутренних измерений, 2 — рамка, 3 — зажим рамки, 4 — штанга, 5 — линейка глубиномера, 6 — шкала штанги, 7 — нониус, 8 — губки для наружных измерений.

Микрометрический глубиномер

Рис. 18. Микрометрический глубиномер: 1 — основание, 2 — микрометрическая головка, 3 — стопор, 4 — сменные измерительные стержни, 5 — установочная мера.

Нутромер. Измерительное средство для определения внутренних линейных размеров, устанавливаемое при измерении на детали. Измерения производятся двумя сферическими наконечниками, расположенные под углом 180 градусов.

Рис. 19. Нутромер со стрелочной отсчетной головкой и угловой передачей. 1 — отсчетное устройство, 2 — подвижный стержень, 3 — центрирующая планка (мостик), 4 — скругленные поверхности (опоры), 5 — неподвижный стержень, 6 — контргайка, 7 — ручка, 8 –винт.

Резьбоизмерительные инструменты. Резьбоизмерительные приборы — средства измерения и контроля резьбы. Различают резьбоизмерительные инструменты для комплексного контроля и измерения отдельных параметров, наружной и внутренней резьб, цилиндрической и конической резьб, ходовых винтов и т.д. Наибольшим разнообразием отличаются резьбоизмерительные инструменты для измерения наружных резьб. Внутренние резьбы обычно измеряют по слепкам. Для измерения отдельных параметров резьбы используют микрометры, оптиметры, нутромеры. Измерение профиля резьбы в деталях с относительно крупным шагом производят приборами измерительный узел которых разворачивается на угол профиля резьбы, а наконечник перемещается вдоль ее боковой поверхности. Шаг резьбы определяют в осевом сечении на инструментальных и универсальных микроскопах и проекторах.

Калибр. Измерительный бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировать изделия на годные (размер находится в пределах допуска) и бракованные, с возможным исправлением или неисправимые.

Рис. 20. Контроль отверстия и вала предельными калибрами: а — детали годные, б — размер деталей меньше допустимого, в — размер деталей больше допустимого наибольшего

4. Ознакомление с методами транспортировки заготовок и деталей в цехе. Организационная структура цеха. Виды конструкторской и технологической документации

Работа современного промышленного предприятия, связана с перемещением значительного количества разнообразных грузов как за пределами, так и внутри завода. На предприятия доставляются материалы, топливо, комплектующие изделия и другие материальные ценности, а с предприятия вывозятся готовая продукция и отходы производства. Внутри предприятия с общезаводских складов производится транспортировка в цехи материалов, комплектующих и других изделий; между цехами — заготовок, деталей, сборочных единиц; из цехов в соответствующие пункты назначения — готовой продукции и отходов. Внутри цехов заготовки, детали и сборочные единицы перевозятся между кладовыми и участками, с одного участка на другой, а на участках — между рабочими местами.

Функции транспортного хозяйства не ограничиваются только перемещением грузов. В ходе перевозок (особенно внутризаводских и внутрицеховых) нередко осуществляются определенные технологические процессы: остывание металла, усреднение химического и фракционного состава сыпучих материалов и т.п., т.е. транспортные операции являются частью производственного процесса и работа транспорта во многом определяет общую длительность производственного цикла, качество и себестоимость продукции.

Основные задачи транспортного хозяйства предприятия:

1.Бесперебойная транспортировка грузов, обеспечивающая ритмичность хода производства.

2.Обеспечение сохранности перемещаемых предметов.

3.Полное использование транспортных средств.

4.Минимизация транспортных расходов.

Решение данных задач обеспечивается рациональной организацией транспортного хозяйства, четким планированием работы транспорта, обоснованным выбором транспортных средств, механизацией и автоматизацией погрузоразгрузочных работ.

На предприятиях используют различные виды транспортных средств (табл. 1).

Табл. 1

Внутрицеховой транспорт находится в ведении того цеха, где он применяется. Для эксплуатации, технического обслуживания и ремонта средств специального (технологического) транспорта в цехах могут создаваться специализированные подразделения.

Для внутрицеховых грузоперевозок используются разнообразные средства безрельсового электротранспорта и подъемно-транспортные машины (электропогрузчики и мультикары) и специальный (технологический) транспорт.

Виды используемых на предприятии транспортных и погрузочноразгрузочных средств зависят от типа и масштаба производства, а также от характера выпускаемой продукции.

В крупносерийном и массовом производстве широко применятся специальный (технологический) транспорт непрерывного действия. При условии равномерного грузопотока в течение рабочего дня и постоянных точек погрузкивыгрузки используются средства непрерывного транспорта в виде различных конвейеров и монорельсовых путей с электрическими тельферами. В поточном производстве в качестве средств межоперационного транспорта используются конвейеры различной конструкции. На автоматических поточных линиях (станочных и других) применяются специальные встроенные транспортные устройства (транспортные роторы и конвейеры, автооператоры, кантователи и т.д.).

На предприятиях единичного и серийного производства в обрабатывающих и сборочных цехах применяются электрические мостовые краны, кранбалки с тельферами, консольные краны, мультикары. В дополнение к универсальным подъемно-транспортным средствам для оснащения цехов со специфическим производством часто требуются специальные подъемно-транспортные устройства, приспособления и тара (например, в литейных цехах для перемещения формовочных земель, форм, жидкого металла). В гибких производственных системах создаются транспортнонакопительные подсистемы, в которых используются специальные автоматические устройства (промышленные роботызагрузчики, роботыштабелеры, роботокары, поворотные столыперегружатели, транспортеры и т.п.).

Организационная структура цеха. Каждое предприятие может формировать свою организационную структуру, используя типовые блочные решения в том или ином сочетании. В условиях акционерного общества рекомендуется разрабатывать типовые решения ИВЦ отдельно, применительно к головному предприятию, производственной единице. Научно-обоснованное проектирование новых и рационализация действующих структур управления является важнейшим направлением совершенствования управления промышленным производством. Исходной базой при проектировании структур управления является содержание деятельности и структура объекта управления, т.е. производства и вытекающих из него функций управления и факторов, влияющих на объём управленческой деятельности.

После изучения функций и факторов, приступают к непосредственному проектированию структуры управления. Вначале берут за основу типовую структуру целостной организации системы управления предприятием. Затем на основе отраслевых рекомендаций разрабатывается структура, учитывающая специфику и условия данного конкретного предприятия. При этом используется так называемый блочный подход. Далее определяется численный и квалификационный состав сотрудников, необходимых для эффективного управления предприятием.

И, наконец, наступает этап согласования содержания и организационных форм управления. Завершает процесс проектирования построение конкретной схемы управления предприятием.

Виды конструкторской и технологической документации. В зависимости от назначения технологические документы (далее — документы) подразделяют на основные и вспомогательные.

К основным относят документы:

— содержащие сводную информацию, необходимую для решения одной или комплекса инженерно-технических, планово-экономических и организационных задач;

— полностью и однозначно определяющие технологический процесс (операцию) изготовления или ремонта изделия (составных частей изделия).

К вспомогательным относят документы, применяемые при разработке, внедрении и функционировании технологических процессов и операций, например карту заказа на проектирование технологической оснастки, акт внедрения технологического процесса и др.

Основные технологические документы подразделяют на документы общего и специального назначения.

К документам общего назначения относят технологические документы, применяемые в отдельности или в комплектах документов на технологические процессы (операции), независимо от применяемых технологических методов изготовления или ремонта изделий (составных частей изделий), например карту эскизов, технологическую инструкцию.

К документам специального назначения относят документы, применяемые при описании технологических процессов и операций в зависимости от типа и вида производства и применяемых технологических методов изготовления или ремонта изделий (составных частей изделий), например маршрутную карту, карту технологического процесса, карту типового (группового) технологического процесса, ведомость изделий (деталей, сборочных единиц) к типовому (групповому) технологическому процессу (операции), операционную карту и др.

Виды основных технологических документов, их назначение и условное обозначение приведены в табл. 2.

Таблица 2

| Вид документа | Условное обозначение документа | Назначение документа |

| ДОКУМЕНТЫ ОБЩЕГО НАЗНАЧЕНИЯ | ||

| Титульный лист | ТЛ | Документ предназначен для оформления: — комплекта(ов) технологической документации на изготовление или ремонт изделия; — комплекта(ов) технологических документов на технологические процессы изготовления или ремонта изделия (составных частей изделия); — отдельных видов технологических документов. Является первым листом комплекта(ов) технологических документов. |

| Карта эскизов | КЭ | Графический документ, содержащий эскизы, схемы и таблицы и предназначенный для пояснения выполнения технологического процесса, операции или перехода изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения. |

| Технологическая инструкция | ТИ | Документ предназначен для описания технологических процессов, методов и приемов, повторяющихся при изготовлении или ремонте изделий (составных частей изделий), правил эксплуатации средств технологического оснащения. Применяется в целях сокращения объема разрабатываемой технологической документации. |

| ДОКУМЕНТЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | ||

| Маршрутная карта | МК | Документ предназначен для маршрутного или маршрутно-операционного описания технологического процесса или указания полного состава технологических операций при операционном описании изготовления или ремонта изделия (составных частей изделия), включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Примечания: 1. МК является обязательным документом. 2. Допускается МК разрабатывать на отдельные виды работ. 3. Допускается МК применять совместно с соответствующей картой технологической информации, взамен карты технологического процесса, с операционным описанием в МК всех операций и полным указанием необходимых технологических режимов в графе «Наименование и содержание операции». 4. Допускается взамен МК использовать соответствующую карту технологического процесса. |

| Карта технологического процесса | КТП | Документ предназначен для операционного описания технологического процесса изготовления или ремонта изделия (составных частей изделия) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах. |

| Карта типового (группового) технологического процесса | КТТП | Документ предназначен для описания типового (группового) технологического процесса изготовления или ремонта изделий (составных частей изделий) в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов и общих данных о средствах технологического оснащения, материальных и трудовых затратах. Применяется совместно с ВТП. |

| Операционная карта | ОК | Документ предназначен для описания технологической операции с указанием последовательного выполнения переходов, данных о средствах технологического оснащения, режимах и трудовых затратах. Применяется при разработке единичных технологических процессов. |

| Карта типовой (групповой) операции | КТО | Документ предназначен для описания типовой (групповой) технологической операции с указанием последовательности выполнения переходов и общих данных о средствах технологического оснащения и режимах. Применяется совместно с ВТО. |

| Карта технологической информации | КТИ | Документ предназначен для указания дополнительной информации, необходимой при выполнении отдельных операций (технологических процессов). Допускается применять при разработке типовых (групповых) технологических процессов (ТТП, ГТП) для указания переменной информации с привязкой к обозначению изделия (составной его части). |

| Комплектовочная карта | КК | Документ предназначен для указания данных о деталях, сборочных единицах и материалах, входящих в комплект собираемого изделия, и применяется при разработке технологических процессов сборки. Допускается применять КК для указания данных о вспомогательных материалах в других технологических процессах. |

| Технико-нормировочная карта | ТНК | Документ предназначен для разработки расчетных данных к технологической операции по нормам времени (выработки), описания выполняемых приемов и применяется при решении задач нормирования трудозатрат. |

| Карта кодирования информации | ККИ | Документ предназначен для кодирования информации, используемой при разработке управляющей программы к станкам с программным управлением (ПУ). |

| Карта наладки | КН | Документ предназначен для указания дополнительной информации к технологическим процессам (операциям) по наладке средств технологического оснащения. Применяется при многопозиционной обработке для станков с ПУ, при групповых методах обработки и т.п. |

| Ведомость технологических маршрутов | ВТМ | Документ предназначен для указания технологического маршрута изготовления или ремонта изделия (составных частей изделия) по подразделениям предприятия и применяется для решения технологических и производственных задач. |

| Ведомость оснастки | ВО | Документ предназначен для указания применяемой технологической оснастки при выполнении технологического процесса изготовления или ремонта изделия (составных частей изделия). |

| Ведомость оборудования | ВОБ | Документ предназначен для указания применяемого оборудования, необходимого для изготовления или ремонта изделия (составных частей изделия). |

| Ведомость материалов | ВМ | Документ предназначен для указания данных о подетальных нормах расхода материалов, о заготовках, технологическом маршруте прохождения изготавливаемого или ремонтируемого изделия (составных частей изделия). Применяется для решения задач по нормированию материалов. |

| Ведомость специфицированных норм расхода материалов | ВСН | Документ предназначен для указания данных о нормах расхода материалов для изготовления или ремонта изделия и применяется для решения задач по нормированию расхода материалов на изделие. |

| Ведомость удельных норм расхода материалов | ВУН | Документ предназначен для указания данных об удельных нормах расхода материалов, используемых при выполнении технологических процессов и операций изготовления или ремонта изделия (составных частей изделия), и применяется для решения задач по нормированию расхода материалов. |

| Технологическая ведомость | ТВ | Документ предназначен для комплексного указания технологической и организационной информации, используемой перед разработкой комплекта (комплектов) документов на технологические процессы (операции), и применяется на одном из первых этапов технологической подготовки производства (ТПП). |

| Ведомость применяемости | ВП | Документ предназначен для указания применяемости полного состава деталей, сборочных единиц, средств технологического оснащения и др. Применяется для решения задач ТПП. |

| Ведомость сборки изделия | ВСИ | Документ предназначен для указания состава деталей и сборочных единиц, необходимых для сборки изделия в порядке ступени входимости, их применяемости и количественного состава. |

| Ведомость операций | ВОП | Документ предназначен для операционного описания технологических операций одного вида формообразования, обработки, сборки и ремонта изделия в технологической последовательности с указанием переходов, технологических режимов и данных о средствах технологического оснащения и норм времени. Применяется совместно с МК или КТП. |

| Ведомость деталей (сборочных единиц) к типовому (групповому) технологическому процессу (операции) | ВТП (ВТО) | Документ предназначен для указания состава деталей (сборочных единиц, изделий), изготавливаемых или ремонтируемых по типовому (групповому) технологическому процессу (операции), и переменных данных о материале, средствах технологического оснащения, режимах обработки и трудозатратах. |

| Ведомость деталей, изготовленных из отходов | ВДО | Документ предназначен для указания данных о деталях, изготовленных из отходов при раскрое металла. |

| Ведомость дефектации | ВД | Документ предназначен для указания изделий (составных частей изделий), подлежащих ремонту, с определением вида ремонта, дефектов и для указания дополнительной технологической информации. Применяется при ремонте изделий (составных частей изделий). |

| Ведомость стержней | ВСТ | Документ предназначен для указания информации, необходимой при изготовлении стержней для отливок. |

| Ведомость технологических документов | ВТД | Документ предназначен для указания полного состава документов, необходимых для изготовления или ремонта изделий (составных частей изделий), и применяется при передаче комплекта документов с одного предприятия на другое. |

| Ведомость держателей подлинников | ВДП | Документ предназначен для указания полного состава документов, необходимых при передаче комплекта документов на микрофильмирование. |

Сверлильное оборудование и его технологические возможности

Информация о работе «Сверлильное оборудование и его технологические возможности»

Раздел: Промышленность, производство Количество знаков с пробелами: 34442 Количество таблиц: 3 Количество изображений: 11

Похожие работы

Сверлильно-расточные станки

30506

5

9

… моделей станков каждый тип станков содержит еще несколько разновидностей. В данной работе предлагаю рассмотреть три типа станков: Вертикально-сверлильные, радиально-сверлильные и координатно-расточные станки. 2. ВЕРТИКАЛЬНО-СВЕРЛИЛЬНЫЕ СТАНКИ Вертикально-сверлильные станки широко применяются во всех отраслях машиностроительной промышленности, как в ремонтно-механических мастерских, так и в …

Проектирование привода коробки скоростей металлорежущего станка

22366

4

11

… СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на …

Модернизация технологической линии производства вареных колбас на ОАО «Борисоглебский мясокомбинат»

113990

21

12

… , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими …

Разработка технологической схемы механической обработки детали «Обойма»

115122

31

0

… -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ …

Линейная скорость вращения, частота и частота угловая

В технике для некоторых вращающих конструкций, например, шестерен и валов, известны их рабочие частоты μ и линейные скорости v. Тем не менее каждую из этих характеристик можно использовать для определения угловой или циклической частоты.

Выше отмечалось, что частота μ измеряется в герцах. Она показывает количество оборотов вращающегося тела за одну секунду. Формула для нее принимает вид:

μ = 1/T

Если сравнить это выражение с соответствующим равенством для f, то формула, как найти частоту вращения f через μ описывающая, будет иметь вид:

f = 2*pi*μ

Эта формула интуитивно понятна, поскольку μ показывает количество оборотов за единицу времени, а f отражает ту же самую величину, только представленную в радианах.

Линейная скорость v связана со скоростью угловой ω следующим равенством:

v = ω*r

Поскольку модули величин f и ω равны, то из последнего выражения легко получить соответствующую формулу частоты вращения циклической. Запишем ее:

f = v/r

Где r — радиус вращения. Заметим, что скорость v линейно растет при увеличении радиуса r, при этом отношение этих величин является константой. Последнее умозаключение означает, что если измерять циклическую частоту вращения в любой точке сечения вращающегося массивного объекта, то она будет везде одинаковой.

Обозначение скорости вращения

Часто обозначение скорости вращения шпинделя проходит при разработке технологичной карты получения того либо другого изделия. Собственно поэтому для определения точного значение необходимо уделять большое внимание исходным данным. Во многих случаях они смотрятся так:

- Вид используемого материала при разработке заготовки. Во многих случаях эта сталь, которая обладает конкретным критерием твердости, а еще пределом прочности. Во многих случаях заготовка представлена углеродистой сталью, отличающаяся практически небольшой степенью обрабатываемости. Также могут применяться разные разноцветные сплавы, а еще чугун. От типа используемого материала в большинстве случаев зависит то, какая нагрузка должна оказываться на поверхность для снимания конкретного слоя материала. В большинстве случаев собственно вид материала определяет частота вращения шпинделя, который подбирается в любых ситуациях обработки.

- Диаметр заготовки может изменяться в очень широком диапазоне. При этом для расчета ключевых показателей принимается во внимание величина припуска. Она делится на несколько проходов в зависимости от того, какой точности размеров и качества поверхности необходимо добиться после обработки механическим способом. Очень часто точение разбивается на несколько ключевых операций: черновое, чистовое и финишное. При черновом, в основном, подбирается больший критерий снимаемого материала, благодаря чему проходит Понижение частоты вращения шпинделя. При чистовой отделке критерий может быть значительно повышен, так как нагрузка на важные элементы значительно уменьшается. Финишное резание дает возможность получить невысокую уровень шершавости, которая свойственна деталям, которые используются при разработке ответственных механизмов.

- Длина отделываемой детали имеет большое значение при подборе ключевых показателей резания. Связывают это с тем, что обработка может проходит поэтапно. Очень велика длина изделия определяет значительное увеличение нагрузки на шпиндель и крепление инструмента для резки.

- Квалитет точности и требуемая шероховатость считаются основными параметрами, которые влияют на число оборотов шпинделя. Большую точность можно достичь только при выборе высокой частоты вращения шпинделя и использовании более нового оборудования. Наиболее больший коэффициент квалитета точности можно достичь при использовании станков с числовым программным управлением, так как их конструкция отличается высокой жесткостью и точностью позиционирования некоторых узлов по отношению друг к другу.

Как выбрать фен для волос какой лучше для укладки волос

Для определения рассматриваемого критерия применяется формула, которая выглядит так: n=1000V/nd. Вышеприведенная информация указывает на то, что скорость вращения в большинстве случаев зависит от диаметра и скорости резания, устанавливается в разных случаях.

Меряется рассматриваемый критерий в единице, которая определяет число выполненных оборотов за минуту. Эта единица считается мировой, применяется во многих случаях и может переводится в прочие. При расчетах нечасто выходит точный результат, по этому берется приближенный параметр из таблицы.

Расчет режима резания вызывает очень много сложностей при отсутствии требующейся информации. Важными параметрами можно назвать следующее:

- Для начала уделяют внимание типу подходящего инструмента для резки, его материалу и геометрическим показателям. В продаже встречается просто очень большое число самых разнообразных вариантов выполнения инструментов, по этому выбору необходимо выделять довольно достаточно внимания. Режущая часть часто делается из быстрорежущей стали, но еще бывают варианты выполнения, кромка которых представлена твёрдым устойчивым к износу сплавом. На токарном станке ставятся резцы, кромка резки которых может повторить разную форму. Примером можно назвать проходные, отрезные резцы, а еще варианты выполнения, предназначающиеся для получения канавок. Куда более непростая специфична для фрез, которые могут использоваться для получения ровной поверхности. При непосредственном выборе инструмента лучше всего проводить его зрительный осмотр, так как изъяны могут оказаться причиной повреждения инструмента и его быстрого износа, появления множества прочих проблем.

- Второй шаг состоит в непосредственном выборе подходящего станка для получения детали. В данном случае необходимо помнить про то, что все оборудование способна работать при определенном диапазоне вращения шпинделя. По мимо этого, выбор проходит в зависимости от типа проводимой работы. Примером можно назвать то, что токарное оборудование может проводить лишь внешнее точение, а еще отрезание и расстачивание и некоторые прочие работы. Очень непосильной задачей можно назвать нарезание резьбы, для чего также проходит выбор скорости вращения. Для получения корпусных деталей, высверливания и прочих аналогичных операций часто подбирается фрезеровальное оборудование, работа которого возможна от блока числового программного управления. На данное время проходит выпуск достаточно немалого количества самых разных моделей станков, отдельные из них как правило ставятся в мастерской дома и при этом имеют очень широкий диапазон скорости вращения.

- Нужно провести расчет режимов резания. Наиболее основными параметрами можно назвать скорость резания, величина подачи и остальные моменты. Технологическая карта, в основном, предоставлена чертежом с режимами резания, которые выведены в индивидуальной таблице. В таком случае также проходит указание критерия скорости вращения шпинделя, который подбирается с рекомендуемого диапазона. Скорость вращения шпинделя – параметр, определяющий многое на момент обработки: нагревательная степень кромки, ее износа, эффективность оборудования и многое иное. Все оборудование способна работать при конкретной скорости вращения, которая подбирается путем выбора соответствующего режима резания. Важные параметры рассчитываются при использовании конкретных формул, которые можно повстречать в самой разной техдокументации.

- Рекомендуется также проверять подобранных режимов резания. При этом делаются расчёты мощности привода, крепость механизма подач, уделяют внимание прочности державки и пластинки твёрдого сплава. Необходимо помнить про то, что неверный выбор ключевых показателей оказывается основой не только получения низкокачественного изделия, но и изнашиванию ключевых узлов. Аналогичные расчеты проводятся только с учетом технических свойств оборудования, а еще подобранной оснастки.

- Наиболее основным параметром в большинстве случаев считают также кол-во времени, которое необходимо для выполнения определенной операции. Данный показатель используется для определения продуктивности и себестоимости изделия. Минимальный параметр свойственен для станков с числовым программным управлением, так как они как правило будут работать при больших показателях скорости вращения шпинделя, а на перемещение ключевых узлов уходит короткое время. Собственно поэтому аналогичное оборудование монтируется в случае, когда необходимо достичь большой параметр продуктивности.

Лучшие электронные книги — Рейтинг 2018

Последний этап связан с проверкой эффективности подобранного режима резания, а еще правильности выбранного обрабатывающего оборудования.

При отсутствии ключевой информации высчитать частоту вращения шпинделя оборотов в минуту как правило невозможно. Впрочем, прибора, который позволит найти значение очень точно, фактически нет. Мерная единица конкретного шпинделя может переводится в прочие значения, например, численность оборотов в течение минуты или часа.

Главное не забыть учесть тот фактор, что количеству оборотов будут подходить конкретные условия обработки заготовки. Например, чрезмерно высокое значение оказывается основой повреждения инструмента, при чрезмерно малом достичь требуемых показателей будет почти что нереально.

Переменный синусоидальный ток

Это тот ток, который периодически меняется во времени, и его изменения подчиняются закону синусоиды. Это элементарное движение электрических зарядов, потому дальнейшему разложению на простые токи оно не подлежит.

Вид формулы такого переменного тока:

i = Im*sinωt,

где:

- Im – амплитуда;

- sinωt – фаза синусоидального тока, рад.

Здесь ω = const, называется угловой частотой переменного электричества, причём угол ωt находится в прямой временной зависимости.

Зная частоту f исходного тока, можно вычислить его угловую частоту, применив выражение:

ω = 2πf = 2π/Т.

Тут 2π – это выраженное в радианах значение центрального угла окружности:

- Т = 2 π радиан = 3600;

- Т/2 = π = 1800;

- Т/4 = π/2 = 900.

Если выразить 1 рад в градусах, то он будет равен 57°17′.

Основные формулы расчета мощности двигателей

Для вычисления реальных характеристик механизмов всегда нужно учитывать много параметров. в первую очередь нужно знать, какой ток подается на обмотки электродвигателя: постоянный или переменный. Принцип их работы отличается, следовательно, отличаются метод вычислений. Если упрощенный вид расчета мощности привода выглядит как:

Pэл = U × I, где

I — сила тока, А;

U — напряжение, В;

Pэл — подведенная электрическая мощность. Вт.

В формуле мощности электродвигателя переменного тока необходимо также учитывать сдвиг фаз (alpha). Соответственно, расчеты для асинхронного привода выглядят как:

Pэл = U × I × cos(alpha).

Кроме активной (подведенной) мощности существует также:

- S — реактивная, ВА. S = P ÷ cos(alpha).

- Q — полная, ВА. Q = I × U × sin(alpha).

В расчетах также необходимо учитывать тепловые и индукционные потери, а также трение. Поэтому упрощенная модель формулы для электродвигателя постоянного тока выглядит как:

Pэл = Pмех + Ртеп +Ринд + Ртр, где

Рмех — полезная вырабатываемая мощность, Вт;

Ртеп — потери на образование тепла, ВТ;

Ринд — затраты на заряд в индукционной катушке, Вт;

Рт — потери в результате трения, Вт.

Мощность двигателя

В общем смысле данный параметр представляет собой скалярную физическую величину, которая выражена в скорости потребления или преобразования энергии системы. Он показывает, какую работу механизм выполнит за определенную единицу времени. В электротехнике характеристика отображает полезную механическую мощность на центральном вале. Для обозначения показателя используют литеру P или W. Основной единицей измерения является Ватт. Общая формула расчета мощности электродвигателя может быть представлена как:

P = dA ÷ dt, где:

A — механическая (полезная) работа (энергия), Дж;

t — затраченное время, сек.

Механическая работа также является скалярной физической величиной, выражаемой действием силы на объект, и зависящей от направления и перемещения этого объекта. Она представляет собой произведение вектора силы на путь:

dA = F × ds, где:

s — пройденное расстояние, м.

Она выражает дистанцию, которую преодолеет точка приложенной силы. Для вращательных движений она выражается как:

ds = r × d(teta), где:

teta — угол оборота, рад.

Таким образом можно вычислить угловую частоту вращения ротора:

omega = d(teta) ÷ dt.

Из нее следует формула мощности электродвигателя на валу: P = M × omega.

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Период пульсаций и частота

Частота переменного тока может иметь другое название – пульсация. Периодом пульсации называют время единичной пульсации.

Интенсивность циклов

Для электросети с частотой 50 Гц период пульсации составит:

Т = 1/50 = 0,02 с.

При необходимости, зная эту зависимость, можно по времени цикла вычислить частоту.

Опасность разночастотных зарядов

Как постоянный, так и переменный ток при определённых значениях представляет опасность для человека. До 500 В разница в безопасности находится в соотношении 1:3 (42 В постоянного к 120 В переменного).

При значениях выше 500 В это соотношение выравнивается, причём константное электричество вызывает ожоги и электролизацию кожных покровов, изменяющееся – судороги, фибрилляцию и смерть. Тут уже частота пульсации имеет большое значение. Самый опасный интервал частот – от 40 до 60 Гц. Далее с повышением частоты риск поражения уменьшается.

Частота переменного электричества – важный параметр. Она влияет не только на работу электроустановок потребителей, но и на человеческий организм. Изменяя частоту электрических колебаний, можно менять технологические процессы на производстве и качество вырабатываемой энергии.

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя. Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета. Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание. Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу.

Применяем формулу оборотов шпинделя

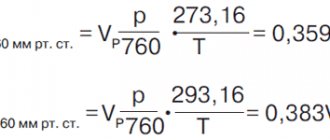

Согласно ей, частота вращения находится как:

Где:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала)

Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Что такое скорость и частота вращения шпинделя

Начнем с определений. В случае с подачей это динамика линейного перемещения – вала, каретки, портала – за единицу времени. Оказывает прямое влияние на объем снятия материала, поэтому ее стараются максимизировать, но так, чтобы целостность резца не подвергалась риску. Если задать избыточное значение характеристики, такое, какое инструмент не сможет выдержать на практике, это обернется сколами на лезвии или деформацией хвостовика. Также нужно учитывать чрезмерный нагрев: в погоне за производительностью не стоит жертвовать остротой и ресурсом кромок.

В свою очередь, частота вращения шпинделя – это то количество оборотов, которое он совершает за определенный срок. Чем она выше, тем большее количество деталей можно обработать за единицу времени, но и тем быстрее резец выходит из строя. Почему? Потому что выделяемое в процессе гравировки или расточки тепло просто не рассеивается до конца и негативно влияет на все элементы системы в принципе. На практике величина данного параметра автоматически регулируется встроенной электроникой – в портальном оборудовании, в том числе и с ЧПУ, в составе которого нет конструкционно сложных механических узлов (например, коробок передач).

Что такое скорость вращения шпинделя и подача?

Скорость вращения — один из основных параметров шпинделя. Он выражается в оборотах в минуту (об/мин) или герцах (Гц). В портальных станках с ЧПУ не используется сложных по конструкции механических коробок передач и скорость регулируется электронными компонентами. С увеличением скорости вращения растет производительность станка и снижается ресурс режущего инструмента. Последнее связано с выделением избыточного количества тепла, которое не успевает рассеиваться. В результате перегрева падает твердость режущих кромок, и они теряют свою остроту.

Скорость подачи, или линейного перемещения, измеряется в миллиметрах в минуту (мм/мин) и влияет на объем снимаемого материала в единицу времени. На портальных станках без механизма вращения заготовки регулируются скорости перемещения портала, каретки и вертикального движения шпинделя. При составлении управляющих программ стараются задать максимально возможные подачи, при этом должно выполняться условие сохранения целостности фрезы. Избыточная скорость приводит к появлению сколов на режущих кромках поломка или деформация хвостовика.

Скорость вращения шпинделя

При рассмотрении формулы, которая применяется для расчетов частоты вращения шпинделя, уделяется внимание скорости. Она также должна выбираться в зависимости от определенных условий эксплуатации оборудования. Для расчета скорости вращения -шпинделя станка может применяться формула: v=пdn/1000.

Скорость вращения токарного станка по металлу используется в качестве показателя скорости резания. От него зависит следующее:

- Производительность труда. Стоимость изделия во многом зависит от того, сколько времени было потрачено на его получение. Для повышений производительности труда следует существенно повысить значение скорости резания. Однако это не всегда можно провести, так как слишком высокий показатель может привести к серьезным проблемам, к примеру, нагреву инструмента или износу основной части.

- Шероховатость получаемой поверхности также варьирует в большом диапазоне. С увеличением скорости резания можно существенно повысить качество готового изделия. Поэтому высокие значения применяются в большинстве случаев при чистовом точении.

Выбор определенного показателя скорости вращения шпинделя проводится в зависимости от возможностей применяемого оборудования. Слишком высокий показатель нельзя устанавливать по причине того, что подобная эксплуатация оборудования приводит к сильному износу.

В заключение отметим, что неправильный расчет частоты вращения может привести к весьма тяжелым последствиям. Это связано с возможностью износа привода, а также других элементов. Не рекомендуется выбирать максимальные показателе частоты вращения и скорости резания, так как это может привести к повышенному износу и возможности износа применяемого инструмента.

Угловая скорость в спорте

Угловая скорость часто используется в спорте. Например, спортсмены уменьшают или увеличивают угловую скорость движения клюшки для гольфа, биты или ракетки, чтобы улучшить результаты. Угловая скорость связана с линейной скоростью так, что из всех точек на отрезке, вращающемся вокруг точки на этом отрезке, то есть вокруг центра вращения, самая отдаленная точка от этого центра движется с самой высокой линейной скоростью. Так, например, если клюшка для гольфа вращается, то конец этой клюшки, больше всего удаленный от центра вращения двигается с самой высокой линейной скоростью. В то же время все точки на этом отрезке движутся с одинаковой угловой скоростью. Поэтому удлиняя клюшку, биту, или ракетку, спортсмен также увеличивает линейную скорость, а соответственно скорость удара, передающуюся мячу, так что он может пролететь на большее расстояние. Укорачивая ракетку или клюшку, даже перехватив ее ниже, чем обычно, наоборот замедляют скорость удара.

При первобытнообщинном строе главными охотниками были мужчины

У высоких людей с длинными конечностями есть преимущество в отношении линейной скорости. То есть, передвигая ноги с одинаковой угловой скоростью, они двигают ступни с более высокой линейной скоростью. То же происходит и с их руками. Такое преимущество может быть одной из причин того, что в первобытных обществах мужчины занимались охотой чаще, чем женщины. Вероятно, что из-за этого также в процессе эволюции выиграли более высокие люди. Длинные конечности помогали не только в беге, но и во время охоты — длинные руки бросали копья и камни с большей линейной скоростью. С другой стороны, длинные руки и ноги могут быть неудобством. Длинные конечности имеют больший вес и для их перемещения нужна дополнительная энергия. Кроме этого, когда человек быстро бежит, длинные ноги быстрее двигаются, а значит, при столкновении с препятствием удар будет сильнее, чем у людей с короткими ногами, которые двигаются с той же линейной скоростью.

В гимнастике, фигурном катании и нырянии также используют угловую скорость. Если спортсмен знает угловую скорость, то легко вычислить количество переворотов и других акробатических трюков во время прыжка. Во время кувырков спортсмены обычно прижимают ноги и руки как можно ближе к корпусу, чтобы уменьшить инерцию и увеличить ускорение, а значит и угловую скорость. С другой стороны, во время ныряния или приземления, судьи смотрят, как ровно спортсмен приземлился. На высокой скорости трудно регулировать направление полета, поэтому спортсмены специально замедляют угловую скорость, немного вытягивая от корпуса руки и ноги.

Спортсмены, которые занимаются метанием диска или молота, тоже контролируют линейную скорость с помощью угловой. Если просто бросить молот, не вращая его по кругу на длинной стальной проволоке, увеличивающей линейную скорость, то бросок будет не таким сильным, поэтому молот сначала раскручивают. Олимпийские спортсмены поворачиваются вокруг своей оси от трех до четырех раз, чтобы увеличить угловую скорость до максимально возможной.

Вращательное движение тела, формулы

| При вращательном движении твердого тела все элементы его массы, не лежащие на оси вращения, совершают движение по окружности. Аналогично и материальная точка, находящаяся на расстоянии r > 0 от оси вращения, также совершает движение по окружности, как и любое тело, достаточно удаленное от оси вращения. Линейное перемещение Sл, линейная скорость uл и линейное ускорение aл при таком движении связаны между собой обычными для поступательного движения соотношениями. |

Кроме того, эти величины связаны определенным образом с угловым перемещением ?, угловой скоростью ? и угловым ускорением ?.

| Sл | перемещение тела по траектории, | метр |

| Uл | скорость тела при движении по траектории, | метр / секунда |

| aл | ускорение данного тела при движении по траектории, | метр / секунда2 |

| r | радиус траектории, | метр |

| d | диаметр траектории, | метр |

| ? | угловое перемещение тела, | радиан |

| ? | угловая скорость тела, | радиан / секунда |

| ? | угловое ускорение тела, | радиан / секунда2 |

| f | частота, | Герц |

Примечание:Формулы справедливы для постоянных, мгновенных и средних величин, во всех случаях движения тела по окружности.

Что такое шпиндель

Шпиндель — единая ось в жестком диске, на которой установлено несколько магнитных пластин. Эти пластины закреплены на шпинделе на строго определенном расстоянии. Расстояние должно быть таким, чтобы при вращении пластин считывающие головки могли читать и записывать на диск, но при этом не касались поверхности пластин.

Чтобы диск нормально функционировал, двигатель шпинделя должен обеспечивать стабильное вращение магнитных пластин на протяжении тысяч часов. Поэтому неудивительно, что иногда проблемы с диском связаны именно с заклиниванием шпинделя, а вовсе не с ошибками в файловой системе.

Двигатель отвечает за вращение пластин, и это позволяет работать жесткому диску.

Как определить количество оборотов на своем жестком диске

Существует два способа определить скорость вращения шпинделя и об/мин.

Первый способ физический и самый простой. На каждом жестком диске есть этикетка, на которой будет изображено значение RPM, а напротив этих букв будут цифры — вот они и указывают на скорость вращения шпинделя внешнего жесткого диска или внутреннего.

Если нет желания разбирать корпус системного блока, то для таких случаев существует несколько программ, способных рассказать абсолютно все о жестком диске. Одна из таких программ — это CrystalDiskInfo, которая отображает температуру, используемый и поддерживаемый интерфейс, количество запусков и отработанных часов, количество оборотов (RPM) и общее состояние жесткого диска.

Еще одна программа, способная определить параметры жесткого диска — это AIDA64. Чтобы определить параметры вращения и оборотов, необходимо запустить программу и выбрать в левой таблице вкладку «Хранение данных», где будет отображен жесткий диск. Нажав на него левой кнопкой мыши, можно увидеть все данные касательно выбранного винчестера.

Распространенные ошибки при выборе режимов резания

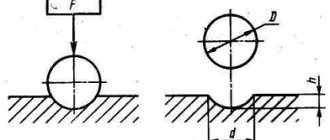

Одно из важных условий правильной работы станка — согласование скоростей вращения и подачи фрезы между собой. Некоторые начинающие станочники при выборе режимов резания допускают ошибки в попытках сохранить инструмент.

Работа на минимальных скоростях приводит к снижению качества обработки. Если величина подачи сопоставима с толщиной режущей кромки, то вместо снятия стружки фреза надавит на заготовку и будет только шлифовать ее своей поверхностью. Чтобы понять, что в этот момент происходит с обрабатываемой поверхностью, представьте, что вы включили реверс на шпинделе, в котором зажато спиральное сверло, и пытаетесь «продавить» отверстие. На высоких оборотах будет наблюдаться прижог обрабатываемой поверхности и режущей кромки, отгибание фрезы.

Обратная ситуация, когда при высокой подаче шпиндель работает на малых оборотах, заставит фрезу снимать слишком толстую стружку. Из-за высокой нагрузки откалываются режущие кромки, а на обрабатываемой поверхности будут оставаться заметные «следы».

Для каждой фрезерной операции существует оптимальное соотношение скоростей подачи и вращения инструмента, на которых обработка будет проходить с достаточной скоростью и точностью. Это не фиксированные величины, а диапазоны. Поломка или преждевременный износ будут наблюдаться при критической ошибке.

Обработка чаще всего состоит из двух этапов: чернового, направленного на максимальный съем материала и чистового, при котором достигается требуемая шероховатость поверхности. Для чистового прохода снижают скорость подачи при сохранении оборотов шпинделя, а в станках со сменой режущего инструмента его выполняют другой, чистовой, фрезой.

MoscowShpindel.ru

Шпинделем принято называть вращающуюся часть станка, фрезерного или токарного. Если рассматривать токарный станок, то на шпинделе, в патроне закрепляется заготовка, а если рассматривать фрезерный – то вращается фреза. Так как размеры заготовок и фрез могут очень отличаться друг от друга, то и обороты шпинделя могут варьироваться в очень больших пределах.

Напомним, что определяющим параметром для расчета скорости вращения шпинделя, является скорость резания, из чего следует что чем больше размер заготовки для токарной обработки и чем больше диаметр фрезы, тем меньшие требуются обороты. Для токарных станков характерны обороты от 100 и менее до 3000 об/мин, которые сравнительно легко получить, используя самые обычные асинхронные двигатели вместе с коробкой передач или преобразователем частоты.

То же касается и обычных вертикальных фрезерных станков, у которых обороты редко превышают 3000…5000 об/мин, так как они в основной своей массе предназначены для силового фрезерования фрезами крупного диаметра.

По-иному обстоит дело для шпинделей современных обрабатывающих центров и более простых портальных фрезерных станков, а также гравировальных машин. Недавно появившаяся технология высокоскоростной обработки материалов получила массовое распространение ввиду появления приемлемых по цене высокоскоростных шпинделей.

Основной целью, к которой стремятся производители высокоскоростных шпинделей и станков является повышение производительности операций фрезерования, и в особенности фрезерования мелким инструментом с диаметром меньше 3мм.

Рассмотрим основные категории высокоскоростных шпинделей, которые встречаются на фрезерных станках:

- шпиндели высокой мощности от 5 кВт и более: применяются в основном на обрабатывающих центрах или крупных станках, имеют диапазон оборотов до 12000…18000 об/мин и предназначены для высокопроизводительной обработки, в том числе труднообрабатываемых материалов.