В данной статье приводится технология ремонта шпинделя токарно-винторезного станка 16К20.

Шпиндель — деталь дорогая и трудная в изготовлении, поэтому менять его следует только в исключительных случаях, особенно у крупных станков. У шпинделей чаще изнашиваются шейки, концевые отверстия, места под шарико- и роликоподшипники, резьба и шпоночные пазы.

Шейки шпинделя. Износ шеек во многом зависит от их качества. Если шейки сырые, то износ может быть очень значительным и возможны большие задиры по окружности. Если конструкция шпинделя позволяет, шейку нужно проточить, прошлифовать и отполировать пастой ГОИ или жимками с мелким наждачным полотном, обильно смачивая при этом шейки маслом. Если нет шлифовальных станков, то шейки следует чисто обработать широким пружинящим резцом на токарном станке, снимая очень тонкую стружку, а потом отполировать до зеркального блеска.

Если уменьшить диаметр шейки нельзя, можно проточить ее и надеть на нее с горячей посадкой втулку из соответствующей стали. Если же это невозможно, то шпиндель нужно заменить новым.

При закаленных или азотированных шейках глубоких задиров не бывает. Обычно бывают риски и равномерный или неравномерный износ. В этих случаях шейки нужно шлифовать и полировать до зеркального блеска, но перед полированием необходимо проверить, не снят ли твердый слой весь или частями. Проверку можно произвести пробой мелким напильником. Если шейка мягкая, ее следует нахромировать тонким слоем (до 0,01—0,03 мм хрома). Если сталь шпинделя поддается закалке, шейки можно закалить токами высокой частоты. При невозможности повысить твердость шеек, вопрос о замене шпинделя нужно решать в зависимости от условий работы станка.

Конус шпинделя для центра или инструмента из-за небрежности рабочих часто забивается и теряет свою правильную форму. Происходит это также и от провертывания хвостовика инструмента или оправки. Проверить правильность конуса можно по калибру. Для этого нужно конус предварительно зачистить от забоин и прошлифовать наждачным полотном, а затем хорошо протереть, нанести на калибр вдоль образующих конуса три-четыре линии мелом, вставить калибр в конус шпинделя и осторожно несколько раз повернуть его. По тому, как будут стираться меловые черты на калибре, можно судить о правильности формы конуса шпинделя.

Если конус требуется прошлифовать, то лучше всего это делать на самом станке переносным шлифовальным приспособлением или в крайнем случае шабером вручную по калибру. Если же потребуется расточка конуса, то лучше растачивать под переходную втулку, у которой внутренний конус сделать стандартным, чтобы он годился для нормальных центров и оправок.

Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

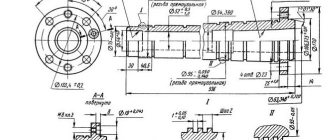

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Изготовление шпинделей

Шпиндель металлорежущего станка конструктивно представляет собой многоступенчатый вал, в большинстве случаев полый. Наружная поверхность шпинделя состоит из цилиндрических, конических, резьбовых и шлицевых участков, фланцев, буртов, шпоночных пазов, канавок, отверстий и тому подобных элементов.

Цилиндрические и конические поверхности выполняют роль опорных шеек под подшипники, в которых вращается шпиндель. На цилиндрических, конических и шлицевых участках монтируют шкивы, зубчатые колеса, муфты и другие детали и сборочные единицы. Фланцы используют для размещения технологической оснастки (например, патронов). Бурты, резьбы, крепежные отверстия, канавки разных видов и назначения используют для ориентирования и закрепления деталей и сборочных единиц, монтируемых на наружной поверхности шпинделя в строго определенном положении.

Внутренняя полость полого шпинделя состоит из конического или цилиндрического участка с опорными фланцами для установки патронов или оправок или другой технологической оснастки; цилиндрических, резьбовых участков, канавок, уступов, используемых для установки и закрепления деталей привода зажима и управления патронами, оправками и т. п.

Шпиндель вместе с монтируемыми на нем деталями (шпиндельный узел) во многом определяет точность обрабатываемых на станке изделий. Технологические требования к точности шпиндельного узла устанавливают, исходя из условий его работы и назначения. Особенно высокие требования предъявляют к стабильности положения оси вращения шпинделя, а следовательно, к правильности геометрической формы шеек (опор) и их относительного положения (соосности), а также к перпендикулярности базирующих торцов к оси вращения шпинделя; к правильности геометрической формы конического отверстия или цилиндрического пояска, центрирующего патроны, оправки и их соосности с опорными (базовыми) шейками шпинделя.

По точности изготовления шпиндели, как и станки, делят на пять групп: Н, П, В, А, С. Допуски формы опорных шеек шпинделей (овальности и конусности) не должны превышать:

- для шпинделей нормальной точности (Н) — 50 % допуска диаметральных размеров шеек;

- для шпинделей повышенной (П) точности — 25 % допуска;

- для шпинделей прецизионных (В, А, С) — 5—10 % допуска.

Отклонения от круглости опорных шеек в зависимости от их размеров и группы точности станка составляют от 0,3 до 4,0 мкм. Допускаемая конусообразность 1,25—1,5 мкм на длине 300 мм. Торцовое биение опорных фланцев относительно оси вращения 0,002—0,008 мм. Допуск соосности резьбы и опорных шеек под подшипники должен быть в пределах 0,025 мм.

Шероховатость поверхности опорных шеек под подшипники Ra = 0,32 … 0,04 мкм, для посадочных поверхностей под патроны, оправки Rа = 0,63 … 0,04 мкм.

В качестве заготовок для шпинделей в зависимости от назначения и объема выпуска используют поковки, стальное литье, прутки, трубы, резаный прокат, чугунное литье. Для изготовления шпинделей применяют следующие материалы: азотируемые, цементируемые и закаливаемые стали, серый высокопрочный и модифицированный чугун.

Обеспечение высоких требований к точности наружных и внутренних поверхностей и их взаимного расположения достигается за счет правильного построения технологического процесса и использования высокоточного финишного оборудования.

Типовой технологический процесс изготовления шпинделей предусматривает следующие этапы:

- производство заготовок;

- предварительная токарная обработка наружных поверхностей с базированием по центровым отверстиям;

- предварительная обработка центрального отверстия, мелких и крепежных отверстий во фланцах;

- чистовая токарная обработка наружных поверхностей окончательно и под шлифование с базированием по центровым отверстиям пробок, а при длинных шпинделях — по одной из центральных шеек (в люнете);

- обработка шлицевых и шпоночных поверхностей, точение наименее точной наружной резьбы;

- термическая обработка;

- шлифование наружных поверхностей — цилиндрических, резьбовых, торцовых с базированием по центровым отверстиям пробок и, если необходимо, по шейке:

- шлифование внутренних поверхностей с базированием по подшипниковым шейкам.

Для особо точных шпинделей чередующиеся этапы шлифовальной и токарной обработок наружных и внутренних поверхностей повторяют дважды. Несколько раз могут повторяться операции стабилизирующего отпуска, правки или шлифования центровых отверстий пробок. В целях обеспечения точности рекомендуется все заключительные операции финишной обработки наружных поверхностей выполнять без демонтажа технологических пробок, а операции обработки внутренних поверхностей — при базировании на опорные шейки подшипников, определяющих положение оси шпинделя в корпусе.

Заготовительные операции обработки шпинделей выполняют так же, как и операции обработки валов других типов. Заготовки стальных шпинделей как правило подвергают термической обработке (улучшению, нормализации). Предварительную токарную обработку наружных поверхностей ее выполняют на токарных станках с ЧПУ, гидрокопировальных или многорезцовых станках.

Предварительно центральное отверстие обрабатывают на специальных станках для глубокого сверления. Применяют следующие высокопроизводительные методы глубокого сверления:

- а) сверление специальными перовыми сверлами с механическим креплением режущей части и внутренним подводом смазочно-охлаждающей жидкости (рис. 3.19);

- б) сверление однокромочным сверлом с внутренним подводом СОЖ и удалением стружки по прямому каналу сверла;

- в) сверление по методу фирмы БТА осуществляется головкой с твердосплавными режущими элементами; подачей СОЖ между хвостовиком инструмента и отверстием заготовки; удаляется СОЖ и стружка через отверстие в инструменте?;

- г) эжекторное сверление осуществляется твердосплавным инструментом; СОЖ на режущую кромку подается по каналам между внешней и внутренней поверхностями инструмента, удаляется стружка и СОЖ через внутреннее отверстие инструмента.

Перовыми сверлами обрабатывают отверстия диаметром 25— 120 мм, однокромочными — диаметром 2—30 мм, длиной до 100D$ методом БТА при сверлении в сплошном материале — диаметром 10—300 мм, эжекторным методом при сверлении в сплошном материале — диаметром 25—65 мм глубиной до 900 мм.

При применении спиральных и перовых сверл глубокие центральные отверстия в шпинделе сверлят как правило с двух сторон о переустановкой заготовки. В качестве технологических баз используют предварительно обточенные шейки шпинделя. Одну из шеек закрепляют в патроне станка, а другую устанавливают в неподвижный люнет.

Центральное отверстие как с передней, так и с задней стороны шпинделя растачивают на токарных станках с ЧПУ или на токарных станках с применением гидрокопировального суппорта. Расточенные конические отверстия служат для установки технологических пробок с центровыми отверстиями.

Чистовая токарная обработка наружных поверхностей, включая нарезание резьбы, начинается от центровых отверстий пробок. Шлицы и шлицевые канавки обрабатывают так же, как и на валах.

Вид и режимы термической обработки зависят от материала шпинделя, его назначения и технологических требований. Термическая обработка, как правило, должна обеспечивать твердость рабочих поверхностей HRCϑ= 47 … 59, а поверхностей для установки инструмента до HRCϑ — 63 … 66 и отсутствие деформаций шпинделя в течение длительной эксплуатации. Наиболее распространенным видом термической обработки шпинделей являются поверхностная закалка с нагревом ТВЧ и азотирование. Перед азотированием обязательно производят предварительное шлифование всех термически упрочняемых поверхностей.

Наружные поверхности шлифуют на круглошлифовальных станках с ЧПУ или круглошлифовальных и резьбо-шлифовальных станках с ручным управлением. Длинные детали шлифуют, используя люнеты (рис. 3.20). Базами служат центровые отверстия пробок. Эти центровые отверстия при изготовлении шпинделей прецизионных станков целесообразно шлифовать на центровально-шлифовальных станках с планетарными и осциллирующими движениями круга. Для шпинделей станков меньшей точности допускается замена шлифования фасок центров их притиркой специальными притирами.

Внутренние поверхности шпинделя шлифуются на внутри-шлифовальных станках при установке шпинделя на опорные шейки в люнеты. Опорные шейки с требованием к шероховатости Ra < 0,15 мкм подвергают суперфинишированию.

Высокоскоростные шпиндели проходят операцию статического или динамического балансирования. При динамическом балансировании неуравновешенность удаляют высверливанием металла в заранее заданных местах детали. Балансирование производят обычно в сборе шпинделя со всеми вращающимися деталями. Допускаемый дисбаланс шпинделя станка 16К20 составляет 25 г•см при частоте вращения 33,3 с-1.

Шпиндели контролируют следующим образом: сначала контролируют погрешности формы опорных шеек, затем размеры и положение всех остальных поверхностей. Измерительными базами являются опорные шейки. Специальный стенд для контроля шпинделя показан на рис. 3.21.

Технологический маршрут ремонта шпинделя

При проверке шпинделя (рис. 27) установлено, что:

- биение поверхности 2 — [Ø50k6]1 составляет 0,04 мм

- биение поверхности 6 — [Ø70k6] — 0,06 мм

- биение буртика поверхности 6 — 0,06 мм

- износ поверхности 1 — [М48]х1,5 составляет 0,4 мм на сторону

- износ поверхности 2 — Ø49,96 мм [Ø50k6]

- износ поверхности 3 — Ø59,95 мм [Ø60k6]

- износ поверхности 4 — [М64]х6 — резьба замята по 0,3 мм на сторону

- износ поверхности 5 — Ø74,97 мм [Ø75k6]

- износ поверхности 6 — Ø69,87 мм [Ø70k6]

- износ поверхности 7 — [М68]х2 —резьба замята по 0,35 мм на сторону

- износ поверхности 8 — надиры и забоины до 0,8 мм

- износ поверхности 10 — 6,07 мм [6j86]

- износ поверхности 11 — 6,07 мм [6j86]

1 В квадратных скобках указаны номинальные размеры шпинделя (до износа)

Для выполнения ремонта шпинделя необходимо иметь следующее оборудование:

- токарно-винторезный станок

- вертикально-фрезерный станок

- круглошлифовальный станок

- отремонтированный станок с установленным на нем шпинделем

- верстак со слесарными тисками

- гальваническая ванна

Особенности ремонта шпинделей

Изготовление нового шпинделя является сложной и дорогостоящей операцией. Однако в тех случаях, когда его ремонт влечет за собой также ремонт или изготовление сопрягающихся с ним деталей, замена изношенного шпинделя новым может оказаться более экономичной. Этот вопрос решают сравнением стоимости ремонтных работ и стоимости изготовления нового шпинделя. В большинстве случаев целесообразнее шпиндели ремонтировать; при этом выбирают наиболее рациональный метод восстановления, например механический способ обработки (способ ремонтных размеров), установку на клей компенсаторов износа (рис. 57), гальваническое покрытие и др.

Ремонт шпинделя механической обработкой

. Сущность ремонта механической обработкой заключается в восстановлении геометрической точности изношенной поверхности, например, сопрягаемой с подшипниками (опорами) скольжения. Это осуществляют, снимая с нее минимальный слой металла (притиранием, шлифованием, точением) до удаления следов износа (без сохранения номинальных размеров) и обеспечивая регламентную точность и шероховатость поверхности нового шпинделя. Механическую обработку применяют не только как самостоятельный метод ремонта, но и как вспомогательную операцию при наплавке, металлизации, хромировании и пр.

Механическую обработку со снятием стружки применяют: для восстановления посадок сопрягаемых деталей или устранения отдельных дефектов; нарезания новой ремонтной резьбы (на валах и шпинделе); растачивания или развертывания отверстий в шпинделях под инструмент; доводки рабочих шеек валов и т.д. В ряде случаев восстановление требуемых зазоров у сопряженных деталей связано с необходимостью перевода их на ремонтный размер. При этом более трудоемкая и дорогостоящая деталь доводится до заданного размера механической обработкой, а сопрягаемая с ней изготавливается заново. Такой ремонт сопряженной пары может осуществляться несколько раз. (Критерием повторяемости ремонта является прочность деталей. Ремонтный размер должен задаваться заранее.)

Рис. 57. Схемы ремонта шпинделей токарных (а, в) и сверлильного (б) станков: 1, 2, 3, б, 8, 9 и 10 — компенсационные наделки; 4 и 5 — конические отверстия шпинделя; 7 — штифт; 11 — вставка

К шпинделям предъявляются особо высокие требования, поэтому их посадочные шейки обрабатывают шлифованием, допуская отклонения от соосности и цилиндричности, равные 5 мкм. Таким же требованиям должна соответствовать обработка конической поверхности подшипника. Конические отверстия 4 и 5 шпинделя (рис. 57, а) должны быть концентричны шейкам; допускается биение 0,01 …0,02 мм на 300 мм длины. Шейки шпинделей под подшипники скольжения (в том числе с осевыми микротрещинами) восстанавливают установкой на клее тонкостенных компенсационных наделок 7, 2, 3, 6, 8, 9, 10 или вставок 11 (рис. 57, б, в). Практика показывает, что такие шпиндели служат дольше, а в ряде случаев и лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с более высокими эксплуатационными свойствами. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Для установки компенсационных наделок или вставок с поверхности шпинделя стачивают слой металла с целью посадки соответствующей детали-компенсатора в виде втулки с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности (при этом снимаемый слой металла должен быть минимальным — до 10… 15 % номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя).

Для восстановления неподвижной посадки, например поверхности шпинделя под подшипник качения, компенсационная наделка может быть тонкостенной (0,5…2 мм), а при восстановлении шейки шпинделя под подшипник скольжения ее толщина должна быть не менее 2,5 мм. Компенсационные тонкостенные наделки изготавливают из металла, соответствующего материалу ремонтируемого вала или отвечающего повышенным требованиям. Внутренний диаметр выполняют по месту с зазором 0,05 мм по диаметру (с шероховатостью поверхности Ra 20 мкм), а наружный — с припуском

3…5 мм. Окончательную обработку ведут при интенсивном охлаждении через 24 ч после установки втулки и отверждения клея.

Компенсационные втулки толщиной 2,5… 3,5 мм и более целесообразно изготавливать из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3 мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3…4 мм. После цементации с этой поверхности снимают науглероженный слой металла и закаливают втулку до HRC 58… 60. Незакаленную поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05 мм (шероховатость поверхности Ra 20 мкм). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после установки ее на вал и отверждения клея.

Схемы ремонта шпинделей станков установкой на эпоксидном клее компенсационных наделок и вставок показаны на рис. 57. У шпинделя токарного станка компенсационной наделкой 7 восстановлена задняя шейка (см. рис. 57, а) под подшипник качения, наделкой 2 — опорная закаленная поверхность под подшипник скольжения и наделкой 3 — коническая поверхность патрона.

Шейки шпинделя сверлильного станка (см. рис. 57, б) восстановлены тонкостенными (толщиной менее 1 мм) компенсационными наделками 6 и 8 (наделка 6 выполнена из двух полувтулок, по краям которых поставлены на клее по два штифта 7). Так же (см. рис. 57, в) наделкой 9 восстановлена коническая поверхность роликоподшипника серии 3182100 и наделкой 10 — направляющая для патрона. Коническое отверстие шпинделя восстановлено вставкой 11 с закаленным отверстием.

Шпиндели, у которых износ шеек по диаметру составляет 0,01…0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом — жимком (рис. 58), состоящим из кольца-хомутика 7, зажимного винта 2, разрезной втулки-притира 3 (с разрезом) и рукоятки-державки (на рисунке не показана). Втулку-притир изготавливают из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру обрабатываемой шейки.

Приступая к притирке шейки, накладывают на нее тонким слоем смесь из мелкого наждачного порошка и масла, после чего

и 0,02 мм — на длине 300 мм. Поверхность 4 (см. рис. 57, а) шпинделя может иметь предельно допустимое биение 0,01 мм.

Для предотвращения валов от изгиба и деформации рекомендуется помещать их вертикально в специальные стеллажи-стойки. Лучший способ хранения валов — в подвешенном вертикальном состоянии.

Подготовка полого шпинделя к ремонту механической обработкой заключается в том, что сначала выбирают неизношенные поверхности, принимаемые за базу для выполнения центрования, осуществляемого установкой шпинделя на специальные технологические пробки (рис. 59). Эта операция, весьма ответственная и требующая точного исполнения, создает условия для качественного ремонта. При установке пробок контролируют состояние отверстий на концах шпинделя 5. Их зачищают от забоин, проверяют контрольными пробками на краску (отпечатки краски должны покрывать не менее 70 % площади, контактирующей с пробкой) и при необходимости доводят притиркой, точением или шлифованием. Пробка 3 имеет резьбовую часть, на которую навинчивают гайку (на рисунке не показана); с ее помощью выпрессовывают пробку, не повреждая шпинделя. Пробку 7 выполняют с упорным буртом для упора в торец шпинделя.

Центрирование шпинделя осуществляют в такой последовательности: заготовку 2 разрезной цапфы, зажатой в патроне, растачивают по размеру хвостовика шпинделя, который устанавливают в цапфу (передняя шейка поддерживается люнетом 4); регулируют положение шпинделя с помощью сухарей люнета, контролируя его по индикатору (допуск биения 0,01 мм); окончательно зажимают цапфу и осуществляют центрирование передней пробки; снимают

шпиндель, дополнительно растачивают цапфу по его передней базовой поверхности; вновь устанавливают шпиндель на станок и закрепляют в цапфе, а хвостовик помещают в люнет; дополнительно выверяют шпиндель сухарями люнета и осуществляют центрование второй пробки. Завершают подготовку шпинделя, контролируя точность его установки индикатором. Затем выполняют операции, указанные в технологической маршрутной карте ремонта шпинделя.

Рис. 59. Установка шпинделя на технологические пробки: 1 и 3 — пробки; 2 — заготовка; 4 — люнет; 5 — шпиндель

Ремонт шпинделя хромированием

. Хромирование — это электролитическое нанесение хромового покрытия на поверхность металлических изделий. Этот процесс основан на свойстве некоторых металлов под действием электрического тока осаждаться из растворов их солей (электролитов) на поверхностях деталей в виде плотного слоя. Хромирование является трудоемким, дорогостоящим и длительным процессом (для осаждения хрома толщиной 0,1 мм затрачивается от 6 до 16 ч).

Пористое хромирование состоит из двух операций — электролитического осаждения хрома и образования на поверхности покрытия пористости, которая достигается при определенных условиях электролиза. Такими покрытиями восстанавливают изношенные поверхности деталей, в том числе и шпинделей. Хромовое электролитическое покрытие характеризуется высокой твердостью (HRC 64), низким коэффициентом трения и большой сопротивляемостью износу. Повышенная твердость электролитического хрома объясняется искажением кристаллической решетки, вызываемым внутренними напряжениями и внедрением водорода* Выход из строя хромированных деталей чаще всего происходит из-за отслаивания покрытий, что является одним из недостатков; этого способа восстановления. Следует также иметь в виду, что с увеличением толщины слоя хрома прочность покрытия уменьшается (максимально допустимая толщина слоя хрома после шли-J фования для поверхностей скольжения шпинделя не должна превышать: 0,12 мм — при давлении до 50 МПа; 0,05…0,1 мм — при давлении 50…200 МПа; 0,03 мм — при давлении, превышающем! 200 МПа, и динамической нагрузке с нагревом).

При восстановлении начальных размеров шпинделей следует! выбирать способ ремонта, одновременно обеспечивающий повышение износостойкости поверхностей.

К отремонтированным шпинделям предъявляют следующий требования:

отклонение от цилиндричности шеек под подшипник не должно превышать: для шпинделей станков точности А и С — 10 % допуска на диаметр шейки; для станков точности П и В — 25 % и станков точности Н — 50 % допуска на диаметр шейки;

при проверке конусного отверстия конусным калибром длина неокрашенных мест не должна превышать 5 мм по окружности^ Нанесенные на калибр через 90 ° четыре продольные риски должны равномерно растираться, неокрашенные места не должны превышать 3 мм. Торец шпинделя должен находиться в пределах двух рисок на конусном калибре;

уменьшение диаметра основных поверхностей шпинделя при протачивании и перешлифовке допускается в пределах 5 %, а уменьшение диаметра резьбы — до следующего меньшего стандартного размера;

нежелательно увеличение размеров шпоночного паза; шпиндель должен вращаться от руки без люфтов и заедания; при вертикальном расположении шпинделя его ось должна быть перпендикулярна поверхности стола.

В табл. 21 приведен маршрутный технологический процесс ремонта шпинделя станков моделей 3A15I, ЗА 161.

Таблица 21

Маршрутный технологический процесс ремонта шпинделя станков моделей ЗА151, ЗА161

Для ремонта шпинделя необходимы следующие оборудование, приспособления и инструменты: токарно-винторезный станок; круглошлифовальный станок; резец 2130-0313, ВК6, ГОСТ 18884—73; резец 2112-0035, Т15К6, ГОСТ 18871-73; резец 2102-0079, Т15К6, ГОСТ 18877-73; шлифовальный круг ПВ 25Х20Х6-64С-25-12-СМ2-С2-7К; шлифовальный круг ПП 600Х160Х305-24А-40-25-СМ2-7К, ГОСТ 2424—83; патрон ГОСТ 2675—80; люнет; центры ГОСТ 13214-75; хомутик ГОСТ 16488-70; штатив ШМ-ПН-8, ГОСТ 10197—70; микрометр МК, ГОСТ 6507—78; образцы шероховатости поверхности, набор № 1; штангенциркуль ШЦ-11; шаблон; индикатор И402 кл. 0; лазурь железная.

содержание .. 51 52 58 ..

Шпиндель токарного станка. Технологический маршрут ремонта 3

Технологический маршрут 3 ремонта шпинделя токарного станка

Технологическая оснастка для ремонта шпинделя:

- четырехкулачковый патрон 7103—0049 (ГОСТ 3890—72)

- поводковый патрон 7108—0055 (ГОСТ 2572—72)

- люнет неподвижный

- станочные винтовые самоцентрирующие рычажные тиски 7200—0154 (МН 5790—65)

- внутришлифовальное приспособление, оправка для установки шпинделя

- проходной отогнутый резец 2102—0055—Т15К6—IV (МН 575—64)

- расточный резец 2140—0010—Т15К6—1

- резьбовой резец δ = 60° 2131—0506—Т15К6

- центра (ГОСТ 13214—67)

- гаечный двусторонний ключ (ГОСТ 2839—62)

- медные подкладки, хомутик (ГОСТ 2578—74)

- фреза концевая 2220—0007—Р18 (ГОСТ 17025—71)

- шлифовальный круг ПП400х40х127-Э5-К ГОСТ 2424—75

- пробка шпоночная 6,5js6 MH2978—61

- штангенциркуль ШЦ-II (ГОСТ 166—73)

- микрометр рычажный МР 50—75 (ГОСТ 4381—68)

- индикатор ГОСТ 9695—75

- конусный калибр Морзе 5

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема токарно-винторезного станка 16К20

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Конструкция шпиндельной (передней) бабки с коробкой скоростей токарно-винторезного станка 16К20

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Регулировка шпиндельной бабки станка 16К20

Шпиндельная бабка жестко сбазирована на станине при сборке станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку, и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

При ослаблении крепления шкива 74 на конусной части вала 69 нужно подтянуть винт 70 (рис. 14).

При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи главного привода (см. п. 13.6). Если натяжение ремней достаточное, следует отрегулировать фрикционную муфту главного привода, расположенную в шпиндельной бабке. Для этого надо открыть крышку 99 (рис. 15) шпиндельной бабки и снять маслораспределительный лоток 162 рис. 16).

Поворотом гайки 62 (рис. 14) по часовой стрелке при утопленной (нажатой) защелке 80 можно подтянуть муфту прямого вращения шпинделя, поворотом гайки 59 против часовой стрелки — муфту обратного вращения. Для облегчения регулирования муфты прямого вращения шпинделя рукоятку 8 (рис. 9) нужно повернуть влево, для облегчения регулирования муфты обратного вращения шпинделя — вправо.

Обычно достаточно повернуть гайки 59 и 62 на 1/16 оборота, т. е. на один зубец. По окончании регулирования нужно убедиться в том, что защелка 80 надежно вошла в пазы гаек 59 и 62.

При повороте гаек более чем на 1/16 оборота нужно обязательно проверить, не превышает ли крутящий момент на шпинделе допустимый по табл. 1 (см. раздел 12).

Если при максимальном числе оборотов шпинделя без изделия и патрона время его торможения превышает 1,5 с, то нужно при помощи гаек 145 подтянуть ленту тормоза.

ВНИМАНИЕ! Шпиндельные подшипники отрегулированы на заводе и не требуют дополнительного регулирования.

В случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед этим необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх. Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс.

Примечание. Станки комплектуются передними шпиндельными подшипниками № 3182120 класса 4, ГОСТ 7634—56 и задними № 46216Л класса 5, ГОСТ 831—62 (см. рис. 14) или передними подшипниками № 697920Л класса 2 и задними № 17716Л класса 2 по ТУСТ 5434 (см. рис. 17). Шпиндельные подшипники заказом не регламентируются.

В настоящее время станок комплектуется передними шпиндельными подшипниками № 3182120, ГОСТ 7634—75, и задними № 46216, ГОСТ 831—75.

- снять крышку 99 (рис. 15) и маслораспределительный лоток-162 (рис. 16);

- установить рукоятки 8 и 16 (рис. 9) в нейтральное положение;

- отвернуть гайки фрикциона: гайку 62 против часовой стрелки, гайку 59 по часовой стрелке;

- винт блокировки защитного ограждения патрона вывести из зацепления с деталью 6 путем ослабления контргайки и отворачивания винта;

- установить рейку 9 и сектор 10 относительно друг друга по нулевым отметкам, нанесенным на них;

- установить муфту 4 симметрично относительно коромысла 5;

- проверить ход муфты при правом и левом включениях рукоятки 8 (величина перемещения муфты 4 должна быть в обе стороны не менее 16 мм);

- при включенном левом и правом положениях рукоятки 8 завернуть гайки 59 и 62 до полного сцепления дисков правого и левого фрикционов;

- при включенном правом положении фрикциона закрыть кожух патрона и вращением винта блокировки опустить блокировочный штырь до соприкосновения с валом-рейкой 9;

- поставить маслораспределительный лоток и закрыть крышку 99.

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку цепи ее управления в следующем порядке (регулировку производить только при отключенном электропитании станка):

Устройство

Шпиндель представляет собой стальной вал, впереди которого установлено крепление для рабочего инструмента. В классическом образе шпиндель установлен на высокоточных подшипниках качения. Для обеспечения необходимой точности работы в процессе эксплуатации на опоре шпинделя установлено специальное кольцо. Регулировка кольца происходит с помощью регулировочной гайки, Затягивание которой смещает гайку по шпинделю, что обеспечивает устранение образовавшихся в процессе работы зазоров

Конструкция шпинделя зависит от множества факторов, обычно от сферы назначения, типа и устройства станка, размеров и скорости работы. Раньше основой этого узла выступали подшипники, отклонение на которых достигало 1 мкм. На сегодняшний день требования к шпинделям усилились, поэтому современные образцы изготавливаются с применением магнитных или воздушных опор. Подобное решение позволяет добиться минимального отклонения, не превышающего 0,2 мкм.

Для более высокой точности, при которой погрешность обработки ниже 0,03 мкм, применяется особый способ привода. Шпиндель приводиться в движение и разгоняется с помощью маховика, но работы выполняется после отключения маховика и работе шпинделя за счет инерции.

Конструкция узла должна соответствовать следующим требованиям:

- Точность. Подбирается исходя из модели станка, обрабатываемого материала и технологических требований.

- Быстроходность. Разные типы шпинделей вращаются на разных скоростях, чем быстрее скорость обработки заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением величины прогиба шпинделя и уровня радиального биения. Чем данный показатель ниже, тем выше качество работы.

- Долговечность. Срок эксплуатации узла, в первую очередь, зависит от качества используемого подшипника.

- Виброустойчивость. Шпиндель должен быть толерантным к вибрации к внешней вибрации станка, что обеспечивает высокую точность работы инструмента.

- Допустимый нагрев. Определяется максимальной температурой нагрева узла, при котором не изменяются эксплуатационные характеристики шпинделя.

- Несущая способность. Характеризует рекомендуемые вес и размеры рабочего инструмента.

Обычно шпиндель не рассматривается как отдельная конструкция. Чаще всего рассматривается весь комплекс токарно-винторезного станка, включающий электродвигатель, привод, переднюю бабку и шпиндель. Электродвигатель можно менять, использовать даже силовые установки, работающие от постоянного тока. Главное, чтобы все составные части соответствовали электрической схеме станка.

Скачать ГОСТ 12593-93

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 | 3010 |

Критерии выбора

Выбор фрезерного станка начинается с анализа материала, с которым ему придется работать: металл или дерево. Затем анализируются технологические операции, объем работ

При выборе шпинделя, обращают внимание на его основные характеристики:

- частота вращения;

- мощность;

- конструкция;

- регулировка скорости;

- способ крепления инструмента;

- выполняемые работы;

- тип охлаждения.

Стоит обращать внимание на ток, подключаемый к оборудованию

Мощность

Выбор мощности шпинделя определяется твердостью обрабатываемого материала. Для дерева и плит, изготовленных с его отходов – ДСП, МДФ, достаточно мощности до 3 кВт. На оборудовании можно обрабатывать пластик, фанеру, делать гравировку.

Цветные металлы, их сплавы относительно мягкие, но имеют большой коэффициент вязкости. Чистый рез получается только при мощности до 6 кВт и частоте вращения от 18000 об/мин. Обработка стали и чугуна требует шпинделя с мощностью более 6 кВт, частотой вращения до 22000 об/мин. В зависимости от твердости и вязкости материала, режимы подбираются сочетанием скорости вращения и величиной подачи.

Способ фрезеровки

Фрезеровка производится встречным и обратным способом. Вращение инструмента направлено против движения детали или совпадает с ним.

Различают режимы обработки:

- силовой;

- скоростной.

При силовом режиме обработка идет с большой подачей, на малых оборотах, за счет мощности шпинделя. Режущая кромка каждый раз захватывает толстый слой материала. Скоростной режим предполагает возможность инструмента вращаться с большой скоростью. Подача стола небольшая. Режим подходит для цветных металлов и дерева, гарантирует высокую чистоту обрабатываемой поверхности.

Важно! Чугун хорошо обрабатывается на низких оборотах с малой подачей. Он не любит больших скоростей.

Охлаждение

Фрезерные шпиндели имеют 2 типа охлаждения:

- воздушное;

- водяное.

Для охлаждения воздушными потоками в корпусе узла делаются специальные прорези. При вращении вала, происходит завихрение, холодный воздух втягивает снаружи. Система водяного охлаждения сложная в исполнении. Она должна быть герметична. Установленные на домашнем оборудовании шпинделя с воздушным охлаждением работают дольше.

На промышленном оборудовании за счет подшипников снижается трение и нагрев шпинделя. Достаточно воздушного потока. Коробка скоростей смазывается и охлаждается маслом. Двигатель имеет свою систему охлаждения – крыльчатку на валу.

Материал заготовки

Режимы резания и угол заточки режущей кромки подбираются под характеристики материала заготовки.

Дерево

Чистый рез получается при обработке древесины быстро вращающимся инструментом. Подача и глубина реза небольшие. Шпиндель подойдет высокооборотный, с мощностью до 1,5 кВт.

Важно! При обработке древесины в силовом режиме, на детали образуются сколы, трещины между волокнами, поверхность шероховатая.

Металл

Резка металла требует большой мощности и высокой прочности узла. Во время обработки детали, кроме вращательного момента, на шпиндель действует сопротивление. Его сила направлена перпендикулярно оси вращения.

Шпинделя по металлу имеют прочный массивный корпус, в основном чугунный. На валу установлены упорные и радиальные подшипники. Скорость вращения инструмента должна регулироваться в пределах 20–18000 об/мин.