Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

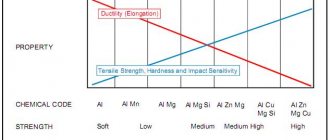

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

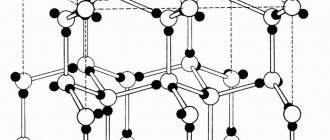

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

Методы определения твердости металлов. Что необходимо знать

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

- Износостойкость – это есть то, насколько долго может быть использован элемент. В том числе срок износа, поскольку для каждой детали, например автомобильной, наступает время, когда по естественным причинам ее нужно менять. Но чем тверже элемент, тем дольше он будет служить в определенных условиях.

- Возможность различных видов металлообработки – одни технологии применяются только к мягким сплавам, а другие могут быть использованы и для прочных.

- Сопротивление давлению и другим усилиям характерно для вала или подшипника, на которые действуют силы центробежная и трения.

- Способность использовать материал в качестве инструмента для более податливой поверхности. Инструментальная сталь является настолько крепкой, что применяется для изготовления фрез для фрезерных станков, сверл и прочих изделий.

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками.

Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке.

А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

- Хром. Увеличивается прочность и устойчивость к коррозии, незначительно уменьшается пластичность и подверженность магнитным силам. Если более 13% хрома, то сплав называют нержавеющим.

- Вольфрам. Очень сильно повышается содержание твердых соединений – карбидов. Дополнительное свойство – снижение хрупкости после отпуска.

- Ванадий. Тоже возрастает сопротивление деформациям.

- Марганец. Чтобы увидеть эффект, вещества должно быть не менее 1%. Резко взлетает стойкость к ударным нагрузкам.

От чего зависит твердость металлов по этому классу:

- От наличия легирующих добавок, перечисленных выше.

- От естественных свойств сырья.

- От термообработки. С этой целью помогает закалка – материал нагревают сверх определенной критической точки, кристаллическая решетка меняется, и после охлаждения закаленная сталь становится очень надежной.

- От цементации – способом диффузии образец насыщается углеродом. Такому методу подвергаются только низкоуглеродистые или легированные части.

- От старения – оно может быть естественным или искусственным. В первом случае со временем протекают процессы, которые не затрагивают микроструктуру, но важны на общем уровне. Во втором применяется термообработка с целью химического и термального увеличения срока эксплуатации – состаривание.

- От наклепывания на поверхность. Это пластическое изменение структуры вещества, приводящее к повышению прочности.

- От обработки лазером. Лазерная установка наплавляет прочный слой.

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

https://www.youtube.com/watch?v=UkGm314ELGku0026t=356s

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

- железные сплавы – в среднем 30 кгс/мм2;

- медные и никелевые составы – 10 кгс/мм2;

- алюминий, магний и их производные – 5 кгс/мм2.

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм.

Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение.

Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

- A – свидетельствует о том, что испытания проводились с помощью конуса из алмаза с углом вершины в 120 градусов под прилагаемой нагрузкой в 50 – 60 кг.

- В – говорит о шарике в одну шестнадцатую дюйма, который направляют к поверхности под весом в 90 – 100 кг.

- С – используется аналогичный конус, как при маркировке А, но увеличенное воздействие в 140 – 150 кг.

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов.

Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок.

В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Насколько твердыми бывают основные металлы

Большинство материалов уже обладают определенными характеристиками, их давно измерили и записали в таблицы, при этом в сводках обозначены как исходные значения необработанного железа, так и после различных типов термо- и холодной металлообработки. Но при добавлении нестандартных и новых добавок, проведенных процедур необходимо заново измерять данный показатель. Но если вы сталкиваетесь со стандартными сплавами, то следует посмотреть в подготовленные списки.

Цветмет

Они более мягкие, чем черные, потому что в них нет твердых включений, а также их не подвергают закалке и прочим методам термообработки.

Титан составляет исключение. Приведем технологию, используемую Бриннелем:

| Материал | Особенности | В нв |

| Медь | Имеет высокую пластичность и низкую прочность. если добавляются специальные примеси, получаются новые марки, тогда показатель может увеличиваться. | 35 |

| Латунь | Это двойной или многокомпонентный состав, который включает медь. но она более надежная, дополнительно включены цинк или олово. | 42 – 60 |

| Алюминий | Может быть мягким или твердым, с увеличенной или уменьшенной пластичностью. | 15 – 20 |

| Дюралюминий | Современный, легкий, активно применяется в авиастроении. есть добавки – медь, магний, марганец. | 70 |

| Титан | Очень крепкий цветмет. | 160 |

Черные металлы

Это железо и стали, ферросплавы и чугуны. Иногда к этой категории относят ванадий, марганец. Общая характеристика:

- Способ получения – обработка железной руды.

- Увеличенная прочность.

- Невосприимчивость к механическим воздействиям.

- Высокая износостойкость.

- Хорошая свариваемость.

- Невысокая стоимость.

Поэтому железо активно применяют. Нецелесообразно приводить полный список всех марок, поэтому только основные:

- Чугун – 220 НВ.

- Инструментальные стальные сплавы – до 700 НВ, из нее делаются режущие инструменты.

- Нержавейка – до 250 НВ.

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d2 |

| Стальные соединения, титан, никель | 30d2 |

| Легкие сплавы | от 2,5d2 до 15d2 |

| Чугун | 10d2 или 30d2 |

| Медь и составы с ее добавлением | 5d2, 10d2, 30d2 |

Алгоритм применения метода Бринелля

- Проверяется сам аппарат и тело для внедрения – шар.

- Определяется максимальное усилие.

- Твердомер запускается.

- Измеряется глубина вдавливания.

- Производятся математические вычисления.

Применяемая формула НВ=P/F, где:

- P – нагрузка;

- F – площадь отпечатка.

Следует отметить, что это самый распространенный способ.

Примеры использования металлов и сплавов

Одним из самых распространенных материалов является алюминий и его сплавы. Этот металл применяют при изготовлении массы предметов домашнего обихода, зеркал, деталей для стрелкового оружия и даже при производстве топлива для запуска ракет.

Небольшая удельная масса Al позволяет широко использовать алюминиевые сплавы для корпусов самолётов и различных машин. Медь часто добавляется для повышении качества метизов, при изготовлении различных проволок, проводов и труб. Болты, винты, шурупы, анкера и др.

в основном делаются из латуни и бронзы, а струбцины, барашковые гайки и другие удерживающие элементы чаще всего можно встретить из легированной и конструкционной стали.

Нержавеющая сталь находит применение в условиях повышенного образования коррозии, а чугун до сих пор успешно служит в производстве запорной арматуры и в металлопроизводстве.

Изделия из металлов и сплавов окружают нас повсюду. Ежедневно мы эксплуатируем металлические конструкции — здания, дороги, мосты, автомобили, общественный транспорт — даже не замечая этого. Поэтому так важно быть уверенными в качестве материалов и контролировать их твердость.

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Характеристики метода:

- Изначальное давление в 10 кгс.

- Напряжение выдерживают от 10 секунд до 1 минуты.

- Результат не рассчитывается математически, он высвечивается на цифровом табло.

- Используются разные наконечники, в зависимости от этого ставится маркировка, которая начинается с букв А, В, С. Мы уже подробнее указывали расшифровку индексов, просто напомним, что в качестве индентора может выступать стальной шарик или алмазный конус.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

- Делать пробы на одной заготовке можно только на расстоянии по 3-4 у.е., равных размеру проверяющего объекта, друг от друга.

- Толщина не может быть меньше, чем умноженная на 10 глубина проникновения наконечника в сталь.

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

- Необходимо оценить деталь и проверить работоспособность станка.

- Вычислить максимальную нагрузку.

- Установить образец и применить первичное напряжение.

- Выдержать определенный промежуток времени.

- Зафиксировать результат, указанный на табло.

Посмотрим, как выглядит твердомер, а также как им пользоваться:

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

- железные сплавы – в среднем 30 кгс/мм2;

- медные и никелевые составы – 10 кгс/мм2;

- алюминий, магний и их производные – 5 кгс/мм2.

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм. Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение. Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

- A – свидетельствует о том, что испытания проводились с помощью конуса из алмаза с углом вершины в 120 градусов под прилагаемой нагрузкой в 50 – 60 кг.

- В – говорит о шарике в одну шестнадцатую дюйма, который направляют к поверхности под весом в 90 – 100 кг.

- С – используется аналогичный конус, как при маркировке А, но увеличенное воздействие в 140 – 150 кг.

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Какие методы измерения твердости металлов используются сегодня?

Твердость металлов является основным показателем, который важно учитывать при работе с ними. Для этого существуют методы научных исследователей, а также современные принципы с использованием высокотехнологического оборудования. Однако как выглядят все способы, и как на практике они работают?

В этой статье будут рассмотрены все прямые и косвенные методы проверки.

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Прямые методы

Классические способы измерения твердости представляют собой принципы, которые изобретались известными ученными и успешно проявляли себя в исследованиях на протяжении многих лет. Благодаря ним человечество сегодня имеет возможность пользоваться ископаемыми и успешно внедрять их в жизнь.

В измерении принимают участие специальное оборудование, которое устанавливается стационарно и дает большую нагрузку на материал с помощью индентора.

Способ Бринелля

Твердость металла на основе этого принципа измеряется с помощью специального твердомера. К его оправке крепится индентор из алмаза или прочного сплава в форме шарика определенного диаметра. Под заданной нагрузкой шар воздействует на металл в течение установленного времени.

После манипуляций на поверхности материала остается отпечаток индентора. На основе измерения его диаметра и площади выносится результат исследования и металлу присваивается определенный результат. Далее эта информация позволит успешно использовать материал или наоборот, убрать его из производства.

Единственный недостаток такого метода — отсутствие мобильности оборудования для измерения. Исследования можно проводить только на месте. При установке учитывается уровень поверхности пола и другие показатели, которые могу влиять на результат эксперимента.

Метод Роквелла

Основа принципа проверки заключается на твердости, которая определяется различием между глубиной углубления индентора, а также остаточным показателем проникновения под установленной нагрузкой. При этом показатели измеряются при сохранении предварительной нагрузки.

В методе исследования используется закаленный шарик или алмазный конус в качестве индентора. В отличие от предыдущего принципа, твердость исследуется на основе глубины лунки, а не ее площади.

Показатель измеряется в результате вдавливания, что позволяет получить максимально точный результат. Нагрузка дается поэтапно, согласно государственным стандартам. Сначала дается небольшое воздействие, после чего основное усилие. Современные твердомеры измеряют различие между глубиной лунок, которые получаются после вдавливания наконечника под предварительным и основным усилием.

Важно! При применении этого способа важно, чтобы на поверхности исследуемого материала не было трещин, окалин, выбоин и прочих повреждений, которые могут повлиять на правильность результата.

Следует следить за перпендикулярностью нагрузки, а также устойчивостью металла на рабочей поверхности.

Важно знать: Виды термической обработки

Динамическое вдавливание

Бывают случаи, когда необходимо проверить показатели металла, который используется в конструкции, а переносимого образца под рукой нет. Стационарные установки для этого не подходят, поэтому предыдущие методы отходят на второй план. На помощь приходит мобильный прибор, который изготовлен на основе государственного образца.

Он представляет собой специальный молоточек и инструмент с шариком на конце. При ударе по прибору он оставляет следы на исследуемом материале. Также, следует провести аналогичные действия на эталонном образце, твердость которого уже известна.

Далее проводится сравнение отпечатков, их глубины и площади, после чего выносится результат исследования. Однако специалисты рекомендуют проверять твердость металла перед тем, как использовать его в каких-либо конструкциях важного назначения.

Принцип упругой отдачи

Помимо проблем со стационарностью оборудования, возникают ситуации, когда необходимо проверить показатели металла без нанесения ему повреждений. Для этого применяется принцип упругой отдачи, с помощью которого измеряют твердость без вдавливания и других механических воздействий.

На специальном приборе закрепляется шарик фиксированного веса на постоянной высоте. Далее он падает с нее на металл и отскакивает. Высота отскока прямо говорит о твердости. Чем больше отскок, не больше твердость металла. Производительность этого принципа является очень высокой, поэтому можно проводить около 100 измерений за один час.

Однако рекомендуется применять метод только для сравнения твердости изделий из одного материала (металла), ведь показатели упругости также могут влиять на результат исследования и должны быть одинаковыми.

Косвенные методы

Измерение показателя с помощью косвенных методов производится с помощью двух видов измерения — динамический и ультразвуковой. Они не исследуют твердость напрямую, а лишь сравнивают показатели металла и другие физические свойства.

Измерение твердости с применением ультразвука заключается в уровне изменения частоты колебаний металла с установленным на краю индентором. Чем больше глубина проникновения, тем мягче металл.

Соответственно, чем больше площадь контакта, тем выше уровень затухания частоты.

Принцип не имеет каких-либо ограничений по размерам и массе исследуемых металлов, поэтому широко используется на производствах.

Динамический способ исследует зависимость скорости отскока индентора от поверхности металла. Он похож на один из классических способов, но, помимо высоты отскока, измеряется его скорость и глубина отпечатка после ударения.

Преимущества метода заключаются в том, что он менее требователен к состоянию поверхности металла, а также позволяет увеличить количество исследований за определенное количество времени. Именно поэтому он часто используется во многих сферах производства.

Насколько твердыми бывают основные металлы

Большинство материалов уже обладают определенными характеристиками, их давно измерили и записали в таблицы, при этом в сводках обозначены как исходные значения необработанного железа, так и после различных типов термо- и холодной металлообработки. Но при добавлении нестандартных и новых добавок, проведенных процедур необходимо заново измерять данный показатель. Но если вы сталкиваетесь со стандартными сплавами, то следует посмотреть в подготовленные списки.

Цветмет

Они более мягкие, чем черные, потому что в них нет твердых включений, а также их не подвергают закалке и прочим методам термообработки.

Титан составляет исключение. Приведем технологию, используемую Бриннелем:

| Материал | Особенности | В нв |

| Медь | Имеет высокую пластичность и низкую прочность. если добавляются специальные примеси, получаются новые марки, тогда показатель может увеличиваться. | 35 |

| Латунь | Это двойной или многокомпонентный состав, который включает медь. но она более надежная, дополнительно включены цинк или олово. | 42 – 60 |

| Алюминий | Может быть мягким или твердым, с увеличенной или уменьшенной пластичностью. | 15 – 20 |

| Дюралюминий | Современный, легкий, активно применяется в авиастроении. есть добавки – медь, магний, марганец. | 70 |

| Титан | Очень крепкий цветмет. | 160 |

Черные металлы

Это железо и стали, ферросплавы и чугуны. Иногда к этой категории относят ванадий, марганец. Общая характеристика:

- Способ получения – обработка железной руды.

- Увеличенная прочность.

- Невосприимчивость к механическим воздействиям.

- Высокая износостойкость.

- Хорошая свариваемость.

- Невысокая стоимость.

Поэтому железо активно применяют. Нецелесообразно приводить полный список всех марок, поэтому только основные:

- Чугун – 220 НВ.

- Инструментальные стальные сплавы – до 700 НВ, из нее делаются режущие инструменты.

- Нержавейка – до 250 НВ.

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и составы с ее добавлением | 5d^2, 10d^2, 30d^2 |

Алгоритм применения метода Бринелля

- Проверяется сам аппарат и тело для внедрения – шар.

- Определяется максимальное усилие.

- Твердомер запускается.

- Измеряется глубина вдавливания.

- Производятся математические вычисления.

Применяемая формула НВ=P/F, где:

- P – нагрузка;

- F – площадь отпечатка.

Следует отметить, что это самый распространенный способ.

Твердость по Бринеллю

Содержание

- Твердость по Бринеллю Металлы

- Пластмассы

- Дерево

Твердость по Бринеллю

Твердость по методу Бринелля измеряют вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени (рис.1). В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

Рис.1 Схема испытаний на твердость по Бринеллю

Твердость по Бринеллю HB численно равна отношению приложенного усилия F

к площади сферического отпечатка

A

и рассчитывается по формулам

Когда усилие F

выражено в Н:

Когда усилие F

выражено в кгс:

где

| F | — | усилие, Н (кгс); |

| A | — | площадь поверхности сферического отпечатка, мм2; |

| D | — | диаметр шарика, мм; |

| d | — | диаметр отпечатка, мм. |

1 кгс/мм2 = 9,8·106 Н/м2

Твердость по Бринеллю

| Материал | HВ | |

| кгс/мм2 | 107 Н/м2 | |

| Металлы | ||

| Алюминий мягкий | 16-26 | 15,7-25,5 |

| Алюминий отожженный | 18,8 | 18,4 |

| Алюминий прокатанный | до 39 | до 38,3 |

| Ванадий отожженный | 75,7 | 74,2 |

| Висмут | 9-10 | 8,8-9,8 |

| Вольфрам | 350 | 343 |

| Вольфрам отожженный | 200-250 | 196-245 |

| Железо кованое | 60-80 | 59-78 |

| Золото | 15-20 | 14,7-19,6 |

| Золото кованое | 19-25 | 18,6-24,5 |

| Золото отожженное | 19,3 | 18,9 |

| Индий | 1,0 | 0,98 |

| Иридий | 170-216 | 167-212 |

| Кадмий | 21-24 | 20,6-23,5 |

| Калий | 0,04 | 0,039 |

| Кальций | 30-42,4 | 29,4-41,6 |

| Кобальт | ок. 100 | ок. 98 |

| Кобальт отожженный | 132 | 129,2 |

| Латунь | 95-140 | 93-137 |

| Магний | 25-29 | 24,5-28,4 |

| Магний литой | 4,5 | 4,4 |

| Марганец | 20 | 19,6 |

| Медь деформированная | 53 | 52 |

| Медь наклепанная | до 80 | до 78,5 |

| Медь электролитическая | 28-30 | 27,5-29,4 |

| Молибден | 150-200 | 147-196 |

| Молибден литой | 137 | 134 |

| Натрий | 0,07-0,08 | 0,068-0,078 |

| Никель литой | 90-110 | 88-108 |

| Никель отожженный | 92-122 | 90-120 |

| Никель прокатанный | 110-300 | 108-294 |

| Ниобий отожженный | 75 | 73,5 |

| Олово | 5-6 | 4,9-5,9 |

| Олово литое | 4,9-5,3 | 4,8-5,2 |

| Осмий | 355 | 348,7 |

| Палладий | 45-50 | 44-49 |

| Палладий литой | 31,6 | 31 |

| Платина жесткая | до 60 | до 59 |

| Платина отожженная | 24-26 | 23,5-25,5 |

| Родий отожженный | 55 | 54 |

| Рутений отожженный | 183 | 179,5 |

| Свинец | 4,0-4,2 | 3,9-4,1 |

| Свинец литой | 3,82-4,26 | 3,75-4,18 |

| Серебро | 20-25 | 19,6-24,5 |

| Серебро кованое | до 30 | до 29,4 |

| Серебро отожженное | 21 | 20,6 |

| Сурьма | 30 | 29,4 |

| Сталь закаленная | до 600 | до 588 |

| Сталь отожженная | 120-200 | 118-196 |

| Тантал отожженный | 45-125 | 44,1-122,4 |

| Титан отожженный | 105 | 102,8 |

| Хром | 70-130 | 68,7-127,5 |

| Хром отожженный | 70 | 68,8 |

| Цинк жесткий | до 20 | до 19,6 |

| Цинк литой | 29,8-45,0 | 29,2-44,1 |

| Цинк мягкий | 8-10 | 7,8-9,8 |

| Цирконий | 34 | 33,3 |

| Чугун | ок. 160 | ок. 157 |

| Чугун твердый | до 200 | до 196 |

| Пластмассы | ||

| Аминопласт | 0,035-0,055 | 0,034-0,054 |

| Аминопласт | 0,0300-0,0448 | 0,0294-0,0440 |

| Винипласт | 0,0150-0,0160 | 0,0147-0,0157 |

| Гетинакс электротехнический | 0,0250 | 0,0245 |

| Гранулированный сополимер | 0,0120 | 0,0118 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 0,0250 | 0,0245 |

| Древесно-коротковолничтый волокнит К-ФВ25 | 0,0270 | 0,0265 |

| Капрон стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Капроновая смола первичная | 0,0100-0,0120 | 0,0098-0,0118 |

| Полиамид наполненный П-68 | 0,0150-0,0179 | 0,0147-0,0176 |

| Полиамид стеклонаполненный СП-68 | 0,0279-0,0300 | 0,0274-0,0294 |

| Поликапроамид | 0,0100-0,0120 | 0,0098-0,0118 |

| Поликапроамид стеклонаполненный | 0,0200-0,0220 | 0,0196-0,0216 |

| Поликарбонат (дифион) | 0,0150-0,0160 | 0,0147-0,0157 |

| Полипропилен ПП-1 | 0,0062 | 0,0061 |

| Полистирол эмульсионный А | 0,0140-0,0150 | 0,0137-0,0147 |

| Полиформальдегид стабилизированный | 0,0200-0,0400 | 0,0196-0,0392 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,00120-0,00250 | 0,00118-0,00245 |

| Полиэтилен низкого давления П-4007-Э | 0,0045-0,0058 | 0,0044-0,0057 |

| Полиэтилен среднего давления | 0,0056-0,0065 | 0,0055-0,0064 |

| Сополимер МСН-А | 0,0160-0,0180 | 0,0157-0,0176 |

| Стекло органическое ПА, ПБ, ПВ | 0,0070-0,0120 | 0,0069-0,0118 |

| Текстолит поделочный ПТК | 0,0300-0,0350 | 0,0294-0,0343 |

| Текстолит металлургический | 0,0300 | 0,0294 |

| Фаолит А | 0,0250-0,0330 | 0,0245-0,0323 |

| Фторопласт 4 | 0,0030-0,0040 | 0,0029-0,0039 |

| Фторопласт 4Д-Б | 0,0030-0,0040 | 0,0029-0,0039 |

| Этрол ацетобутиратцеллюлозный АБЦЭ-45-20 | 0,0040-0,0060 | 0,0039-0,0059 |

| Этрол нитроцеллюлозный | 0,0060-0,0140 | 0,0059-0,0137 |

| Этрол этилцеллюлозный ЭПТ тропический | 0,0045-0,0060 | 0,0044-0,0059 |

| Целлулоид белый технический | 0,0060 | 0,0059 |

| Дерево | ||

| Акация | 3,6-5,5 | 3,5-5,4 |

| Амарант | 5,5 | 5,4 |

| Афрормозия | 3,8 | 3,7 |

| Балау | 5,2 | 5,1 |

| Бамбук | 4,8 | 4,7 |

| Береза карельская | 3,2 | 3,1 |

| Береза черная | 3,2 | 3,1 |

| Билинга | 4,6 | 4,5 |

| Бубинга | 4,9 | 4,8 |

| Бук | 3,9 | 3,8 |

| Венге | 4,3 | 4,2 |

| Вишня | 3,1-3,7 | 3,0-3,6 |

| Вяз | 3,9 | 3,8 |

| Гонкало (тигровое дерево) | 4,8 | 4,7 |

| Граб | 3,6 | 3,5 |

| Гикори | 4,4 | 4,3 |

| Груша | 4,5 | 4,4 |

| Дару | 3,1 | 3,0 |

| Доуссия (дуссия) | 4,4 | 4,3 |

| Дуб | 3,8-4,0 | 3,7-3,9 |

| Зебрано | 4,2 | 4,1 |

| Ироко (камбала) | 3,3-3,9 | 3,2-3,8 |

| Каштан | 3,2 | 3,1 |

| Кекатонг | 5,6 | 5,5 |

| Кемпас | 4,6 | 4,5 |

| Керанжи | 3,6 | 3,5 |

| Клен европейский | 3,3-4,3 | 3,2-4,2 |

| Клен канадский | 4,9 | 4,8 |

| Кокоболо | 5,4 | 5,3 |

| Кокосовая пальма | 3,9 | 3,8 |

| Кулим | 4,7 | 4,6 |

| Кумару | 6,0 | 5,9 |

| Кумьер (кумье) | 4,0-4,6 | 3,9-4,5 |

| Лапачо (ипе) | 6,0 | 5,9 |

| Махагон | 5,1 | 5,0 |

| Мербау | 4,2-5,5 | 4,1-5,4 |

| Мутения | 4,1-5,1 | 4,0-5,0 |

| Олива | 6,1 | 6,0 |

| Орех | 5,1 | 5,0 |

| Падук африканский | 3,9 | 3,8 |

| Палисандр | 3,6 | 3,5 |

| Панга-панга | 4,5 | 4,4 |

| Сукупира | 4,2-5,7 | 4,1-5,6 |

| Тауари (бразильский дуб) | 3,9 | 3,8 |

| Тик | 3,6 | 3,5 |

| Че | 7,9 | 7,7 |

| Эбен | более 8,2 | более 8,0 |

| Ярра | 4,8-6,1 | 4,7-6,0 |

| Ясень | 4,1-4,3 | 4,0-4,2 |

| Ятоба (курбарил) | 4,5 | 4,4 |

Литература

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- Краткий физико-технический справочник. Т.1 / Под общ. ред. К.П. Яковлева. М.: ФИЗМАТГИЗ. 1960. – 446 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Характеристики метода:

- Изначальное давление в 10 кгс.

- Напряжение выдерживают от 10 секунд до 1 минуты.

- Результат не рассчитывается математически, он высвечивается на цифровом табло.

- Используются разные наконечники, в зависимости от этого ставится маркировка, которая начинается с букв А, В, С. Мы уже подробнее указывали расшифровку индексов, просто напомним, что в качестве индентора может выступать стальной шарик или алмазный конус.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

- Делать пробы на одной заготовке можно только на расстоянии по 3-4 у.е., равных размеру проверяющего объекта, друг от друга.

- Толщина не может быть меньше, чем умноженная на 10 глубина проникновения наконечника в сталь.

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

- Необходимо оценить деталь и проверить работоспособность станка.

- Вычислить максимальную нагрузку.

- Установить образец и применить первичное напряжение.

- Выдержать определенный промежуток времени.

- Зафиксировать результат, указанный на табло.

Посмотрим, как выглядит твердомер, а также как им пользоваться:

Характеристики методики Виккерса

Еще один очень простой способ, который отличается скоростью и точностью, но дороговизной оборудования. Перечислим особенности:

- Используется алмазная пирамидка с более тупым углом – 136 градусов в вершине.

- Не допускается деформация более 100 кгс.

- Выдерживают время очень короткое – от 10 до 15 секунд.

- Измерять можно параметры любого материала, в том числе особенно прочного, а также сталей, которые прошли термическую обработку.

Последовательность исследования

Упрощенный алгоритм:

- Проверьте поверхностный слой детали, а также все оборудование.

- Рассчитайте допустимое усилие.

- Установите образец, закрепите его.

- Запустите аппарат и спустя 10-15 секунд проанализируйте итог.

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.