29Янв

- By: Семантика

- Без рубрики

- Comment: 0

При изготовлении металла на предприятии используется классификация заготовок по структурным особенностям. Обычно металлурги наблюдают за изменениями структуры в ходе металлообработки в том числе после термообработки. И одним из таких состояний является аустенит, а уже после закалки с последующим охлаждением можно получить перлит, мартенсит и прочие изменения. В статье расскажем про то, какие стали относятся к аустенитному классу, какие свойства имеют эти материалы.

Данное образование может быть получено в стальной заготовке, то есть в растворе железа с добавлением углерода. Особенность данного состояния заключается в том, как располагаются атомы этих веществ. Они последовательно образуют рисунок в одном из двух вариантов:

- ОЦК А-Fe. Это объемно-центрированное строение, согласно которому атомы располагаются так: они находятся на каждой вершине куба (всего их 8), а также один находится в самом центре). Такой вариант получается не часто, в среднем в 10% случаев.

- ГЦК У-Fe. Объемность строения сохраняется, но к предыдущем вершинным точкам добавляется еще такое же количество – они размещаются по центру каждой грани. А в сердцевине атома нет. Таким образом, всего их 16. Это наиболее часто появляющаяся структура – гранецентрированная. Она очень крепкая по отношению к низким и высоким температурам, а также к нагрузкам.

Если сказать, что это такое значит «аустенитная сталь» по простому, то это особенная структура металла, которая предопределяет технические характеристики сплава. При изменении его состояния (нагреве, охлаждении и т.д.) меняются и свойства. Именно благодаря прохождению через аустенит с последующим охлаждением возможна такая популярная термообработка, как закалка (нагрев выше критической точки – до изменения кристаллической решетки). Данная процедура пользуется популярностью, потому что это отличный недорогой и достаточно технологически простой способ повышения прочности металла.

Данная модификация металла отличается высокой степенью легирования (наиболее частотная легирующая добавка – хром). Ее особенность – наличие гранецентрированной решетки, а также то, что она сохраняется даже при экстремальном холоде. Из основных характеристик аустенитов – прочность, устойчивость к деформациям даже при нагреве. Все это позволяет использовать изделия из материала в самых опасных, агрессивных средах, очень активно они применяются в машиностроении, а также в химической и нефтяной промышленности.

Стали группы 300

Хромоникелевые нержавеющие стали в зависимости от внутренней микроструктуры структуры подразделяются на аустенитные, аустенито-мартенситные и аустенито-ферритные. Структура этих сталей зависит от содержания углерода, хрома, никеля и других элементов. Такие стали используются в машиностроении, химической промышленности, пищевой промышленности, ракетостроении, судостроении, медицине и авиации.

Поскольку именно стали группы 300 являются наиболее часто применяемыми сталями, мы не станем подробно описывать известные всем вещи. Остановимся только на легировании стали титаном (Тi), что связано с борьбой против так называемой межкристаллитной коррозией.

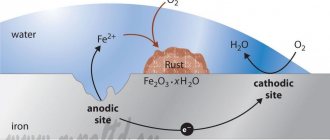

Для уменьшения склонности сталей к МКК в их состав вводят сильные карбидообразующие элементы — титан или ниобий — в количестве, равном пятикратному содержанию углерода. В этом случае образуются карбиды типа TiC и NbC, а хром остается в твердом растворе.Что же такое межкристаллитная коррозия? Нагрев сталей, содержащих большое количество хрома, в интервале 400-800°С приводит к выделению в пограничных зонах зерен карбидов хрома Cr23C6 и обеднению в связи с этим указанных зон хромом ниже 12%-ного предела. Это вызывает снижение электрохимического потенциала пограничных участков аустенитного зерна иих растворение в коррозионной среде. Коррозионное разрушение имеет межкристаллитный характер, приводит к охрупчиванию стали, и называется межкристаллитной коррозией (МКК).

Другим способом борьбы с МКК является производство нержавеющих сталей с минимальным (менее 0.04%) содержанием углерода (С). В таких сталях (пример, AISI 304L, 316L) образование карбидов хрома Cr23C6 резко ограничено из-за малого количества углерода.

Также хочется отметить, что стали группы 300, в противовес общему мнению, могут иметь магнитные свойства, особенно после механической обработки и деформации, а также при медленном охлаждении после высокотемпературного нагрева или выдержке в области температур от 400 до 900 градусов Цельсия.

Марка стали AISI 304 Краткая характеристика стали Сталь с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная (если была подвергнута холодной обработке) в условиях слабого намагничивания. Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается полировке. Марка стали AISI 321 Краткая характеристика стали Сталь хромоникелевая с добавкой титана(Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

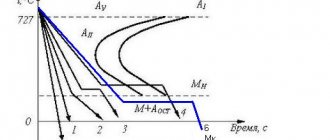

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Что такое аустенитные стали

Легированные стали с внедрением в структуру никеля 8%-10% приобретают другие свойства. Никель способен сохранять аустенитную фазу при комнатной температуре, вплоть до плавления. В кристаллической решетке металла происходит замещение атомов железа на никель. Форма имеет структуру в виде куба.

Что обеспечивает прочное соединения и придает различные спецефические свойства. Обладают такие металлы коррозионностойкостью, хорошей пластичностью. Такую столь используют в пищевой промышленности, машиностроении, нефтеперерабатывающие предприятия. К примеру несколько видов сталей 08Х18Н10Т, AISI 306, AISI 316.

При температуре свыше 570 градусов происходит распад аустенитной фазы на феррит и ледебурит. В чистом железе наблюдается аустенитное состояние от 910 до 1401 градуса. В углеродистых сталях твердый раствор ( аустенит) существует чуть ниже 727 Цельсия. Когда углерод замещает атомы железа. Аустенитная структура может существовать как и во всей кристаллической решетке так и в верхних слоях металла.

Имеются и другие сплавы с повышенной стойкостью к коррозии при высоких температурах. Их еще называют жаростойкие с умеренным рабочим давлением и жаропрочные с нагрузкой. Эксплуатация таких сталей проходит при температуре до 1100 градусов. К таким сталям относятся марки 08Х16Н9М2, 10Х14Н16Б, 10Х14Н14В2БР. Применяют в турбинах выхлопной системы, Производство клапанов впускных и выпускных, в головках двигателя. Где происходит динамическая нагрузка при высокой температуре сгорания топлива.

А ток же хладостойкие сплавы используемые в криогенных установках по сжижению газов, заморозки различных клеток и тому подобное. Диапазон работы такой стали очень большой. Но при комнатной температуре его свойства ослабевают. Главная особенность коррозионостойкость к жидкому азоту и другим веществам. Есть несколько типов сталей с такими свойствами 03Х20Н16АГ6, 7Х13Н4АГ2. Все известные стали придерживаются норм по ГОСТ 5632-72.

Все стали имеющие аустенитную структуру решетки относятся к классу коррозиестойких при различных температурах эксплуатации в широком диапазоне. Такие стали трудно обрабатываются механически. Плохая теплопроводность затрудняет использование горячей ковки. И не все стали нержавеющие можно закалять. Приводит к потери своих свойств. Большая часть металлов имеет хорошую вязкость. Режущая часть инструмента подвержена коррозионной диффузии. Налипанию материла на кончик резца. Сам материал при незначительной деформации уплотняется что приводит к изменению физических свойств. Это обосновывает затраты на производство таких сталей и ее стоимость.

- Кузнечная сварка дамасской стали Даже не смотря на то, что кузнечная сварка давно уже уступила место в промышленности сварке дуговой, еще существуют области, в которых она по прежнему востребована. В частности, мастера-ножеделы применяют ее…

- Электроды ниат-5 Сварочные электроды на основе никеля хрома молибдена и азота. Важные составляющие стержня. Ограничение по сварке в потолочном режиме и на спуск. При концентрации азота в металле шва образуются поры. Маркой…

- Сварочные электроды нч-2 Электроды для чугуна НЧ-2 говорят за себя. Наплавка на чугун второго типа. Применяется для ковкого графитового, высокопрочного чугуна. В основ ном для устранения дефектов литья трещин. В составе проволоки электрода…

- Электроды цл-9 Универсальные электроды для сварки нержавейки и разнородны сталей представлены маркой ЦЛ-9. Первое предназначение для сваривания двухслойной стали со стороны поверхности подверженной к агрессивным средам. Иными словами шов стойко переносит воздействие…

- Технология сварки алюминия со сталью Надежный способ сваривание железа и алюминия через биметалл. Биметалл-это композиционный материал состоящий из нескольких слоев разнородных металлов. Способы его изготовления путем одновременного проката через валы. Происходит диффузия молекул между слоями.…

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Расшифровка марок нержавеющей стали

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Прочность – аустенитная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Прочность – аустенитная сталь

Прочность аустенитных сталей, как правило, увеличивается с увеличением содержания хрома, никеля и углерода.

Под влиянием наклепа прочность аустенитных сталей может повышаться более чем в 2 раза, твердость – в 2 5 – 3 раза, при этом пластичность снижается более чем в 4 раза, а ударная вязкость в 7 раз. Аустенитная сталь после наклепа становится магнитной, так как часть аустенита превращается в феррит. Чем больше степень деформации, тем сильнее проявляются магнитные свойства. Эти свойства нержавеющих сталей создают известные трудности при холодной механической обработке ( при резании, гибке), например: режущий инструмент для обработки нержавеющих сталей должен быть хорошо заточен, желательна специальная доводка режущих кромок; при работе притупленным инструментом образуется наклепанная поверхность, что затрудняет дальнейшую обработку; резание обычно производится с обильным охлаждением эмульсиями.

Одним из путей повышения прочности аустенитных сталей для криогенной техники является легирование их азотом, образующим, как и углерод, твердые растворы внедрения. Присутствие хрома и особенно марганца способствует увеличению растворимости азота в стали.

Прочность термоупрочняемых алюминиевых сплавов приближается к прочности аустенитных сталей и поэтому во многих случаях они могли бы быть их заменителями. Их недостатком является склонность к коррозии под напряжением. Кроме того, эти сплавы разупрочняются в зоне сварного шва.

Следует иметь в виду, что прочность аустенитных сталей значительно ниже прочности качественных конструкционных сталей.

Упрочнение старением является одним из эффективных способов повышения прочности аустенитных сталей на основе Fe-Mri, Fe-Mn-Cr и Fe-Mn-Cr-Ni без потери их немагнитности. В настоящее время разработано большое число композиций стареющих сталей, у которых в качестве упрочняющих фаз используют карбиды, нитриды или интерметаллические соединения ванадия, вольфрама, молибдена, ниобия, титана, тантала, циркония, алюминия.

На рис. 4 приведены схематические обобщенные кривые изменения прочности ( ат, ое) и пластичности ( б, ч)) аустенитных и перлитных сталей в зависимости от температуры испытания. С ее повышением постепенно снижается прочность аустенитных сталей, наиболее интенсивно в области температур выше 600 С, а перлитных – начиная с 350 – 400 С. Для последних в интервале температур 150 – 350 С, где имеется местное повышение прочности вследствие проявления эффекта деформационного старения, наблюдается отклонение от этой зависимости.

С, дальнейшее повышение температуры снижает степень протекания процесса. Развитию межкристаллитной сульфидной коррозии, несомненно, способствует наличие растягивающих напряжений и эффект адсорбционного понижения прочности аустенитной стали.

Отметим в этой связи, что при увеличении скорости деформации во время растяжения закаленных образцов в результате повышения температуры металла рабочей части образца предел прочности стали может понизиться. Повышение температуры испытания до 100 – 200 С снижает предел прочности закаленной стали переходного класса до уровня, близкого к прочности аустенитной стали.

Холодным наклепом, сопровождающимся искажениями кристаллической решетки, весьма существенно может быть увеличен предел прочности и особенно предел текучести, что важно в производстве проволоки и пружинной ленты. Предел прочности стальной проволоки из высокоуглеродистой стали может быть небольшими частичными обжатиями доведен до 400 кг / мм2 и выше

Холодный лаклеп значительно повышает прочность аустенитных сталей. Широкому применению наклепа препятствует трудность его осуществле ния на деталях сложной формы. Кроме этого, при холодном волочении и холодной прокатке понижается пластичность и создается анизотропия свойств вдоль и поперек проката. Всестороннее обжа-тие с большими удельными давлениями повышает механические свойства, уплотняя металл, заполняя атомные пропуски, несколько меняя размеры кристаллической решетки.

Страницы: 1

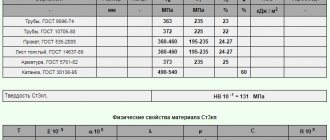

Прочностные характеристики нержавеющей стали

Изделия, выполненные из нержавеющей стали, аналогично изделиям из углеродистой стали, характеризуются определением его посредством так называемых классов прочности и классов твердости. Регламентация прочности у нержавеющих крепежных изделий осуществляется в соответствии с международной стандартной нормой ISO 3506 (ГОСТ Р ИСО 3506 в РФ).

Прочностные характеристики нержавеющих болтов, винтов и шпилек

| Марка стали | Класс прочности | Условный предел текучести, МПа | Предел прочности на разрыв, МПа |

| с А1 по А5 | 50 | 210 | 500 |

| 70 | 450 | 700 | |

| 80 | 600 | 800 | |

| 60 | 410 | 600 |

Маркировка, наносимая на изделия, позволяет быстро определить материал и класс прочности.

Прочностные характеристики нержавеющих гаек

| Марка стали | Класс прочности | Пробная нагрузка, МПа | ||

| Гайки | Низкие гайки | Гайки | Низкие гайки | |

| с А1 по А5 | 50 | 025 | 500 | 250 |

| 70 | 035 | 700 | 350 | |

| 80 | 040 | 800 | 400 | |

Категория низких гаек включает модели гаек с высотой, варьирующейся в диапазоне от 0.5D до 0.8D (при этом первое значение включается в диапазон, а второе нет), где D является диаметром резьбы гайки. Обычные гайки определяются в качестве гаек с высотой от 0.8D (включительно).

В табличных данных пробная нагрузка определяется в качестве безопасной нагрузки, снятие которой не приводит к образованию остаточной деформации у гайки. Низкие гайки имеют меньший показатель данного параметра по сравнению с обычными гайками.

Производство маркировки класса прочности и марки нержавейки осуществляется по аналогии с болтами из нержавеющих материалов. Также можно говорить о маркировке материалов гаек в альтернативном варианте, предусматривающей совершение среза (бороздок) на кромках, размещенных по сторонам. А2 – является одним рядом бороздок, А4 – двумя рядами.

Прочностные характеристики нержавеющих установочных винтов

В указаниях прочностных характеристик монтажных винтов, изготовленных из нержавеющей стали, не подлежит применению такое понятие как класс прочности. В качестве основного механического параметра выступает класс твердости. Маркировать установочные винты не обязательно, в связи с отсутствием необходимого поверхностного участка для нанесения обозначения в наиболее частых случаях. Распознавание марки и класса твердости без требуемой документации станет чрезвычайно сложной задачей.

| Шкала твердости | Класс твердости | |

| 12H | 21H | |

| Единицы твердости | ||

| По Виккерсу HV | от 125 до 209 | не менее 210 |

| По Бринелю НВ | от 123 до 213 | не менее 214 |

| По Роквеллу HRB | от 70 до 95 | не менее 96 |

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла. При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия. Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб. Во время этого процесса между крепежными элементами образуется шовное пространство. При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала. При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства. Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности. Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины. Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Проверка нержавеющего крепежа с помощью магнита

Характеристикой изделий, выполненных из аустенитной стали, может стать их магнитное свойство. Притягивание магнита к изделиям А1-А5 говорит о невысоком качестве материала. Это самое определяется также международным стандартом ISO 3506 (ГОСТ Р ИСО 3506 в РФ). В соответствии с данным стандартом, все крепежные изделия, для выполнения которых используются аустенитные нержавеющие стали, при нормальных условиях имеют статус немагнитных, однако холодное деформирование или другая механическая обработка может привести к возникновению определенных магнитных характеристик. В качестве свойства каждого материала выступает способность намагничивания, что может использоваться и к нержавеющим сталям. Как известно, полностью немагнитным считается только вакуум.

для теплоустойчивых хромистых сталей

12XM, 12MX, 15XM, 15X5M, 15X5M-У:

- При расчетных температурах ниже 20 °С допускаемые напряжения принимают такими же, как при 20 °С при условии допустимого применения материала при данной температуре.

- Для промежуточных расчетных температур стенки допускаемое напряжение определяют линейной интерполяцией с округлением результатов до 0,5 МПа в сторону меньшего значения.

- Допускаемые напряжения, расположенные ниже горизонтальной черты, действительны при ресурсе 105 ч. Для расчетного срока эксплуатации до 2*105 ч допускаемое напряжение, расположенное ниже горизонтальной черты, умножают на коэффициент 0,85.

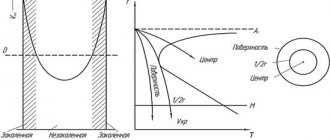

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор. Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые. В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Правила маркировки коррозионностойких сталей

Обозначение состоит из цифр и букв. Двузначное число в начале маркировки – количество углерода в сотых долях процента. Далее следуют буквы, характеризующие определенные легирующие элементы. После них ставятся цифры, равные процентному содержанию легирующих элементов, округленному до целого числа. Если процент добавки находится в пределах 1-1,5, то после буквы цифра не ставится. Для условного обозначения легирующих компонентов в российской нормативной документации используется русский алфавит:

- Х – хром;

- Н – никель;

- Т – титан;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- М – молибден.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой – очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание – возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение – болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Выше определённого содержания марганца, никеля или некоторых других элементов γ-состояние существует как стабильное от комнатной температуры до температуры плавления. Такие высоколегированные железные сплавы называют аустенитными сталями. В отличие от других железных сплавов аустенитные стали (и ферритные) не имеют превращений при нагревании и охлаждении [1]. Поэтому термическую обработку для упрочнения аустенитных сталей не применяют.

Т.е. структура аустенита получается при высоком содержании в стали легирующего элемента, расширяющего область γ-фазы (Ni, Mn и др.), в этом случае сталь называют аустенитной или сталью аустенитного класса

[2].

В аустенитных сталях хром обеспечивает жаростойкость и коррозионную стойкость, никель стабилизирует аустенитную структуру и повышает жаропрочность, пластичность и технологичность, в том числе – при высоких и низких температурах, что объясняет широкое применение аустенитных сталей, как конструкционных материалов для самых разных условий (агрессивные среды, высокие температуры и пр.).

Жаростойкие и жаропрочные аустенитные стали

Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Жаростойкие стали аустенитного класса

, применяемые для изготовления деталей печного оборудования, характеризуются не только высокой жаростойкостью (окалиностойкостью), но и высокой жаропрочностью. К

жаростойким аустенитным сталям

относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C.

Жаропрочные аустенитные стали

. Из жаропрочных аустенитных сталей изготавливают роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700°:C. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. К

жаропрочным сталям аустенитного класса

относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

Механическая окончательная обработка проводится до закалки, но после отжига.