Любое промышленное производство, от очень крупного, до кустарного, всегда включает в себя несколько технологических цепочек. За каждый этап работ, начиная от приёма заготовок на склад и заканчивая учётом готовых изделий, отвечают различные специалисты. Шлифовщик, это работник, отвечающий за доведение изделий до требуемой точности, причём его место в цепочке труда обычно (хотя и не всегда) располагается ближе к окончанию процесса.

Общие сведения

Изготовление любых изделий подчинено ГОСТам и технологическим правилам. Всякая деталь, последовательно проходя этапы обработки, начиная от исходного сырья, постепенно приближается к тому уровню точности, который предусмотрен техническим заданием. Здесь речь идёт о допусках, классах шероховатости, степенях точности – квалитетах. Шлифовщик как раз и занимается доведением изделия до требуемой чистоты изготовления, придаёт ей окончательную форму. Это важно как на окончательном этапе (перед отправкой продукции заказчику), так и перед последующими этапами обработки.

Шлифовщик – отдельная профессия, которая однако тесно связана со смежными специальностями, например, токаря или фрезеровщика. Ведь суть его работы – механическая обработка поверхностей различных материалов. Но эта работа более тонкая. После фрезерного или токарного станка деталь получает лишь черновую степень допусков, она далека от требуемого качества. Шлифовщик же должен снять тонкий поверхностный слой материала, а это могут быть считанные микроны.

В промышленности используются самые разнообразные материалы, и все они нуждаются в финальной чистовой обработке. Когда говорят о профессии шлифовщика, чаще всего подразумевают работу по металлу. Это могут быть как чистые металлы, так и их разнообразные сплавы, и их действительно очень много. А в последнее время начали появляться различные гибридные материалы, сочетающие в себе свойства металлов и других неорганических веществ.

Но конечно, шлифовка и полировка требуется и для изделий из пластика, стекла, дерева, фарфора, камня, и так далее, вариантов огромное количество. Опытный специалист обязан хорошо знать свойства каждого материала и особенности его обработки. Ведь даже очень похожие по свойствам сплавы могут требовать разных приёмов при работе с ними.

§ 146. Шлифовщик 5-го разряда

Характеристика работ. Шлифование и доводка сложных деталей и инструмента с большим числом переходов и установок по 6 квалитету и зуборезного инструмента по 6 степени точности, требующих комбинированного крепления и точной выверки, в нескольких плоскостях на шлифовальных станках различных типов и конструкций. Шлифование и доводка наружных и внутренних фасонных поверхностей и сопряженных с криволинейными цилиндрических поверхностей, с труднодоступными для обработки и измерения местами. Шлифование длинных валов и винтов с применением нескольких люнетов. Шлифование сложных крупногабаритных деталей и узлов на уникальном оборудовании. Шлифование электрокорунда.

Должен знать: конструктивные особенности и правила проверки на точность шлифовальных станков различных типов и универсальных и специальных приспособлений; расчеты, связанные с наладкой станков; правила определения наивыгоднейшего режима шлифования в зависимости от материала, формы изделия и марки шлифовальных станков; правила настройки и регулирования контрольно-измерительных инструментов и приборов; правила определения режимов резания по справочникам и паспорту станка.

Примеры работ

1. Барабаны — шлифование и доводка резьбы.

2. Валки клети — шлифование и доводка.

3. Валки прокатных станов — профилирование, шлифование и доводка на уникальных вальцешлифовальных станках.

4. Валы паровых и водяных турбин большой мощности — шлифование с доводкой.

5. Валы многоколенчатые мощных дизелей — шлифование и доводка коренных и шатунных шеек, прилегающих буртов, галтелей, фланцев.

6. Валы и отверстия многоконусные — шлифование и доводка.

7. Венцы опорные — окончательное шлифование всех деталей, входящих в узел опорного венца, опор, поворотных деталей, стоек и цапф фиксатора.

8. Винты микрометрические для точных приборов — доводка после резьбошлифования.

9. Золотники гидроизделий — шлифование и доводка корпусов и гильз.

10. Калибры и пробки с трапецеидальной резьбой многозаходные — шлифование с доводкой.

11. Каретки, станины, мостики, суппорты станков — шлифование профильное.

12. Крейцкопфы машин — шлифование.

13. Лопатки паровых турбин — профильное шлифование и полирование наружное и внутреннее по колодке с шаблонами.

14. Матрицы сложные с впадинами, расположенными по радиусам конусами и лекальными поверхностями — шлифование.

15. Ползуны — шлифование.

16. Поперечины карусельного крупногабаритного станка — шлифование плоскости лицевых направляющих под планки.

17. Поршни двигателей диаметром свыше 500 мм — шлифование с доводкой.

18. Пресс-формы многоместные — шлифование.

19. Протяжки диаметром до 125 мм, длиной до 1200 мм — окончательное шлифование.

20. Станины металлообрабатывающих станков длиной до 3000 мм — шлифование направляющих плоскости.

21. Стопки карусельного крупногабаритного станка — шлифование плоскости направляющих.

22. Фрезы червячные шлицевые с криволинейным профилем — профильное шлифование зубьев.

23. Цилиндры паровых ковочных и штамповочных молотов и цилиндров компрессоров — шлифование с доводкой.

24. Эталоны хвоста лопаток паровых турбин — шлифование хвостовой части и уклонов.

Обязанности

Как уже было сказано выше, главная обязанность шлифовщика – знать свойства материалов, с которыми ему приходится иметь дело, и владеть соответствующими приёмами их обработки. Без этих знаний нельзя добиться требуемой чистоты деталей.

Основной инструмент работы специалиста – разнообразные шлифовальные станки. Поэтому вторая его обязанность – умение работать на всём спектре оборудования, которое ему доверено. Это непросто, особенно в современное время, когда на производстве активно внедряются автоматизированные линии и многокоординатные обрабатывающие центры. Всё чаще рабочий этой специальности становится по сути оператором сложного компьютерного оборудования, и его работа всё больше напоминает работу программиста.

Впрочем, такое бывает пока только на самых передовых производствах. В большинстве случаев от шлифовщика всё же требуется умение работать руками. В любом случае это высококвалифицированный рабочий, который обязан уметь читать чертежи и прекрасно разбираться в технологических регламентах.

Нужно помнить, что на шлифовщике часто лежит повышенная ответственность за успех всего производственного процесса. Он имеет дело с микронными точностями, а значит, повышается риск запороть деталь, просто срезав чуть больше поверхностного слоя, чем положено по техзаданию. Поэтому качество личной ответственности можно назвать одним из основных для тех, кто желает получить эту профессию.

Кроме этого можно указать другие качества, необходимые для работы шлифовщиком:

- Обязательно иметь технические образование, как минимум окончив среднее специальное учебное заведение по рабочей специальности.

- Желателен также технический склад мышления, нужно просто и комфортно себя чувствовать в окружении станков и сложного оборудования, чтобы все эти машины просто нравились.

- Должно присутствовать хорошо развитое пространственное воображение, так легче представлять в объёме обрабатываемые детали.

- Свободно ориентироваться в технической документации, знать основы инженерной графики и чертёжного дела.

- Важны внимательность и скрупулёзность в работе, готовность к длительному монотонному труду.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Место работы

Шлифовщиков готовят главным образом для работы на заводах, как на основном производстве, так и в различных вспомогательных подразделениях. Больше всего вакансий открывается в тяжёлой промышленности, в машиностроении, на авиационных заводах, на Росатоме, в нефтяной и газовой сфере. Однако, специалисты нужны не только в крупных городах. В регионах тоже вполне можно найти работу. Например, в ремонтных цехах или мастерских при сельхозпредприятиях, в автопарках и даже на мелких частных заведениях – везде, где требуется изготовление точных изделий.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Заработная плата

Уровень оплаты специалиста такой профессии зависит от предприятия, на котором он работает. Но в целом специальность считается квалифицированной, поэтому можно рассчитывать на неплохой оклад. Средний уровень зарплат находится в районе 40-42 тысяч рублей в месяц. Максимум же может достигать 150 тысяч, если удастся устроиться на крупный завод, выполняющий стабильные заказы, например, в оборонной отрасли.

Нужно иметь в виду, что почти везде требуются работники с опытом. Выпускник техникума может устроиться на завод, но на высокую зарплату ему первое время рассчитывать не придётся.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Финальная обработка: что это, и для чего она нужна

Это технологическая операция по удалению с внешней и внутренней стороны детали верхнего шершавого слоя. Она производится с целью получения высокоточных размеров и устранения шероховатостей, которые могут привести к повышенному трению, а в результате – к быстрому износу отточенного образца. Существует много подвидов манипуляций, каждый из которых предусматривает использование специального оборудования и оснастки.

Обрабатываемая заготовка может быть плоской, цилиндрической формы, а также существуют специальные насадки для небольших зазоров, отверстий и внутренней стороны.

При начале работы следует учесть ряд моментов:

- Такая технология не применяется в случаях, когда нужно убрать большой диапазон диаметра. Только тончайший слой может быть снят подобным способом.

- Шлифование предназначено для получения определенной степени шероховатости, то есть не всегда добиваются идеальной гладкости.

- Лучше всего сначала произвести термальные работы над изделием, а затем начать шлифовку.

Что включает в себя обучение шлифовщика?

Обучение рабочей профессии с выдачей удостоверения шлифовщика позволяет получить знания по выполнению шлифовальных работ по дереву и металлу.

Справка! Корочка шлифовальщика необходима полировщикам, шлифовщикам и заточникам инструментов.

Курс позволяет получить удостоверение шлифовщика установленного образца. В нем рассматривается широкий круг вопросов, которые позволяют соискателю сразу приступить к работе по специальности после окончания обучения:

- система допусков и посадок, квалитеты точности, параметры шероховатости;

- назначение, свойства и способы применения при шлифовании смазочно-охлаждающих жидкостей;

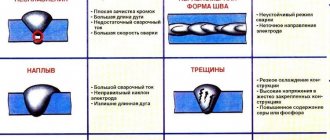

- основные виды брака при шлифовании поверхностей простых деталей с точностью размеров по 9-11 квалитетам, его причины и способы предупреждения и устранения;

- виды, устройство, области применения и правила использования приспособлений для правки шлифовальных кругов на шлифовальных станках;

- устройство, органы управления шлифовальных станков, правила их использования;

- способы, правила и приемы правки шлифовальных кругов на шлифовальных станках;

- приемы контроля качества правки шлифовальных кругов;

- порядок проверки исправности и работоспособности шлифовальных станков.

Курс дистанционного обучения на шлифовщика – направление получения рабочей профессии (Профстандарт 40.076), которая востребована в сфере обработки металлических изделий механическим способом в рамках промышленного производства.

Образец удостоверения

ЕТКС (Единый тарифно-квалификационный справочник работ и профессий рабочих)

Важный момент! В зависимости от присваиваемого слушателю разряда, сроки проведения теоретических и практических занятий могут варьироваться.

Программа обучения Шлифовщик охватывает такие вопросы теоретического и практического характера:

Выберите разряд

- 2-й разряд

- 3-й разряд

- 4-й разряд

- 5-й разряд

- 6-й разряд

Шлифование и полирование металлов: отличия

Обе задачи имеют общее название – финальная или финишная обработка, но цели у них немного отличаются. Полировать изделие будут, скорее всего, для достижения эстетического эффекта, а шлифовать – для улучшения функциональных качеств. Отсюда различия. В первом варианте применяют наиболее мягкое, щадящее воздействие – диски покрыты мелким абразивом, скорость бывает не такой сильной, а длительность – меньше. Это приводит к тому, что не происходит вторжения в структуру стали, никакие связи элементов не разрушаются. Некоторые изделия даже не подвергаются этой процедуре, если они не нуждаются в повышении своей привлекательности, то есть не находятся под взглядом окружающих.

Более серьезный этап – шлифовка. Это довольно грубое снятие верхнего слоя, в котором может произойти разрушение внутренних качеств, а не только поверхностного покрытия.

Есть еще одно отличие. В процессе полирования предмета используют специальные пасты и мастики, они являются связующим звеном, позволяющим ограничить поверхность от сильного воздействия.

MO

— Расскажите о себе: кем Вы работаете и как долго работаете по этой профессии? •Я шлифовщик на ЕПК Волжский. Работаю более 15 лет.

— Почему вы выбрали эту профессию? •Потому что этого потребовало жизненное положение.

— Довольны ли Вы своим выбором? •Нет.

— Сложно ли было освоить Вашу профессию? Какое образование нужно получить для этого? •Профессию освоить не сложно при наличии грамотного наставника и сильного желания. Нужно получить образование: начиная с профессионально-технических учреждений и заканчивая политехническими ВУЗами — при желании.

— Нужны ли какие-то особые качества и навыки человеку, который решил стать специалистом в этой области?•Да, стрессоустойчивость, моральная устойчивость к коллективу, физические силы, внимательность к оборудованию, собранность, терпение, уважение к профессии и окружающим тебя людям в этой профессии, также важна ответственность и производственная дисциплина.

— С какими трудностями Вы сталкиваетесь в Вашей работе?•Качество и несвоевременная поставка заготовки, условия труда, неграмотное руководство инженерно-техническими работниками (ИТР).

— Что самое интересное в Вашей работе?•Технологический процесс изготовления новой продукции, выполнение плана, получение премии за перевыполнение плана по производству качественной продукции и чтобы заказчик был доволен выпущенной продукцией.

-Позволяет ли Ваша профессия раскрыть творческие способности, проявить себя?•Нет.

— Сбылась ли Ваша детская мечта о будущей профессии?•Нет.

— Насколько Ваша профессия полезна и важна для нашей страны?•Очень полезна, потому что подшипники нашего завода (ЕПК Волжский) идут на любой транспорт.

— Приносит ли Ваша профессия хороший доход? •Нет.

— Кому бы Вы могли порекомендовать свою профессию?•Никому, потому что эта профессия плохо оплачивается.

— О чём бы Вы хотели предупредить тех, кто собирается получить такую же профессию как у Вас? •О том, что нужно быть ответственным, внимательным, стрессо и морально устойчивым, о физических трудностях и несправедливой оплате

— Как Вы видите свою профессию в будущем?•Не доживу.

— Справляетесь ли Вы со своей работой? •Да, я выполняю поставленный план в течение месяца.

— Ваша профессия вызывает больше положительных или отрицательных эмоций у Вас?•50/50

— Насколько по десятибалльной шкале Вы можете оценить свою усталость после рабочего дня?•9 из 10

— Что мотивирует Вас идти на работу?•Заработная плата

— Каким одним (двумя) словами или словосочетаниями Вы можете охарактеризовать Вашу работу? •Физический труд, тяжести

— Считаете ли Вы, что Ваша профессия, а впоследствии и Ваша работа, престижны в Вашем городе?•Нет, не считаю, потому что есть масса других престижных профессий.

— По Вашему мнению, что хуже: физическая усталость (как у Вас) или моральная (как, например, у психологов)? •Я думаю, тяжело и то, и то.

Интервью провела Зиннер Мария 1 курса, ГБ ПОУ «ВПТ», г. Волжский, Волгоградская область

Авторские орфография и пунктуация сохранены