Назначение круглошлифовальных станков

Низкая зернистость обрабатывающего инструмента обеспечивает легкую шероховатость контактной зоны и высокую точность работ. При использовании станков в промышленных целях заготовки проходят первичную температурную и механическую обработку, поэтому величина припуска минимальна.

Возможности станков ограничены рабочими характеристиками. На стандартном оборудовании невозможно работать с деталями, конусность которых превышает 6º. Конструкция современных аппаратов позволяет обрабатывать внешнюю поверхность любых заготовок за счет устройства передней и шлифовальной бабок, способных вращаться вокруг своей оси.

Как правило, круглошлифовальные станки используют на финишном этапе обработки.

Особенности некоторых узлов станка 3Б12

Станина (узел 10-00/ЗБ153)

Станина представляет собой жесткую чугунную отливку коробчатой формы. На верхней передней части станины выполнены направляющие (одна — плоская, другая — V-образная), на которые установлен стол.

Верхняя правая и задняя левая части станины выполнены в виде обработанных платиков, на которые устанавливают салазки и электрошкаф.

Задняя часть станины выполнена в виде корыта для сбора охлаждающей жидкости в бак.

Передняя стенка станины обработана и служит для монтажа механизма ручного перемещения стола, механизма периодической подачи, рукоятки управления, гидропанели и пульта управления. Механизмы закрыты кожухами, а рукоятки управления выведены наружу.

Отсеки внутри станины закрыты дверцами или крышками, что обеспечивает доступ к механизмам, расположенным внутри станка.

Стол (узел 20-00/ЗБ153)

Узел стола состоит из нижнего и верхнего столов.

Нижний стол представляет собой отливку из чугуна. Нижняя его часть выполнена в виде плоской и V-образной направляющих. Верхняя часть является базой для верхнего стола. На передней части нижнего стола расположен Т-образный паз для крепления передвижных упоров. Концы нижнего стола выполнены в виде крыльев, которые защищают направляющие станины. На верхней базовой поверхности нижнего стола расположен верхний стол.

Верхний стол представляет собой чугунную отливку с ребрами жесткости. Боковые стенки стола образуют корыто для охлаждающей жидкости. Верхний стол с нижним соединен при помощи сферического пальца, вокруг которого происходит поворот верхнего стола, и двух прихватов для зажима верхнего стола в нужном положении. Поворот верхнего стола относительно нижнего осуществляют с помощью рукоятки 21 (рис. 3). При вращении рукоятки винт перемещает рейку и через фиксатор 20 происходит поворот верхнего стола. Величину поворота контролируют по шкале или по индикатору, закрепленному на кронштейне.

Механизм ручного перемещения стола (узел 30-00/3Б153)

Механизм ручного перемещения стола (рис. 5) служит для продольного перемещения стола (изделия).

Соответственно выполняемым работам механизм имеет две скорости перемещения:

- Медленное движение стола S=1,59 мм/ обороты маховика

- Ускоренное движение стола S = 31,9 мм/ обороты маховика

Механизм ручного перемещения стола состоит из планетарного и цилиндрического редукторов (зубчатые блоки 6, 9, 10, шестерни 3, 4, 5), рукоятки переключения 7, гидроцилиндра блокировки с осью-штоком 2 и маховика 11.

При автоматическом движении стола механизм ручного перемещения автоматически выключается передвижением оси-штока 2 гидроцилиндра, который выводит из зацепления блок шестерен 10 с шестерней 4.

Механизм ручного перемещения стола смонтирован в чугунном корпусе 1 и крепится к левой станине симметрично механизму периодической подачи.

При положении рукоятки 7 от себя включается планетарный редуктор, вращая маховик. Происходит медленное перемещение стола.

При положении рукоятки 7 к себе блок 6 выходит из зацепления с шестерней 5, входит в зацепление с зубчатым сектором 8, который прикреплен к маховику 11, но остается в зацеплении с блоком 9. Таким образом, блок 6 жестко соединяет с маховиком шестерню z=28 блока 9. Движение передается прямо к цилиндрическому редуктору. Происходит быстрое перемещение стола.

Шлифовальная бабка (узел 40—00)

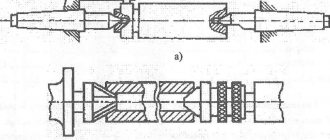

Шлифовальная бабка (рис. 6) состоит из массивного чугунного корпуса, на котором смонтированы шпиндели наружного 8 и внутреннего 1 шлифования с приводами.

Шпиндель наружного шлифования смонтирован на двух трехвкладышных подшипниках скольжения 10.

Вкладыши 4 опираются на штыри со сферической поверхностью 3, которая дает возможность вкладышам самоустанавливаться как в осевом, так и в радиальном направлениях. Это создает благоприятные условия для образования масляного клина.

Для регулирования величины диаметрального зазора и выверки положения оси шпинделя относительно направляющих станины штыри 3 имеют резьбу, с помощью которой они могут перемещаться в радиальном направлении.

Привод шпиндели наружного шлифования осуществляют от электродвигателя 6 двух-ручьевой клиноременной передачей. От перемещения в осевом направлении шпиндель ограничен своим буртом. Бурт через кольцо 9 поджимают пружинами к стакану 11, который жестко вставлен в корпус. Благодаря такой конструкции можно обрабатывать детали торцом шлифовального круга.

Смазку шпинделя наружного шлифования производят через трубы 5 от специального агрегата, вынесенного за пределы станины.

На корпус шлифовальной бабки установлен откидной кронштейн 2 для внутреннего шлифования, в котором закреплен шпиндель внутреннего шлифования 1.

Шлифовальную бабку можно поворачивать на салазках на угол ±90°. Кроме того, верхнюю часть шлифовальной бабки можно передвигать относительно салазок, поворачивая ключом вал 7 с шестерней, предварительно ослабив два винта 14. Такое передвижение шлифовальной бабки дает возможность, повернув переднюю бабку на 90°, шлифовать торец детали периферией шлифовального круга. Это расширяет технологические возможности станка.

Снизу, к платику шлифовальной бабки, крепятся кронштейн 13 с гидроцилиндром быстрого отвода шлифовальной бабки и гидрозамок, предотвращающий подвод шлифовальной бабки при отключенном станке. Быстрый подвод бабки осуществляется с помощью груза при падении давления в гидроцилиндре быстрого отвода.

Шлифовальная бабка ходит на направляющих качения 12.

Салазки (узел 41-00)

Корпус салазок 1 — чугунный (рис. 7) в верхней части имеет обработанные платики для крепления стальных плоской и V-образной направляющих качения, на которые устанавливают шлифовальную бабку.

В корпусе салазок смонтирован цилиндрический редуктор, который служит для передачи вращательного движения от механизма периодической подачи к винтам подачи 6 и установочного перемещения 11.

При работе с периодической автоматической подачей или вручную вращение от храпового колеса механизма периодической подачи передается через шестерни 2 и 3 на шлицевой вал 8, на котором сидит двойной блок шестерен 5. От блока 5 через шестерню 4 вращение передается на винт подачи 6 в переднем положении. Винт подачи может перемещать упорную шайбу 9 на 0,6 мм. Шлифовальная бабка, поджимаемая грузом к винту подачи, через шлицевую втулку 13 и установочный винт 11, перемещается вслед за винтом подач до встречи упорной шайбы 9 с тремя упорами 7. Винт подачи, вращаясь дальше, прерывает контакт. Включается световой сигнал, сообщающий, что подача прекратилась.

При настройке станка на определенный диаметр шлифования рукоятку переключателя блока с тягой 12 вдвигают до отказа. При этом блок шестерен 5 перемещается в крайнее правое положение и сцепляется с шестерней 10. Шестерня 10 жестко связана с установочным винтом 11. При вращении маховика механизма периодической подачи вращается установочный винт и шлифовальная бабка устанавливается в нужном положении.

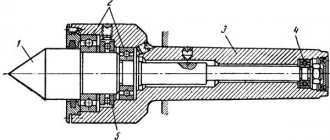

Передняя бабка (узел 50-00)

Передняя бабка (рис.  состоит из поворотного чугунного корпуса, который крепится болтами 12 к салазкам 11. Бабка поворачивается на рабочего на 30° и от рабочего на 90°.

состоит из поворотного чугунного корпуса, который крепится болтами 12 к салазкам 11. Бабка поворачивается на рабочего на 30° и от рабочего на 90°.

Работа производится как в неподвижном шпинделе 9 (в центрах), так и во вращающемся шпинделе (в патроне). Вращение от электродвигателя 1 через клиноременную передачу передается на шкив 3. Вращение от шкива на изделие передается через планшайбу 5 и поводок 4. При работе в центрах шпиндель 9 фиксируют при помощи фиксатора 2.

При работе в патроне шпиндель при помощи винта (используется для крепления поводка) через планшайбу 5 связывается со шпинделем 9. Вместо центра 6 в конусное отверстие шпинделя вставляют планшайбу с патроном 7 и затягивают винтом 13.

Шпиндель 9 смонтирован на подшипниках качения 10.

Задняя бабка (узел 51-00)

Задняя бабка (рис. 9) состоит из чугунного корпуса 4 коробчатой формы, в котором смонтирована система рычагов 8 для подвода и отвода пиноли 3 с центром.

Заднюю бабку крепят двумя болтами в необходимом месте к верхнему поворотному столу.

Пиноль отводят с помощью рукоятки 1 через систему рычагов. Конструкция рычагов позволяет фиксировать пиноль в отведенном положении и при отводе вручную. Фиксацию регулируют винтом 6.

Подвод пиноли происходит с помощью пружины 5, усилие которой регулируют винтом 2. В винте имеется сквозное отверстие, через которое можно вытолкнуть задний центр.

Механизм периодической подачи (узел 60-00)

Механизм периодической подачи (рис. 10) смонтирован на передней стенке правой стороны станины. Механизм обеспечивает ручную и автоматическую периодическую подачи до жесткого упора или до нулевой риски на лимбе.

Ручное перемещение осуществляют поворотом маховика 1 через вал 4, который шлицевым концом соединяется с шестернями салазок (рис. 7).

Периодическую подачу осуществляют при помощи собачки 5 и храпового колеса 2. Величину подачи устанавливают рукояткой 7 в пределах 0,002-0,024 мм.

Величину снимаемого припуска устанавливают лимбом 3 на маховике 1. Когда лимб находится в нулевом положении, козырек 8 закрывает храповое колесо 2 и подача прекращается.

Ручную толчковую подачу осуществляют с помощью собачки 6 (рукоятка 22 на рисунке 3).

Виды круглошлифовального оборудования

В процессе развития технологии металлообработки был налажен выпуск следующих видов круглошлифовальных станков:

- Классический тип подразумевает установку обрабатываемой заготовки в центрах. Роль фиксаторов выполняют передняя и задняя бабки. С началом работ деталь начинает вращаться благодаря приводу аппарата. Снятие металла происходит при контакте абразивного диска с поверхностью. Способ удаления металлической стружки зависит от модели аппарата.

Подобные модели пользуются популярностью у различных ремонтных мастерских. Например, на данном оборудовании выполняют шлифовку коленчатых валов двигателей внутреннего сгорания.

- Бесцентровая конструкция считается универсальной, поскольку обрабатываемое изделие устанавливают на специальный лафет. С одной стороны ее фиксируют во избежание смещения детали в процессе обработки. В качестве крепежа используют вспомогательный круг. Шлифовку выполняют с обратной стороны детали. Это позволяет работать с полыми изделиями конусной формы.

Круглошлифовальные станки с ЧПУ заслуживают отдельного описания. Автоматизация процесса увеличивает производительность работ за счет снижения роли оператора оборудования. Кроме того, существенно вырастает качество обработки, поскольку автоматическая подача увеличивает точность работ – показатель допустимой погрешности не превышает сотых долей миллиметров. Программное управление снижает вероятность появления брака.

Назначение

Круглошлифовальные станки используется для обработки наружной цилиндрической поверхности, крепление заготовки проводится в центрах и патроне. При этом может проводиться продольная и поперечная подача для достижения необходимого результата. Универсальный вариант исполнения подходит для различных размеров, некоторые виды могут применяться в промышленности для получения особо крупных деталей.

Во время работы универсального станка с центрами направление вращения заготовки противоположно направлению вращения абразивного материала. Подобные модели могут использоваться в различных видах производства.

Стоит отметить, что круглошлифовальный станок используется при конечном этапе производства. Бесцентровые и другие типы моделей проводят шлифование после токарной обработки, фрезерования, сверления и так далее.

Устройство и конструктивные особенности

Устройство круглошлифовальных станков зависит от рабочих материалов и качественных требований к готовым изделиям. Выделяют следующие классы точности аппаратов:

- повышенной точности;

- высокой точности;

- особо высокой точности.

Станки применяют для обработки различных материалов: от чугуна, стали и сплавов на их основе до материалов высокой прочности – поликристаллических алмазов и кубических нитридов.

Рассмотрим особенности конструкции различных аппаратов и наиболее распространенные варианты компоновки.

Рабочие узлы

Независимо от типа исполнения основными элементами круглошлифовальных станков являются:

- станина;

- рабочий стол;

- шлифовальная и передняя бабки;

- механизмы управления.

В передней бабке монтируется привод к шпинделю, в шлифовальной – к кругу.

Главным элементом механизма управления является кнопочная станция. За ручное перемещение рабочего стола и шпиндельной бабки отвечают маховики, управление которыми осуществляется с помощью следующих рукояток и упоров:

- быстрая подача передней бабки;

- перемещения пиноли;

- регулировка скорости рабочего стола;

- отключение автоматического хода и реверса стола.

Помимо вышеперечисленных узлов и деталей, важную роль играют следующие элементы:

- Шлифовальная бабка. Отличается жесткостью конструкции. В зависимости от компоновки станка может представлять собой неподвижный или перемещаемый элемент. В нем расположен шпиндель, устанавливаемый на гидродинамические или другие опоры.

- Балансировочный механизм. Снижает колебательные процессы во время рабочего цикла. Существуют модели как с ручной, так и с автоматической балансировкой станка.

Автоматическая балансировка выполняется с помощью переключаемой жесткости шпинделя или дополнительных уравновешивающих грузов.

- Механизм правки рабочего инструмента. Регулирует форму контактного инструмента и поддерживает его функциональные возможности.

- Узел подачи. Отвечает за перемещение шлифовального круга.

- Задняя бабка. Является одним из элементов конструкции станков, для которых рабочим расположением заготовки является установка в центрах.

- Люнеты. Специальные опоры для работы с деталями большой длины.

Возможные варианты компоновки

Наиболее распространенными способами компоновки круглошлифовальных станков являются:

- патронная;

- центровая;

- бесцентровая.

Важный фактор – наличие второго стола. В бесцентровых моделях башмак является неподвижным элементом.

В некоторых аппаратах опорный нож устанавливают на салазки ведущей бабки. В этом случае он перемещается одновременно со шлифовальным инструментом относительно его оси.

Модели с неподвижным ножом нашли свое применение на автоматических сборочных линиях. Их ценят за высокие качественные характеристики, ведь такая компоновка обеспечивает стабильность расположения оси заготовки независимо от состояния шлифовального инструмента станка. Конструкция такого оборудования отличается высокой технологической сложностью за счет подвижной бабки и механизма для ее перемещения.

Основные параметры

При выборе оборудования следует учитывать его тип, который определяет многие важные параметры шлифования. К основным параметрам можно отнести:

- Возможные размеры устанавливаемого центра. В случае бесцентровой модели важным показателем можно назвать размер стола.

- Диаметр круга и скорость его вращения. Универсальные варианты исполнения можно применять для получения деталей различной формы, они могут быть конусными.

В паспорте указывается вся важная информация. Чертеж и паспорт позволяют определить то, какие технические характеристики имеет конструкция. Чертежи составляются с учетом ГОСТ, как и паспорт.

Вышеприведенная информация должна учитываться при выборе модели, схема круглошлифовального станка отражает все его особенности. Поэтому для определения важных моментов следует рассматривать чертежи и паспорт, составленные по ГОСТ.

Принцип работы

Известно несколько способов наружной обработки, которые зависят от технических параметров металлообрабатывающего оборудования.

В ремонтных мастерских чаще всего применяют метод продольного шлифования. В этом случае обрабатываемую заготовку необходимо закрепить в центрах станка. Электрический двигатель приводит во вращение переднюю бабку вместе с зафиксированным объектом. Продольное перемещение выполняет механизм подачи, изменяя положение заготовки относительно шлифовального круга.

Помимо продольного шлифования, на современных аппаратах можно выполнять следующие способы обработки:

- Глубинная. Величина припуска за один проход может достигать 0,4 мм металла. Воздействие на поверхность осуществляется конической частью инструмента.

- Врезная. Данная технология подразумевает использование широких шлифовальных кругов для выполнения обдирочных или чистовых работ. В процессе обработки положение заготовки относительно круга не меняется.

- Уступами. Метод объединяет глубинное и врезное шлифование. Это позволяет обрабатывать изделия сложной формы.

Виды станков

Универсальный круглошлифовальный станок по способу базирования может быть:

- патронным;

- центровым;

- бесцентровым (шлифуются сразу несколько поверхностей).

По схеме базирования выделяют 2 типа агрегатов:

- на башмаках с торцовой ведущей опорой;

- с опорным ножом.

При проходном шлифовании цилиндры обдираются целиком. Форма детали не меняется. При врезном методе форма зависит от степени износа круга. Подобные агрегаты применяют для обработки фасонных, ступенчатых заготовок, поверхностей с буртами, для единовременной обработки торца и шейки изделия.

Важные параметры оборудования и технические характеристики

Основные параметры указываются в паспорте завода-изготовителя. К ним относятся:

- Мощность электрического привода. От величины этого параметра зависит производительность аппарата. Единица измерения – кВт.

- Напряжение. Определяет сферу использования. Компактные модели для бытовых работ функционируют от домашней сети с напряжением 220 В. Станки промышленного назначения работают от напряжения 380 В.

- Размеры рабочего стола. Ограничивают габариты обрабатываемых заготовок.

- Максимальный диаметр шлифовального круга. Его размеры определяет межгосударственный стандарт.

- Номинальное число оборотов. От данного показателя зависит скорость вращения инструмента.

- Наличие ЧПУ и точность обработки. Числовое программное управление позволяет увеличить точность выполняемых работ, однако стоимость таких аппаратов достаточно высока.

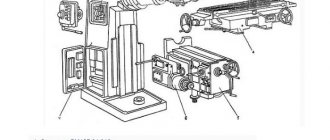

Расположение составных частей шлифовального станка 3151

Расположение составных частей шлифовального станка 3151

Перечень основных узлов шлифовального станка 3151

- А — бабка изделия;

- Б — шлифовальная бабка;

- В — задняя бабка;

- Г — станина;

- Д — гидропривод стола;

- Е — стол;

- Ж— поворотная плита.

Органы управления круглошлифовальным станком 3151

- маховичок ручного поперечного перемещения шлифовальной бабки;

- рукоятки управления гидроприводом стола;

- маховичок ручного продольного перемещения стола;

- кнопочная станция.

На что обратить внимание при выборе круглошлифовального станка

На стадии подбора оборудования необходимо обратить внимание на стандартную комплектацию и возможности его модификации.

В качестве примера рассмотрим круглошлифовальный станок с ЧПУ R-grind 1660 CNC. В стандартную комплектацию входят:

- линейные шкалы оси Х;

- шлифовальный круг с фланцем;

- алмазный карандаш для правки круга;

- набор вспомогательных инструментов;

- твердосплавный центр;

- гидростатические подшипники на шпинделе;

- система подачи СОЖ;

- система охлаждения гидравлического масла;

- освещение рабочей зоны.

В качестве дополнительного оборудования станка поставщик предлагает следующие элементы:

- приспособление для внутришлифовальных работ;

- комплект поводковых оправок;

- люнеты;

- самоцентрирующийся патрон;

- стенд для балансировки шлифовального круга;

- устройство для автоматической балансировки круга;

- контрольный измерительный датчик;

- систему фильтрации для СОЖ.

Модификация круглошлифовального станка может увеличить итоговую стоимость на 20–30%.

Станки для шлифования наружной поверхности – востребованный товар на рынке металлообработки. Наличие ЧПУ позволяет повысить точность и производительность работ, однако увеличивает себестоимость производства. Как вы считаете, есть смысл приобретать аппарат с ЧПУ для небольшой мастерской или такая покупка будет нецелесообразной? Напишите ваше мнение в комментариях.

Устройство

Оборудование с фиксированными ножами используется для автоматических линий. Круглошлифовальный станок по металлу может иметь разную комплектацию. Самая частая компоновка — с патронами 3 типов. Это патронные с 1-2 столами, центровые с 1-2 столами. Есть и бесцентровые установки с неподвижными или подвижными ножами, неподвижным башмаком.

Ось установки детали будет постоянной при любом положении рабочего шлифовального круга, что гарантирует высокое качество обработки. При износе узла дальнейшая регулировка не нужна, потери качества шлифовки не наблюдается. Однако конструкция таких станков более сложная. Станки с неподвижными бабками отличаются повышенной жесткостью, но габариты агрегата меньше, что позволяет применять оборудование не только в цехах, но и в небольших мастерских.

Предназначение станков

С помощью шлифовального станка можно обрабатывать дерево, камень, пластик, металла. Он предназначен для выполнения разных технологических операций:

- Обработки цилиндрических, прямоугольных, треугольных, квадратных заготовок. Снятия разного слоя металла.

- Создания шершавой поверхности. Для этого подбирается особый вид абразива.

- Заточки режущих инструментов, оснастки. Чтобы не испортить режущую кромку, используется водное охлаждение.

Для обработки цилиндрических деталей нужно подбирать зернистость абразивного материала. От этого зависит слой снимаемого металла, дерева, пластика, камня. Чем меньше частицы, тем более точная шлифовка происходит.

Описание основных узлов круглошлифовального станка В-88

- Станина — В 88.01.001

- Стол — В 88.02.001

- Бабка передняя — В 88.03.001

- Бабка задняя — В 88.04.001

- Механизм поперечной подачи — В 88.05.001

- Механизм продольной подачи — В 88.06.001

- Бабка шлифовальная — В 88.07.001

- Бабка для внутренней шлифовки — В 88.08.001

- Электрооборудование — В 88.09.001

- Охлаждение — В 88.10.001

- Люнет — В 88.11.001

- Приспособление для правки круга — В 88.12.001

- Планшайба — В 88.13.001

Станина станка В-88 (чертеж В 88.01.001)

Основными деталями этого узла являются собственно станина и тумба, имеющие в плане Т-образную форму. Внутренняя полость тумбы используется для установки пусковой электроаппаратуры, для доступа к которой в передней стенке тубмы имеется окно, закрываемое крышкой.

На верхней части станины имеются направляющие передняя плоская и задняя призматическая для установки стола. Направляющие снабжены четырьмя карманами для смазки, которая посредством подпружиненных роликов (дет. 107 и 108) подается к трущимся поверхностям.

На передней стенке станины имеется обработанный платик для крепления механизмов продольной и поперечной подачи.

Для установки шлифовальной бабки на задней части верхней стенки станины имеется обработанная площадка.

Стол (чертеж В 88. 02. 001)

Узел стола состоит из нижнего стола с направляющими для передвижения по станине и из верхнего — поворота стола.

Нижний стол отлит заодно с козырьками, прикрывающими направляющие станины, когда стол находится в крайних положениях. Снизу к столу привернута рейка для перемещения стола по направляющим станины.

Спереди у стола имеется обработанный платик для крепления упоров продольного перемещения.

На верхней плоскости нижнего стола имеются платики — опоры для верхнего стола с осью поворота посредине; по краям установлены колодки для зажима, верхнего стола. На правой колодке нанесены две шкалы для отсчета углов поворота верхнего стола: одна — в градусах, вторая — в величинах конусности, отнесенных к 100 мм длины, изделия.

Для точной установки угла поворота верхнего стола служит винт (дет. 106).

Верхний стол выполнен с направляющими для установки передней и задней бабок, крепление которых на направляющих осуществляется с помощью Т-образного паза.

Бабка передняя (чертеж В 88. 03 001)

Передняя бабка своим основанием устанавливается на направляющие верхнего (поворотного) стола и крепится к нему с помощью сухаря (дет. 150) и болта (дет. 154). Корпус бабки имеет возможность поворота вокруг оси (дет. 144).

После поворота на требуемый угол, отсчитываемый по шкале нанесенной на основании бабки, корпус бабки закрепляется с помощью двух пазовых болтов (дет. 152 и 153).

Для точной установки корпуса бабки в нулевое положение, а также для поворота на необходимый угол, служат регулируемые упоры (дет. 147).

Для привода передней бабки используется фланцевый электродвигатель, закрепленный на кронштейне (дет. 014). Перемещением кронштейна с эл. двигателем регулируется натяжение приводного ремня.

В цепь привода передней бабки включена фрикционная муфта, устройство и работа которой заключается в следующем:

На валу фрикциона (дет. 126), соединенным с валом электродвигателя, на шарикоподшипниках установлен двухступенчатый ведущий шкив (дет. 129) с тормозным барабаном (дет. 128), имеющим внутреннюю коническую поверхность, к которой усилием пружины (дет. 140) поджимается конус (дет. 127), соединенный двумя шпонками с валом (дет. 126).

При повороте с помощью рукоятки (Д61-1) сектора (дет. 134), сцепленного с зубьями нажимной чашки (дет. 125), последняя, поворачиваясь вокруг втулки (дет. 124), перемещается в осевом направлении вправо и через упорный шарикоподшипник воздействует на конус (дет. 127), который в результате этого выходит из контакта с барабаном (дет. 128).

Одновременно с этим под действием пружины (дет. 137) вступает в работу тормозной рычаг (дет. 136) , который затормаживает ведущий шкив, а вместе с ним и шпиндель передней бабки.

Перемещение нажимной чашки (дет. 125) в осевом направлении достигается благодаря наличию на ее левом торце четырех клиновых кулачков.

Передача вращения от ведущего шкива (дет. 129) на шкив шпинделя (дет. 104) осуществляется с помощью клинового ремня, при перестановке которого на ступенях шкивов, шпинделю может быть сообщено две различных скорости вращения.

Конструкцией бабки предусмотрена возможность работы как с вращающимся шпинделем (работа с использованием центров или цангового зажима), так и с неподвижным шпинделем и вращающейся поводковой планшайбой.

На чертеже В 88. 03. 001 в разрезе по АА (вариант-1) показано положение деталей в случае работы с неподвижными центрами.

В случае работы с вращающимся шпинделем (при использовании центров или цангового зажима) необходимо выполнить следующее:

- а) вывернуть винт (дет. 115)-до выхода его хвостовика из паза шпинделя

- б) вывернуть винт (дет. 118) и через открывшееся отверстие завернуть до отказа винт (дет. 119) таким образом, чтобы его хвостовик входил в одно из 3-х отверстий шкива (дет.104)

- в) поставить винт (дет. 118) на место

Бабка задняя (чертеж В 88. 04. 001)

Обычной для круглошлифовальных станков конструкции, крепится к направляющим поворотного стола пазовым болтом. Отвод пиноли — рычажный и осуществляется с помощью рукоятки (дет. 012). Поджим пиноли к изделию создается пружиной. Для выталкивания центра служит винт (дет. 105).

Пиноль может быть закреплена в определенном положении с помощью рукоятки (Д61-4)

Механизм поперечной подачи (чертеж В 88. 05. 001)

Привод механизма ручной и выведен на переднюю стенку станины. Шлифовальная бабка устанавливается на верхнюю плоскость суппорта (дет. 011), который перемещается по направляющим поворотной плиты (дет. 012).

Последняя вместе с суппортом и шлифовальной бабкой может быть развернута на угол ±45° относительно нижней плиты (дет. 013), закрепленной на платике станины.

Перемещение суппорта со шлифовальной бабкой производится вращением маховика (дет. 015), закрепленного на валу (дет. 101).

На заднем конце вала установлен червяк (дет. 128), работающий в паре с червячной те стерней (дет. 019), закрепленной на нижнем конце реечной шестерни (дет. 132), входящей в зацепление с рейкой (дет. 131).

Величина подачи отсчитывается по лимбовому кольцу (дет. 112), которое свободно сидит на диске маховика (дет. 113). За один оборот маховика величина перемещения суппорта составляет 0,75 мм (уменьшение диаметра изделия на 1,5 мм), цена одного деления лимбе) -0,0025 мм.

Для отсчета величины тонкой подачи служит второй, лежащий перед главным, лимб с ценой деления 0,001 мм.

Тонкая подача осуществляется с помощью маховичка (дет. 016), червяка (дет. 120) и червячной шестерни (дет. 017), свободно сидящей на валу (дет. 101).

Переключение привода с грубой подачи на тонкую и наоборот выполняется рукояткой (Д 61-3), связанной с кулачком (дет. 103), управляющим кулисой (дет. 105).

Кулиса своими скосами воздействует на разжимные штифты (дет. 114 и 118), которые перемещаясь под действием кулисы, входят имеющими форму клина концами в разрезы фрикционных колец (дет. 111 и 117), заставляя последние разжиматься.

Благодаря этому лимбовое кольцо (дет. 112) или червячная шестерня (дет. 017) оказываются соединенными с валом (дет. 101).

На чертеже В 88. 05. 001 детали показаны в положении соответствующем включенной тонкой подаче, т.е. фрикционное кольцо (дет. 117) разжато и червячная шестерня (дет. 017) соединена с валом (дет. 101), а лимбов кольцо (дет. 112) может свободно поворачиваться вокруг диска (дет. 113). Для фиксации лимбового кольца (дет. 112) в нулевом положении служит задвижка (дет. 141), которую для этого с помощью рукоятки (Д 61-2) необходимо передвинуть вправо так, чтобы сухарь (дет. 143), закрепленный на лимбовом кольце, вошел в паз задвижки.

Для выключения тонкой подачи и выключения грубой подачи необходимо кулачок (дет. 103) с помощью рукоятки (Д 61-3) перевести в положение, показанное штрихпунктирной линией.

При этом кулиса (дет. 105) переместится вправо сжимая пружину, штифты (дет. 114- и 118) займут такое положение, при котором червячная шестерня будет освобождена, а лимбовое кольцо соединится с валом (дет. 101).

После этого, если лимбовое кольцо было зафиксировано, передвинуть задвижку в крайнее левое положение.

Механизм продольной подачи (чертеж В 88. 06. 001)

Предназначен для перемещения стола по направляющим станины и крепится с левой стороны передней стенки станины.

Движение стола осуществляется с помощью маховика (дет. 013) посредством шестерен (дет. 102, 107, 108, 110) и реечной шестерни (дет. 111), сцепленной с рейкой стола.

Для плавных перемещений стола в случае торцевого шлифования предусмотрено устройство тонкой продольной подачи аналогичное по конструкции с подобным устройством для поперечной подачи.

Тонкая продольная подача осуществляется маховичком (дет. 05, 016); включение тонкой подачи производится с помощью рукоятки (Д 61-3; 48×8) путем перевода ее в положение, показанное на чертеже В 88. 06. 001 штрихпунктирной линией.

На лицевой стороне панели механизма имеется упор (дет. 113), ограничивающий перемещение стола.

Бабка шлифовальная (чертеж В 88. 07 001)

Устанавливается на верхнюю плоскость суппорта механизма поперечной подачи и крепится к нему двумя пазовыми болтами (дет. 112).

Корпус шпиндельной бабки имеет площадку для установки подмоторной плиты (дет. 013) с электродвигателем.

Передача вращения с электродвигателя на шпиндель осуществляется двумя клиновыми ремнями.

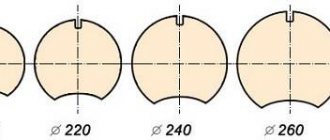

Для сохранения необходимой окружной скорости шлифовального круга по мере его срабатывания, предусмотрены сменные шкивы электродвигателя. При работе с новым шлифовальным кругом на вал эл. двигателя должен быть установлен шкив диам. 70 мм и только тогда, когда круг срабатывается до диаметра 190 мм может быть установлен шкив диам. 92 мм.

Категорически воспрещается устанавливать на эл. двигатель шкив диаметром 92 мм при работе с новым кругом, имеющим диаметр более 190 мм. Исключение может быть сделано для кругов , предназначенных для скоростного шлифования.

Опорами шпинделя являются два регулируемых биметаллических подшипника скольжения Осевые люфты шпинделя выбираются двухрядным упорным шарикоподшипником, установленным на заднем конце шпинделя.

Подача масла из картера к подшипникам шпинделя осуществляется с помощью смазочных колец.

Масло в картер, бабки заливается через пробку (дет. 111) до уровня рисок, маслоуказателей, имеющихся на передней стенке бабки.

Шлифовальный круг защищен ограждением (дет. 014).

Эл. двигатель и приводные ремни закрыты кожухом.

Бабка для внутренней шлифовки (чертеж В 88. 08. 001)

Устанавливается по мере надобности на место шлифовальной бабки В 88. 07. 001.

Корпус бабки имеет впереди разрезную бобышку для установки шлифовального шпинделя. деля, сзади имеется площадка для электродвигателя. Передача вращения от электродвигателя на шпиндель осуществляется плоским х/бумажным ремнем.

Электрооборудование (чертеж В 88. 09. 001)

Электрооборудование станка рассчитано на подключение к сети переменного тока напряжением 220/380 вольт и состоит из:

- Пусковой электроаппаратуры, смонтированной внутри тумбы станка.

- Лампы местного освещения.

- Системы электроприводов.

- а) Привод шпинделя шлифовального круг осуществляется от эл. двигателя 1М, включение и выключение которого производится с помощью магнитного пускателя 1К. Подключение эл. двигателя к сети производится штепсельной вилкой.

- б) Привод бабки для внутренней шлифовки осуществляется от эл. двигателя 1аМ. Бабка для внутренней шлифовки устанавливается по мере надобности на место шлифовальной бабки, причем эл. двигатель 1М с помощью штепсельной вилки отключается от сети и включается эл. двигатель 1аМ.

- в) Привод шпинделя передней бабки осуществляется эл. двигателем 2М, пуск и останов которого производится магнитным пускателем 2К.

- г) Привод насоса охлаждения осуществляется эл. двигателем 3М, управляемым магнитным пускателем 3К.

Пуск электродвигателей станка осуществляется с помощью универсального переключателя УП-5312 в следующей последовательности : сначала включается эл. двигатель 1М (1аМ), затем поочередно 2М и 3М.

Питание эл. лампы местного освещения производится через понижающий трансформатор ТПБ-50.

Расположение органов управления шлифовальным станком В-88

Расположение органов управления шлифовальным станком В-88

Перечень органов управления шлифовальным станком В-88

- Универсальный переключатель для управления электродвигателями станка

- Выключатель местного освещения

- Штепсельная вилка для включения эл. двигателя шлифовальной бабки

- Рукоятка включения фрикциона передней бабки

- Маховик тяги переднего центра

- Маховик продольной подачи

- Рукоятка включения тонкой продольной подачи

- Маховик тонкой продольной подачи

- Рукоятка упора продольной подачи

- Упор продольной подачи

- Маховик поперечной подачи

- Рукоятка включения тонкой поперечной подачи

- Маховик тонкой поперечной подачи

- Рукоятка фиксатора лимба поперечной подачи

- Болт крепления задней бабки

- Рукоятка отвода пиноли задней бабки

- Рукоятка зажима пиноли задней бабки

- Маховик толкателя заднего центра

- Винт поворота стола

- Фиксатор планки поворота стола

- Стопорный винт шпинделя передней бабки

- Болт крепления передней бабки

- Болт крепления поворотной части передней бабки

- Упор поворота передней бабки

- Болт крепления шлифовальной бабки

- Кран охлаждающей жидкости

- Болт крепления поворотной части шлифовальной бабки

- Пакетный переключатель для реверса эл. двигателя передней бабки

Технические характеристики станка В-88

| Наименование параметра | 3У10А | В-88 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | А | |

| Наибольший диаметр устанавливаемого изделия, мм | 100 | 140 |

| Наибольшая длина устанавливаемого изделия (РМЦ), мм | 160 | 180 |

| Наибольшая длина шлифования, мм | 140 | 180 |

| Наибольший диаметр шлифования, мм | 0..40 | |

| Наименьший диаметр шлифования, мм | ||

| Рекомендуемый диаметр шлифования, мм | 3..15 | |

| Наибольший диаметр шлифуемого отверстия, мм | 40 | |

| Рекомендуемый диаметр шлифования отверстия, мм | 3..15 | 25..50 |

| Наибольшая длина шлифования отверстия, мм | 50 | |

| Расстояние от оси шпинделя передней бабки до зеркала стола — высота центров, мм | 120 | |

| Наибольший вес устанавливаемого изделия, кг | 1 | |

| Высота центров передней бабки над столом, мм | 100 | 95 |

| Высота центров над подошвой станка, мм | 1070 | |

| Наибольший диаметр зажимного патрона, мм | 100 | |

| Станина и стол станка | ||

| Наибольшее продольное перемещение стола, мм | 200 | |

| Максимальное число двойных ходов стола в минуту, мм | 30 | |

| Наименьший ход стола между упорами, мм | 1,5 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 0,176 | |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 2,5 | |

| Скорость автоматического перемещения стола (от гидросистемы), м/мин | 0,025..1,0 | нет |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 6 | 10 |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 7 | 90 |

| Цена деления шкалы поворота верхнего стола, град | ||

| Цена деления шкалы поворота верхнего стола (конусность), мм/м | ||

| Шлифовальная бабка | ||

| Наибольшее перемещение шлифовальной бабки по винту подачи, мм | 100 | 80 |

| Перемещение шлифовальной бабки во время быстрого подвода, мм | 15 | нет |

| Угол поворота шлифовальной бабки по часовой стрелке, град | 30 | 45 |

| Угол поворота шлифовальной бабки против часовой стрелки, град | 30 | 45 |

| Время быстрого подвода шлифовальной бабки, с | 3 | нет |

| Шлифовальный круг по ГОСТ 2424-67 | ПП250х20х76 | 250 х 25 |

| Износ шлифовального круга в мм на диаметр | 80 | |

| Частота вращения шпинделя наружного шлифования, об/мин | 2800 | |

| Толчковая подача — периодическая подача с реверсированием стола, мм | 0,00125 | |

| Ручная толчковая подача — периодическая подача в момент реверса стола, мм | 0,00125 | нет |

| Автоматическая толчковая подача — периодическая в момент реверса стола, мм | 0,0025..0,01 | нет |

| Наибольший ход автоматической подачи, мм | 0,25 | нет |

| Цена деления лимба поперечной подачи, мм | 0,0025 | 0,0025 |

| Цена деления лимба тонкой поперечной подачи, мм | 0,001 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | 0,75 |

| Наибольшее перемещение шлифовальной бабки по цепи микроподачи, мм/рад | 0,05 | |

| Пределы скоростей врезной микроподачи, мм/мин | 0,01..0,1 | нет |

| Скорость быстрого установочного перемещения шлифовальной бабки, мм/мин | нет | |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 32 | |

| Приспособление для внутреннего шлифования | ||

| Наибольший диаметр заготовки, устанавливаемой в патроне, мм | 60 | |

| Наибольшая длина шлифуемого отверстия, мм | 85 | |

| Диаметр внутришлифовальной головки, мм | 20..45 | |

| Наибольшая ширина внутришлифовальной головки, мм | 16 | |

| Число оборотов внутришлифовального шпинделя | 40000..80000 | |

| Передняя бабка (бабка изделия) | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 85..1000 | |

| Угол поворота патронной бабки по часовой стрелке, град | 30 | |

| Угол поворота патронной бабки по часовой стрелке, град | 90 | |

| Конус шпинделя передней бабки по СТ СЭВ 147-75 | Морзе 3 | |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 15 | |

| Конус шпинделя пиноли задней бабки по СТ СЭВ 147-75 | Морзе 2 | |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 7 | 4 |

| Электродвигатель шпинделя шлифовальной бабки, кВт (об/мин) | 1,1 | 0,6 (2800) |

| Электродвигатель привода изделия, кВт | 0,245 | 0,18 (1400) |

| Электродвигатель привода внутришлифовального шпинделя, кВт | нет | 0,4 (2800) |

| Электродвигатель привода стола, кВт | 0,245 | нет |

| Электродвигатель насоса гидросистемы, кВт | 0,75 | нет |

| Электродвигатель магнитного сепаратора, кВт | 0,06 | нет |

| Электродвигатель продергивания бумаги кВт | 0,18 | нет |

| Электродвигатель насоса системы охлаждения, кВт | 0,12 | 0,125 (2850) |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1250 х 1400 х 1690 | 1140 х 920 х 1350 |

| Масса станка с электрооборудованием и охлаждением, кг | 1980 | 580 |

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Заводы производители шлифовальных станков

- Справочник шлифовальных станков

- Заводы производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители