Кузнечный горн при нагревании заготовок перед обработкой должен обеспечивать температуру в 1100-1300 градусов, при которой сталь становиться пластичной. Чтобы процесс горения достигал таких показателей, еще с давних времен использовали дополнительную накачку воздуха в очаг. Для этого применяли кузнечные меха в виде деревянной рамы, обтянутой кожей. Причем, чтобы нагнетание кислорода происходило постоянно, устанавливалось два приспособления, качающихся попеременно.

Какие конструкции этого устройства существуют сегодня, их отличия и что нужно для сборки такого приспособления — об этом далее в статье.

Концепция кузнецких мехов

С небольшими отличиями конструкция мехов оставалась одной. Рама имела вытянутую сердцевидную конфигурацию, ее планки обтягивались кожей, собранной в складки. Это делалось для возможности легко растягивать и сжимать устройство. В наиболее узкой части впереди делалось сопло с трубкой, которая вставлялась в горн. Забор воздуха происходил через клапаны, сделанные в раме приспособления.

Эта простейшая конструкция использовалась в мастерских на протяжении многих веков и ее еще можно было встретить в кустарных крестьянских мастерских в начале 20 века.

Монтаж установки мог отличаться в зависимости от типа кузнечного горна, однако, обязательно мех ставился так, чтобы мастер мог одновременно качать его и контролировать процесс горения в очаге.

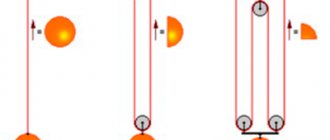

Установка и привод воздуходува происходили следующим образом. Сопло (труба) меха вставлялось в горновое гнездо. Все устройство жестко фиксировалось на деревянных стойках с помощью имеющихся на них стержней. При этом сам поддув находился на одном уровне с гнездом в горниле.

Накачка воздуха осуществлялась путем качания коромысла, соединенного с крышкой устройства веревкой.

Такая простая схема практически не претерпела никаких изменений вплоть до появления механизации и машин.

Особенности конструкции

Приспособления имели следующие части:

- Голова.

- Крышки.

- Клапаны.

- Сопло.

Голова. Это передняя часть устройства изготавливалась из толстых деревянных брусков, сквозь которые сверлили отверстие, куда монтировалось сопло для выхода воздуха.

Крышки. Прикреплялись к голове. Нижняя крышка могла быть зафиксирована жестко, а средняя и верхняя были подвижными. Все они соединялись и были плотно обтянуты кожей (как правило, волов). Обивка (гармошка) собиралась из отдельных кусков, соединяясь с каждой доской. Крепление делали гвоздями с подкладкой из ремешков, чтобы предотвратить разрывы гармошки шляпками крепежа. На обивку меха, в зависимости от его размера, уходило одна-три цельных кожи волов.

Клапаны. Клапаны делали в виде отверстий в нижней и средней крышке, изнутри прикрытых лоскутами кожи. При вытягивании гармошки воздух поступал внутрь меха, приподняв каждый клапан. Причем для ограничения поднятия имелись ремешки, скрепляющие конец кожи и доску.

Сопло. Изготавливалось из трубы, которую вставляли в отверстие головы кузнечного меха. Сопло входило в фурму горна, а сама передняя часть устройства надежно крепилась к стенке печи.

Работали с устройством либо помощники, либо сам кузнец. Когда нужно было увеличить интенсивность накачки воздуха, на верхнюю крышку клали дополнительное грузило.

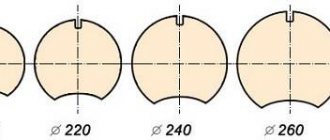

По параметрам отличали метровые, полуторные и двухметровые приспособления. Их габариты определялись размерами горна, в который шла подкачка кислорода.

Устройство было надежным и вполне работоспособным. Но были и значительные недостатки. Во-первых, мех был довольно громоздким прибором, а во-вторых, постоянное воздействие высокой температуры приводило к быстрому износу.

С техническим прогрессом эти приспособления заменили механизированными вентиляторами, приводимыми в действие руками или ногами. Со временем их заменили более совершенные автоматизированные устройства.

В современном оборудовании монтируют компрессоры, мощные турбины или приточные вентиляторы с электрическим приводом.

Меха для камина своими руками

Меха для камина автор решил изготовить из кожи и дерева. Это просто и стильно, с таким приспособлением вы не останетесь без внимания гостей. Пользоваться этим приспособлением тоже довольно просто и удобно, причем оно довольно долговечно. Собираются меха просто, вам понадобится простой инструмент для резки дерева, а также ножницы и ножи, чтобы резать кожу. Рассмотрим более детально, как же своими руками сделать меха для камина!

Материалы и инструменты, которые использовались автором:

Список материалов:

— древесная плита или фанера; — кожа; — кусок трубки; — гвоздики с декоративными шляпками; — масло для пропитки дерева; — эпоксидный клей.

Список инструментов:

— электролобзик ; — дрель; — карандаш; — напильники, наждачная бумага и прочее; — молоток; — канцелярский нож; — зажимы.

Шаг первый. Изготовление шаблона

Первым делом изготовим шаблон самоделки. Определитесь с размерами мехов и формой. Каким должен быть профиль, смотрите на фото. Чертим профиль карандашом на бумаге, а потом вырезаем при помощи ножниц. Автор не помнит размеров устройства, он делал его с тем учетом, чтобы было удобно раздувать пламя в камине, не наклоняясь слишком близко к нему.

Шаг четвертый. Режем…

От одной из деталей нужно отрезать носовую часть, как автор на фото. А далее эта делать приклеивается к другой при помощи эпоксидного или другого клея. Вторая половинка будет крепиться к ней подвижно, используя кожу.

Помимо этого вам нужно будет просверлить отверстие в одной из сторон. Оно будет нужно для подачи воздуха внутрь воздуходувки, над отверстием устанавливается клапан.

Меха можно испытать! У автора получилась вполне качественная самоделка и теперь у него не будет проблем с раздуванием дров или углей, которые не хотят гореть. Этот процесс стал простым и безопасным.

На этом проект можно считать оконченным и завершен он удачно. Надеюсь, инструкция была для вас полезна, и вы нашли для себя что-то новое. Удачи и вдохновений при изготовлении. Не забывайте делиться своими самоделками с нами!

Источник

Отличия и разновидности мехов

За свою многовековую историю было изобретено огромное количество видов этого устройства. Их классификация, в основном, зависит от конструкции, принципа работы и применения.

- В зависимости от устройства, отличали однокамерные и двухкамерные меха.

- Смотря, какой привод применялся, отличали ручные устройства и механизированные, которые приводились в действие силой воды (от оборотов водяного колеса).

- Также были меха кузнечные или металлургические. В последнем варианте использовалась так называемая ящичная конструкция, изобретение которой принадлежит Леонардо да Винчи.

Водяные меха в металлургии

Особенно важным изобретением для развития механизации кузнечного дела было создание водяного колеса, которое, оборачиваясь за счет падающей на него воды, приводило в действие различные устройства.

Например, водные кузнечные меха в Древнем Китае стали использовать приблизительно еще в 1-2 веке нашей эры. Позже их начали использовать в металлургии при выплавке стали. По одной из версий, эта система была завезена в Европу Марко Поло, который почерпнул многие неизвестные европейцам технологии Поднебесной империи.

Устройство водяных кузнечных мехов

Хотя упоминания водяного колеса вспоминаются еще древними греками и римлянами, вероятнее всего, как и многие открытия античности, они были утрачены на заре Средневековья. Как бы то ни было,водяные меха позволили значительно упростить процесс металлообработки, а в металлургии это привело к увеличению объемов выплавки и открытия чугуна.

Однако, самые простые кустарные мастерские продолжали использовать самые простые кузнечные меха вплоть до начала 20 века.

Меха для раздувания огня сделать своими руками схема

Некоторое время назад я увлекся ковкой. Хотелось обучиться этому делу, а для этого нужен минимальный набор приспособлений. В поисках поддува перепробовал массу вариантов, которые не всегда мне подходили. Выбор остановился на традиционных кузнечных мехах. Перерыв интернет в поисках более менее подходящей информации, набрел на статью Шухера «Меха кузнечные, двухкамерные, совсем ручные» которая меня и вдохновила на создание своей версии данного агрегата. Итак, начнем. Исходных материалом для каркаса послужила старая фанерная стенка от какой-то мебели. То, что нужно.

Разметил, выпилил 3 заготовки, которые покрыл олифой.

Прикрепил поперечину, вырезал отверстия для всасывания воздуха, промазал все торцы и места спилов Титаном для прочности, как оказалось в дальнейшем, не напрасно. Далее принялся за сборку. Первым делом прибил на степлер 2 клапана из кожи.

На фото клапан закреплен не совсем верно. В конце я вынул по 1 скобке с каждой стороны, иначе всос получался удушенным, к сожалению фото нет. Далее наметив места крепления, собрал конструкцию воедино.

На подложку из кожи, для герметичности, прикрепил оконную петлю, ибо конструкция получается увесистая, да и за историчностью я особо не гнался, лишь бы работали. в Итоге каркас принял законченный вид.

Далее начался поиск кожи… оооочень утомительный процесс. Нашел обувную мастерскую, в которой нашел нужный мне кусок кожи (200х150). Прихожу домой, делюсь радостью с родными, и о чудо, старый мамин кожаный плащ. Замерил, раскроил и по выкройкам из обоев сшил 2 ромбовидных куска.

Далее финальная сборка. Подошел к ней особенно внимательно. Сперва клей момент №1 ( его у меня ушло на всю конструкцию 200мл ) затем на мебельные гвозди прикрепил кожу к раме.

Получились увесистые кузнечные меха. Объем камер большой. Дуют как угорелые, плавил на них алюминий, медь и бронзу.

Вот так для меня началась осень. Теперь буду учиться азам ковки. Спасибо за внимание

Источник