История возникновения

Непосредственно аналоги современных токарных станков были изобретены еще в глубокой древности. Привод изначально был ручной, а затем — ножной.

На таком станке обычно обрабатывались деревянные изделия. Чтобы приступить к обработке металла пришлось усовершенствовать конструкцию.

Сначала придумали станок, в котором заменили необходимость вручную держать обрабатываемую деталь, на механический держатель.

Наиболее широким изготавливались токарные станки на оружейных заводах. Там же их и совершенствовали, изобрели суппорт, ходовой винт, шестеренчатый перебор. Непосредственно включение суппорта уже сделали автоматическим на некоторых моделях оборудования.

Так производили оборудование до начала 20 века, а после революции появилась коробка передач. Позволявшая менять скорость обработки заготовки.

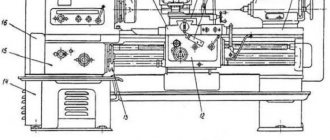

Устройство

К станине прикреплена передняя бабка, а также все основные детали станка и задняя бабка. Основные элементы во всех станках имеют идентичное устройство и общий принцип работы.

Элементы конструкции:

- фундаментальная основа, где размещены элементы управления и все остальные;

- пиноль – крепежный компонент;

- цельный корпус из металла; управленческий рычаг, позволяющая закреплять непосредственно пиноль и основу всей задней бабки;

- маховик, отвечающий за перемещение пиноли;

- винт, с помощью которого производят четкое закрепление элемента по отношению к остальному токарному станку и всем его деталям.

Поскольку все компоненты идентичны, не слишком различается и принцип работы.

Принцип работы

Центральная часть задней бабки присоединена к суппорту. Через него бабка получает поступательное движение, поскольку снабжена самостоятельным приводом передач.

В некоторых видах оборудования производится вращательное движение. Центр самой задней бабки не вращается. Конкретный способ привода зависит от модификации станка, а также от задач, которые необходимо решить.

Назначение узла

Основная функция — надежное закрепление заготовки. Также узел поддерживает второй край заготовки и контролирует стабильное вращение.

При осуществлении процесса сверления задняя бабка соединяется с суппортом, а в патрон пиноля вставляется сверло нужного размера.

Коробка скоростей

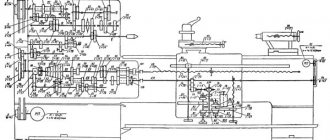

Коробка скоростей — это набор зубчатых шестерен с двумя кинематическими цепями для ускоренной и замедленной передачи вращения шпинделю.

Переключение скоростей производится рукоятками, выведенными на лицевую панель передней бабки. При этом различное сочетание вошедших в зацепление шестерен определяет число оборотов шпинделя в единицу времени. Соотношение скоростей вращения подчиняется геометрической прогрессии, то есть каждая последующая скорость равна предыдущей, умноженной на одно и то же число.

Коробки скоростей бывают раздельные и совмещенные с передней бабкой. Основная часть раздельной коробки размещена в левой тумбе, устройство перебора скоростей находится в передней бабке. Это необходимо для ограждения шпинделя от воздействия вибраций и нагревания от коробки скоростей.

Большинство же токарных станков имеют совмещенную коробку скоростей, находящуюся в одном месте — передней бабке. Этим достигается компактность конструкции привода шпинделя и сосредоточение управления на одной лицевой панели.

Число оборотов шпинделя настраивается зацеплением зубчатых элементов коробки в различных сочетаниях. Для этих целей современные станки оборудованы однорукояточным механизмом, который одним движением перемещает несколько подвижных элементов коробки.

Преселективный или предварительный механизм переключения скоростей шпинделя является более производительным. На внешнюю панель вынесен поворотный диск с указателем числа оборотов. Токарь совмещает указатель диска с числом оборотов на панели, а затем рукояткой включения переводит станок на вращение с заданной скоростью.

Кроме зубчатых передач в современных станках для привода шпинделя может применяться бесступенчатый метод. Использование приводного электродвигателя с регулируемой скоростью вращения позволяет напрямую подавать крутящий момент на шпиндель. При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной.* (мин шаг приращения скорости – 1 об/мин)

Шпиндель

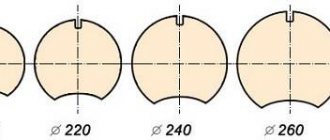

Шпиндель — это вращающийся вал, на переднем конце которого закреплен патрон для зажима заготовок. Вращается шпиндель в высокоточных подшипниках качения. Для устранения зазоров передняя опора снабжена регулируемым подшипником с коническим внутренним кольцом.

Настройка подшипника осуществляется специальной гайкой. При затягивании гайки внутреннее кольцо смещается по шпинделю, устраняя зазоры, образовавшиеся в процессе эксплуатации. Задняя опора шпинделя вращается в двух упорных подшипниках, имеющих аналогичную регулировку.

Требования к шпиндельному узлу

Шпиндельный узел является основным элементом токарного станка. От его состояния зависит качество обработки деталей и производительность. Рассмотрим требования, предъявляемые к шпинделю:

- Точность вращения. Задается соответствующими стандартами. Этот параметр зависит от типа и назначения станка, класса точности. Для специальных станков предусмотрены свои технические условия.

- Жесткость шпинделя. Также должна определяться соответствующими стандартами. Обычно допустимый прогиб шпинделя определяется по его радиальному биению. Величина прогиба должна быть меньше одной трети величины биения.

- Виброустойчивость. Эта характеристика влияет на качество готовых изделий.

- Быстроходность шпинделя. Чем больше скорость вращения, тем выше качество обрабатываемой поверхности. Быстроходность зависит от конструктивных особенностей и назначения станка.

- Несущая способность. Зависит от выбора шпиндельных опор и правильной подачи смазочных жидкостей.

- Долговечность. Этот параметр напрямую зависит от качества подшипников, в которых вращается шпиндель.

- Допустимый нагрев подшипников. Определяется классом точности станка.

Конструкции шпиндельных узлов

Конструкции шпиндельных узлов различаются по многим параметрам: по выполнению конкретных работ и точности их выполнения, габаритам и, как следствие, передаваемой мощности, способу передачи крутящего момента и скорости вращения.

В современных скоростных станках вращение шпинделя уже невозможно в традиционных подшипниках. Здесь применяются воздушные, магнитные опоры вращающегося шпинделя. При этом отклонение от, например, округлости может не превышать 0,2 мкм. Тогда как шпиндель на подшипниках дает отклонение до 1 мкм.

Существуют прецизионные шпиндели с погрешностью обработки всего 0,025 мкм. Такой шпиндель приводится во вращение инерционным приводом. Шпиндель с маховиком разгоняется до заданной скорости, далее происходит отключение от привода и дальнейшее вращение по инерции.

Настройка станка

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Перед началом настройки все органы управления устанавливаются в нейтральное положение.

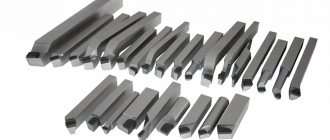

Первыми настраиваются кинематические цепи главного движения: производится установка органов управления в положение, соответствующее требуемой скорости вращения шпинделя. Эта величина будет определять скорость резания.

Устанавливаемая частота вращения шпинделя определяется рациональностью определенных режимов обработки конкретных изделий. Кроме скорости вращения шпинделя важную роль при обработке имеют величины и скорости подач режущего инструмента.

Устройство передней бабки

Основным узлом передней баки является шпиндель. Шпиндельная бабка закреплена на левом краю станины. Это наиболее важная деталь из всей конструкции.

Во внутреннем коническом отверстии шпинделя фиксируются различные необходимые приспособления, инструменты, оправки.

Как работает

Движение шпинделю передается от шкива клиноременной передачи. Все валы и сам шпиндель установлены на опорах качения.

При прямом направлении вращения у станка, необходимы большие крутящие моменты. Это возникает за счет большого числа дисков, которые расположены в левой части фрикционной муфты.

Если коробка передач закреплена в тумбе станины, то со шпинделем она связана ременной передачей. Такие модели оборудования названы станками с разделенным приводом.

Для чего она нужна?

Передняя бабка осуществляет основное движение и передает вращательный момент от приводного электродвигателя непосредственно к заготовке.

Если станок универсальный, то на нем передняя бабка с помощью конструктивных элементов осуществляет привод подачи суппорта с режущим инструментом.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра. Показатели овальности не должны превышать полсантиметра.

- В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки. Деталь необходимо закрепить на станине посредством болтов.

- Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Источник

Регулировка и ремонт

Регулировка включает обязательные этапы:

- установка величины люфта, который образуется между направляющими у станины и основанием задней бабки;

- минимальные зазоры в подшипниках пиноли, если она вращается;

- устранения смещения центра по отношению к шпинделю.

Как часто необходимо совершать проверку и ее порядок указаны в паспортной документации к каждому станку.

Если возникла необходимость, то проводятся восстановительные или ремонтные работы. Восстанавливают следующие параметры:

- точную стыковку станины с узлом задней бабки;

- высоту расположения шпинделя и пиноли.

Также часто приходится восстанавливать точность отверстия, куда закреплена пиноль.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Передняя и задняя пиноль своими руками

Шпиндельная бабка — это априори наиболее сложный элемент всего оборудования. При изготовлении необходимо учесть, что понадобится блок из сменных шестеренок, которые передают и меняют скорость вращательного движения шпинделя и момента вращения непосредственно с вала коробки передач.

Заднюю бабку делают с подвижным или неподвижным центром вращения. Для подвижного варианта центра понадобится в отверстие пиноли установить пару подшипников: с переднего края с коническим роликом, он будет упорный и задний, радиальный, расточен под конус.

Установка и фиксация заднего центра у станка осуществляется за счет конусного отверстия втулки. Шпиндельная и упорная бабка являются основой конструкции любого токарного станка.

Поэтому мастер должен знать принцип их работы, как сделать такую деталь своими руками и как ее отрегулировать, а по возможности и отремонтировать.

Оглавление

Задняя бабка токарного станка предназначается для поддержания обрабатываемой заготовки, которая крепится непосредственно в этот узел. Здесь заготовка вращается относительно своей оси, пока подвергается обработке режущим инструментом. В устройства также можно закреплять сами инструменты, такие как зенкеры, сверла, метчики, плашки, центра, развертки и так далее. Она расположена на станине, а положение центра в данном случае зависит от того в какой именно последовательности производится крепление болтов. В процессе настройки следует избегать ударов по корпусу, так как они могут сбить положение центра. Поэтому могут возникать проблемы как выставить заднюю бабку. Перемещение данного технического узла станка происходит вручную, так как она передвигается по направляющим станины. Операции по закреплению осуществляются при помощи рукоятки.

Читать также: Миксер для дрели для раствора

фото:задняя бабка токарного станка

Сам же токарно-винторезный станок 1К62, а также другие модели, используется для обработки деталей, таких как валы, диски, втулки и прочие цилиндрические заготовки. Они обрабатываются точением, которое проходит внутри и снаружи детали, в зависимости от используемого резца. Данное оборудование весьма распространено в современной промышленности, поэтому все узлы у него являются точно выверенными.

Устройство задней бабки токарного станка

Данный элемент токарного станка имеет такие основные конструктивные детали:

- Основание устройства или плита;

- Корпус задней бабки

- Пиноль;

- Маховик (колесо перемещения пиноли);

- Рукоятка маховика (фиксация задней бабки);

- Винт для поперечного перемещения задней бабки.

фото:устройство задней бабки токарного станка

Как правило, плита во всех моделях делается плоской. Во время работы следует обеспечивать максимально надежное крепление. Выступ поперечины необходимо располагать в щели, образуемой направляющими станка.

Принцип работы задней бабки

Задняя бабка токарного станка имеет отверстие в пиноли, куда вставляются инструменты для обработки. Во время работы она передвигается по станине, чтобы подобрать подходящее расстояние, соответствующее размерам обрабатываемой заготовки. В зависимости от типа работ, в заднюю бабку помещают как вращающиеся детали, так и неподвижные. Все перемещения осуществляются во время подготовительных процессов, тогда как во время работы этот узел остается неподвижным.

Основные движения

Задняя бабка токарного станка перемещается в тех случаях, когда происходит зацепление выступа планок. Тогда же может включиться автоматическое перемещение суппорта.

Перемещение задней бабки вдоль станины происходит при помощи специальной рукоятки. Это может применяться для установки заготовки в центре устройства, для подведения резца к детали, а также для поворота револьверной головки. Если станок имеет средние размеры, то перемещение происходит благодаря повороту небольшой шестерни, которая располагается в кронштейне. Она зацепляется с рейкой станка. Если же размер станка является большим, то эта процедура осуществляется при помощи электрического привода.

Перемещение пиноли осуществляется в осевом направлении. Движение подачи здесь также происходит при помощи осевого перемещения. Здесь нет разницы, закрепляется в пиноли режущий инструмент или обрабатываемая заготовка, так как вращательные движения определятся операциями, которые производятся на станке.

Юстировка и настройка задней бабки

Перед тем как вставить деталь в заднюю бабку, следует ее отрегулировать. В первую очередь нужно определить соосность. Для этого задняя бабка токарного станка 1К62 подводится к вершине противоположного узла, чтобы расстояние между ними было не более 0,5 мм. После этого нужно закрепить пиноль и проверить, можно и на глаз, насколько совпадают вершины по горизонтальной плоскости. Если они не совпадают, то регулировка соосности осуществляется путем перемещения задней баки.

Еще один способ регулировки предполагает зажатие заготовки в кулачках с последующим ее протачиванием по диаметру, которые должен совпадать с диаметром пиноли задней бабки. Измерения здесь осуществляются микрометром. На самой пиноли и на проточке индикатор выставляется в нулевом положении. Чтобы избежать люфтов во время регулировки, все должно быть надежно зажато. Поджатие детали в центрах также должно быть с одинаковым усилием. Такое пробное протачивание позволяет отрегулировать заднюю бабку для серийной работы с партией деталей и добиться точности до нескольких сотых миллиметров погрешности.

Ремонт задней бабки

Ремонт задней бабки 16К20 зачастую предполагает восстановление точности сопряжения поверхности корпуса, станины и мостика, а также выставление правильных центров и восстановление точности отверстий в корпусе. Восстановление отверстий, которые предназначаются под пиноль, является одной из самых трудоемких операций. Их ремонтируют при помощи притира, а также расточек, что требует последующей доводки акриловыми пластами. Для мало изношенных отверстий подходят обыкновенные притиры, а восстановление центров происходит при помощи компенсационных накладок.

Когда ремонтируют пиноли задней бабки, то здесь применяются операции по шлифовке поверхности наружного диаметра. Для восстановления конусного отверстия используют компенсационную втулку. Это изделие имеет снаружи цилиндрическую форму, а внутри конусную. Зачастую ее производят из легированной стали, а после этого закаливают. Наружный диаметр втулки должен изготавливаться по расточному отверстию и при этом иметь небольшой зазор, примерно в 0,05 мм.

На корпусе зачастую приходится ремонтировать отверстия под подшипники. Ремонт осуществляется путем замены корпусов изношенного узла. После этого требуется подогнать внутренний диаметр по имеющимся подшипникам, а также выверить радиальное биение.