Назначение.

Патрон токарный самоцетрирующий трехкулачковый относится к классу спирально-реечных самоцентрирующих трехкулачковых патронов с цилиндрическим пояском и креплением на токарном станке через промежуточный фланец. Самоцентрирующие спирально-реечные токарные патроны предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки.

Применяются в условиях единичного, мелкосерийного и серийного производства.В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В отличие от токарных патронов клинореечного типа, не требуют времени на переналадку в том случае, когда требуется установка на другой диаметр зажима.

Двухкулачковые патроны

2-х кулачковые токарные патроны применяются для крепления сложных несимметричных и фасонных заготовок (нецилиндрических), т.е. в таких случаях, когда установка в трехкулачковом требует много больше времени или вообще не возможна. Самоцентрирующиеся 2-х кулачковые приспособления способны закреплять в сменных губках необработанные поверхности.

Корпус изготавливается из стали 45, чугуна, кулачки из цементируемых сталей, например, 20Х, ходовой винт – легированной стали. Подвижные части — термообрабатываются.

Двухкулачковые патроны производятся двух типов:

- ручные – зажим детали осуществляется поворотом спец. ключа, вставляемого в гнездо, в результате чего, кулачки смещаются и центрируют деталь относительно оси шпинделя;

- механизированный – с пневматическим приводом – агрегат имеет пневмоцилиндр с поршнем, который перемещает ползуны, осуществляющих разжим и зажим заготовок.

Диаметры изготавливаемых приспособлений стандартизированы: 150, 200, 250, 300, 375 мм. 2-х кулачковые токарные агрегаты с пневмоприводом изготавливают диаметрами 160, 250, 320, 400 мм с ходом кулачков 5 – 10 мм.

Основным недостатком является смещение центра заготовки из-за перекоса кулачков в направляющих по причине зазора. Поэтому крайне важно минимизировать зазор между кулачками и направляющими.

Технические характеристики.

Корпус патрона выполнен из высококачественного специального чугуна

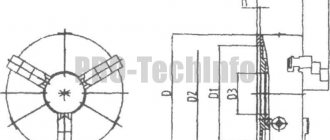

Рис.1 — Общий вид и основные размеры трехкулачкового токарного патрона.

Технические характеристики токарного патрона приведены в таблице 1

Таблица 1

| Наименование параметров | Значения величин |

| Диаметр наружный D, мм | 250 |

| Диаметр присоединительного пояска D2, мм | 200H7 |

| Диаметр отверстия в корпус D1, мм | 76 |

| Диаметр расположения крепежных отверстий, мм, D3 | 224 |

| Наружный диаметр изделия, зажимаемого в прямых кулачках,мм наибольший | 120 |

| Наружный диаметр изделия, зажимаемого в обратных кулачках, мм наибольший | 266 |

| Максимально допустимая частота вращения, мин ‘ | 2000 |

| Высота бортика под фланец | 5 |

| Высота патрона без кулачков | 85 |

| Высота патрона в сборе | 119 |

| Масса патрона, кг | 29 |

| Крепеж | 6 болтов М12 |

С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров

Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность.

Точностные характеристики токарного патрона

Рис.2.1 — Токарный патрон на холостом ходу

патрон обеспечивает следующие точностные характеристики: Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Закрепляя заготовку в патроне можно добиться следующих характеристик:

Схема I :

Рис. 2.2 — Токарный патрон с креплением за внешнюю поверхность заготовки с прямыми кулачками.

диапазон закрепляемых заготовок от 5 до 118мм;

Радиальное биение a на длине 80 мм – 0,040мм.

Схема II :

Рис. 2.3 — Токарный патрон с креплением заготовки за внешнюю поверхность с обратными кулачками.

диапазон закрепляемых заготовок от 77 до 188мм и от 160 до 250мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Схема III:

Рис. 2.4 — Токарный патрон с креплением заготовки за внутреннюю поверхность с прямыми кулачками.

диапазон закрепляемых заготовок от 62 до 174мм и от 145 до 256мм;

Радиальное биение a – 0,045мм;

Торцевое биение c – 0,025мм.

Разновидности и классификация токарных патронов

Количество кулачков в патроне и их конструкция

Токарные патроны различают по количеству кулачков: 2; 3; 4; 6

- 2-х кулачковый самоцентрирующий патрон — применяется для зажима небольших несимметричных заготовок (арматуры, литых деталей, поковок). Патроны этого типа имеют достаточно простое строение. Применяются как ручные потроны, так механизированные (пневматические);

- 3-х кулачковый самоцентрирующий патрон — применяется обычно для крепления круглых и шестигранных заготовок, получил наибольшее распространение. Причина высокой популярности — быстрота центровки и зажима деталей, что особенно важно в мелкосерийном производстве, где смена заготовок происходит весьма часто;

- 4-х кулачковый патрон с независимой установкой кулачков — применяется для крепления прямоугольных и нессиметричных деталей, а также прутков квадратного сечения. Патрон имеет кулачки, которые перемещаются независимо друг от друга, что обеспечивает ему широкие возможности;

- 6-х кулачковый самоцентрирующий патрон — позволяет вести обработку тонкостенных деталей без их деформации. Захватывающие силы в шести-кулачковом токарном патроне равномерно распределяются по 6 кулачкам.

Кулачки делятся на прямые и обратные:

- Прямые кулачки — зажимают деталь сверху, по внешней поверхности;

- Обратные кулачки — зажимают деталь изнутри, деталь должна иметь соответствующее отверстие, быть полой, например труба;

Кулачки патронов всех типов изготавливаются следующих исполнений (ГОСТ-2675—80):

- Цельные кулачки — изготавливаються из цельного куска стали с пределом прочности σB не менее 500 МПа и термообработкой зажимных и трущихся рабочих поверхностей до твердости не менее 43 HRCЭ;

- Сборные кулачки — состоит из рейки (основания) из закаленной стали, на которую винтами крепиться накладной кулачок, который может быть из незакаленной стали или цветного металла.

- Накладные кулачки — служат для крепления заготовок больших диаметров;

Класс точности патрона

Класс точности патрона имеет пять ступеней (ГОСТ 1654-86):

- Н — патрон нормальной точности;

- П — патрон повышенной точности;

- В — патрон высокой точности;

- А — патрон особо высокой точности.

Материал корпуса и деталей токарных патронов

Корпуса токарных патронов (ГОСТ 1654-86) должны изготавливаться из следующих материалов:

- из чугуна по качественным показателям не ниже чем у марки СЧ 30;

- из стали с пределом прочности σB не менее 500 МПа и термической обработкой рабочих поверхностей до твердости не менее 43 HRCЭ

Детали токарных патронов должны изготавливаться из стали с пределом прочности σB не менее 500 МПа и термической обработкой рабочих поверхностей до твердости не менее 57 HRCЭ;

Стальной корпус дороже в производстве, чем чугунный, но позволяет ощутимо увеличить количество оборотов патрона.

Токарные патроны с сырыми кулачками

Для обеспечения точности центрования и перпендикулярности поверхностей обычно используют так называемые сырые кулачки, которые растачиваются точно по диаметру закрепляемой детали. К таким кулачкам относятся сборные кулачки к токарному патрону. Кулачки состоят из термообработанного основания (рейки), в которое запрессован цилиндрический штифт с резьбой. На основание кулачка с помощью винтов 3 крепятся накладки 2 цилиндрической, шестиугольной, прямоугольной или другой формы.

В «сырых» кулачках можно закреплять детали, на наружной окончательно обработанной поверхности которых не допускаются следы зажима кулачков, а также проводить обработку тонкостенных втулок. В последнем случае необходимо расточить кулачки так, чтобы они на 90—95% охватывали поверхность обрабатываемой детали.

«Сырые» кулачки очень эффективны при креплении в патроне той части детали, на которой нарезана резьба. В этом случае в кулачках нарезают соответствующую резьбу и завинчивают подлежащую обработке деталь в эту резьбу, а затем дополнительно зажимают кулачками.

Тип используемого в патроне привода

Патрон может иметь ручной привод и механизированный привод.

- Ручной привод — деталь зажимается в патроне человеком, обычно с помощью ключа;

- Механизированный привод — автоматизирует процесс зажима-разжима заготовки с заданным усилием.

- Пневматический привод — применяется, в основном, на токарных автоматах

- Гидравлический привод — гидравлические патроны чаще используются на станках с диаметром патрона больше 200 мм.

- Электромеханический привод

Если деталь в патроне зажимается вручную, то это патрон с ручным приводом и используются он в универсальных станках в условиях индивидуального и мелкосерийного производства.

Патроны с механизированным приводом обеспечивают хорошую производительность станка (большая скорость зажима и разжима) и используются в условиях серийного производства.

Конструкция зажимного механизма токарных патронов

Токарные патроны имеют различные конструкции механизма зажима кулачков:

- Поводковый патрон — самый простой тип патрона. Предназначен для обработки деталей в центрах

- Спиральный самоцентрирующий кулачковый патрон — наиболее распостраненный тип конструкции — обычно это 2-х, 3-х, 6-и кулачковые патроны. Центральная деталь патрона — спиральный диск. Центрирование происходит одновременно с закреплением;

- Патрон с независимым перемещением кулачков — обычно это 4-х кулачковые патроны. Удобны для закрепления заготовок с нецилиндрической формой, либо когда ось цилиндрической поверхности, что обрабатывается, не совпадает с осью крепления;

- Рычажный патрон — крепление заготовки в рычажном токарном патроне происходит от гидропривода, который перемещает тягу с муфтой. Рычажные патроны могут быть использованы в мелкосерийном производстве;

- Клинореечный патрон — закрепление заготовки происходит при помощи пневматического или гидравлического привода. Клиновые патроны демонстрируют высокую точность центрирования заготовки, нежели патроны рычажные;

- Цанговый патрон — для зажима прутковой заготовки относительно небольшого диаметра. Преимущества перед прочими зажимными устройствами – радиальные биения детали, которая закреплена в цанге настолько незначительные, что ими спокойно можно пренебречь. Цанги бывают подающими и зажимными;

- Сверлильный патрон — используется для фиксации в сверлильных станках сверл и других рабочих инструментов;

- Мембранный патрон — мембранный патрон обеспечивает самую высокую точность центрирования деталей. Упругие мембраны крепятся к фланцу патрона болтами. Подобная мембрана имеет от 3 до 8 кулачков со сменными губками. Большое число кулачков на мембранном токарном патроне способствует центрированию изделия с точностью 0,05 миллиметров и выше;

- Термопатрон — термопатроны используются для тех же целей, что и цанговые патроны. Отличие кроется в методике зажима инструмента: в термопатронах применяется для этого горячая посадка;

- Гидропатрон — гидропатрон представляет собой альтернативу термопатрону. Зажим инструмента в гидропатроне совершается благодаря давлению жидкости;

- Эксцентриковый патрон — 3-х кулачковые эксцентриковые патроны применяются в крупносерийном производстве. Обладают высокой точностью и силой зажима. Переналаживаются на зажим другой детали сравнительно просто – перестановкой насадных кулачков.

Способ крепления патронов на шпинделе токарного станка

Способ крепления патрона на шпинделе зависит от типа конца шпинделя и его исполнения. Всего существует 4 вида концов шпинделей с множеством типоразмеров и исполений. (Смотрите врезку: Разновидности передних концов шпинделей токарных станков).

Токарные патроны имеют три типа крепления по ГОСТ 2675-80 и один тип по ГОСТ 26651:

- ГОСТ 2675-80 Тип 1 — Цилиндрическая посадка. Патрон устанавливается на шпинделе через промежуточный фланец (по ГОСТ 3889). Патрон центрируется на промежуточном фланце через цилиндический центрирующий поясок. Промежуточный фланец либо навинчивается на резьбу шпинделя (Исполнение 1 промежуточного фланца), либо устанавливается на центрирующий конус фланца шпинделя;

- ГОСТ 2675-80 Тип 2 — Посадка на конус фланца шпинделя. Патрон устанавливается на центрирующиий конус фланца шпинделя и крепится винтами сквозь корпус патрон в торец фланца шпинделя (тип А) (ГОСТ 12595);

- ГОСТ 2675-80 Тип 3 — Посадка на конус фланца шпинделя. Патрон устанавливается на центрирующиий конус фланца шпинделя и крепится через поворотную шайбу (ГОСТ 12593);

- ГОСТ 26651 — Посадка на конус фланца шпинделя. Патрон устанавливается на центрирующиий конус фланца шпинделя и крепится зажимом Кэмлок.

Разновидности передних концов шпинделей токарных станков. Конструкции и размеры

Существует две разновидности передних концов шпинделей:

- Резьбовой конец шпинделя — для того чтобы установить патрон на шпиндель в обязательном порядке необходим промежуточный фланец;

- Фланцевый конец шпинделя — имеет коническую направляющую — центрирующий конус, обеспечивающий более точное центрирование патрона на шпинделе. Патрон может устанавливаться непосредственно на фланцевый конец шпинделя (если патрон имеет центрирующий конус) или через промежуточный фланец по ГОСТ 3889-80 (если патрон имеет центрирующий поясок).

На сегодняшний день действует четыре государственных стандарта регламентирующих конструкцию и размеры передних концов шпинделей.

- ГОСТ 16868 — Концы шпинделей резьбовые (Взамен ОСТ 428)

- ГОСТ 12595 — Концы шпинделей фланцевые типа А и фланцы зажимных устройств

- ГОСТ 12593 — Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств

- ГОСТ 26651 — Концы шпинделей фланцевые типа Кэмлок и зажимные устройства

- ГОСТ 3889 — Фланцы промежуточные к самоцентрирующим патронам.

Передние концы шпинделей токарных станков

Устройство и принцип работы.

3.1. Конструкция спирально-реечного токарного патрона представлена на рис.3.

Рис.3 — Конструкция спирально-реечного токарного патрона.

Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают.

Основные варианты конструкции

Токарные патроны изготавливаются из прочного чугуна маркой не менее СЧ-30 или инструментальных марок стали прочностью не менее 500 МПа.

Существуют различные варианты конструкции токарных патронов, остановимся на наиболее часто используемых в современном производстве:

- Патрон рычажный. Зажим происходит благодаря смещению кулачков с зажимами благодаря действию двухплечевого рычага. Основной характеристикой является количество кулачков и степень смещения на рабочем диске. К недостаткам можно отнести сложность настройки, особенно при проведении нетиповых операций. Кулачки могут настраиваться путем одновременного смещения посредством ключа или отдельной регулировкой каждого зажима. Данный тип оснастки, как правило, применяется для черновой или получистовой обработки.

- Клиновые токарные патроны – это усовершенствованный вариант конструкции рычажного зажима. Высокую точность фиксации обеспечивает наличие собственного механического или пневмопривода для каждого кулачка. Имеет возможность фиксации заготовки со смещением относительно центра вращения, что позволяет производить обработку деталей сложной конфигурации.

- Мембранные токарные патроны. Обеспечивают наиболее высокую точность фиксации благодаря мембранам из упругого материала. Заготовка фиксируется путем отключения гидропривода, что приводит к расширению мембраны. Характерными особенностями конструкции является большое количество зажимов при сравнительно низком усилии сжатия. Поэтому основной сферой применения данного типа оснастки является чистовая обработка деталей на малых скоростях вращения.

Основные размеры и обозначения

Если взять наиболее распространенные трехкулачковые патроны (ГОСТ 2675-80) то действующим стандартом предусмотрено десять типоразмеров определяемых общим диаметром оснастки: 80, 100, 125, 160, 200, 250, 315, 400, 500 и 630 мм (см. табл. 1)

В зависимости от способа установки на шпиндель оснастка подразделяется на три типа:

- С пояском и фиксацией посредством вспомогательного фланца (Тип 1);

- С фиксацией через фланец на конце шпинделя под поворотную шайбу (Тип 2);

- С фиксацией через фланец на конце шпинделя (Тип 3).

Существует единая система обозначений основных параметров патрона состоящая из 8 цифр и буквы указывающей класс точности оснастки. Воспользовавшись таблицей в ГОСТ 2675—80 по маркировке изделия можно определить:

- Количество зажимов;

- Диаметр изделия;

- Основные размеры;

- Тип крепления оснастки на шпиндель;

- Исполнение зажимов;

- Класс точности.

Так, например Патрон 7100—0032—П ГОСТ 2675—80 обозначает второй тип, диаметр 200 мм, монтаж на шпиндель с 5 условным размером, сборные кулачки и повышенный класс точности (П).

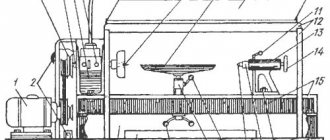

Патроны трехкулачковые самоцентрирующие рычажные

Конструкция патронов допускает независимую настройку кулачков с помощью винтов 1 имеющих нониусное деление.

Соотношение плеч передаточного рычага 2 составляет 1:3,5. Патроны устанавливают на переходном фланце шпинделя токарного станка.

Привод пневматический.

Размеры в мм

| d | D | D1 (доп. откл. по А) | D2 | D3 | н | н1 | L | В (доп. откл. по С) | c | l | l1 | |||||

| min | mах | |||||||||||||||

| 10 | 180 | 250 | 210 | 171,5 | 226 | 160 | 95 | 110 | 34 | 80 | 13 | 25 | ||||

| 10 | 280 | 350 | 270 | 235 | 290 | 170 | 100 | 130 | 36 | 95 | 15 | 35 | ||||

| r2 (доп. откл. по C3) | l3 | d (доп. откл. по Ал) | b | b1 (доп. откл. по А3) | h | h1 | d1 | d2 | d3 | d4 | Ход кулач ка | |||||

| 20 | 30 | 10 | 16 | 20 | 7 | 6 | М39Х2 | М16 | М12 | М12 | 5 | |||||

| 25 | 40 | 14 | 24 | 22 | 11 | 10 | М68х 2 | М20 | М16 | М12 | 6 | |||||