Болтом называют соединительный элемент, имеющий головку, стержень, часть которого гладкая, а другая имеет резьбу для навинчивания гайки. Гладкая часть «правильного» болта должна иметь длину на 2-3 мм короче толщины соединяемых металлоконструкций. Также в соединениях применяются шайбы, обеспечивающие лучшую фиксацию гайки.

Для соединения строительных металлоконструкций применяют болты грубой, нормальной и повышенной точности, а также высокопрочные, самонарезающие и фундаментные или анкерные болты.

Cоединения в металлических конструкциях

Соединения в конструкциях служат для передачи усилий от одного элемента к другому. Например, в несущих стальных конструкциях применяются сварные, болтовые и заклепочные соединения. В ранние периоды применения стальных конструкций в строительстве основными крепежными изделиями были заклепки. Давно было известно, что заклепки, которые устанавливали горячими, обычно создавали на соединение сжимающие осевые усилия. Однако, это осевое усилие нельзя было контролировать и его величина могла значительно меняться от заклепки к заклепке. Поэтому это осевое усилие нельзя было оценивать и регламентировать при проектировании.

В 1930-е годы впервые было предложено применять в несущих стальных конструкциях вместо заклепок высокопрочные стальные болты. Было установлено, что такие болты можно затягивать достаточно сильно, чтобы предотвратить проскальзывание в конструкционных соединениях — то, что обеспечивали «горячие» стальные заклепки. В 1970-е годы применение предварительно нагруженных высокопрочных болтов в стальных соединениях без проскальзывания вместо заклепок стало широко применяться во всем мире [1].

В алюминиевых конструкциях при проектировании соединений приходится принимать во внимание ограниченную прочность и пластичность конструкционных алюминиевых сплавов. Для болтовых соединений с участием сил трения на передачу усилий через соединение могут негативно влиять релаксационные процессы, которые происходят в алюминии. К тому же, в алюминиевых конструкциях обычно применяются болты из нержавеющих сталей, а не высокопрочные болты из углеродистых и легированных сталей, чтобы избежать риска коррозии [2].

Соединения тонкостенных конструкций — стальных и алюминиевых — имеют свои особенности по сравнению с толстостенными [3].

Болтовые соединения в стальных несущих конструкциях

Соединения в конструкциях служат для передачи усилий от одного элемента к другому. Например, в стальных конструкциях в соединениях могут применяться сварные, болтовые и заклепочные соединения, однако чаще всего применяются именно болтовые соединения. Главными преимуществами болтовых соединений являются:

- простота и легкости выполнения соединения;

- удобство применения в условиях строительства;

- возможность производить подгонку и выравнивание элементов конструкции.

Оценить эффективность болтового соединения довольно сложно. Распределение напряжений в соединении и усилия в болте зависят как от жесткости самого болта, так и жесткости смежных стальных элементов. Поэтому считается, что для болтового соединения точного теоретического анализа выполнить невозможно. Проектирование болтовых соединений является полуэмпирическим, а именно, основано на положительном практическом опыте, но всегда с подтвержденой статистической оценкой результатов испытаний [2].

2.1. Основные характеристики болтов

Классы прочности болтов, которые применяются в стальных соединениях строительных конструкций, показаны в таблице 1. Все эти болты обычно применяются в соединениях, которые подвержены статическим усилиям и моментам. В соединениях, которые подвержены усталостным нагружениям, для обеспечения необходимого фрикционного сцепления, применяются высокопрочные болты классов прочности 8.8 и 10.9.

Таблица 1 — Прочностные свойства строительных болтов

Самым слабым сечением любого болта является его резьбовая часть. Прочность болта обычно вычисляется с применением понятия так называемой «площади растягивающих напряжений» (tensile stress area), которую также называют «площадь сопротивления» (resistant area). Эта площадь определяется по диаметру dres, который является средним от минимального диаметра резьбы по ее дну dn и максимального диаметра по гребню dm, как показано на рисунке 1.

Размеры любого болта задаются его номинальным диаметром, длиной под головкой и длиной резьбы.

Рисунок 1 — Поперечное сечение болта и площадь растягивающих напряжений

2.2. Три основных типа болтовых соединений

Предельная прочность болтовых соединений оценивается на основании принятия определенных упрощений по перераспределению в них внутренних усилий. Поэтому считается, что при передаче нагрузки через соединение болт может вести себя как:

1) Болт воспринимает всю нагрузку на себя. Это означает, что движение соединяемых пластин ограничено главным образом стержнем болта;

2) Соединение с фрикционным сцеплением, которое обеспечивается силой трения, которая создалась осевым натяжением высокопрочных болтов. Это натяжение возникает при затяжке болтов и составляет не менее 70% от предела текучести материала болта.

3) Болты под растягивающей нагрузкой.

Рисунок 2 — Компоненты усилий в различных типах соединений:

1) соединение, в котором болт воспринимает всю нагрузку,

2) соединение с заданной затяжкой высокопрочных болтов,

3) осевое растягивающее нагружение.

2.3. Соединение с нагрузкой на болт

Болт, который нагружается в основном статическими нагрузками, должен просто затягиваться гаечным ключом (spanner-tight). Затяжка такого болта достигается обычным человеком с применением обычного гаечного ключа. Такая затяжка является достаточной для получения небольшого усилия трения между соединенными частями и достаточной для передачи малой нагрузки без проскальзывания в соединении. При увеличении нагрузки на соединение, это трение преодолевается и происходит необратимое проскальзывание, которое происходит из-за наличия зазора между болтом и пластиной. Если нагрузку и далее увеличивать, то сначала будет упругое смещение, пока не начнется пластическое деформирование или по стержню болта, или по пластине. Кроме того, пластическая деформация может начаться одновременно и в болте, и в пластине.

2.4. Соединения с сопротивлением проскальзыванию

В случае повторяющихся нагрузок высокопрочные болты в соединении должны затягиваться не менее чем на 70 % своей прочности при растяжении. Когда применяют этот метод соединения, нагрузка передается через соединение в основном за счет трения между скрепленными частями, а не за счет сдвига болтов. Прочность таких соединений зависит от коэффициента трения между смежными поверхностями и усилием прижатия, которое обеспечивают высокопрочные болты. Если при затяжке высокопрочного болта класса прочности 8.8 происходит проскальзывание головки болта или шайбы, то под проскальзывающий элемент (болт или гайку) подкладывают одну высокопрочную шайбу. В аналогичном случае для болта класса прочности 10.9 высокопрочные шайбы подкладывают и под головку болта, и под шайбу.

Растягивающее усилие натяжения в высокопрочном болте при его установке контролируют одним из следующих методов:

1) Метод контроля крутящего момента. Применяется специальный прибор. 2) Метод «поворота гайки». Поворот гайки на некоторый угол после достижения обычной затяжки вручную. Зависит от толщины пакета соединения и шайб. 3) Метод индикации натяжения, например, специальной шайбой. 4) Комбинация методов 1) и 2).

Болтовое соединение и сварка металлоконструкций: какой вариант лучше для монтажа сооружений

Строительство из металлоконструкций успешно зарекомендовало себя практически во всех сферах бизнеса, позволяя быстро, качественно и сравнительно недорого возводить надежные долговечные площади для организации деятельности. В основе монтажа зданий из таких конструкций лежит метод болтового соединения и сварка металлоконструкций, благодаря которым отдельные элементы приобретают форму полноценного функционального сооружения.

Невзирая на то, что помимо сварки и болтового соединения металлоконструкций также имеет место крепление на основе заклепок и пайки, все же представленные варианты наиболее популярны и чаще всего применяемые в силу их преимуществ и технологии соединения.

Болтовое соединение металлоконструкций

Болтовое соединение – один из самых лучших вариантов крепления, который упрощает сборку и сокращает продолжительность монтажных работ. Не поэтому ли 95 % приходится именно на данный тип соединения?

В зависимости от конструктивных решений и величины нагрузок соединение металлоконструкций болтами может выполняться на основе метизов грубой, нормальной и повышенной точности.

Болтовые отверстия проделываются диаметром больше, чем диаметр болта на 2-3 мм.

Но при такой технологии монтажа увеличивается риск деформации соединений, именно поэтому так важно обеспечить точность совпадения крепежных отверстий металлоконструкций.

Применение высокопрочных болтов для металлоконструкций с большой эффективностью заменяет заклепки и может применяться вместо болтов повышенной точности. К тому же, такое крепление сочетает в себе легкость установки, низкий процент деформации и высокий уровень несущей способности.

Подготовка к монтажу болтовым методом включает в себя несколько этапов:

- подготовительный этап стыкуемых поверхностей;

- состыковка отверстий под болты;

- стяжка элементов стыка;

- рассверловка отверстий для установки болтов.

Перед тем, как закрутить болт, осуществляется выверка конструкции. Длина и диаметр болтов рассчитывается с учетом особенностей проекта.

Виды болтовых соединений

Для монтажа металлоконструкций применяют несколько разновидностей болтов, к основным относят:

- болты высокой точности из высокопрочной оцинкованной стали;

- грубой точности — выполняемые диаметром до 20 мм из углеродистой стали;

- повышенной точности – диаметр метизов до 48 мм, длина до 300 мм.

Крепление металлоконструкций болтами можно разделить по изготовлению:

- внахлест;

- с применением накладки.

При болтовом соединении важнейшими параметры считаются:

- класс точности болтов;

- тип исполнения;

- параметры болта (шаг резьбы, материал изготовления, толщина и пр.).

Преимущества металлоконструкций на болтах

Поэлементная сборка металлоконструкций на болтах применима в том случае, когда сварка невозможна или конструктивные особенности проекта не предполагают данный метод монтажа.

К основным преимуществам болтового соединения можно отнести возможность многократной сборки и разборки без потери эксплуатационных качеств каркаса здания. Но помимо этого также выделяют:

- низкую металлоемкость и простоту сборки;

- упрощенную логистику, так как сборные МК проще транспортировать;

- возможность быстрой замены отдельных конструкций, вышедших из строя.

Недостаток такого типа соединения заключается в геометрической ограниченности за счет того, что поверхности соединяемых конструкций должны совпадать отверстиями под болты.

Сварное соединение металлоконструкций

Изготовление металлоконструкций методом сварки – экономически выгодный метод, применяемый в работе с металлическими изделиями. Он обеспечивает надежное соединение металлических конструкций с продолжительным сроком эксплуатации.

Технология сварки металлоконструкций во многом влияет на прочность, надежность и цену, а поэтому тот или иной вариант сварки применяют отдельно для конкретного случая.

Виды сварки

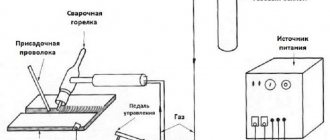

Для изготовления сварных металлоконструкций выбирают следующие типы сварки:

- сварка полуавтоматом;

- точечная сварка (одна из самых финансово затратных);

- многоточечная сварка.

Существенная разница между различными видами сварки металлоконструкций заключается в специфике поступления тока на электрод.

При точечной – ток поступает на каждый электрод по отдельности, что требует применение дорогостоящего оборудования.

При многоточечной – ток при помощи распределителя энергии подается на все электроды и требует высокой квалификации специалиста.

Преимущества сварки металлоконструкций

К основным достоинствам данного метода относят:

- герметичность шва, исключая возможность проникновения влаги между стыками металлоконструкций;

- вариативность – возможность соединять элементы любой формы и в разных положениях;

- низкая цена сварки металлоконструкций – один из самых дешевых способов крепления за счет отсутствия необходимости использовать крепежи.

В качестве недостатков сварки металлоконструкций можно выделить подверженность коррозии из-за локального нагрева. Также сварные конструкции невозможно демонтировать для последующей сборки, а для их соединения необходим специальный инструментарий и опыт специалиста.

Крепеж в несущих алюминиевых конструкциях

3.1. Типы соединений в алюминиевых конструкциях

В несущих алюминиевых конструкциях наиболее часто применяются такие механические крепежные изделия как болты, алюминиевые или стальные. В некоторых случаях могут применяться сплошные заклепки, однако в настоящее время они считаются устаревшими и неэкономичными. Вместе с тем, в тонкостенных конструкциях, стальных и алюминиевых, широко применяют специальные заклепки различных конструкций, например, так называемые вытяжные заклепки (см. раздел 4).

По сравнению со сварными соединениями механический крепеж имеет то преимущество, что при его применении для алюминиевых конструкций не происходит никакой потери прочности из-за нагрева. Более того, механический крепеж легко применятся непосредственно на строительной площадке, а сварка — это заводская операция. Поэтому для несущих алюминиевых конструкций болтовые соединения являются основными.

Европейские правила выполнения соединений в несущих алюминиевых конструкциях изложены в Еврокоде 9 (Eurocode 9: Design of aluminium structures — Part 1-1: General structural rules).

3.2. Алюминиевые болты

Алюминиевые болты имеют одно преимущество по сравнению со стальными болтами. Они не меняют степень затяжки болтового соединения при изменениях температуры из-за температурного расширения, как это может быть со стальными болтами. Материал алюминиевых болтов должен соответствовать материалу соединяемых компонентов.

Следующие важные моменты надо иметь в виду при работе с алюминиевыми болтами на алюминиевых конструкциях:

- Чрезмерно высокое давление на поверхность алюминия при затяжке болтового соединения можно избежать путем установки под головку и гайку шайб из алюминиевого сплава повышенной прочности.

- Когда болты ослабевают и снова затягиваются, то резьба в алюминиевом компоненте или самом алюминиевом болте быстро изнашивается. В таких случаях рекомендуется применять вставки, как это показано на рисунке 3.

- В соединениях, которые подвергаются воздействию влаги, болты должны быть загерметизированы.

Рисунок 3 — Резьбовые вставки для тонкостенных соединений

3.3. Стальные болты в алюминиевых конструкциях

Стальные болты в алюминиевых конструкциях, которые подвержены воздействию наружных климатических условий и других коррозионных сред должны быть защищены от коррозии. Например, стальные болты могут иметь цинковое покрытие, электролитическое или горячего окунания. Однако, любое цинковое покрытие имеет весьма короткий срок службы. Поэтому становится все более обычным применять в алюминиевых конструкциях болты из нержавеющих сталей. Чтобы избежать чрезмерного поверхностного давления стальные болты обычно устанавливают со стальными же шайбами, как под головкой болта, так и под шайбой.

3.4. Алюминиевые сплошные заклепки

Когда в несущих алюминиевых конструкциях применяют сплошные алюминиевые заклепки (рисунок 4), то их устанавливают в холодном состоянии. В отличие от сплошных заклепок горячей установки, сплошные заклепки холодной установки не сокращаются в размерах и поэтому не прижимают соединяемые листы или профили друг к другу. Это означает, что заклепки холодной установки нагружаются в соединении точно также как и болты без контролируемого натяжения (см. раздел 2).

Рисунок 4 — Формы головок сплошных заклепок:

а — стандартная, б — потайная, в — круглая, г — плоская

Смотрите подробнее: Заклепки в строительстве

buildingbook.ru

Стальные конструкции на строительной площадке почти всегда соединяются при помощи болтового соединения и у него есть много преимуществ перед другими способами соединения и прежде всего сварным соединением — это простота монтажа и контроля качества соединения.

Из недостатков можно отметить большую металлоемкость по сравнению со сварным соединением т.к. в большинстве случаев нужны накладки. Кроме того отверстие для болта ослабляет сечение.

Видов болтового соединения великое множество, но в данной статье рассмотрим классическое соединение, применяемое в строительных конструкций.

Нормативные документы и рекомендуемая литература по болтовым соединениям

СНиП II-23-81 Стальные конструкции

СП 16.13330.2011 Стальные конструкции (Актуализированная редакция СНиП II-23-81)

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СП 70.13330.2011 Несущие и ограждающие конструкции (Актуализированная редакция СНиП 3.03.01-87)

СТО 0031-2004 Болтовые соединения. Сортамент и области применения

СТО 0041-2004 Болтовые соединения. Проектирование и расчет

СТО 0051-2006 Болтовые соединения. Изготовление и монтаж

Виды болтовых соединений

По числу болтов: одноболтовые и многоболтовые. Думаю смысл объяснять не нужно.

По характеру передачи усилия от одного элемента к другому:

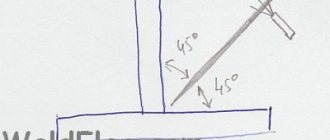

Не сдвигоустойчивые и сдвигоустойчивые (фрикционные). Чтобы понять смысл этой классификации рассмотрим как в общем случае работает болтовое соединение при работе на срез.

Как видим болт сжимает 2-е пластины и часть усилия воспринимается силами трения. Если болты сжимают пластины не достаточно сильно то происходит проскальзывание пластин и усилие Q воспринимается болтом.

Расчет не сдвигоустойчивых соединений подразумевает, что сила затяжки болтов не контролируется и вся нагрузка передается только через болт без учета возникающих сил трения. Такое соединение называют соединение без контролируемого натяжения болтов.

В сдвигоустойчивых или фрикционных соединениях используют высокопрочные болты которые затягивают пластины с такой силой, что нагрузка Q передается посредством сил трения между 2-мя пластинами. Такое соединение может быть фрикционным или фрикционно-срезным, в первом случае при расчете учитываются только силы трения, во втором учитываются силы трения и прочность болта на срез. Хотя и фрикционно-срезное соединение более экономичное, но практически его реализовать в многоболтовом соединении очень трудно — нет уверенности что все болты одновременно смогут нести нагрузку на срез, поэтому фрикционное соединение лучше рассчитывать без учета среза.

При больших сдвигающих нагрузках фрикционное соединение более предпочтительно т.к. металлоемкость данного соединения меньше.

Виды болтов по классу точности и их применение

Болты класса точности А — данные болты устанавливают в отверстия рассверленные на проектный диаметр (т.е. болт встает в отверстие без зазора). Изначально отверстия делают меньшего диаметра и поэтапно рассверливают до нужного диаметра. Диаметр отверстия в таких соединениях не должен быть больше диаметра болта больше чем на 0,3 мм. Сделать такое соединение крайне сложно, поэтому в строительных конструкциях они практически не используются.

Болты класса точности B (нормальной точности) и С (грубой точности) устанавливают в отверстия на 2-3 мм больше диаметров болтов. Разница между этими болтами заключается в погрешности диаметра болта. Для болтов класса точности B фактический диаметр может отклонится не более чем на 0,52 мм, для болтов класса точности C до 1 мм (для болтов диаметром до 30 мм).

Для строительных конструкций как правило применяют болты класса точности В т.к. в реалиях монтажа на строительной площадке добиться высокой точности практически невозможно.

Виды болтов по прочности и их применение

Для углеродистых сталей класс прочности обозначают двумя цифрами через точку.

Существуют следующие классы прочности болтов: 3.6; 3.8; 4.6; 4.8; 5.6; 5.8; 6.6; 8.8; 9.8; 10.9; 12.9.

Первая цифра в классификации предела прочности болтов обозначает предел прочности болта при растяжении — одна единица обозначает предел прочности в 100 МПа, т.е. предел прочности болта класса прочности 9.8 равен 9х100=900 МПа (90 кг/мм²).

Вторая цифра в классификации класса прочности обозначает отношение предела текучести к пределу прочности в десятках процентов — для болта класса прочности 9.8 предел текучести равен 80% от предела прочности, т.е. предел текучести равен 900 х 0.8 = 720 МПа.

Что означают данные цифры? Давайте посмотрим на следующую диаграмму:

Здесь приведен общий случай испытания стали на растяжение. На горизонтальной оси обозначено изменение длины испытуемого образца, по вертикали — прилагаемое усилие. Как видим из диаграммы при увеличении усилия длина болта изменяется линейно только на участке от 0 до точки А, напряжение в этой точке и есть предел текучести, далее при не большом увеличении нагрузки болт растягивается уже сильнее, в точке Д болт ломается — это есть предел прочности. В строительных конструкциях необходимо обеспечить работу болтового соединения в пределах предела текучести.

Класс прочности болта должен быть указан на торцевой или боковой поверхности головки болта

Если на болтах нет маркировки, то скорее всего это болты класса прочности ниже 4.6 (их маркировка не требуется по ГОСТ). Применение болтов и гаек без маркировки запрещается согласно СНиП 3.03.01.

На высокопрочных болтах дополнительно указывается условное обозначение плавки.

Для применяемых болтов требуется применять соответствующие им классу прочности гайки: для болтов 4.6, 4.8 применяются гайки класса прочности 4, для болтов 5.6, 5.8 гайки класса прочности 5 и т.д. Можно заменить гайки одного класса прочности на более высокие (например если удобнее комплектовать на объект гайки одного класса прочности).

При работе болтов только на срез допускается применять класс прочности гаек при классе прочности болтов: 4 – при 5.6 и 5.8; 5 – при 8.8; 8 – при 10.9; 10 – при 12.9.

Для болтов из нержавеющей стали также наносится маркировка на головке болта. Класс стали — А2 или А4 и предел прочности в кг/мм² — 50, 70, 80. Например А4-80: марка стали А4, прочность 80 кг/мм²=800 МПа.

Класс прочности болтов в строительных конструкциях следует определять согласно таблице Г.3 СП 16.13330.2011

Рекомендуется использовать использовать более прочные болты, чтобы уменьшить его диаметр и соответственно меньше ослаблять сечение.

Выбор марки стали болта

Марку стали болтов следует назначать согласно таблице Г.4 СП 16.13330.2011

Подбор диаметра болта для строительных конструкций

Для соединений строительных металлических конструкций следует применять болты с шестигранной головкой нормальной точности по ГОСТ 7798 или повышенной точности по ГОСТ 7805 с крупным шагом резьбы диаметров от 12 до 48 мм классов прочности 5.6, 5.8, 8.8 и 10.9 по ГОСТ 1759.4, шестигранные гайки нормальной точности по ГОСТ 5915 или повышенной точности по ГОСТ 5927 классов прочности 5, 8 и 10 по ГОСТ 1759.5, круглые шайбы к ним по ГОСТ 11371 исполнение 1 класса точности А, а также болты, гайки и шайбы высокопрочные по ГОСТ 22353 — ГОСТ 22356 диаметров 16, 20, 22, 24, 27, 30, 36, 42 и 48 мм.

Диаметр и количество болтов подбираются так, чтобы обеспечить необходимую прочность узла.

Если через соединение не передаются значительные нагрузки, то можно использовать болты М12. Для соединения нагруженных элементов рекомендуется использовать болты от М16, для фундаментов от М20.

Не рекомендуется применение соединений, в которых суммарная толщина соединяемых элементов превышает:

для болтов М12 — 40 мм;

для болтов М16 — 50 мм;

для болтов М20 — 60 мм;

для болтов М24 — 100 мм;

для болтов М27 — 140 мм.

Диаметр отверстия под болт

Для болтов класса точности А отверстия выполняют без зазора, но использовать такое соединение не рекомендуется ввиду большой сложности его изготовления. В строительных конструкциях, как правило, используют болты класса точности B.

Для болтов класса точности В диаметр отверстия можно определить по следующей таблице:

Расстояния при размещении болтов

Расстояния при размещении болтов следует принимать согласно таблице 40 СП 16.13330.2011

В стыках и узлах болты необходимо располагать ближе друг к другу , а конструктивные соединительные болты (служащие для соединения деталей без передачи значимых нагрузок) на максимальных расстояниях.

Допускается крепить детали одним болтом.

Выбор длины болта

Длину болта определяем следующим образом: складываем толщины соединяемых элементов, толщины шайб и гаек, и добавляем 0,3d (30% от диаметра болта) и далее смотрим сортамент и подбираем ближайшую длину (с округлением в большую сторону). Согласно строительным нормам болт должен выступать из гайки как минимум на один виток. Слишком длинный болт использовать не получится т.к. резьба имеется только на конце болта.

Для удобства можно воспользоваться следующей таблицей (из советского справочника)

В болтовых соединениях работающих на срез, при толщине наружного элемента до 8 мм, резьба должна находиться вне пакета соединяемых элементов; в остальных случаях резьба болта не должна входить вглубь отверстия более чем на половину толщины крайнего элемента со стороны гайки или свыше 5 мм. Если выбранная длина болта не соответствует этому требованию, то необходимо увеличить длину болта так, чтобы это требование выполнялось.

Приведем пример:

Болт работает на срез, толщина скрепляемых элементов 2х12 мм, согласно расчету принят болт диаметром 20 мм, толщина шайбы 3 мм, толщина пружинной шайбы 5 мм, толщина гайки 16 мм.

Минимальная длина болта равна: 2х12+3+5+16+0,3х20=54 мм, согласно ГОСТ 7798-70 выбираем болт М20х55. Длина нарезаной части болта составляет 46 мм, т.е. условие не удовлетворяется т.к. резьба должна входить вглубь отверстия не более чем на 5 мм, поэтому увеличиваем длину болта до 2х12+46-5=65 мм. Согласно нормам можно принять болт М20х65, но лучше использовать болт М20х70, тогда вся резьба будет вне отверстия. Пружинную шайбу можно заменить на обычную и добавить еще одну гайку (очень часто так делают т.к. применение пружинных шайб ограничено).

Мероприятия про предотвращению отвинчиванию болтов

Для того, чтобы крепление со временем не ослабло требуется использовать 2-ю гайку или стопорные шайбы, предотвращающие отвинчивание болтов и гаек. Если болт работает на растяжение, то необходимо использовать 2-ой болт.

Также есть специальные гайки со стопорным кольцом или фланцем.

Применять пружинные шайбы при овальных отверстиях запрещено.

Установка шайб

Под гайку необходимо устанавливать не более одной шайбы. Также допускается устанавливать одну шайбу под головкой болта.

Прочностной расчет болтового соединения

Болтовое соединение можно разделить на следующие категории:

1) соединение работающее на растяжение;

2) соединение работающее на срез;

3) соединение работающее на срез и растяжение;

4) фрикционное соединение (работающее на срез, но с сильным натяжением болтов)

Расчет болтового соединения, работающего на растяжение

В первом случае прочность болта проверяется по формуле 188 СП 16.13330.2011

где Nbt — несущая способность одного болта на растяжение;

Rbt — расчетное сопротивление болта на растяжение;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2011);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

Расчет болтового соединения, работающего на срез

Если соединение работает на срез, то необходимо проверить 2-а условия:

расчет на срез по формуле 186 СП 16.13330.2011

где Nbs — несущая способность одного болта на срез;

Rbs — расчетное сопротивление болта на срез;

Ab — площадь сечения болта брутто (принимается согласно таблице Г.9 СП 16.13330.2011);

ns — число срезов одного болта (если болт соединяет 2-е пластины, то число срезов равно одному, если 3-и, то 2-а и т.д.);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

и расчет на смятие по формуле 187 СП 16.13330.2011

где Nbp — несущая способность одного болта на смятие;

Rbp — расчетное сопротивление болта на смятие;

db — наружный диаметр стрежня болта;

∑t — наименьшая суммарная толщина соединяемых элементов, сминаемых в одном направлении (если болт соединяет 2-е пластины, то принимается толщина одной самой тонкой пластины, если болт соединяет 3 пластины, то считается сумма толщин для пластин, которые передают нагрузку в одном направлении и сравнивается с толщиной пластины, передающей нагрузку в другом направлении и берется наименьшее значение);

γb — коэффициент условия работы болтового соединения, принимаемый согласно таблице 41 СП 16.13330.2011 (но не больше 1.0)

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011.

Расчетные сопротивления болтов можно определить по таблице Г.5 СП 16.13330.2011

Расчетное сопротивление Rbp можно определить по таблице Г.6 СП 16.13330.2011

Расчетные площади сечения болтов можно определить по таблице Г.9 СП 16.13330.2011

Расчет соединения, работающего на срез и растяжение

При одновременном действии на болтовое соединение усилий,вызывающих срез и растяжение болтов, наиболее напряженный болт, наряду спроверкой по формуле (188), следует проверять по формуле 190 СП 16.13330.2011

где Ns, Nt — усилия, действующие на болт, срезывающие и растягивающие соответственно;

Nbs, Nbt — расчетные усилия, определяемые по формулам 186 и 188 СП 16.13330.2011

Расчет фрикционного соединения

Фрикционные соединения, в которых усилия передаются через трение, возникающее по соприкасающимся поверхностям соединяемых элементов вследствие натяжения высокопрочных болтов, следует применять: в конструкциях из стали с пределом текучести свыше 375 Н/мм² и непосредственно воспринимающих подвижные, вибрационные и другие динамические нагрузки; в многоболтовых соединениях, к которым предъявляются повышенные требования в отношении ограничения деформативности.

Расчетное усилие, которое может быть воспринято каждой плоскостью трения элементов, стянутых одним высокопрочным болтом, следует определять по формуле 191 СП 16.13330.2011

где Rbh — расчетное сопротивление растяжению высокопрочного болта, определяемое согласно требованиям 6.7 СП 16.13330.2011;

Abn — площадь поперечного сечения нетто (принимается согласно таблице Г.9 СП 16.13330.2011);

μ — коэффициент трения между поверхностями соединяемых деталей (принимается по таблице 42 СП 16.13330.2011);

γh — коэффициент, принимаемый по таблице 42 СП 16.13330.2011

Количество необходимых болтов для фрикционного соединения можно определить по формуле 192 СП 16.13330.2011

где n — требуемое количество болтов;

N — нагрузка, действующая на соединение;

Qbh — расчетное усилие, которое воспринимает один болт (расчитывается по формуле 191 СП 16.13330.2011, расписано чуть выше);

к — количество плоскостей трения соединяемых элементов (обычно 2-а элемента соединяют через 2-е накладные пластины, расположенные с разных сторон, в этом случае к=2);

γc — коэффициент условия работы, принимаемый согласно таблице 1 СП 16.13330.2011;

γb — коэффициент условий работы, принимаемый в зависимости от количества болтов, требуемых для восприятия усилия и принимаемый равным:

0,8 при n < 5;

0,9 при 5 ≤ n < 10;

1,0 при n ≤ 10.

Обозначение болтового соединения на чертежах

Условное обозначение болтового соединения на чертежах необходимо выполнять согласно ГОСТ 2.315-68

Основные условные обозначения болтового соединения выглядят следующим образом:

Болты при фрикционном соединении обозначаются треугольником.

Ну и напоследок не много юмора

Posted in Стальные конструкции Tagged Прочностной расчет, Стальные конструкции, Узлы

Механический крепеж для тонкостенных конструкций

4.1. Особенности тонкостенных соединений

Для тонкостенных конструкций разработаны специальные виды механического крепежа. По сравнению с толстостенными соединениями (для стали — толщиной более 3 мм) поведение соединений в тонкостенных элементах характеризуется низкой плоскостной жесткостью.

Для тонкостенных конструкций применяют специальные механические крепежные изделия, такие как винты, самонарезающие и самосверлящие и «слепые» (вытяжные) заклепки. Самонарезающие винты применяют в основном для креплений типа «тонкое к тонкому» и «тонкое к толстому».

4.2. Самонарезающие и самосверлящие винты

Резьбонакатывающие или резьбонарезающие винты устанавливают в заранее просверленное или пробитое отверстие, а также в специальные пазы алюминиевых прессованных профилей. Эти винты бывают также вдобавок еще и самосверлящими, когда имеют на своем конце сверло или специальное острие (рисунок 5).

Рисунок 5 — Самонарезающие и самосверлящие винты

Смотрите подробнее: Самонарезающиеся винты в строительстве

4.3. Слепые (вытяжные) заклепки

Когда компоненты нужно соединить друг с другом, а доступ к задней стороне соединения отсутствует, то часто выходом из положения является применение так называемых «слепых» заклепок. В отечественной технической практике чаще всего применяют один из видов «слепых» заклепок, который назвали вытяжными заклепками. Для установки этих заклепок применяют соответствующий инструмент — «заклепочник», который вытягивает на себя сердечник заклепки, который своей утолщенной головкой формирует заднюю часть заклепки.

В процессе установки заклепки заклепочник сначала с усилием прижимают соединяемые части друг к другу, а потом формирует заднюю головку заклепки. При дальнейшем увеличении нагрузки хвост сердечника отрывается по заданной специальным надрезом точке. Обычно головка сердечника остается внутри тела заклепки и обеспечивает ему определенную герметизацию (рисунок 6).

Рисунок 6 — Процесс установки вытяжной заклепки

Слепые заклепки, которые подходят для алюминиевых конструкций изготавливают из аустенитной нержавеющей стали или алюминиево-магниевых сплавов. Обычно тело заклепки и сердечник изготавливают из различных алюминиевых сплавов, так как они должны выполнять различные функции. Тело заклепки должно быть достаточно мягким, чтобы сформировать головку, тогда как сердечник должен быть достаточно прочным, чтобы иметь возможность пластически деформировать тело заклепки.

Сдвиговое напряжение слепой заклепки зависит от свойств материала в плоскости сдвига. Рассчитать это напряжение не представляется возможным. Дело в том, что прочностные свойства материала тела заклепки и сердечника, а также их размеры после пластического деформирования при установке отличаются от свойств материала в состоянии поставки. Поэтому, чаще всего прочность заклепок определяют экспериментально для каждого отдельного проектного решения.

Материалы крепежных изделий

Для изготовления крепежных изделий применяют материалы, которые обладают достаточными упругими свойствами, чтобы иметь способность удлиняться (растягиваться) под нагрузкой и затем возвращаться к своей первоначальной форме после снятия нагрузки.

Основными материалами для изготовления крепежных изделий являются различные виды сталей:

- низкоуглеродистые стали («мягкие» стали);

- высокопрочные стали;

- нержавеющие (коррозионностойкие) стали.

5.1. Болты и винты с низкой и средней прочностью

Изготавливаются из низкоуглеродистых сталей.

Повышение прочности за счет:

— наклепа при холодной штамповке.

5.2. Высокопрочные болты

Изготавливаются из среднеуглеродистых сталей. Конечная прочность достигается за счет:

- наклепа при холодной штамповке;

- термического упрочнения.

5.3. Крепежные изделия из нержавеющих сталей

Аустенитные нержавеющие стали получают различные уровни прочности за счет:

- холодной пластической обработки.

Мартенситные нержавеющие стали получают различные уровни прочности за счет:

- холодной пластической обработки и

- термического упрочнения.

5.4. Самонарезающие/самосверлящие винты

Изготавливаются из среднеуглеродистых сталей. Получают прочностные свойства за счет:

- холодной пластической обработки;

- термического упрочнения.

Классы прочности крепежных изделий

6.1. Классы прочности болтов из углеродистых и легированных сталей:

4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 10.9, 12.9

Класс прочности зависит от марки стали и способа изготовления болтов и обозначен двумя числами. Первое число, умноженное на 100, означает величину минимального временного сопротивления в МПа, второе — умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах.

Рисунок 8 — Маркировка класса прочности болтов

6.2. Классы прочности гаек из углеродистых и легированных сталей:

4, 5, 6, 8, 10, 12

Здесь число, умноженное на 100, указывает на минимальное временное сопротивление разрыву в МПа.

Рисунок 9 — Маркировка класса прочности гаек

6.3. Болты и гайки из аустенитных нержавеющих сталей:

Болты и гайки из аустенитных нержавеющих сталей имеют одинаковые классы прочности:

50, 70, 80

Число, умноженное на 10, указывает на минимальное временное сопротивление разрыву в МПа.

Рисунок 10 — Маркировка болтов из аустенитных нержавеющих сталей

6.4. Классы твердости шайб:

100 HV, 140 HV, 200 HV, 300 HV

6.5. Сравнение классов прочности болтов из углеродистых и нержавеющих сталей

Рисунок 11 — Место классов прочности нержавеющих сталей среди классов прочности углеродистых сталей [3]

6.6. Сочетание классов прочности болтов и гаек

Прочность болтов

Требуемая прочность соединений при использовании высокопрочных болтов достигается трением, которое возникает между поверхностями скрепляемых элементов. Чтобы получить подобный эффект, а также необходимое по силе трение болтам следует обеспечить усиленное натяжение.

Подобную нагрузку неспособны выдерживать обычные болты, поэтому вместо них используют аналогичный высокопрочный крепеж классов 10,9 и 8,8. Изготовляют его обычно из стали марок 40Х и 40ХФА. Могут использоваться также некоторые другие марки, но сопротивление их в любом случае не должно быть меньше 800 МПа.