Изделия для промышленных предприятий отличаются как размерами, так и конструкцией. Каждый элемент требует для работы определенный тип станка. Среди множества станков, предназначенных для работы с металлом, можно встретить агрегаты токарного назначения, долбежные станки и строгальные. Строгальный станок по металлу предназначен для изготовления различных деталей в процессе многоступенчатой обработки.

Строгальный станок

Выбирать необходимый станок и инструмент следует лишь после тщательного изучения чертежей будущего изделия, а также материала заготовки. Исходя из этого, выбирается способ обработки: продольный или поперечный. Плоские и крупные поверхности обрабатываются на продольно-строгальных агрегатах, другие изделия на поперечно-строгальных станках.

Плоскости, которые обрабатываются на строгальных агрегатах, имеют несколько видов:

- ласточкин хвост;

- фасонные поверхности;

- канавки;

- фаски;

- вертикальные поверхности.

Продольно-строгальная установка

Продольно-строгальные станки предназначены для резки и обработки крупных заготовок. Они имеют две разновидности: одностоечные и двухстоечные. Этим определяется жесткость конструкции установки. Основной движущейся частью является стол, на котором располагается заготовка. Инструмент для обработки – резец, закрепленный в суппорте, остается во время процесса неподвижным. Стол совершает возвратно-поступательные движения, и заготовка подвергается обработке.

Так выглядит продольно-строгальный станок

После завершения обрабатывающего действия, стол возвращается в исходное положение. При холостом ходе суппорт с резцом уходит в сторону, освобождая путь столу с заготовкой. Такое обтачивание присуще большим деталям, вес которых может достигать десятков и сотен тонн.

Технические характеристики станка

Двухстоечный продольно-строгальный станок модели 7212 предназначен для обработки резанием длинномерных заготовок из стали и различных цветных сплавов. Для повышения производительности на столе возможна обработка с одной установки нескольких заготовок одновременно. Это производится в тех случаях, когда суммарное тяговое усилие, прилагаемое к столу, не выходит за допустимые пределы. Оборудование относится к классу точности Н, и обладает следующими технологическими показателями:

- Размеры рабочего пространства для заготовки, максимальные (длина×ширина×высота), мм – 1120×1250.

- Расстояние между стойками в свету, мм – 1350.

- Размеры стола (ширина×длина), мм — 1120×

- Рабочий диапазон продольных перемещений, мм – 900…1200.

- Тяговое усилие, из расчёта на метр длины, кН – 200.

- Количество суппортов на поперечине станка – 3: два – вертикальных, один – боковой.

- Максимальное значение хода, м: по горизонтали – 1,875, по вертикали – 0,3.

- Максимальное перемещение, м – 1,12.

- Возможность поворота: да, ±60°. Точность поворота ±1°.

- Ход поперечины в вертикальном направлении, м – 1,12.

- Установочная скорость хода поперечины, мм/с – 20,76.

Габариты рабочего пространства

Для удобного и безопасного выполнения производственных операций продольно- строгальный станок оборудован устройством бесступенчатого регулирования скоростью движения и предохранителем хода в случае перегрузки по усилию (для станка 7212 оно составляет 120 кН). Отвод резцедержателя при обратном перемещении узла выполняется автоматически.

Электрическая схема станка довольно сложна, что обусловлено наличием нескольких электродвигателей:

- Главного привода, 100 кВт;

- Привода машинных преобразователей (для модели 7212 электрическая схема станка включает в себя два таких двигателя, 55 кВт и 3 кВт);

- Двумя двигателями, производящими в движение поперечину, и осуществляющими её торможение ( соответственно 5,2 и 0,8 кВт);

- Двумя двигателями, которые управляют действием суппортов: вертикального и бокового, по 2,2 кВт каждый;

- Для привода вентилятора, 0,8 кВт;

- Для питания генераторов и управляющих приводов, 4,9 кВт.

Все электродвигатели питаются от сети переменного тока напряжением 380 В и частотой 50 Гц.

Скачать руководства (паспорт) к продольно-строгальному станку 7212

Среди основных технических характеристик продольно-строгального станка также находятся:

- Возможность регулировки значений подачи, мм — 0,25…12,5.

- Минимальное значение шага подачи, мкм – 50.

- Скорость установочных перемещений: в вертикальном направлении — 1,47 м/мин, в боковом направлении – 0,735 м/мин.

- Количество режимов передвижения – два: 4…80 м/мин – для прямого и 12…80 м/мин — для установочного (холостого) хода.

- Масса агрегата, т – 35.

Скачать альбом чертежей станка 7212

Поперечно-строгальная установка

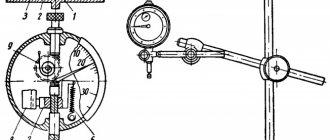

Посадочные и присоединительные базы поперечно-строгального станка 7Б35

Более сложные элементы обрабатываются на поперечно-строгальных агрегатах. Такая установка способна работать как в ручном режиме, так и по заданной программе. Основной движущейся частью здесь является суппорт с закрепленным резцом.

На столе с помощью болтов или тисков закрепляется заготовка. Стол имеет возможности для движений по горизонтали с помощью направляющих поперечины.

По вертикали же стол подается самой поперечиной, перемещающейся по направляющим станины. В станине располагается электрический двигатель и коробка передач, помогающая регулировать скорость работы агрегата. Так же как и продольный станок, поперечно-строгальный имеет два хода: рабочий и холостой.

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим значениям уступает фрезерованию подобных изделий) возможно лишь при установке на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съема металла. Этим производительность обработки может увеличиваться. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания стали:

- невозможность фрезерования вследствие быстрого износа фрез, например, при увеличенной твердости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие теряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, способных вести продольное строгание изделий повышенной ответственности с большой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Главные элементы строгальных станков

- Станина. Основная часть станка, выполненная из чугуна или стали.

- Стол. Используется для крепления заготовки болтами или с помощью тисков.

- Направляющие. Горизонтальные и вертикальные, по которым перемещаются ползун и стол.

- Ползун суппорта. Совершает поступательные движения для резки и обработки заготовки.

- Резец. Основной инструмент, обрабатывающий металл.

- Суппорт. Предназначен для фиксации резца.

- Коробка скоростей. Обеспечивает 6 ступенчатую передачу вращения шпинделя.

- Тиски. Располагаются на рабочем столе для крепления заготовки.

- Электрооборудование.

Среди токарного и металлообрабатывающего производства одним из самых распространенных на территории бывшего СССР поперечно-строгальных станков можно назвать станок 7305. Компактность и универсальность в обтачивание металлических деталей обусловили его многолетнее серийное производство.

Успешные модификации агрегата 7Б35 и 7Е35 позволили существенно увеличить производительность. На строгальный станок по металлу 7Е35 вместо 6 скоростной коробки установлен механизм с 8 скоростным переключателем.

Строгальный станок 7Б35

Типы строгальных агрегатов

После анализа геометрических размеров заготовки, а также свойств металла, из которого она изготовлена, отделка поверхности производится на продольно- или поперечно-строгальном агрегате.

Принципиальное отличие этих станков по металлу определяется способом перемещения резца. На продольно-строгальном агрегате движется стол, с зафиксированной на нем обрабатываемой заготовкой.

Таким способом обрабатываются большие болванки. Когда выполняется поперечная строгальная обработка, движется резец, а обрабатываемая деталь закреплена на столе. Этот способ применяется при обработке деталей средних размеров. В каждом конкретном случае выбираются резцы соответствующей конфигурации.

К этому же классу оборудования по обработке металла относятся долбежные, протяжные и фасонно-строгальные механизмы.

Используя резцы различной формы, на таких станках выполняются операции по выборке выемок и пазов, проточке каналов и прорезанию отверстий.

Одной из особенностей строгального станка по металлу является количество установленных режущих инструментов.

ВАЖНО ЗНАТЬ: Как работает токарный станок с ЧПУ по металлу?

Некоторые модели рассчитаны на одновременное крепление сразу нескольких резцов.

По этим параметрам выпускаются следующие модели станков:

- односторонние;

- двухсторонние;

- четырехсторонние.

Чем больше режущих инструментов установлено на устройство продольно-строгального типа, тем выше его производительность.

Устройство агрегата продольно-строгального типа

Как предписано техническими характеристиками, продольно строгальные станки применяются при обработке поверхностей на корпусных и ассиметричных деталях, отлитых из чугуна или из сплавов цветных и черных металлов.

Размеры обрабатываемой заготовки определяются техническими возможностями строгального агрегата. Исходную заготовку, которую необходимо обработать, устанавливают на столе.

Стол способен выполнять возвратно-поступательные движения. При этом резец, закрепленный в суппорте, остается неподвижным.

При холостом ходе стола суппорт выполняет движение в сторону, позволяя свободно перемещаться столу в исходную точку.

Такое комплексное движение позволяет обрабатывать большие заготовки сразу же несколькими резцами.

Продольно-строгальный станок для производства металлических изделий скомпонован из станины, стола, суппортов, поперечины, электрооборудования, системы смазки и других узлов.

Длина и ширина рабочей поверхности стола у каждой модели своя. Общим элементом для всех моделей является пульт управления.

При обработке сложных по геометрическим размерам деталей, на суппорт можно установить несколько режущих инструментов. Такой прием сокращает время для обработки изделия.

Устройство агрегата поперечно-строгального типа

Строгальный станок по металлу поперечного типа устанавливается в технологических линиях, где обрабатываются детали малого и среднего размера.

Агрегат используется при строгании горизонтальных, вертикальных и наклонных поверхностей.

Как и в любом металлообрабатывающем станке, основными элементами поперечно-строгального агрегата является станина и основание.

ВАЖНО ЗНАТЬ: Фрезерно-гравировальные станки по металлу с ЧПУ

На эту опору крепятся все узлы и устройства, которые призваны обеспечивать крепление и перемещение соответствующих элементов. Деталь закрепляется на столе по заданным координатам.

Суппорту, с закрепленным в нем резцом, задается движение в определенных пределах.

В процессе обработки металла детали узлы и элементы конструкции совершают сложные движения, целью которых является выполнение заданной программы.

Строгальный агрегат по металлу поперченного типа может работать под ручным управлением или по заданной программе.

Основным считается возвратно-поступательное движение ползуна, на котором закреплен режущий инструмент.

Вспомогательным является движение стола, на котором закреплена обрабатываемая заготовка. Скорость перемещения ползуна регулируется с помощью специальной коробки передач, как в автомобиле.

Перед началом обработки любой детали все механические узлы агрегата нужно смазать машинным маслом.

Резцы металлообрабатывающих станков

Резец – основной инструмент, использующийся в обработке металлических поверхностей. Резец незаменим для токарного производства, строгальных и долбежных работ.

Современные установки могут оснащаться несколькими резцами, что значительно ускоряет рабочий процесс и влияет на конечное качество изделия. Чем больше резцов установлено на станке, тем лучше для будущего изделия.

Модели станков различаются возможностью множественной установки резцов. Поэтому установки подразделяют на:

- односторонние;

- двухсторонние;

- четырехсторонние.

Геометрические параметры строгального резца

Используемый инструмент напрямую влияет на качество резки и будущее изделие. Резцы кардинально различаются своими свойствами. Особенно важен материал режущей основы резца (головки). Не менее важны размеры стержня резца, а также его форма. Инструмент различают по типу и выбирают именно тот, что понадобится в той или иной работе.

Таких видов несколько:

- подрезной;

- проходной;

- фасонный;

- отрезной;

- чистовой.

Строгальные резцы

Характеристика видов

Для резки металла используют резцы цельные либо составные. Цельные резцы полностью изготовлены из стали либо специального сплава. Составные детали оснащены насадкой из режущей пластины. Крепится насадка к стержню с помощью пайки, сварки или механическим способом. Виды материала для резцов разнообразны. Каждый из них имеет свои плюсы.

Инструментальная сталь. К ней относят углеродистую сталь, применяемую на небольшой скорости резания. Легированную сталь, теплостойкость которой позволяет обрабатывать металл на более высоких скоростях. Высоколегированная сталь (быстрорежущая) отлично выдерживает большие температуры и для резки металла обладает наилучшей производительностью.

Твердые сплавы. Большую производительность, чем стальные резцы, позволяет получить инструмент из твердых сплавов. Они бывают металлокерамическими, среди которых наиболее производительны вольфрамовые сплавы, титановольфрамовые и титанотанталовольфрамовые. Минералокерамические сплавы обладают хорошей теплостойкостью, но их использование ограничено ввиду хрупкости материала.

Эльбор. Износостойкий материал, позволяющий обрабатывать поверхности легированной стали. Для резки металла идеально подходит по нескольким параметрам, среди которых термическая стойкость наиболее ценное свойство материала. Применяется в промышленных производствах в обтачивание и шлифовании различных сплавов.

Материал Эльбор в собственном виде

Алмаз. По твердости этому материалу нет равных. В промышленности его уже давно используют для резки и обработки металлов. Многие ножи, сверла и другой инструмент из твердых сплавов изготавливается с помощью резцов с алмазным напылением на режущей плоскости.

Классификация резцов для строгального агрегата

Резцы, которые применяются для обработки деталей на строгальных станках по металлу, подразделяются на категории по следующим признакам:

- материал режущей части;

- форма и размер стержня;

- тип режущего инструмента.

Режущая часть инструмента может изготовляться целиком из быстрорежущей стали или с насадкой из твердого сплава. В первом случае резцы называются цельными, а во втором — составные.

В качестве насадок для режущей части используются металлокерамические сплавы или минералокерамические материалы. Державку такого инструмента делают из конструкционной стали.

Видео:

Быстрорежущие насадки крепятся к державке сваркой, пайкой или механическим способом.

В зависимости от формы головки, резцы бывают оттянутые и изогнутые. В зависимости от направления подачи обрабатываемой заготовки режущие инструменты подразделяются на правые и левые.

ВАЖНО ЗНАТЬ: Работа фрезерных станков с ЧПУ по металлу

Тип инструмента определяется видом конкретной операции.

Чаще всего встречаются следующие виды:

- проходной;

- чистовой;

- подрезной;

- отрезной;

- фасонный.

Строгание металла выполняется только при рабочем движении резца или стола с закрепленной заготовкой.

Когда режущий инструмент закреплен в откидном держателе, то его износ происходит медленнее.

Поскольку при обратном ходе он откидывается и свободно скользит по поверхности.