Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

- по типу резки; поверхностные;

- разделительные;

- ручные;

- пропан;

- инжекторные;

- низкое;

- многосопловые ;

- малая — до 100 мм;

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

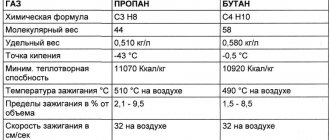

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая ( 20 см).

Читать также: Чем можно растворить канифоль

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего. Как отмечалось выше, основное отличие заключается в отсутствии у последней подачи кислорода режущей струи и другое устройство головки. Больше о горелках можно прочитать в статье: горелка газовоздушная для газопламенной обработки материалов.

Конструкция газового резака

Устройство газового резака достаточно просто. Основные узлы – это:

- форсунка для формирования факела;

- ствол для подачи газа;

- корпус;

- рукоятка.

Ствол, в свою очередь, состоит из эжектора, входных патрубков для подключения шлангов, ниппелей, запорно — регулировочной и присоединительной арматуры.

Все агрегаты, невзирая на различную производительность и другие характеристики, имеют сходный принцип работы. Горючий газ и кислород подаются в смесительную камеру, после чего под давление истекают через рабочую форсунку. Скорость расхода газов и пропорцию их смешения регулируют двумя независимыми вентилями на входе в устройство. Этим определяется интенсивность пламени и его температура.

Устройство резака

Факел, попадая на металл заготовки, быстро разогревает его до температуры плавления. Часть металла испаряется и уносится вместе с продуктами сгорания в атмосферу, часть окисляется и превращается в шлак, часть стекает в виде капель. В металле образуется разрез. Если плавно вести горелку вдоль намеченной линии, зона разогрева будет перемещаться, а разрез — увеличиваться, пока нужная часть заготовки не будет отрезана.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности. Вместе с тем, подобный принцип действия требует более сложной конструкции, что приводит к увеличению стоимости приспособления. Также для стабильной работы требуется повышенное давление горючего газа – от 20 кПа.

Устройства с внутрисопловым смешением

Портативные переносные резаки с кислородным и пропановым баллонами

Кислородный газовый резак по металлу с 40-литровыми баллонами на тяжелой тележке существенно ограничивает мобильность газорезчика. Тяжелых шлангов хватает, чтобы дотянуться до каждой точки небольшой мастерской, а при работе на открытых площадках газосварщик больше катет тележку, чем работает. Из положения помогает выйти портативный переносной пропановый резак. Он укомплектован кроткими легкими шлангами, пятилитровым баллоном для кислорода и позволяет подключать двух-, трех- или пятилитровые баллоны с пропаном. Для переноски служит пластиковый контейнер-чемодан или прорезиненная сумка, усиленная металлическими уголками и полосами.

Переносной резак

Аппарат легко помещается на заднее сиденье автомобиля и широко используется для надомного ремонта кондиционеров, холодильников и систем отопления и водоснабжения. Весьма удобен такой газовый резак и для домашней мастерской.

Приспособление с цанговым соединением преимущества и недостатки

Если вы не занимаетесь художественным творчеством по металлу, то потребность в газовой сварке или резке возникает нечасто. В этом случае нет смысла вкладываться в дорогостоящее профессиональное оборудование. В качестве выхода многие останавливаются на портативных газовых резаках по металлу цангового типа.

Сама горелка представляет собой насадку на портативный газовый баллон емкостью от 0,22 до 0,5 литра, используемый вместе с походными газовыми печками. Регулируя форму факела такой горелки, можно получать как широкий факел размером в десятки сантиметров, так и узкий сконцентрированный конус. Широкий факел подходит для приготовления пищи в погодных условиях, отогревания замерзших металлических труби замков и т.п. Узким конусом можно расплавить припой при пайке и даже резать тонкие листы металла. Температура ы верхушке факела достигает 1300 °С. Недостатками устройства являются:

- Большой расход горючего газа (до 0,22 л/час). Для продолжительных работ придется запастись баллонами.

- Использование только кислорода воздуха не позволяет развить высокое давление в струе. Факел может погаснуть при сильном ветре.

Газовый резак с цанговым соединением

Не стоит рассчитывать нарезать таким устройством арматуру на фундамент, но разобрать старый каркас крыльца вполне реально.

Газовый резак по металлу: разновидности

Газовые резаки для металла разделяются по разным критериям. Например, существует классификация по используемому газу, габаритам, виду резки, конструкции, методу смешивания расходных веществ.

Ацетиленовый

Представляет собой резак по металлу, который используется при разрезании металлических деталей большой толщины. Ацетиленовое оборудование комплектуется дополнительными вентилями, которые позволяют устанавливать высокую скорость подачи газа. Существуют промышленные и портативные модели резаков. Ацетилен обеспечивает максимальную температуру пламени. Это обуславливает большую глубину реза металла.

Ацетиленовый резак по металлу

Пропановый

Оборудование, работающее на пропане, применяется для разрезания сплавов, цветных и черных металлов. Максимальная толщина реза — 300 мм. Пропановые резаки более надёжные, что обуславливает их долговечность при активной эксплуатации. Мастера обращают внимание на безопасность таких аппаратов. Их часто используют при проведении самостоятельных работ в частных мастерских.

Газовый резак портативный

Можно купить устройство для автономной работы. Мини резаки помещаются в ладонь. Представляют собой металлический баллончик с газом, на который накручивается сопло с системой подачи горючего вещества. Сравнить ручной аппарат можно с турбо-зажигалкой. С помощью спичек, зажигалки или установленной системы зажигания, газ воспламеняется, проходит через специальные форсунки, сопло, которые формируют тонкую струю пламени высокой температуры. Она не гаснет при сильном ветре, что позволяет без труда использовать ручной резак на улице. Чтобы наполнить маленький баллончик можно использовать специальный ниппель для дозаправки или купить новую полную емкость.

Маленький газовый резак или горелка в кармане

Сверхпортативный резак, помещающийся в ладонь — это не реквизит шпионских фильмов, а реальное устройство для газовой резки. Он напоминает ставшие популярными зажигалки с турбонаддувом, не гаснущие даже на сильном ветру. Этот эффект достигается за счет ускорения потока газа в сопле маленькой турбины и формирования факела в специальной форсунке. При длительном горении верхняя часть зажигалки начинает греться и даже оплавляться. В мини — резаке применены специальные материалы и конструктивные решения, позволяющие этого избегать. Струя газа так же ускоряется и формируется форсункой особой формы, образующей узкий факел высокой температуры. Запаса газа хватит на несколько минут работы, его можно пополнить из стандартного цангового баллона через ниппель.

Стальной пятимиллиметровый уголок таким устройством не разрезать, но ему вполне под силу:

- розжиг камина или мангала;

- пайка ювелирных изделий;

- пайка тонкостенных медных трубок.

Стоит он недорого, и рачительный хозяин может просто иметь его в доме на всякий случай.

Резак вместо паяльника плавим олово и медь

Стандартный кислородный резак имеет не только максимальную, но и минимальную мощность горелки. Им можно разрезать стальной лист, уголок или двутавровую балку или приварить их друг к другу, но он непригоден для тонких работ или точечной сварки.

Кроме уже упомянутого сверхпортативного резака с размещенным в рукоятке резервуаром, которого хватает на несколько минут работы, существуют миниатюрные резаки, присоединяемые к стандартному цанговому баллону гибким шлангом.

В отличие от сверхпортативной версии, они обладают несколько меньшей мобильность, но существенно большим временем непрерывной работы.

Большая часть моделей мини-резаков имеет два режима работы:

- Широкий конус диаметром и длиной до 5 см. Применяется для плавки припоя, пайки оловянных и медных изделий.

- Короткий и узкий высокотемпературный факел. Его используют для точечной пайки мелких деталей и для пайки электро- и радиокомпонентов.

Микрогорелка

Для резки стальных листов и профиля он также не подходит, несмотря на высокую температуру факела — до 1300 °С. Сказывается малый напор и малая интенсивность пламени. Прибор весьма экономичный — расход газа составляет 12 г/час.

Подготовка к работе

Точная настройка проводится на заводе – изготовителе в качестве завершающей фазы технологического процесса и контроля качества. Самостоятельные « улучшения» и «доводки», описания которых можно встретить в блогах народных умельцев, ни в коем случае не нужно пытаться повторить. Вмешательство в конструкцию и настройки газовой аппаратуры прямо запрещено правилами ее эксплуатации и может привести к пожару, взрыву, серьезным травмам или даже гибели людей.

Перед тем, как приступить к работе, следует собрать и проверить газовое оборудование в точном соответствии с руководством по его эксплуатации.

Напомним общие правила по подготовке к работам по газовой резке:

- Тщательно осмотреть все оборудование, включая баллоны, шланги, редукторы и вентили, на предмет отсутствия механических повреждений.

- Прислушаться и принюхаться — нет ли утечки газа. Эту операцию следует повторить после присоединения шлангов и горелки.

- Проверить состояние всех прокладок. Ремонту они не подлежат, в случае малейших подозрений на дефект их следует заменить.

- Осмотреть кислородный вентиль на предмет масложировых пятен. Даже малейшие следы могут вызвать взрыв. Протереть вентиль растворителем или обезжиривателем, вытереть чистой ветошью насухо.

- Осмотреть штуцера на предмет отсутствия задиров и неровностей, могущих нарушить уплотнение. При обнаружении аккуратно выправить дефект бархатным надфилем.

- Присоединить редукторы к баллонам: синий – кислород;

- красный – пропан.

Если резак инжекционный, то работу инжектора нужно проверить ДО подключения пропанового шланга к резаку:

- Подключить кислородный шланг к разъему.

- Открыть вентиль на редукторе.

- Открыть оба вентиля на горелке.

- Поднести подушечку пальца к отверстию пропанового штуцера.

- Если инжектор работает правильно, подушечку будет засасывать в отверстие.

Далее можно подключать пропановый шланг и задавать давления в пропорции 1:10. Так, если давление кислорода поставить 4 атмосферы, то давление пропана следует выставить на 0,4 атмосферы.

Сначала следует открыть подачу кислорода на пол-оборота, потом на столько же — пропана и поджечь смесь. Внести горелку в рабочую зону и увеличить подачу кислорода до формирования факела в виде «коронки»

После завершения резки сначала прекратить подачу пропана, а потом — кислорода.

Категорически запрещается:

- менять последовательность подачи газов при розжиге и выключении горелки;

- менять шланги местами.

Нарушение этих правил может привести к возгоранию и взрыву.

Принцип функционирования и разновидности резаков

Независимо от размеров автогена и разновидностей разогревающей смеси газа резка может происходить при помощи процесса сгорания металла в струе кислорода чистой смеси, нагнетаемого через специальное сопло в головке рабочей зоны.

Главная и принципиальная особенность газовой резки —это показатель температуры горения, который должен быть не меньше показателя температуры плавления. В противном случае металл, не успев разгораться, будет всё время плавиться и стекать. Таким условиям должны соответствовать низкоуглеродистые сали, а цветные металлы и чугун — нет.

Большое количество легированных сталей так же не будут поддаваться процессу газовой резки — существуют значительные ограничения по максимальному показателю и допустимым дозировкам легирующих компонентов, углерода, примесей, процесс превышения горения которых внутри кислорода станет наиболее нестабильным либо вообще перестанет протекать.

Саму резку следует разделить на две стадии:

- Разогрев одной части детали до температуры, во время которой металл начнёт гореть. Для того чтобы получить факел пламени разогрева, часть технического кислорода в определённом соотношении смешивают совместно с газом.

- Процесс сгорания (окисление) разогретого металла в струе кислорода и общее выведение продукта горения из зоны реза.

Если начать рассматривать классификацию только ручных резаков, то такое значение будет обладать следующими особенностями:

Разновидность горючего, мощность и способ получения смеси газов для пламени разогревающего типа.

- Классификация по разновидности горючего газа: пропан-бутан, метан, универсальный МАФ, а также ацетилен.

- Особенность мощности: небольшая (резка металла толщиной от 3 до 100 мм) — маркировка P1, средняя (до 2−0 миллиметров) — маркировка P2, более высокая (около 300 миллиметров), маркировка — P3. Существуют особые образцы с толщиной резки около 500 миллиметров.

- И если первая особенность будет влиять лишь на общую температуру разогревающего пламени, а также мощности — на предельную толщина металла, то ещё одним признаком будет определяться особенность конструкции резака.

Как пользоваться кислородно-пропановым резаком

Безопасная и продуктивная работа с кислородным газовым резаком должна подчиняться следующим правилам:

- обязательно применять средства индивидуальной защиты: маска сварщика или очки сварщика;

- спилковые перчатки;

- плотная спецодежда, не оставляющая открытых участков кожи и с огнеупорной пропиткой;

- респиратор;

Рабочий пост

При первом запуске или в случае длительного перерыва в работе следует обязательно проверить работу инжектора

Четко соблюдать последовательность действий по подготовке к работе, настройке рабочих режимов и завершения работы.

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В можно приобрести качественные резаки , которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок; у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

Стоит также убедиться в наличии запасных частей и расходных деталей.

Газовый резак своими руками

Этот вариант малогабаритного и несложного газового резака для сборки своими руками не требует дорогостоящих деталей, но в то же время демонстрирует стабильность и достаточную эффективность работы. Им можно резать медную проволоку и листы.

Для того чтобы сделать прибор, потребуется:

- две системы для инфузий (капельницы);

- игла для футбольных мячей;

- воздушный аквариумный насос;

- пропановый баллончик для заправки зажигалок;

- немного медной проволоки;

- электропаяльник, припой, флюс;

- пистолет для работы с терм клеем;

- ниппель от автомобильного колеса;

- бархатный надфиль.

Самодельный газовый резак

Последовательность действий следующая:

- изогнуть иглу от капельницы под углом 60° примерно в четверти ее длины от пластикового переходника;

- в игле для накачивания мячей просверлить небольшое отверстие и пропустить в него изогнутую иглу от шприца так, чтобы ее кончик выступал на 2-3 мм;

- место отверстия обмотать медной проволокой и запаять герметично;

- присоединить пластиковые трубки от капельницы к хвостовикам обеих игл;

- тонкую иглу присоединить к компрессору, а толстую — к пропановому баллончику;

- пластиковые зажимы использовать для регулировки подачи газов.

Будьте внимательны и осторожны при изготовлении резака и при работе с газом.

Виды газовых резаков и как пользоваться резаком пропан+кислород

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской