Электрическая схема

Главная цель применения станочного электрооборудования – подключение устройств, дающих сигналы, освещение. То же касается всех силовых установок. Основа – стандартная электрическая сеть с тремя фазами. Технический паспорт устройства требует, чтобы сама сеть при этом была снабжена глухозаземлённым проводом. Иначе использование станка становится невозможным.

Аппаратура релейно-контактного и электрического типа будет правильно только в том случае, если своевременно и правильно проводить техническое обслуживание. Простота конструкции так же обеспечивает бесперебойное функционирование.

Отечественные специалисты всегда рассматривали станки серии 1В62Г как одни из самых надёжных. Причина – стабильность работы электрического оборудования, при любых условиях. К эксплуатации можно допускать операторов, обладающих средним уровнем квалификации. Любой простой человек сможет без проблем пользоваться агрегатом, если заранее изучить паспорт устройства, следовать всем инструкциям со стороны производителя.

Скачать схему в полном размере

Особенности работы системы

Есть несколько особенностей, с которыми рекомендуется ознакомиться перед началом работы.

- Мощность двигателя основного привода составляет 7,5 киловатт.

- Запускается эта часть за счёт кнопочной станции, при помощи специальной клавиши. Вводный выключатель должен сохранять включенное состояние, иначе проведение рабочих операций недопустимо.

- Другая клавиша предусматривается для остановки приспособления.

- Привод для быстрых перемещений работает на мощности 0,75 киловатт. Толчковая кнопка применяется во время включения. Когда её зажимают, происходит контакт с конечным выключателем. Прячется в рукоятке фартука.

- 0,12 киловатт – мощность ещё одного небольшого двигателя, которым снабжаются устройства. Включение данной части происходит с использованием специального шкафа. Электрошкаф расположен на задней части задней бабки.

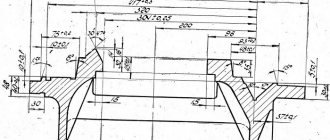

Схема кинематическая токарно-винторезного станка 1А62Г

Кинематическая схема токарного станка 1а62г

Цепь главного движения

Вращение изделия, закрепленного в патроне передней бабки или в центрах, осуществляется or индивидуального электродвигателя (рис. 2).

Движение от электродвигателя передается через клиноременную передачу на приводной шкив и затем через зубчатые колеса механизма коробки скоростей на шпиндель.

Число оборотов шпинделя изменяется путем передвижения по шлицевым валикам блоков зубчатых колес 6—7, 11—13, 17—18, 19—20 при помощи рукояток А и Б (рис. 2 и 3) и переключения зубчатых колес 24 или 26 посредством муфты 25 и рукоятки В.

21 различная скорость и 3 перекрывающиеся скорости от 11,5 до 1200 оборотов в минуту при прямом ходе шпинделя осуществляются по следующим кинематическим цепям: от вала 1, имеющего 730 об/мин, вращение передается на вал 11 зубчатыми колесами 1—6 или 2—7. Далее вращение передается валу III переключающимся зубчатым блоком 11—13, соответственно сцепляющимся с зубчатыми колесами 8, 9 и 10. При включенном зубчатом колесе 26 от вала III зубчатыми колесами 14 и 26 вращение сообщается Шпинделю 17. При включенном колесе 24 зубчатыми колесами 15-17 или 16—18 движение передается валу IV, зубчатыми колесами 19-22 или 20—21 — валу V и постоянно сцепленными зубчатыми колесами 23—24 — шпинделю VI.

Цепь подач

Продольное и поперечное перемещение суппорта производится либо при помощи ходового вала XVIII через механизмы коробки подач и фартука, либо при помощи ходового винта 76 и маточной гайки 77 через механизм коробки подач, либо вручную через зубчатые колеса механизма фартука 78, 73, 74 и рейку 75 маховичком 89.

Для нарезания точных резьб ходовой винт 76 может соединяться напрямую с валом сменных зубчатых колес XII муфтами 90, 91 и 92.

Коробка подач получает движение через зубчатые колеса 25 и 27 (механизма коробки скоростей) и 28—36 (реверса и сменные зубчатые колеса гитары).

Без использования звена увеличении шага посредством механизма коробки подач через ходовой винт 76 с шагом 12 мм получаются следующие резьбы:

- дюймовые от 2 до 24 ниток на 1″;

- метрические с шагом от 1 до 12 мм;

- модульные с модулями от 0,5 до 3;

- питчевые с диаметральным шагом от 96 до 7.

При помощи механизма увеличения шага можно получить резьбы с увеличенным шагом, превышающим нормальный в 16 раз.

Через ходовой вал суппорту сообщаются продольные подачи от 0,082 до 1,59 мм (при сцеплении зубчатых колес 70 и 71 механизма фартука) и поперечные подачи от 0,027 до 0,52 мм (при сцеплении зубчатых колес 70 и 81).

Направление движения суппорта при нарезании левых резьб изменяется перестановкой зубчатого колеса 31.

Поперечное перемещение суппорта вручную осуществляется через винт 83 и гайку 84 рукояткой 93. Перемещение верхних салазок 94 производится только вручную рукояткой 95 посредством винта 85 и гайки 86.

Пиноль задней бабки также перемещается вручную маховичком 96 с помощью винта 87 и гайки 88.

Таблицы токарно-винторезного станка 1В62Г

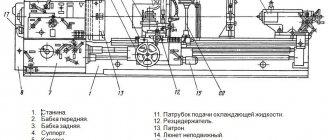

Основные узлы

Основные узлы станка 1В62Г

- Станок имеет литую чугунную станину (6) с двумя тумбами. Профили направляющих станины формы Т-образной с одной стороны, а с другой «ласточкин хвост», имеют клинья для регулировки. В совокупности это позволяет жестко удерживать суппорт, тем самым повышается класс точности в сравнении с другими станками, у которых профили простые призматические.

- Слева на станине смонтирована передняя бабка (4), в которой размещена коробка скоростей. На ней находятся рукоятки для переключения скоростей и подач. Переднюю бабку можно разворачивать в пазах, что дает смещение центра и обтачивание пологих конусов.

- Справа на станине располагается подвижная задняя бабка (10). Посредством вращающегося центра в пиноли бабки прижимаются и обрабатываются длинные заготовки. Бабка обеспечена механическим зажимом и плавным перемещением за счет воздушной подушки. Благодаря коническому отверстию в пиноли задней бабки, в неё можно вставлять сверла, зенковки, метчики, развертки и центра вращающиеся и неподвижные. Это позволяет производить сверление, зенкерование и поджим детали.

Задняя бабка станка 1В62Г

- Снизу посередине смонтирован фартук (8). Он передает движение суппорта, а также с помощью винта позволяет нарезать резьбу в деталях

- Над фартуком располагается каретка и суппорт (7), на них расположен резцедержатель с поворотной головкой

- Ограждение патрона и суппорта (5 и 9) служат для защиты токаря от стружки и охлаждающей жидкости

- Электрошкаф (2) находится за станком. В нем собраны все органы управления по электрической части

Обозначение частей изделий для модификаций

Для сборки узловых частей аппарата применены высококачественные материалы из стали и чугуна, станина имеет шлифованные поверхности, что увеличивает срок службы и позволяет производить ремонты по плану, предусмотренному заводом изготовителем.

Коробка передач, фартук и коробка подач снабжены принудительной смазкой, что увеличивает срок службы трущихся частей.

Таблица для нарезания резьбы токарного станка 1В62Г

На токарном станке для нарезки резьбы нужно настроить шестерни коробки подач и шестерни гитары подач, чтобы они вошли в зацепление. Эта синхронность настраивается так, чтобы движение резца на суппорте образовывало профиль зуба за один оборот шпинделя. Для этого существуют таблицы нарезания резьбы, по которым с помощью рукояток и рычагов настраивают различные комбинации зацепления шестерен.

Таблица настройки станка для нарезания резьб

Полезно знать. Дюймовую резьбу, с нитками 11 и 19 можно нарезать, не перестраивая шестерни в блоке сменных шестерен. Это является особенностью этой модели.

На станке имеются 3 трех фазных двигателя:

- для основного привода 7,5 кВт;

- для движения суппорта

- для охлаждающей жидкости.

1Е61МТ станок токарно-винторезный высокой точности. Назначение и область применения

Токарные станки моделей 1Е61МТ созданы на базе станка 1Е61М и относятся к классу легких токарных станков.

Станок токарно-винторезный модели 1Е61МТ является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка – В.

Описание конструкции токарно-винторезного станка

Привод станка 1Е61МТ осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб высокой точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

ТВ-01 – 1949 год, первая модель серии токарно-винторезных станков, Ø 340 х 1000 мм

ТВ-01М – токарно-винторезный станок

– 1955 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

– 1965 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

– токарно-винторезный станок высокой точности, Ø 320 х 710

1Е61МТС – токарно-винторезный станок повышенной точности специализированный

– 1975 год, токарно-винторезный станок повышенной точности, Ø 320 х 710

1Е61ПМа – токарно-винторезный станок повышенной точности, Б/с главный привод, Ø 320 х 710

1Е61ПМФ3 – токарно-винторезный станок повышенной точности с ЧПУ “ФС-2К”, Ø 250 х 630

– токарно-винторезный станок повышенной точности специализированный, Ø 320 х 710

УТ16П, УТ16В – 1982 год, токарно-винторезный станок высокой точности, Ø 320 х 710 мм

– 1987 год, токарно-винторезный станок повышенной точности, Ø 320 х 750 мм

– 1987 год, токарно-винторезный станок повышенной точности, Б/с главный привод

УТ16Ф3 – 1983 год, токарно-винторезный станок с ЧПУ “Луч-2Т”, Ø 200 х 630 мм

УТ16Д – токарно-винторезный станок повышенной точности

Основные технические характеристики токарного-винторезного станка 1В62Г:

Кроме базового параметра 1В62Г, завод выпускал станки и других модификаций: 16В20; 1В625М.

- Класс точности-8. На таких станках можно обрабатывать детали с высокой точностью, до нескольких микрон, что позволяет обходиться без шлифования заданных поверхностей (например, шейки под посадку подшипника)

- Определяющие размеры: Максимальные размеры обрабатываемых деталей в мм:

- над поверхностью станины 445;

- выше суппорта 220 до 290;

- с учетом впадины в станине 620;

- детали можно точить длиной не более 1500 мм

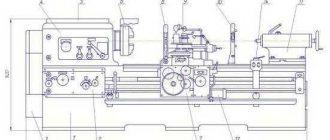

Органы управления

Лицевая панель устройства располагает следующие органы управления агрегатом:

- Рукоятку устанавливающую необходимую скорость вращения шпинделя.

- Рукоятку, увеличивает резьбу обрабатываемой детали.

- Рукоятку, устанавливающую левое или правое направление для резьбы.

- Рукоятку, регулирующую подачу и шаг резьбы.

- Рукоятку, включающую в работу ходовой винт или ходовой валик, которые используются только при тихом ходе.

- Рукоятку, регулирующую прямой или обратный вал вращения мотора на главном приводе.

- Рукоятку, изменяющую направление суппорта при обтачивании детали, переключающую между продольным и поперечным направлением подачи.

- Орган, управляющий фартуком.

- Рукоятку, включающую и выключающую режим механической подачи, для использования маховика, задействуя ходовой винт и перемещения продольных салазок.

- Рукоятку, которая управляет ручной подаче на суппорте, фиксирует резцовые головки, перемешает часть шпинделя.

- Рукоятку, которая фиксирует заднюю бабку, вместе с маховиком, обеспечивающим плавный ее ход.

Важно! Также, наличие электрических выключателей, для освещения рабочего места. Выключатель для насоса, который охлаждает станок

И кнопки, отвечающей за пуск двигателя.

Коробка скоростей

Для коробки скоростей было предусмотрено 30 возможных скоростей, но в связи с совпадением, с числом оборотов в шпиндельном узле их число сократилось до 21 различных типов.

Рукоятка на коробке скоростей содержит информацию о числе оборотов шпиндельного узла, поворачивается в разные стороны в зависимости от типа работы, до тех пор, пока указатель не покажет требуемое число оборотов.

Реверс

Используется для фиксации деталей.

Параметры:

- Идет с диаметром и размером, имеющими сквозную форму – 3,6 см.

- С допустимым размером прутка, не более 3,8 см.

- С несколькими ступенями вращения (21 при прямом вращении и 12 в реверсивной передаче).

- С двусторонней фрикционной муфтой.

Реверс определяющий инструмент для вращения головки шпинделя. В прямом режиме скорость варьируется от 11, 5 до 1200 оборотов за минуту. При обратном вращении 18–1500 об/ мин.

Коробка подач

Коробка подач обеспечивает, нарезку метрическим, дюймовым, модульным и питчевым способом, не применяя при этом сменные шестерни.

- Резьбу с метрическим шагом от 1 до 12 мм (19 ступеней).

- Резьбу с дюймовым шагом от 2 до 24 ниток на 1 дюйм (20 ступеней).

- Резьбу с модульным шагом от 0,50 до 3 модулей (10 ступеней).

- Резьба с питчевым шагом от 7 до 96 питчей (24 ступени).

Фартук

Фартук отвечает за преобразование вращательных движений ходового винта или валика в поступательные для суппорта (подачу) вдоль направления станины.

Располагается фартук в корпусе станка, стандартно повернут к суппортам. Обеспечивает вращение червячного колеса.

Суппорт

Суппорты 1А62, как и на других схожих моделях отвечают за перемещение режущих инструментом относительно обрабатываемых заготовок. Состояние этой части агрегата, напрямую влияет на точное выполнение работы и функционирование станка.

Суппорт 1А62 имеет следующие технические возможности:

- Перемешает продольную каретку на 65, 90 и 140 см, поперечную – на 28 см.

- Имеет продольные и поперечные подачи в количестве – 35 шт.

- Подачу совершает в пределах 0,082–1,59 мм/об для продольных, и 0,027–0,522 мм/об для поперечных.

- Нарезаемая резьба: металлическим способом 19 (шаг от 1 до 12 мм), дюймовым – 20 (шаг – 2–24 ниток/дюйм), модульным – 10 (шаг – 0,5–3 модуля), питчевым – 24 (шаг – 7–95).

Важно! Резцовую салазку, токарный станок использует для измерения точности в перемещении резцовых головок, чем управляют несколько маховиков и специальные рычаги.

Что положительно сказывается на характеристиках работы:

- Максимальное перемещение увеличивается до 11,3 см.

- С максимальным углом перемещения в 90 градусов, а шкала одного деления указывает на один градус.

- С максимальным сечением державки 2,5 на 2,5 см.

Назначение и устройство задней бабки

Задняя бабка устройство, надежно закрепляет деталь при обработке в центре или при установке резца.

Задняя бабка имеет характеристики:

- с диаметром пиноли, закрепляющим режущий инструмент, – 70 мм;

- с внутренним посадочным конусом категории «Морзе 4»;

- с величиной максимального перемещения – 15 см, при этом на одно

- деление лимба пиноль перемещается на 0,1 мм;

- с максимальной величиной поперечного смещения (в обе стороны) – 15 мм.

Управление электроаппаратурой

Рычаги электроаппаратуры служат в качестве включателя и выключателя от сети. Также включают освещение рабочего места. Отвечают за работу насоса. Контролируют кнопочную станцию, для включения и выключения главного двигателя станка.

Depositfiles:

См. также:

1В62Г. Токарный станок. Схема электрооборудования станка электрическая принципиальная.

| Следующая > |

Похожие материалы:

- Тиристорные преобразователи серии ELL 12ХХХ для двигателей постоянного тока с постоянными магнитами. Техническое описание. Паспорт. Цифровые тиристорные преобразователи серии 12ХХХ предназначены для прецизионного управления скоростью или моментом в электроприводах с двигателями постоянного тока с постоянными магнитами. Их управление реализовано современными DSP процессорами и обеспечивает элект…

«>ELL 12XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Тиристорные преобразователи серии ELL 4ХХХ для двигателей постоянного тока с независимым возбуждением. Техническое описание. Паспорт. Цифровые тиристорные преобразователи 4ХХХ предназначены для прецизионного управления скоростью, моментом или позицией двигателей постоянного тока с независимым возбуждением для главных приводов и приводов подачи. В зависимости от функциональных возможностей п…

«>ELL 4XXX. Электропривод. Паспорт, Руководство, Инструкция, Описание, Характеристики.

- Координатно-расточной станок 2431. Паспорт, Характеристики, Схема, Руководство Координатно-расточной станок 2431 Особо точный координатно-расточный станок 2431 с оптической системой отсчета координат предназначен для выполнения чистовых операций в деталях весом до 250 кг, где требуется особая точность взаимного расположения обрабатываемых отверстий и поверхностей.Станок предназначен для обрабо…

«>2431. Координатно-расточной станок. Паспорт, Характеристики, Схема, Руководство

- NC-301. Система ЧПУ. Паспорт, Руководство, инструкция, описание, характеристики. УЧПУ NC-301 – Высокотехнологичное малогабаритное устройство ЧПУ для комплексных высокопроизводительных решений по управлению различными типами станков до 4-х осей.Представляет собой распределённое устройство, позволяющее приблизить цифровые входы/выходы к объектам управления. Основные характеристики ЧПУ NC-301 …

«>NC-301. Система ЧПУ. Паспорт, Руководство, инструкция, описание, характеристики.

- Радиально-сверлильный станок 2Н55. Паспорт, Характеристики, Схема, Руководство Радиально-сверлильный станок 2Н55 Радиально-сверлильный станок 2Н55 предназначен для широкого применения в промышленности. Станок универсальный и находит применение везде, где требуется обработка отверстий — от ремонтного цеха до крупносерийного производства. На станке можно производить сверление в сплошном матери…

«>2Н55. Радиально-сверлильный станок. Паспорт, Характеристики, Схема, Руководство

Следующие материалы:

- 16Д25. Токарно-винторезный станок. Паспорт станка

- 16Д20Г. Токарно-винторезный станок. Паспорт станка

- 16Д20П. Токарно-винторезный станок. Паспорт станка

- 16Д20. Токарно-винторезный станок. Паспорт станка

- 16В20. Токарно-винторезный станок. Паспорт станка

Предыдущие материалы:

- SAMAT 400. Токарно-винторезный станок. Паспорт станка

- 1Б16П. Токарно-винторезный станок. Паспорт станка

- Токарно-винторезный станок 16А25. Паспорт станка. Неполный Токарно-винторезный станок 16А25 Станок токарно-винторезный 1А25 является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8. 10 и 12 мм. Паспорт токарно-винторезного…

«>16А25. Токарно-винторезный станок. Паспорт станка. Неполный

- 1П371. Токарно-револьверный станок. Паспорт станка

- 1П365. Токарно-револьверный станок. Паспорт станка

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

Станок токарно-винторезный 1В62Г/1000

Оборудование токарно-винторезной группы используется ремонтными мастерскими, крупными производственными цехами и заготовительными компаниями. Станок применяется в качестве замены более устаревшей модели 1А62Г для выполнения чистовой и получистовой работ.

Технические особенности

Конструкция 1В62Г отличается такими характеристиками в строении:

- надежная и долговечная работа обеспечивается за счет жесткой конструкции, что выполнена из высококачественной стали;

- оснащен станок прочным закаленным чугунным основанием коробчатой формы, на котором имеется специальная выемка, благодаря чему предоставляется возможность обрабатывать металлические заготовки большего диаметра (до 620 мм) над самим основанием;

- оператор может обрабатывать заготовки максимальной длины 1-1,5 мм;

- класс точности при проведении токарно-винторезных операций согласно ГОСТ 8-82 — Н (нормальный);

- станок 1В62Г характеризуется ускоренным ходом суппорта;

- для большего удобства перемещения балки, встроена аэростатическая разгрузка в заднюю бабку;

- за счет универсальной конструкции, на шпиндельный узел может монтироваться гидравлический, электромеханический или даже пневматический патрон для крепления заготовок;

- в оборудование встроена фрикционная дисковая муфта, которая переключается с помощью рукоятки на фартуке и передней бабки станка;

- на рабочий инструмент подается до 24-х скоростей, три из которых перекрываются, а 12-ть из них позволяют осуществлять вращение шпинделя в обратном направлении;

- в конструкции 1В62Г имеется три электродвигателя, суммарная мощность которых 8,37 кВт;

- механизм должен подключаться к питающей сети с напряжением 380 В;

- конструкция 1В62Г интегрирована с двусторонней фрикционной дисковой муфтой, которая производит пуск и остановку, а также реверс шпинделя при условии включенного электродвигателя.

Обратите внимание! Токарное оборудование должно устанавливаться только в закрытом и отапливаемом помещении.

Выполняемые операции

1В62Г применяется для выполнения разнообразных токарных работ:

- формирование дюймовой и метрической, модульной и питчевой резьбы;

- выполнение конического и цилиндрического точения;

- отрезка;

- сверление;

- подрезка торцов и других токарных работ.

Преимущества

Благодаря наличию централизованной системы подачи смазки, значительно сокращаются расходы на приобретение новых запасных частей, а также в разы увеличиваются сроки межремонтного периода. Необходимость в постоянном контакте оператора с опасными точками смазки отпадает, а безопасность работы за станком увеличивается. Помимо этого, при осуществлении рабочих операций оператор защищен ограждающими и блокировочными устройствами.

Оборудование отлично показало себя при встраивании, как в мелкосерийные, так и массовые производственные линии.

Токарный станок сертифицирован и его строение полностью соответствует всем требованиям безопасности.

За счет наличия отдельного привода каретки и суппорта, значительно улучшается динамика и в разы увеличивается скорость хода, что также позволяет формировать дюймовую резьбу диаметром 11 и 19 ниток/дюйм без смены зубчатых колес.

Комплектация

Кроме самого станка и инструкции, в стандартную комплектацию входит:

- упорный центр;

- система подачи СОЖ автономного типа;

- запасные части, масленка, набор ключей.

Конструкцию станка возможно модернизировать и расширить ряд выполняемых операций. Дополнительно можно приобрести токарный инструмент и патроны большего диаметра, виброопоры, конусную линейку с ограничителем подачи.

Схема электрическая принципиальная токарного станка 1А62Г

Электрическая схема токарного станка 1а62г

Общие сведения об электрооборудовании токарного станка 1А62г

Электрооборудование предназначено для подключения станка к трехфазной сети переменного тока с глухо-заземленным или изолированным нейтральным проводом.

На стачке применяются следующие величины напряжения переменною тока:

- силовая цепь – 50 Гц; 380 В

- цепь управления – 50 Гц; 380 В

- цепь местного освещения – 50 Гц; 24 В

На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя. На поставляемом по отдельному заказу за особую плату шлифовальном приспособлении также устанавливается трехфазный короткозамкнутый асинхронный электродвигатель.

Электроаппаратура станка смонтирована, в основном, на панели, расположенной в нише станины с задней стороны станка. Ниша закрыта крышкой с замком под спецключ, поставляемый со станком.

Для обеспечения высокой надежности в работе и возможности обслуживания электрооборудования станка специалистами средней квалификации, вся релейно-контакторная аппаратура имеет простую конструкцию и испытана многолетней эксплуатацией в различных условиях.

Освещение рабочего места производится смонтированным на каретке станочным светильником с гибкой стойкой и встроенным выключателем.

Органы управления токарным станком 1А62г

С лицевой стороны станка расположены следующие органы управления:

- трехфазный автоматический выключатель с максимальными расцепителями тока, служащий для подключения и отключения станка от питающей сети, а также для защиты электрооборудования от токов короткого замыкания

- переключатель для включения и отключения электродвигателя насоса подачи охлаждающей и смазывающей жидкости (СОЖ)

- кнопочная станция для пуска и останова электродвигателя главного привода

Кнопочная станция для пуска и останова электродвигателя шлифовального приспособления установлена на корпусе приспособлений.

Выключатель светильника местного освещения расположен на отражателе лампы накаливания.

Описание работы электросхемы токарного станка 1А62г

Пуск электродвигателя главного привода Ml осуществляется после включения вводного автоматического выключателя АВ нажатием кнопки «Пуск» КнП, которая, замыкая цепь катушки контактора магнитного пускателя КГ, переводит его на самопитание, тем самым обеспечивая подвод электроэнергии к электродвигателю.

Останов электродвигателя главного привода Ml осуществляется нажатием кнопки «Стоп» КС, которая размыкает цепь катушки контактора КГ, что приводит к размыканию контактов пускателя и обесточиванию электродвигателя. Управление электродвигателем шлифовального приспособления МЗ* осуществляется аналогично кнопками КнП и КнС.

Пуск и останов электронасоса охлаждения М2 осуществляется выключателем пакетным ВП.

Работа электронасоса М2 сблокирована с электродвигателем главного привода Ml и включение его возможно только после замыкания контактов пускателя КГ, т. е. после включения электродвигателя Ml.

Защита электродвигателей главного привода Ml, электронасоса охлаждения М2, шлифовального приспособления М3* и трансформатора ТП от токов коротких замыканий осуществляется автоматическим выключателем АВ и предохранителями ПР.

Защита электродвигателей Ml, M2 и МЗ* от длительных перегрузок осуществляется тепловыми реле РТГ, РТО и РТШ*.

Нулевая защита электросхемы станка, предохраняющая от произвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей КГ и КШ*.

Подключение электрооборудования станка

Подключение и обслуживание электродвигателей станка производить согласно инструкции по монтажу и эксплуатации трехфазных асинхронных электродвигателей мощностью от 0,6 до 100 кВт в соответствии с «Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей.

Перед подключением станка необходимо произвести монтаж электродвигателя Ml на подмоторной раме и провести регулировку величины натяжения ремней шкивов.