Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

- Клиновые – используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Шпонки DIN

Шпонка DIN – соединительный крепеж

Шпонка – это специальный крепеж, с помощью которого осуществляется соединение валов и ступиц с маховиками или колесами цилиндрической формы.

Шпонка используется для крепления деревянных элементов конструкции, и она принимает на себя сдвигающие усилия.

Мы готовы предложить нашим клиентам шпонку разных видов и шпоночную сталь, вам лишь надо указать размеры изделий, и мы быстро выполним ваш заказ.

От типоразмера каждой шпонки зависят ее эксплуатационные свойства. Применение той или иной шпонки зависит от соединяемых деталей, а также от диаметра посадочного отверстия. На сайте нашей компании вы можете найти перечень реализуемых нами крепежных элементов и их типоразмеров.

Фрикционная шпонка является разновидностью клиновых шпонок. Чаще ее используют как предохранительное звено при значительных перегрузках. Отличительной особенностью данного вида шпонки является возможность регулирования положения ступицы не только в угловом, но и осевом направлении. Данное качество нередко используется на практике.

Клиновые шпонки всех видов относят к группе напряженных соединений. Размеры данных шпонок стандартизированы подобно и допускам на них. Использование клиновой шпонки может вызвать некоторые трудности.

В виду конструкции и формы этой шпонки может возникнуть перекос детали, что приведет к сбою положения плоскости относительно оси вала (не перпендикулярное). Дабы избежать этого, порой необходима индивидуальная пригонка шпонки, что недопустимо в условиях масштабного производства.

Именно по этой причине в настоящее время крупные предприятия, занимающиеся объемным производством, отказываются от клиновых шпонок.

Соединение призматическими и сегментными шпонками называют ненапряженным соединением. Использование сегментной и призматической шпонок ведет к выполнению ряда требований.

Так, например, необходимо точное изготовление вала и соответственно отверстий в ступице. Часто посадка ступицы на вал осуществляется с большим натягом.

Посредством боковых узких граней шпонки с вала момент передается на ступицу.

Сегментная шпонка является разновидностью призматической.

Глубокий паз делает вал слабее, по этой причине сегментные шпонки применяют чаще для крепления деталей на тех участках, которые менее нагружены.

Размер – шпонка

Гост 10753-86 шлицы крестообразные для винтов и шурупов. размеры и методы контроля

Как определяют размеры шпонок и шпоночных пазов.

Как устанавливают размеры шпонок .

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров.

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий работы соединяемых деталей.

Известны: размеры шпонки , число шпонок и допускаемые напряжения. Определяется несущая способность шпоночного соединения в виде крутящего момента.

Как определяют размеры шпонок .

Предельные отклонения размеров шпонки : основного посадочного размера Ь, по которому происходит сопряжение шпонки с пазами вала и втулки ( см. рис. 18), – по.

Предельные отклонения на размеры шпонок , пазов на валах и втулках ( ступицах) по ширине Ь даны в табл. 38 и 39 и на фиг.

Предельные отклонения на размеры шпонок , пазов на валах и втулках ( ступицах) по ширине Ь даны в табл. 35 и 36 и на фиг.

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

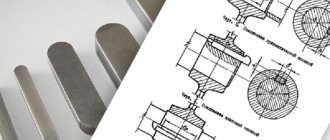

Нанесение размеров на чертежах шпоночных соединений

Подробности Категория: Шпоночные соединения Нанесение размеров на чертежах шпоночных соединений.

Применяют три способа нанесения размера глубины паза на валу: 1) от противоположной расположению паза крайней точки диаметра вала (рис. 579, а); 2) от ближайшей к пазу кромки цилиндрической поверхности вала (вид б); 3) от крайней точки диаметра, лежащей на оси симметрии паза (вид в). Последние два размера различаются на величину m, определяемую по формуле (135) или по рис. 568, б.

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глубину паза на валах ответственного назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 580, а). Глубина паза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала.

Правильность размера контролируют наложением калибра на цилиндрическую поверхность вала (рис. 580, б).

Таким образом, в обоих случаях определяют глубину паза по отношению к диаметру вала.

Глубину паза в ступице правильнее всего определять размером от противоположной пазу точки диаметра (см. рис. 579, г), который легко проверить штангенциркулем или штихмасом.

На рис. 579 приведены примеры развернутого нанесении размеров на шпоночном валу (вид д), в ступице (вид е) и в сборе (вид ж).

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

Призматические шпонки по ГОСТ 23360-78.

Гост 22733-2016 грунты. метод лабораторного определения максимальной плотности (с поправкой)

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Например:

Шпонка 3–20Х12Х120 ГОСТ 23360-78;Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения – сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы () радиальный зазор должен соответствовать приведенным в данным. В соединениях с клиновой шпонкой () боковой зазор между пазом и шпонкой не должен превышать величин, указанных в .

Рисунок 4.1 – Зазор при установке призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 – Зазоры при установке клиновых шпонок

Таблица 4.2 – Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Допуски и посадки шлицевых соединений

Основные параметры шлицевых соединений

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами. В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев. Более подробно о видах шлицевых соединений здесь.

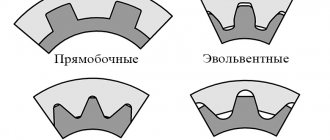

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений. К основным параметрам относятся:

По ГОСТ 1139-80* в зависимости от передаваемого крутящего момента установлено три типа соединений – легкой, средней и тяжелой серии.

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки (рис. 3):

Рис. 3. Способы относительного центрирования шлицевых соединений

Центрирование по наружному и внутреннему диаметрам обеспечивает хорошую соосность деталей при взаимном перемещении. Но центрирование по наружному диаметру, кроме того, применяют и для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений.

Выбор допусков и посадок шлицевых соединений

Рис. 4. Поля допусков шлицевых соединений

Прямобочные шлицевые соединения, как правило, контролируются комплексными проходными калибрами. При этом поэлементный контроль осуществляется непроходными калибрами или измерительными приборами. В спорных случаях контроль с применением комплексного калибра является решающим. При использовании комплексных калибров отверстие считается годным, если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленные верхние пределы; вал считается годным, если комплексный калибр-кольцо проходит, а диаметры и толщина зуба не выходят за установленный нижний предел.

Обозначение на чертежах прямобочных шлицевых соединений валов и втулок должно содержать:

В обозначении можно не указывать допуски нецентрирующих диаметров.

Допуски и посадки эвольвентных шлицевых соединений

Для повышения долговечности соединений, улучшения центрирования и упрощения фрезерования (применения метода обката одной червячной фрезой при нарезании шлицев одного модуля, но разных чисел зубьев и диаметров) используются шлицевые соединения с эвольвентным профилем зуба.

Однако при закаленных валах и втулках шлицевание зубьев с эвольвентным профилем невыгодно. Кроме того, стоимость протяжки при чистовой обработке выше, чем для зубьев с прямобочным профилем.

Основными преимуществами эвольвентных шлицевых соединений по сравнению с прямобочными являются:

В шлицевых эвольвентных соединениях втулку относительно вала центрируют по:

Допуски и посадки при центрировании по боковым поверхностям зубьев эвольвентных соединений имеют особенность, состоящую в том, что на сопрягаемые размеры толщины зубьев вала s и ширины втулки е установлены два вида допусков:

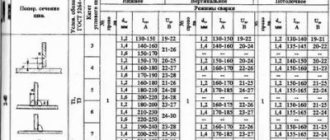

ПРИЛОЖЕНИЕ 3 (справочное). Предельные отклонения на размеры шпоночных соединений

ПРИЛОЖЕНИЕ 3Справочное

Допуски на размеры шпонок и пазов должны соответствовать: для высоты шпонки — (ОСТ 1024); для глубины паза вала и втулки — (OCT 1015); для длины призматической шпонки — (ОСТ 1010 и ГОСТ 2689-54); для длины паза вала под призматическую шпонку (ОСТ 1010).

Предельные отклонения на размеры шпонок, пазов на валах и во втулках (ступица) по ширине должны соответствовать указанным в табл.1 и 2.

Таблица 1

| Вид соединения | Предельное отклонение размеров | Назначение посадок |

| шпонки | паза вала | паза втулки |

| Неподвижное напряжение на валу, скользящее во втулке | Для индивидуального и серийного производства (общее машиностроение) | |

| Неподвижное напряжение по валу, ходовое во втулке | Для массового производства (автостроение) | |

| Неподвижное плотное по валу, ходовое во втулке | Для направляющих шпонок |

Таблица 2

| Номинальная ширина шпонки и паза, мм | Предельное отклонение размера пазов вала и втулки, мк | |||

| верхнее | нижнее | верхнее | нижнее | |

| От 1 до 3 | -10 | -50 | +55 | +10 |

| Св. 3 » 6 | -10 | -55 | +65 | +15 |

| 6 » 10 | -15 | -65 | +75 | +20 |

| » 10 » 18 | -20 | -75 | +85 | +25 |

| » 18 » 30 | -25 | -90 | +100 | +30 |

| » 30 » 50 | -32 | -105 | +120 | +35 |

| » 50 » 80 | -40 | -125 | +140 | +40 |

| » 80 » 120 | -50 | -150 | +160 | +45 |

Соединения шпоночные с призматическими шпонками. Размеры, мм

Призматические шпонки разделяют на:

- обыкновенные,

- высокие,

- направляющие.

Обыкновенные и высокие шпонки применяют в неподвижных соединениях.

Таблица 1, а

Шпонки направляющие с креплением на валу по ГОСТ 8790-79 (СТ СЭВ 5612-86)

При необходимости осевого перемещения деталей применяют направляющие шпонки такого же сечения, как и обыкновенные, но закрепляют их на валу винтами.

В табл. 1, а и б приведены размеры сечения призматических обыкновенных и направляющих шпонок и пазов.

Таблица 1, б

Предусматривается три исполнения шпонок:

- с закругленными торцами;

- с плоскими тордами;

- с одним закругленным и другим плоским торцом.

Условные обозначения обыкновенных и направляющих призматических шпонок

Пример условного обозначения шпонки исполнения 1 по ГОСТ 23360-78 и ГОСТ 8790-79 соответственно размерами b=18мм, h=11мм, l=70мм:

Шпонка 18х11х70 ГОСТ 23360-78 Шпонка 18х11х70 ГОСТ 8790-79

То же, исполнение 2:

Шпонка 2 — 18х11х70 ГОСТ 23360-78 Шпонка 2 — 18х11х70 ГОСТ 8790-79

В табл. 2 приведен ряд длин шпонок, предусмотренных ГОСТ 23360-78 и ГОСТ 8790-79.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Подготовительный этап

Втулка устанавливается в трехкулачковый патрон. Перед выполнением долбления необходимо сначала подготовить ее внутреннюю и наружную фаску расточным резцом. Они делаются только с той стороны, с которой будет входить долбежный инструмент. Это простейший процесс знакомый даже токарю любителю, потому не требует отдельного рассмотрения.

После подготовки фасок на станке нужно поставить минимальную скорость, чтобы предотвратить прокручивание шпинделя. У многих станков кулачковый патрон может под нагрузкой давать люфт, поэтому в этом случае необходимо поставить распорку. Для этого под него ставится подходящий по высоте болт с гайкой. При ее выкручивании длина упора увеличивается, поэтому он плотно прижимается к патрону, тем самым убирая качение.

Долбежный резец слегка зажимается в резцедержателе. Он выставляет по центру втулки, после чего необходимо провести точную регулировку. Для этого он заводится во втулку, двигаясь продольно с суппортом по салазкам. Получаемая в результате царапина должна идти вдоль отверстия втулки от одного края до второго. В порезанной линии не должно оставаться участка без царапины. Если он есть, то это говорить о наличии перекоса. Когда резец выставлен правильно, его нужно очень крепко зажать, поскольку нагрузка при долблении намного выше, чем при выполнении стандартных токарных работ.

ФОРМА, РАЗМЕРЫ И ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ШПОНОК

— ширина; — высота; — фаска; — длина

Черт.1

Таблица 1

мм

| h 9 | h 11 | * | ** | ||||

| номинальный размер | пред. откл. | номинальный размер | пред. откл. | мин. | макс. | ряд | |

| от | до | ||||||

| 5 | 0 -0,030 | 3 | 0 -0,060 | 0,25 | 0,40 | 10 | 56 |

| 6 | 4 | 0 -0,075 | 0,25 | 0,40 | 14 | 70 | |

| 8 | 0 -0,036 | 5 | 0,25 | 0,40 | 18 | 90 | |

| 10 | 6 | 0,40 | 0,60 | 22 | 110 | ||

| 12 | 0 -0,043 | 6 | 0,40 | 0,60 | 28 | 140 | |

| 14 | 6 | 0,40 | 0,60 | 36 | 160 | ||

| 16 | 7 | 0 -0,090 | 0,40 | 0,60 | 45 | 180 | |

| 18 | 7 | 0,40 | 0,60 | 50 | 200 | ||

| 20 | 0 -0,052 | 8 | 0,60 | 0,80 | 56 | 220 | |

| 22 | 9 | 0,60 | 0,80 | 63 | 250 | ||

| 25 | 9 | 0,60 | 0,80 | 70 | 280 | ||

| 28 | 10 | 0,60 | 0,80 | 80 | 320 | ||

| 32 | 0 -0,062 | 11 | 0 -0,110 | 0,60 | 0,80 | 90 | 360 |

| 36 | 12 | 1,00 | 1,20 | 100 | 400 |

_____________ * Фаски снимают только на продольных кромках и на закругленных концах шпонок, остальные кромки притупляют. ** Длины шпонок выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360 и 400 мм.

Набор инструментов

Для выполнения работы помимо станка потребуется:

- резец расточной;

- резец долбежный;

- масло для смазки.

Расточной резец может использоваться любой, конечно в пределах возможностей диаметра втулки. Что касается долбежного инструмента, то его сечение подбирается под требуемую ширину шпоночного паза. Смазочное масло потребуется только в тех случаях, если приходится работать с твердым металлом. Для мягких сталей при условии применения качественных резцов оно не обязательно, поскольку расточка фаски и долбление не вызывает критического перегрева, способного ускорить стирание режущей кромки инструмента.

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Шпонка 3–20Х12Х120 ГОСТ 23360-78;Где 3 – исполнение, 20Х12 – сечение, 120 – длина.

Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы

Сталь 45 калиброванная

Калиброванная сталь Ст45 давно проявила себя как очень прочное надежное сырье. Заготовки из такого типа материала отлично подходят для последующей их переработки и изготовления всевозможных деталей и запчастей для различных видов техники. Как правило, сталь 45 калиброванная служит основой для создания валов, муфт, плунжеров, маховиков и других деталей. Та как она способна функционировать в крайне тяжелых рабочих условиях, то её смело можно использовать во множестве промышленных производственных отраслей:

- В строительстве зданий и сооружений

- При производстве машин и спецтехники

- Для изготовления судов и летательных аппаратов

Благодаря своему химическому составу, в котором содержится никель, фосфор и хром, сталь 45 калиброванная обладает устойчивостью к коррозионному воздействию, правда, не совсем высокой, так как процентное соотношение этих веществ небольшое. А наличие таких компонентов как углерод, кремний, марганец, сера, мышьяк и медь в структуре этого сплава позволяет ему выдерживать разные механические воздействия. По мере необходимости Ст45 можно заменить на приблизительно аналогичные по характеристикам марки 40Х, 50Г2, Ст50.

Особенности и применение шпоночного материала

Шпонка — деталь машин и механизмов продолговатой формы вставляемая в паз соединяемых деталей шпоночного соединения для передачи крутящего момента.

Шпоночный материал служит сырьём для изготовления

шпонок призматических по ГОСТ 23360-78. Такие шпонки применяются в качестве клинового стопорного элемента в осевых деталях вращения механизмов и оборудования для предотвращения их проворачивания и передачи вращения с одного элемента на другой. Одновременно шпонка является своеобразным предохранителем от перегрузок при заклинивании вращения — в такой ситуации всё избыточное усилие принимает на себя шпонка, и она «срезается», сохраняя целыми дорогостоящие зубчатые колёса, валы, шкивы и прочие детали механизмов.

Шпоночный материал — это калиброванная нахолодную упрочнённая сталь 45. Длина порезки — 1 метр. Применяется как исходное сырьё для изготовления призматических шпонок по ГОСТ 23360-68.

Сортамент сечений шпоночного матерала

Продажа от 1 метра. Отправка по Украине транспортными компаниями.

Скачать ГОСТ 8787-68 можно в разделе «Спецификация»

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей. Не стоит обращать внимание на то, что подобная марка не подается сварке.

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Разновидности

Главным критерием выбора призматической шпонки является то, для какого виды соединений она предназначена.

В том случае, если соединение неподвижное, используют закладные призматические шпонки. В подвижных соединениях применяют направляющие или скользящие призматические шпонки. Использование направляющих актуально, когда движение ступицы происходит по продольной оси с валом, при этом она проскальзывает по самому пазу. Скользящий тип подразумевает жесткое закрепление в паз и движение вдоль него.

На производстве изготовление шпонок всех типов должно быть выполнено по соответствующим ГОСТам. Данные документы содержат рекомендуемые размеры для изделий в соответствие со стандартными размерами валов.

В случаях, когда вал или шпиндель имеет нестандартный диаметр, следует проводить подробный расчет допусков и посадок для паза.