Способ наращивания без сварки с доработкой

В данном обзоре автор показывает, как удлинить вал электродвигателя, если нет возможности выполнить эту работу на токарном станке. Информация пригодится всем мастерам-самодельщикам.

В качестве «подопытного» используется электромотор от стиральной машины — один из самых доступных двигателей на сегодняшний день.

Первым делом мастер перепаивает провода, чтобы вал двигателя вращался в обратную сторону. Потом включаем мотор, и с помощью сверла диаметром 5 мм сверлим отверстие по центру вала (глубина — не менее 30 мм).

Постепенно рассверливаем отверстие, доводя его до 8,5 мм в диаметре. Далее нужно будет нарезать резьбу под болт М10.

Закручиваем болт до упора, а потом откручиваем его на один виток назад. Для этого необходимо зафиксировать второй конец вала.

Основные этапы работ

На следующем этапе размечаем и сверлим в болте М10 (или шпильке) сквозное отверстие. На торце вала необходимо сделать две канавки друг напротив друга глубиной примерно 1,5-2 мм.

Затем укорачиваем болт до нужной длины, и получаем шпильку, которая является продолжением вала двигателя.

Вкручиваем ее в вал (можно просто так, можно на эпоксидный клей). Даже можно фиксатор резьбы использовать.

Подробно о том, как удлинить вал электромотора своими руками, можно увидеть в видеоролике на нашем сайте.

Андрей Васильев

Задать вопрос

Как уменьшить диаметр прутка без станка?

Тема устарела, НО! Если нет станка, а сократить диаметр нужно ПОЗАРЕЗ, пользовался следующим способом: в ровной деревяшке фрезеруется канавка, куда укладывается прут (канавка нужна в качестве направляющей, но без неё можно обойтись (главное. чтобы деревяшка была максимально ровной, плоской). Прут фиксируется за участок, не подлежащий обработке. Слева и справа от части прутка, подлежащей обработке, укладываются пластинки такой высоты, чтобы их высота была ниже высоты прутка на величину, которую нужно снять. Чтобы контролировать снятие, пруток окрашивается перманентным маркером. Дальше — лицевой напильник. После съёма металла до уровня пластинок, ограничивающих высоту, пруток прослабляется в креплении и поворачивается на угол, необходимый для обработки. И так — много-много раз. Чем меньше перепад высоты между плоскостями ограничительных пластин и обрабатываемым прутком, тем ближе профиль к идеально круглому. Для ограничения длины обработки на пруток можно намотать кольцо изоленты, либо надеть втулку подходящего диаметра.

После совершения «полного круга» пруток снова окрашивается маркером, и процедура повторяется. Снимать за раз желательно не более 0,02 (то есть средняя величина съёма лицевого напильника за проход). Чем больше подходов — тем точнее будет результат. То есть чем тоньше насечка напильника и чем больше оборотов.

Финишная обработка — шкурка, сложенная «пращой», рабочей поверхностью внутрь, шлифует зажатый в тисках обработанный конец прутка.

Способ чрезвычайно трудоёмкий, и применим к крайне малым площадям обработки, однако — в зависимости от количества проходов — даёт чрезвычайно точный результат, сопоставимый с обработкой на высокоточном токарнике, или лучше. В моём случае удалось «в лёт» попасть при обработке шпильки, на которую крепился радиально-упорный подшипник SKF для авторемонта движка «БМВ» (шпилька изготовлялась из прутка диаметром 18 мм., требовалось сточить вставную в блок двигателя часть до 16,5 мм, посадочную под подшипник — до 12 мм).

Того же результата можно достичь быстрее, применив жёстко закреплённую болгарку с обдирочным кругом, под которую подводится зажатый в колодке обрабатываемый пруток. После полного проворота прутка в колодке, колодка выставляется выше путём подкладывания мерных щупов под неё. Это уже будет некий «настольный вариант» плоскошлифовального станка — колодка может быть закреплена на мебельных шариковых направляющих, например… Точность будет ниже, но всё равно — чрезвычайно приемлемой.

Изменено 12 октября, 2021 пользователем ichnevmon1

Расточка кулачков токарного патрона: как правильно проточить, видео

При работе на токарном станке мастера сталкиваются с износом основных узлов оборудования. Интенсивная работа на больших оборотах уровень износа пат очень высок.

Это приводит к биению заготовки. При этом необязательно заменять детально новую. Иногда для исправления ситуации достаточно просто расточить кулачки токарного патрона.

Зачем нужна расточка

Смысл расточки – совместить ось рабочих поверхностей кулачков патрона с осью вращения шпинделя. Кулачки нужно растачивать, когда они будут находиться в зажатом положении. Если осуществлять процесс в свободном состоянии, то биение не устранится.

Как обточить вал без токарного станка?

» Прочее »

Вопрос знатокам: Нужно проточить вал длиной 744мм диаметром 45мм в размер диаметром 42мм без люнета и второва рерца. Подскажите режимы и условия резания, то побровывалсам получаются «амурские волны». А нужна чистота поветхности.

С уважением, Вован

Лучшие ответы

Валы надо центровать с двух сторон, хоть какие режимы ставьте — такая длина будет «уходить». Это не вопрос режимов, скорее вопрос рычага в 740+мм, которые среагирую на любое давление резца. Максимум что я могу вам предложить — двигать заготовку, если это позволяет станок (сквозная передняя бабка под диаметр 42/45).

Т. е. закрепить на середине, а потом перезакрепить другой стороной. По крайне мере будет не 744, а 370+. Либо даже точить кусками в зоне патрона, сдвигать внутрь, точить следующий кусок, опять сдвигать. . Если не позволяет — делайте самодельный люнет, а проще купите самый дешёвый — реально будет меньше возни и порчи заготовок.

Нет, конечно, можно снимать сотками, подачу сотками и сделать 3000 циклов. Чтобы по сути «процарапать» вал. ЧПУ так сделает, долго будет шуметь, но сделает, а вот вручную закопаетесь и чистоты не получите всё равно.

P.S. За советом по поводу режимов резания приходят с информацией о материале и имеющихся резцах.

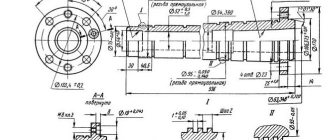

Обработка валов на токарных станках

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.