Состав шликера

Основа шликера — это глина с добавками, разведенная водой. Обычно ее разводят до консистенции сметаны или густых сливок.

Состав шликера для литья

Шликер готовят на основе одного или нескольких видов глины, добавляя песок, шамот, электролиты и красители. Для разных видов изделий выбирают наиболее подходящий для них состав.

Технология шликерного литья

Процесс шликерного литья базируется на двух физических явлениях: способности гипса впитывать воду и способности глины отдавать воду. Возможно изготовление двух классов отливок: тонкостенные и толстостенные (полнотелые). На фоне технологий гончарного круга или ручной лепки процесс выглядит достаточно сложным. Применение его требует определенных навыков и опыта. Даже опытным мастерам обычно приходится дорабатывать отливочные формы. Весь технологический процесс от начала разработки эскиза до получения готового изделия может занять до нескольких недель.

Предварительные операции

Сначала необходимо разработать эскиз. При разработке нужно учесть требования выбранной технологии, предусмотреть в форме литники достаточного сечения и в местах, обеспечивающих наилучшее заполнение оправки и прилегание к модели.

Пример эскиза для шликерного литья

На основе эскиза можно приступать к изготовлению модели. Модель является точной копией будущего изделия, но отличается от него чуть большими размерами. Это припуск на неизбежную усушку в ходе обжига.

Модель шликерного литья

Модели делают из таких материалов, как пластилин, гипс, дерево, керамика или силикон. Используя модель, мастер делает разборную форму из гипса. Другие материалы, доступные в условиях мастерской, для оправки не подходят, поскольку только гипс обладает уникальным свойством всасывать воду из шликера. Форма разбирается, модель извлекается. Оправка готовится к литью. Шликер разводится и тщательно перемешивается непосредственно перед отливкой.

Собственно литейный процесс состоит из следующих этапов:

- Заливка шликера в форму

- Удаление избытков раствора

- Подсыхание отливки

- Отделение отливки от стенок формы.

После подсушивания разъедините части формы и осторожно извлеките изделие. Отливка подсушивается, при необходимости правятся недостаточно проработанные детали.

Впоследствии отливку нужно обжечь в муфельной печи, как и изделие, выполненное на гончарном круге или ручной формовкой. Изделия, выполненные методом шликерного литья, также можно покрывать глазурью. Глазурный шликер наносится на поверхность. После этого проводится повторный обжиг изделий. Компоненты глазури спекаются, образуя тонкий и гладкий стеклообразный слой.

Литьевая керамика

Главная Статьи Вкратце о литьевой керамике

Немного о том, что из себя представляет литьевое керамическое производство.

Чаще всего люди уверены, что посуда и керамические предметы обихода создаются из глины. Это верно только отчасти. С потребительской точки зрения глиняная посуда сейчас является модным анахронизмом. Это легко проверить, проникнув на кухню любого домохозяйства. Или взять вашу любимую кружку — 1000 к 1, что она не из глины.

Основным материалом для производства современной посуды является керамика, стекло или их сочетание — стеклокерамика.

Нас интересует первое. Википедия утверждает, что керамика — это «смесь неорганических компонентов, прошедшая обжиг». Можно с этим согласиться. В широком смысле и глиняная свистулька, и фарфоровая ваза, и зубной протез являются керамикой. Разница в их составе или способах обработки и — как следствие — полученных свойствах готового изделия.

Все, что на фото ниже — керамика.

Сознательно очертим границы рассматриваемого предмета и сконцентрируемся на т.н. «тонкой керамике» — это то, из чего сделана ваша посуда и все те изделия, которые иногда появляются в новостях этого сайта.

Между изобретением бумаги и пороха в Поднебесной придумали смешивать каолин (тоже, кстати, вид глины), полевой шпат и кварцевый песок. Тогда же было открыто, что при длительном воздействии высокой температуры данная смесь твердеет и становится непроницаемой для воды и воздуха. Прекрасные свойства для создания, например, посуды.

За прошедшие почти полторы тысячи лет базовый состав фарфора не изменился, но за счет экспериментов с добавками и пропорциями компонентов появилось множество похожих на него материалов. Вероятно, самым распространенным стал фаянс — почти фарфор, но более пористый. И если быть совсем точным, то как раз из фаянса и делаются уже упомянутые изделия нашего цеха.

Как же вся эта кухня работает? Процесс довольно длителен, если вы еще не утомились.

Допустим, вы пришли к нам с таким оригинальным молочником в виде коровы. И попросили сделать статуэтку такой же формы.

Если бы вам нужна была не корова, а танцующий слон, то к производственному процессу добавился бы еще один этап — создание модели. Скульптор по вашему эскизу или словесному описанию создал бы модель, по форме которой отливались бы готовые изделия. Но вы пришли к нам с коровой, значит, модель уже есть.

Далее за дело берется литейщик. Его задача — сделать литьевые формы для модели. В них будет заливаться смесь, которая тоже имеет свое название — шликер. Грубо говоря, шликер — это жидкий фарфор (фаянс в нашем случае).

Вы никогда не задумывались, как получаются полые керамические изделия неправильной геометрической формы? Ведь корова — не тело вращения, и ее невозможно слепить на гончарном круге. Отгадка кроется в том, что форма делается из гипса — гидрофильного материала, легко поглощающего воду.

Слой шликера, напрямую контактирующий с внутренней поверхностью формы, постепенно отдает влагу, становясь более вязким и твердым. По мере поглощения воды формой, отвердевший слой утолщается, образуя «черепок» изделия. В назначенный час вам необходимо лишь слить жидкую фракцию.

Наша сырая заготовка готова, что дальше? Теперь ее нужно аккуратно достать из формы.

Полуфабрикат хотя и самостоятельно стоит на ногах, очень пластичен и легко деформируется от небольшого воздействия. Необходима его аккуратная оправка (удаление швов и возможных дефектов) и естественная сушка в течение еще нескольких часов.

Едва ли не самым главным процессом в производстве является обжиг. Настало его время. Подсушенные изделия отправляется в печь, в которой при высоких температурах из них выпариваются остатки влаги, а также происходят физико-химические процессы спекания компонентов шликера в единую массу. Температура в печи на этом этапе составляет 1200 и выше градусов. Для примера, температура кипящего фритюра — порядка 200 гр., а при 660 гр. расплавится алюминиевая ложка.

Обжиг на этом этапе представляет собой длительный (около суток) алгоритм нагревания, прокаливания и остывания изделий и называется у́тильным. После него мы получим т.н. «бисквит» — обожженную, но еще ничем не покрытую заготовку.

Нужно также добавить, что в процессе обжига изделие потеряло за счет выпаривания и спекания часть массы и объема, т.е. прошло усадку. Поэтому, строго говоря, мы получим не совсем точную копию нашей коровы, а на 7-10% уменьшенную. Процент усадки рассчитывается на этапе создания модели, но мы начинали с уже готового образца.

Из-за ровного полуматового цвета «бисквита» он иногда находит применение в том виде, как есть. Например, фарфоровые куклы сделаны как раз из него. Однако, у вас блестящий образец, а наш матовый. Положение исправит глазурь.

Глазурь — это еще один компонент керамического производства. Основу глазури составляет фритта — мелко перемолотая стеклянная масса. Упрощенно можно сказать, что глазурь — это разведенный порошок стекла.

Глазурью покрывается утильное изделие. И оно снова отправляется на обжиг. Второй обжиг называется политы́́м. В этот раз он производится для того, чтобы кристаллы фритты расплавились и после остывания образовали сплошное стеклоподобное покрытие на черепке.

Глазурь служит как декоративным целям — например, придает цвет изделию, так и утилитарным — защищает черепок от проникновения влаги и газов. Она нейтральна к органике и любым другим веществам, с которыми сталкивается посуда в быту.

На фото ниже разлом глазурованного черепка. Виден слой как цветной глазури (сверху), так и бесцветной (снизу изделия).

После выхода из печи и остывания наша корова, наконец, готова.

Но заказчик вдруг захотел, чтобы корова стала не белой, а в черных пятнах. Это можно устроить. Декорировать полученную белую корову мы можем по-разному. И об этом в следующий раз.

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

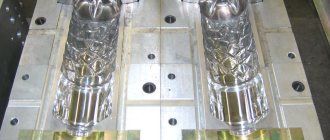

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков. Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

Основные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто находясь в оправке. Поэтому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с небольшим литником, до начала слива нужно прочистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера вырезают кратер литника, не притрагиваясь к отверстию и боясь нанести вред отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму нужно перевернуть над емкостью для слива и ровно и сильно подуть в трубочку. Важно добиться полного вытекания. Особо внимательно надо относиться к формам сложного рельефа.

После того, как шликер слит, обрезок трубочки надо залить водой. В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность.

Установка формы после слива шликера в исходное положение

После слива раствора форму надо установить в перевернутом положении. Если вернуть ее в исходное, образуются потеки шликера по стенкам изделия, и толщина стенок меняется. Разная толщина стенок приведет к росту напряжений в ходе обжига и даже возникновению трещин вдоль потеков. Отливка может быть безнадежно испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой конфигурации, при сливе форму лучше встряхивать под разными углами, добиваясь полного слива шликера.

Получение шликеров

Шликерный способ применяется при изготовлении из многокомпонентных масс санитарно-строительных и других изделий.

Шликерные массы готовят по следующей технологической схеме: дозирование (ящичный подаватель); грубое измельчение компонентов и очистка сырья (стругач, дезинтеграторные вальцы, дробилки, бегуны, камневыделительные вальцы, электромагниты); дозирование (автоматические весы ДСТ-10, ДА-10, автоматизированная установка ВВ-198 и др.); тонкое измельчение и увлажнение (шаровая мельница мокрого помола); процеживание и электромагнитная сепарация (вибрационное сито Д-511, магниты, феррофильтры); хранение; транспортирование (мембранные насосы).

Шликер представляет собой суспензию — дисперсную систему влажностью 35—80%, в которой твердые частицы находятся во взвешенном состоянии. Качество отливки изделий зависит от свойств литейного шликера, который должен обладать хорошей текучестью, устойчивостью, хорошей фильтрующей способностью.

Текучесть шликера характеризует его подвижность, т. е. способность при малом содержании воды равномерно заполнять гипсовые формы.

Устойчивость шликера определяется способностью сохранять твердые частицы во взвешенном состоянии.

Фильтрующая способность шликера определяет его водоотдачу при контакте с поверхностью формы.

Шликер приготавливают двумя способами: беспрессовым и прессовым. При беспрессовом способе осуществляют совместный помол сырьевых материалов в шаровой мельнице, электромагнитную очистку, процеживание. В течение 5—6 суток шликер находится в мешалках при постоянном перемешивании и подогреве до 40 — 60 °С. Подготовленный таким образом шликер перекачивается мембранным насосом в расходные мешалки, из которых подается на отливку изделий.

Качество шликера, полученного прессовым способом, выше, чем качество шликера, полученного беспрессовым способом. Поэтому его применяют для отливки особенно ответственных изделий. Готовят его следующим образом. Шликер, полученный беспрессовым способом, из сборного бассейна мембранным насосом подается в рамный фильтр-пресс для обезвоживания до влажности 22—23%. Полученные при этом коржи рекомендуется выдержать 2—4 недели в подвалах. Затем их загружают в горизонтальные мешалки для распускания, одновременно добавляя воду в количестве, необходимом для получения шликера влажностью 31—32%, и электролиты (соду кальцинированную до 0,1%, жидкое стекло до 0,07% по сухой массе). Далее шликер подвергают электромагнитной очистке, процеживают через сито № 025 (250 отв/см2) и перекачивают в пропеллерную мешалку. Из нее очищенный и процеженный через вибросито № 0071 (6400 отв/см2) шликер перекачивают в сборный бассейн с перемешивающим устройством, где он выдерживается в течение 3—5 суток. Далее шликер перекачивается в расходную мешалку. Этот способ подготовки формовочных литейных масс более дорог и сложен, чем беспрессовый, но позволяет получать шликер с лучшими свойствами.

Институтом Гипростройматериалы предложена новая технологическая схема непрерывного массоприготовления шликера, по которой все операции осуществляются с помощью программного управления.

Особенности тонкостенного литья из шликера

Если необходимо получить тонкостенное изделие, важно помнить, что после заливки гипс сразу же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или фигурки. Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью. Соответственно нарастает и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер наливают в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений мастер может рассчитать время, необходимое для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

От литья до утильного обжига: делаем фаянсовых обезьянок

В этом мастер-классе хочу показать и рассказать, как создаются изделия из фаянса путём шликерного литья в гипсовые формы, и что происходит до первого утильного обжига.

Процесс изготовления керамических изделий путём шликерного литья проходит в несколько этапов.

Пропущу пока создание пластилиновой модели фигурки, литья самих гипсовых форм, приготовления шликера. Напомню, что шликер — это глина, разведенная водой до состояния, напоминающего густые сливки.

Итак, о работе с формами и глиной.

Так как гипсовая форма, в которую наливают шликер, вбирает в себя воду. После каждого литья форма тщательно просушивается, и в последствии собирается для дальнейшего литья.На фото формы только что вынуты из сушилки, собираются все её части и скрепляются обычными денежными резинками.

Так как гипсовые формы имеют литковые отверстия. Туда и заливается жидкая глина.

Так выглядят залитые глиной формы.

После того ,как глина залита в форму её оставляют на 12-16 часов для набора толщины стенок изделия. Когда приходит время открывать формы, глина в формах должна быть тоже твёрдой, чтобы её можно было брать в руки не проминая изделие.

Убираем наплывы глины после литья.

Открываем гипсовую форму.

Достаём фигурку из гипсовой формы и срезаем литки.

Заглаживаем донышко, делаем углубление для устойчивости и проделываем техническое отверстие.

Теперь фигурку можно убрать в пластиковый контейнер, чтобы она не засохла пока открываются следующие гипсовые формы.Мне удобно делить работу на этапы. Поэтому я сразу открываю все залитые вчера формы, чтобы отправить их в сушилку. И пока они сохнут, я могу спокойно дорабатывать фигурки вынимая их из контейнера.

Теперь беру в руки инструмент — стеки. Каждым из них я воспользуюсь.

Чтобы все детали резко выделялись на фигурке я их очерчиваю, слегка касаясь стеком глины.

Проминаем углубления в ушах.

Формируем чёткие шарики глаз.

Углубляем отверстия в носу и делаем зрачки.

Подтягиваю уголки рта и смешинки возле глаз. Проминаю пупок  Это процесс мне очень нравится, они как бы начинают оживать из неопределённой глиняной болванки, приобретают свои характеры. Я ведь не робот, и все они получаются по разному.

Это процесс мне очень нравится, они как бы начинают оживать из неопределённой глиняной болванки, приобретают свои характеры. Я ведь не робот, и все они получаются по разному.

Следующим стеком обозначаю ноготочки.

Выделяю фаланги пальчиков.

Лёгким движением опускаю губу.И вот у обезьянки получилось живое выражение. Весёлое и слегка хитрое:)

В таком виде отправляются в сушилку и сохнут естественным образом.

Следующий этап. Я срезаю ножом швы, оставшиеся от гипсовых форм.

Кистью смоченной в воде окончательно заглаживаю фигурку от всех неровностей.

Когда глина высохнет окончательно её можно обжигать. Вот мы и добрались до утиля.

Утилём я называю первый обжиг глиняного изделия. Его ещё называют утильным. Затем идёт работа с росписью и покрытием изделия глазурью. После чего проходит второй глазурный обжиг. В глазурном покрытии обезьянка пока в рабочем процессе . .

Применение шликерного литья

Шликерное литье из глины применяется достаточно широко как в промышленности, так и в художественных промыслах.

Промышленное производство охватывает санитарную керамику, производство фигурных элементов отделки помещений, плитки и печных изразцов.

Высоковольтные изоляторы

Отдельно стоит отметить производство высоковольтных изоляторов. Фарфоровые изоляторы сочетают доступную цену с отличными электрическими характеристиками, устойчивостью к перепадам температуры и отменной долговечностью. Недостатком же их является высокая хрупкость. В последнее время они стали уступать свои позиции на рынке изделиям из современных пластиков.