Вакуумное литье представляет собой процесс получения изделий различной формы и конфигурации путем заливки расплавленного материала в заранее подготовленные формы. При помощи данной технологии происходит изготовление деталей из пластика, металла или пластмассы. При этом они соответствуют всем технологическим требованиям и стандартам качества. Полученные изделия широко используются в самых разных отраслях производства, промышленности, машиностроения, авиамоделирования и прочих сегментах.

Процесс литья в условиях разреженного вакуума позволяет получить изделия высокого качества и необходимого химического состава. При этом достигается необходимый уровень гладкости поверхности производимых деталей, точное соответствие установленным геометрическим формам и стандартам. Использование этого метода исключает необходимость механической обработки получаемой продукции.

Вакуумное литье

Вакуумное литье пластмасс

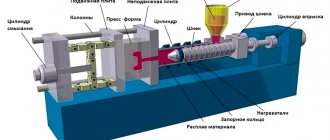

Вакуумное литье пластмасс осуществляется в специальные силиконовые формы – такая методика позволяет значительно удешевить производство, ведь форму из силикона можно эксплуатировать неограниченное количество раз. Сам процесс литья пластмасс происходит при помощи специального оборудования. Пластичная расплавленная масса находится в шнеке, под действием специального поршня масса продвигается по каналам, после чего заполняет подготовленные формы.

Под воздействием высоких температур молекулы пластмассы начинают двигаться неупорядоченно. После попадания в специальные формы происходит остывание горячей массы и начинается процесс кристаллизации, идущий от края до центра изделия. При работе вакуумных камер для литья пластмасс необходимо строго выдерживать время и температуру состава, в противном случае изделия будут получаться неровные, с видимыми дефектами и браком.

Вакуумное литье пластмасс

Литье в условиях вакуумной среды требует наличия специального оснащения и оборудования. В общих чертах метод выглядит следующим образом:

- В термопластавтомат загружают гранулы полимерного материала.

- Перемещение материала в узел пластификации – специальный цилиндр со шнеком внутри.

- Нагревание до установленной температуры, расплавление пластичной массы.

- Заливка жидкого материала в формы для дальнейшего застывания.

Вакуумное литье представляет собой очень распространенную технологию, которая успешно применяется для производства деталей и изделий высокого качества. При выборе подходящего оборудования для обеспечения технической стороны данного процесса, следует учитывать ряд факторов: объемы производимой продукции, технические характеристики оборудования, сроки изготовления определенной партии, тип используемого материала.

Кто мы, зачем и почему

На протяжении более чем 25-ти лет мы помогаем дизайнерам, скульпторам и ювелирам в изготовлении их продукции, в том числе уже более 12-ти лет в формате ювелирного и сувенирного производства на заказ.

Разрабатываем новые технологии обработки и отделки металлов, техкарты и выстраиваем технологические процессы. Обеспечиваем выпуск серийной и эксклюзивной продукции на мощностях нашего производства. Помогаем в запуске новых проектов и придаём новый импульс уже действующим.

Разработка моделей ювелирных изделий и сувенирной продукции для серийного выпуска. 3D-моделирование, прототипирование, литьё, изготовление пресс-форм, доработка изделий после литья, галтовка, закрепка камней, нанесение гальванических покрытий, фактур, патины и др.

Инициативные и творческие, полные идей, желающие изменить что-то к лучшему, нам по пути)

Для Вас мы конвертируем наш более чем 25-ти летний опыт в создание новых или винтажных, ультрамодных или классических изделий, коллекций, сувениров и просто арт-объектов.

Создание корпоративной символики, кабинетной скульптуры, предметов интерьера, обихода и культовых принадлежностей.

Воплощение любых фантазий на нашем производстве.

Создание технологических карт и производственных циклов индивидуально под Вашу продукцию. Консультации по технологиям современного сувенирного и ювелирного производства, правовым и технологическим аспектам.

3D-технологии и ювелирное производство от профессионалов и для профессионалов.

В общем, всё ювелирное производство для Вас от А до Я.

Наше литейное производство радо предложить Вам широкий выбор услуг, связанных с художественным, ювелирным и скульптурным литьём.

Мы предлагаем Вам вакуумное литьё прецизионного качества на лучшем оборудовании и с использованием только сертифицированных расходных материалов. Благодаря использованию лигатур только ведущих мировых производителей, мы даём гарантию стабильности состава сплава. Не менее шести литьевых циклов в неделю обеспечивает высокую скорость выполнения ваших заявок. Предлагаем выполнение заказов любых объёмов (от самых маленьких до самых больших) за разумные сроки.

Демократичная ценовая политика поднимет Вам настроение. А ежедневное литьё порадует скоростью исполнения Ваших заявок!

Удобно расположенный офис обслуживания: идеальная транспортная доступность при передвижении как на общественном, так и на личном транспорте! Время работы с 10.00 утра до 19.00 вечера!

c 2013 года Литейный Цех входит в группу компаний 3D Avtozavod.

Только у нас! Литьё любых полимеров!!!

Любая форма оплаты: Наличная, безналичная, расчёты через карты Сбербанка, электронные платёжные системы.

А также доставка в любую точку на карте транспортной компанией!

Вакуумная машина для литья под давлением

Для процесса вакуумного литья могут применяться различные виды материалов:

- Полиуретан.

- Полиуретановая резина.

- Прозрачный пластик.

- Металлы и сплавы различного состава.

Выбор вакуумной машины для литья под давлением обусловлен особенностями материалов и изделий.

Сам по себе метод вакуумного литья под давлением предполагает откачивание газов и воздуха из рабочего пространства и пресс-форм. Это позволяет избежать образования пузырьков газа в производимой продукции, что значительно увеличивает ее качество и прочность.

Вакуумная машина для литья под давлением

Вакуумное литье под давлением – современный востребованный метод, который обладает целым набором преимуществ:

- Плотность и однородность структуры получаемых изделий, отличные механические свойства.

- Минимальная пористость, отсутствие завоздушенных полостей, что позволяет осуществлять последующую термообработку продукции.

- Увеличение качества поверхности изделий, что существенно уменьшает трудоемкость процесса полировки для гальванических покрытий.

- Отлив крупных деталей осуществляется при низком удельном давлении, что значительно сокращает энергорасходы.

- Изготовление прочных отливок со стенками необходимой толщины.

- Отлив крупногабаритных деталей.

Вакуумные системы для литья под давлением отличаются разнообразием форм и конфигураций. Они делятся на несколько категорий в зависимости от места, из которого происходит удаление воздуха (кожух, плоскость разъемной формы); тип рабочей камеры (холодная, горячая); тип загрузки (вертикальная, горизонтальная); уровень автоматизации рабочего процесса. Подбирать оптимальный вид устройств следует с учетом специфики производства, функционального оснащения моделей, их размеров, уровня производительности и других важных факторов. При помощи метода вакуумного литья происходит изготовление деталей, к качеству поверхности которых предъявляются особые требования. Зачастую такие элементы подвергают гальванической обработке или покрытию специальными защитными и декоративными эмалями.

К оборудованию, которое используется для вакуумного литья, предъявляются особые требования. Оно должно соответствовать всем стандартам, быть удобным и безопасным в эксплуатации. Соблюдение рекомендаций производителя позволяет значительно увеличить срок использования агрегатов. Подключение, ремонт, обслуживание устройств для вакуумного литья должно производиться только опытными мастерами, которые работают в рамках регламента и предоставляют гарантию на все выполненные виды операций.

Плавка и литьё в вакууме. Рекомендации по разработке литниковой системы.

Расположение элементов литниковой системы в опоке важнейший критерий для обеспечения качественного литья. Объекты литья должны охлаждаться в первую очередь и поэтому должны быть размещены вне теплового центра опоки. Правильным считается их размещение на минимальном расстоянии от боковой поверхности опоки и её дна. На практике, обычно, необходимо выдерживать следующие расстояния: 4…5мм от боковой поверхности опоки и 4…5мм, соответственно, от её дна. Меньшие величины этих размеров ограничиваются механической прочностью материала опоки. Литниковый канал (каналы) и коллектор должны охлаждаться в последнюю очередь и, следовательно, должны быть расположены максимально близко к ермическому центру опоки. В идеальном случае, коллектор должен располагаться на середине высоты опоки, т.е. в зоне максимальной температуры (тепловой центр). При этом коллектор обеспечивает подпитку жидким расплавом объекты литья на стадии их кристаллизации, препятствуя их неконтролируемой усадке.

Исходя из вышеизложенных условий расположения коллектора определяется длина литниковых каналов. Следует помнить, что слишком длинные каналы увеличивают путь расплава, ухудшают его течение и увеличивают количество остаточного воздуха в форме. Всё вместе это приводит к повышению риска некачественного литья (например, непроливы наиболее тонких частей восковой модели). При непосредственном питании отливки необходимо стремиться к тому, чтобы в тепловом центре опоки находился участок расхождения литниковых канолов к объектам литья. Для получения предсказуемого, высококачественного литья близких по параметрам объектов необходимо учитывать плотность используемого сплава. Чем меньше его удельный вес, тембольше должен быть диаметр литниковых каналов. Для получения предсказуемого, высококачественного литья особое внимание необходимо уделять выбору геометрических размеров элементов литниковой системы: литниковых каналов, коллектора, питателей. Этот выбор определяется многими факторами: типом литниковой системы (с непосредственным питанием отливки или с использованием литейного резервуара (коллектора)), размерами объектов литья, их видом и количеством.

Вакуумное литье металлов

Вакуумное литье металлов широко используется на различных металлургических предприятиях. При помощи данного метода происходит изготовление деталей различной формы, включая мелкие гайки и шайбы. Благодаря предварительному откачиванию воздуха из пресс-форм удается избежать образования воздушных пустот внутри изделий и получить ровную, гладкую и качественную поверхность.

Для литья используются черные и цветные металлы. Применение вакуума для технического обеспечения данного процесса позволяет значительно сократить расходы сырья при изготовлении тонкостенных изделий, при этом они соответствуют необходимыми требованиями прочности и надежности.

Вакуумное литье металлов

Отдельная категория вакуумного литья – литье в вакуумно-пленочные формы. Данный метод подразумевает использование кварцевого песка без дополнительных связующих компонентов. Песчинки держатся вместе за счет действия вакуумной среды, которая создается внутри формы. Предварительные заготовки для отливок производятся из пластика или дерева, имеют длительный срок эксплуатации за счет отсутствия контакта с материалом будущего изделия. Формы покрывают специальной пленкой, которая препятствует их контакту с песчинками. Данная методика относится к точному литью – с ее помощью можно производить изделия с небольшой толщиной стенок. В качестве материалов для такого вида литья используют магний, алюминий, чугун или сталь. На выходе получаются изделия высокого качества, которые имеют чистую и гладкую поверхность без необходимости проведения дополнительной обработки. Это значительно снижает себестоимость производства.

Центробежное литье

При центробежном литье (рис. 3) важно, чтобы вливаемый сплав как можно быстрее вытеснил объем воздуха из полой формы опоки. Вытеснение воздуха осуществляется неизбежно через поры соответствующего паковочного материала. При заполнении на вибростолике паковочная масса оседает, т. е. крупные частицы оседают быстрее, чем мелкие. Более мелкие частицы образовывают на поверхности опоки плотный слой, который при центробежном литье замедляет вытеснение воздуха сквозь опоку. В таком случае рекомендуется отшлифовать поверхность опоки на триммере, чтобы открылись поры материала.

При центробежном литье необходимо использовать большее количество сплава, так как (рис. 4) центробежная сила оказывает достаточно высокое давление на сплав, что позволяет ему залиться даже в самые тонкие части опоки (рис. 5).

Рис. 3. Процесс литья на центробежной индукционной литейной установке.

Рис. 4. Сплав в тигеле центробежной литейной установки.

Рис. 5. Объект из благородного сплава на центробежной установке.

Литье вакуумным всасыванием (сущность процесса, особенности, преимущества и недостатки)

Сущность процесса литья вакуумным всасыванием состоит в том, что расплав под действием разрежения, создаваемого в полости формы, заполняет ее и затвердевает, образуя отливку.Изменением разности между атмосферным давлением и давлением в полости формы можно регулировать скорость заполнения формы расплавом, управляя этим процессом. Вакуумирование полости форм при заливке позволяет заполнять формы тонкостенных отливок с толщиной стенки 1-1,5 мм, исключить попадание воздуха в расплав, повысить точность, герметичность и механические свойства отливок.

В производстве используют установки двух основных разновидностей.

Установки первого типа (рис. 4.5) имеют две камеры: .нижнею а и верхнюю б. Нижняя камера представляет, собой раздаточную, печь и электрическим или газовым обогревом, в которой, располагается, тигель 1 с расплавом. Верхняя, камера б расположена на крышке 2 нижней камеры; в крышке 2

установлен металлозаводе. Форму

4

устанавливают и закрепляют в камере б. так, чтобы, литник. 5 соединялся в метаалопроводом

3.

Верхняя, камера б герметически соединяется, прижимами

6

с крышкой

2.

Полость верхней камеры б через вакуум-провод

7

соединена с ресивером, в котором насосом создается разрежение, регулируемое системой управления. В начальный момент клапан управления открывается, в камере

б

создается разрежение, и расплав вследствие разницы давлений в камерах

а

(атмосферное) и

б

(менее атмосферного) по металлопроводу

3

поднимается и заполняет полость формы. После затвердевания отливки клапан системы управления соединяет полость камеры б с атмосферой, давление в верхней и нижней камерах становится одинаковым, а остатки незатвердевшего расплава сливаются из металлопровода 3 в тигель1.Камера

б

снимается, форма

4

с отливкой извлекается и цикл может повторяться.

При литье вакуумным всасыванием улучшаются механические свойства отливок. Например предел прочности отливок из алюминиевого сплава АЛ9 возрастает на 5—10 %,

а относительное удлинение на 30 % по сравнению с литьем в кокиль. Это объясняется лучшими условиями питания усадки отливки через металло-провод, чем из прибылей. Установки первого типа используют также для изготовления отливок по следующим [вариантам: вначале создается разрежение в камере

б

установки, а затем форма заполняется расплавом и затвердевают отливки под низким давлением, создаваемым в камере

а;

заполнение формы осуществляется по первому варианту, а затвердевание отливки происходит под всесторонним давлением воздуха| в камере

б установки.

Установки второго типа используют для отливки втулок, слитков и заготовок простой конфигурации вводоохлаждаемые кристаллизаторы. Носок металлического водоохлаждаемого кристаллизатора (рис. 4,6) погружается в расплав, находящийся в тигле 2

раздаточной печи. Рабочая полость кристаллизатора, образующая отливку, соединяется вакуум-проводом с вакуумным ресивером

3.

Разрежение в системе создается вакуум-насосом

6

и регулируется натекателем 5. Поворотом распределительного крана

4

рабочая полость кристаллизатора соединяется с вакуумным ресивером

3.

В полости кристаллизатора создается разрежение,

ирасплав всасывается внутрь кристаллизатора, поднимаясь на высоту, пропорциональную разрежению и обратно пропорциональную его плотности . После затвердевания отливки носок кристаллизатора извлекают из ванны расплава, поворотом крана 4

рабочую полость соединяют с атмосферой и отливка выпадает из кристаллизатора в приемный короб.

Особенности формирования отливки.Форма может заполняться расплавом с требуемой скоростью, плавно, без разбрызгивания, сплошным фронтом; расплав, заполнивший форму, затвердевает в условиях вакуума; газы, содержащиеся в расплаве, могут из него выделяться, благодаря чему создаются условия для получения отливок без газовых раковин и пористости; одновременно под действием давления воздуха на зеркало расплава последний постоянно питает усаживающуюся отливку, в результате чего отливка может быть получена плотной, без усадочных дефектов. Однако для получения плотных отливок без усадочных дефектов необходимо согласовывать интенсивности затвердевания и питания отливки.

Обычно при литье вакуумным Всасыванием слитков, втулок расплав засасывают в тонкостенный металлический водоохлаждаемый кристаллизатор, благодаря чему отливка затвердевает с высокой скоростью; что способствует устранению ликвации в отливках из сплавов, склонных к ликвационным явлениям.

Способом, рассмотренным выше, можно получать пустотелые заготовки типа втулок без стержней. В этом случае после всасывания расплава в кристаллизатор и намораживания на внутренних стенках кристаллизатора корочки твердого металла заданной толщины вакуум отключается и незатвердевший расплав сливается обратно в тигель. Таким способом получают плотные заготовки втулок без газовых и усадочных раковин и пористости. Однако внутренняя поверхность втулок бывает волнистой из-за неравномерного затвердевания. Это вызывает необходимость увеличения припуска на обработку резанием внутренней поверхности втулки.Для уменьшения припуска можно отливать такие заготовки с применением стержня, устанавливаемого внутрь кристаллизатора.

Способ позволяет получать отливки из легких цветных, медных сплавов, чугуна и стали. Наиболее часто этот способ используют для литья заготовок втулок, вкладышей, подшипников скольжения из дефицитных и дорогостоящих медных сплавов. При этом наиболее полно проявляются основные преимущеста а данного способа: спокойное заполнение формы расплавом с регулируемой скоростью, что позволяет устранить дефекты в отливках, связанные с заполнением формы; сокращение расхода металла вследствие устранения литников и прибылей; автоматизация процесса заполнения формы, что позволяет осуществить комплексную автоматизацию процесса получения отливок.

Билет12

1. Дайте классификацию встряхивающих формовочных машин по типу распределения воздуха.

По типу воздухораспределения пневматические встряхивающие механизмы бывают: 1) с поршневым распределением; 2) с распределением с помощью простого односедельного клапана; 3) с распределением с помощью перекидного двухседельного клапана; 3) с золотниковым распределением.

В первых механизмах воздухораспорядительным органом является встряхивающий поршень, который при движении открывает и закрывает впускное и выхлопное отверстия. Поршневое воздухораспределение отличается простотой, но не имеет регулировки.

Схема пневматического встряхивающего механизма с воздухораспределением простым односедельным клапаном приведена на рис.4.

Рис.4 Схема встряхивающего механизма с распределением воздуха простым односедельным клапаном:

а – нижнее положение; б – верхнее положение; 1 – встряхивающий поршень; 2- клапан; 3- впуск воздуха; 4- выхлоп

При перемещении всряхивающего поршня на величину хода наполнения sе вверх тарелка клапана садится на седло и производит отсечку воздуха, прекращая его доступ в полость цилиндра. Выхлопное окно открывается поршнем при дальнейшем его подъеме. Клапан подобного рода сравнительно несложен конструктивно, но трудно доступен для регулировки, так как он находится внутри встряхивающего поршня.

На рис. 5 приведен пневматический встряхивающий механизм с воздухораспределением, осуществляемым перекидным двухседельным клапаном. Нижняя тарелка клапана открывает отверстие, по которому сжатый воздух входит во встряхивающий цилиндр. Верхняя тарелка клапана открывает выхлопное отверстие, сообщающее встряхивающий цилиндр с атмосферой. В нижнем положении встряхивающего поршня (рис.5,а) клапан давлением сжатого воздуха прижат кверху. Выхлопное отверстие закрыто, а отверстие для впуска воздуха открыто. Встряхивающий поршень со столом поднимается. По мере подъема встряхивающего стола за ним следует плунжер, находящийся в клапане. Плунжер перемещается вверх под действием давления сжатого воздуха на его нижний торец, все время упираясь верхним торцом в регулирующий винт, ввернутый во встряхивающий стол.

Когда встряхивающий поршень пройдет путь наполнения sе , сжатый воздух по нижнему каналу в плунжере попадает в пространство над поршнем клапана, и клапан перекинется в нижнее положение , закрыв впускное отверстие и открыв отверстие для выхлопа. При ходе встряхивающего стола вниз (рис5,б) клапан будет держать выхлопное отверстие открытым до тех пор , пока пространство над поршнем клапана не сообщится с атмосферой через верхний канал в плунжере. Это произойдет, когда до конца хода останется некоторое расстояние (предварение впуска). В этот момент воздух из пространства уйдет в атмосферу, и клапан снова перекинется в верхнее положение, закрыв выхлопное и открыв впускное отверстие.

Данное воздухораспределительное устройство легко регулируется винтом. При вывинчивании этого винта увеличивается высота подъема встряхивающего стола. Воздухораспределительные клапаны подобного типа широко применяются на крупных и средних встряхивающих формовочных машинах.

Рис. 5 Встряхивающий механизм с распределением воздуха перекидным двухседельным клапаном:

а- нижнее положение; б- верхнее положение; 1- встряхивающий поршень; 2- перекидной клапан; 3- плунжер; 4- регулирующий винт; 5- поршень клапана; 6- надпоршневое пространство; 7- впуск воздуха; 8-выхлоп

Рис.6 Встряхивающий механизм с золотниковым воздухораспределением: а- нижнее положение; б- верхнее положение; 1- встряхивающий поршень ; 2- золотник; 3- верхняя регулирующая гайка; 4- нижняя регулирующая гайка; 5- впуск воздуха; 6- выхлоп.

Пневматический встряхивающий механизм с золотниковым воздухораспределением представлен на рис.6. Золотник не имеет жесткого крепления к встряхивающему столу: он может проскальзывать относительно стола на величину х, которая регулируется перестановкой двух гаек, верхней и нижней, на штоке золотника.

При ходе встряхивающего поршня вверх (рис.6,а) стол сначала проходит путь х, выбирая зазор до верхней регулирующей гайки, и затем уже тянет за собой золотник. В начале падения встряхивающего поршня со столом из верхнего положения (рис.6,б) золотник задерживается и отстает от стола, так как, будучи много меньше встряхивающего поршня по диаметру, он имеет относительно большее трение. Поэтому при ходе вниз стол также сначала выберет зазор х, который теперь появится между ним и нижней регулирующей гайкой, а затем начнет толкать вниз золтник.